基于添加剂使用的污泥堆肥厂经济效益分析

2022-02-14刘燕马若男李国学袁京

刘燕,马若男,李国学,袁京

(中国农业大学资源与环境学院农田土壤污染防控与修复北京市重点实验室,北京 100193)

随着我国城市化进程的加快及污水排放标准的日益严格,城镇污水处理量急剧增加。相关信息显示,目前我国已建成的生活污水处理厂超过6 263座,日处理规模达到8 865万t·d。随之而来的城镇污水处理副产物——污泥的产量也大幅提升。截至2018年6月,全国城市湿污泥(含水率80%)年产量超过5 000万t(不含工业污泥)。污泥成分复杂,含有多种微生物菌胶团以及有机物、无机物、重金属等,极易腐败并产生恶臭,如随意堆放会造成新的污染。污泥堆肥技术是利用污泥中的好氧微生物对其进行发酵的技术,是实现污泥稳定化、无害化和减量化的有效途经。相关研究证实,城镇污泥经过高温好氧堆肥基本可以杀死全部病原菌、寄生虫和杂草种子,同时还可以降低污泥中重金属的有效性以及有毒有机污染物的浓度。腐熟的污泥堆肥产品在合适的施用量下,可以大幅增强沙荒地的保肥能力,提高农产品的产量和品质,还能促进园林绿化中苗木和多种草皮的生长,且在花卉果树的种植中也起着非常积极的作用。

在工程应用中,堆肥工艺可分为条垛式堆肥、静态强制通风堆肥、发酵槽(池)式堆肥和容器式堆肥4种。条垛式堆肥和发酵槽(池)式堆肥设备简单、投资相对较少且产量大,产品品质均匀稳定,目前已得到广泛应用。容器式堆肥工艺由于投资及运行成本较高、机械设备依赖性强、堆肥产品产量少、品质较不稳定等原因,普及度较低。堆肥过程中,随着有机质降解,会产生大量有害气体和温室气体,目前普遍采用原位控制方式,通过添加外源添加剂来固定和减少污染气体排放。如堆肥过程中添加磷石膏可显著降低CH和NH的排放;磷石膏与双氰胺联用可以同时起到降低CH、NH和NO产生量的作用。磷石膏作为添加材料还可以提高堆肥发酵强度,加快堆肥腐熟进程,增加最终产品的养分含量。多项研究证实,堆肥过程不会因磷石膏的添加而带来重金属超标风险。过磷酸钙的添加也可以有效降低CH和NH排放,与双氰胺联用还可显著降低NO的排放。

尽管外源添加材料有很好的减排效果,但在实际堆肥生产中几乎很少被采用,主要是因为外源添加剂增加了堆肥处理成本。根据以往研究,含磷添加剂不仅可以减少污染气体排放,同时也会固定碳和氮,进而增加堆肥产量。因此,堆肥产品的销售效益某种程度上可以补偿添加剂的购买成本。磷石膏是磷矿生产的一种废弃物,过磷酸钙也是我国常用的磷肥,这些含磷添加剂用于堆肥过程有多重效果,可以通过减少碳和氮损失,增加堆肥质量和品质,同时增加有机肥中磷含量。为了减少温室气体NO排放,添加硝化抑制剂还可以实现污染气体的联合减排。但是,实际工厂化堆肥过程中采用添加剂的经济效益如何,目前尚未有相关文献资料进行系统的对比分析。因此,本文将结合具体实例,针对不同堆肥模式与不同添加剂组合方式进行系统的成本预算和经济效益分析,探讨不同的工厂化堆肥模式在实际运行中的可行性,从而为外源添加剂控制堆肥过程中污染气体的技术落地应用提供数据支撑。

1 污泥堆肥化处理基本概况

1.1 处理规模与工艺参数

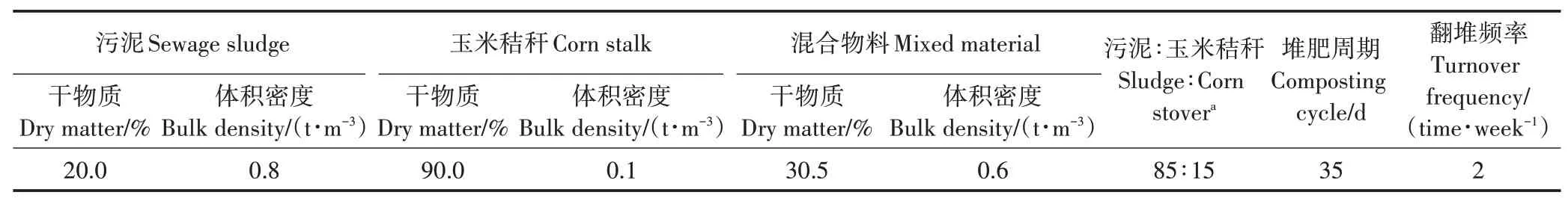

以通辽市某污水处理厂为例,设定堆肥厂的脱水污泥处理量为150 t∙d,含水率为80%,即该堆肥厂每年处理脱水污泥54 000 t。将脱水污泥按85∶15(鲜质量比)的比例与玉米秸秆混合堆肥,则需要玉米秸秆辅料约9 500 t,混合物料处理量即为63 500 t。此堆肥工艺配比已经过试验论证,可获得较好的堆肥发酵温度和产品腐熟度。混合物料密度为0.6 t∙m,折合物料体积为105 840 m。设定的堆肥相关工艺参数如表1所示。每批物料在一个堆肥周期内的总翻堆次数=35÷7×2=10(次)。

表1 堆肥相关基础参数Table 1 Compost related basic parameters

1.2 堆肥工艺与基础设备

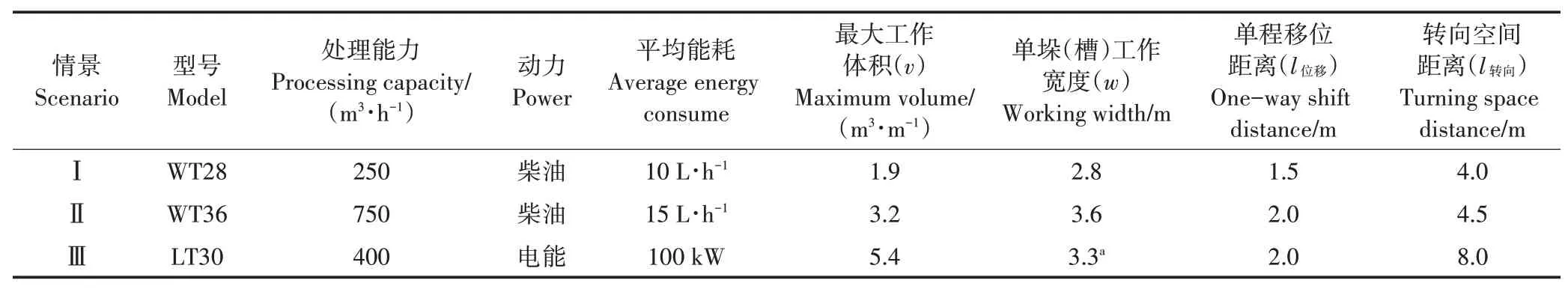

本研究采用条垛式和槽式两种堆肥工艺。以3种常用的堆肥翻堆机为基础设备,型号分别为WT28、WT36和LT30。其中,WT28与WT36适用于条垛式堆肥,LT30适用于较大规模的槽式堆肥。共设定3种不同的情景模式。情景Ⅰ:采用条垛式自然通风堆肥工艺,使用WT28型翻堆机;情景Ⅱ:采用条垛式自然通风堆肥工艺,使用WT36型翻堆机;情景Ⅲ:采用槽式自然通风堆肥工艺,使用LT30型翻堆机。不同翻堆机型号和基本工作参数见表2。物料进场和堆肥成品转移需要配备液压铲车,基本参数为:柴油动力,平均工作油耗15 L∙h,铲斗容积1.5 m,处理能力50 m∙h。

2 基础设施投资

污泥堆肥化处理环节中,无论采用何种堆肥工艺、何种基础设备型号,都需要一定的基础设施投资。基础设施投资又分为构筑物投资和设备投资,主要涉及堆肥设施所需要的占地面积。

2.1 设施基本情况

本研究中堆肥作业区设计主要包括原料场、堆肥车间和产品间,均采用水泥硬化地面、防雨顶棚以及卷帘活动墙为主体的侧面墙体。假设在3个不同的堆肥情景模式下,堆肥产品的年生产量与使用或销售量持平,产品间堆肥成品的最长库存时间为6个月。

2.1.1 情景Ⅰ

情景Ⅰ采用条垛式自然通风堆肥工艺,使用WT28型翻堆机。该型号翻堆机成垛体积较小,冬季保温效果较差,每年作业时间设计为8个月(11月至次年2月暂停生产堆肥)。该情景下脱水污泥平均日产体积约为180 m∙d,则4个月脱水污泥总产量约为21 600 m。按原料平均堆高1.5 m计算,则污泥原料场占地面积需14 400 m。玉米秸秆辅料二次污染较小,可场外存放,此处不计入原料场建设面积。全年处理堆肥原料总体积105 840 m,堆肥车间内处于堆制过程中的最大物料量可按公式(1)计算,则堆肥车间作业区物料最大总体积为15 182 m。

式中:为全年工作总天数,本情景中堆肥设施全年作业时间按8个月计算,即=244 d;为一个堆肥周期天数,本研究中=35 d;为全年处理物料总体积,本研究中=105 840 m。

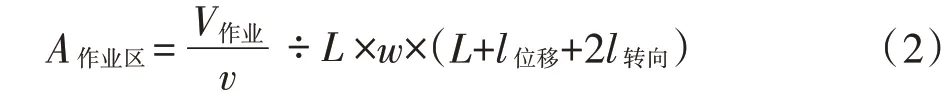

堆肥车间作业区占地面积依照公式(2)计算,则占地面积为24 457 m,条垛数为85个。

式中:为翻堆机最大工作体积,m∙m;为推荐单跺(槽)长度,本情景中堆肥作业区推荐单垛长度为102 m,即=102 m;为单垛(槽)工作宽度,m;为单程翻堆移位距离,m;为翻堆机转向所需空间距离,m。、、和取值见表2。

按堆肥过程体积减量化率为50%计算,全年共生产堆肥产品总量约52 920 m。按最长库存时间6个月,堆放高度3 m计算,则产品库存最大占地面积约8 820 m。

因此,情景Ⅰ中原料场、堆肥车间和产品间合计最大占地面积为47 677 m。以上3类场区可建成统一制式的车间,进一步节省占地面积。即情景Ⅰ条件下,堆肥设施总建筑面积可设计为47 500 m。

2.1.2 情景Ⅱ

情景Ⅱ采用条垛式自然通风堆肥工艺,使用WT36型翻堆机。该型号翻堆机成垛体积较大,堆肥设施可实现全年作业。该情景下可实现进料直接堆肥,无原料场。全年处理堆肥原料总体积105 840 m,本情景条件下,作业时间为360 d。依照公式(1),可计算得出堆肥车间内处于堆制过程中的最大物料量为10 290 m。堆肥作业区推荐单垛长度为102 m,根据公式(2),并结合表2中翻堆机的工作参数,计算出该堆肥设施作业区占地面积为12 824 m,设计条垛数应为35个。产品间占地面积与情景Ⅰ相同,为8 820 m。

表2 不同情景堆肥翻堆机基础参数Table 2 Basic parameters of compost turning machine in different scenarios

因此,情景Ⅱ中原料场、堆肥车间和产品间合计最大占地面积为21 644 m。考虑到无原料场,堆肥设施总建筑面积可设计为22 000 m。

2.1.3 情景Ⅲ

情景Ⅲ采用槽式自然通风堆肥工艺,使用LT30型翻堆机,全年作业。该型号翻堆机成本相对较高,适用于年处理规模5万t的自动化堆肥厂。该情景下可实现进料直接堆肥,无原料场。最大物料量与情景Ⅱ相同,为10 290 m。堆肥作业区推荐单槽长度为100 m,根据公式(2),并结合表2中翻堆机的工作参数,可计算得出该堆肥设施作业区占地面积为7 420 m,设计堆槽数应为22个。产品间占地面积与情景Ⅰ和Ⅱ相同,为8 820 m。

因此,情景Ⅲ中原料场、堆肥车间和产品间合计最大占地面积为16 240 m,堆肥设施总占地面积可设计为16 000 m。此外,堆肥车间需建设堆肥槽,22个堆槽共需侧墙23面,长度设计为100 m+2 m=102 m,宽度0.3 m,高度2.2 m。则侧墙单面总面积为23×102 m×2.2 m=5 161 m。因此还需建设堆槽侧墙共5 000 m。

2.2 设施投资估算

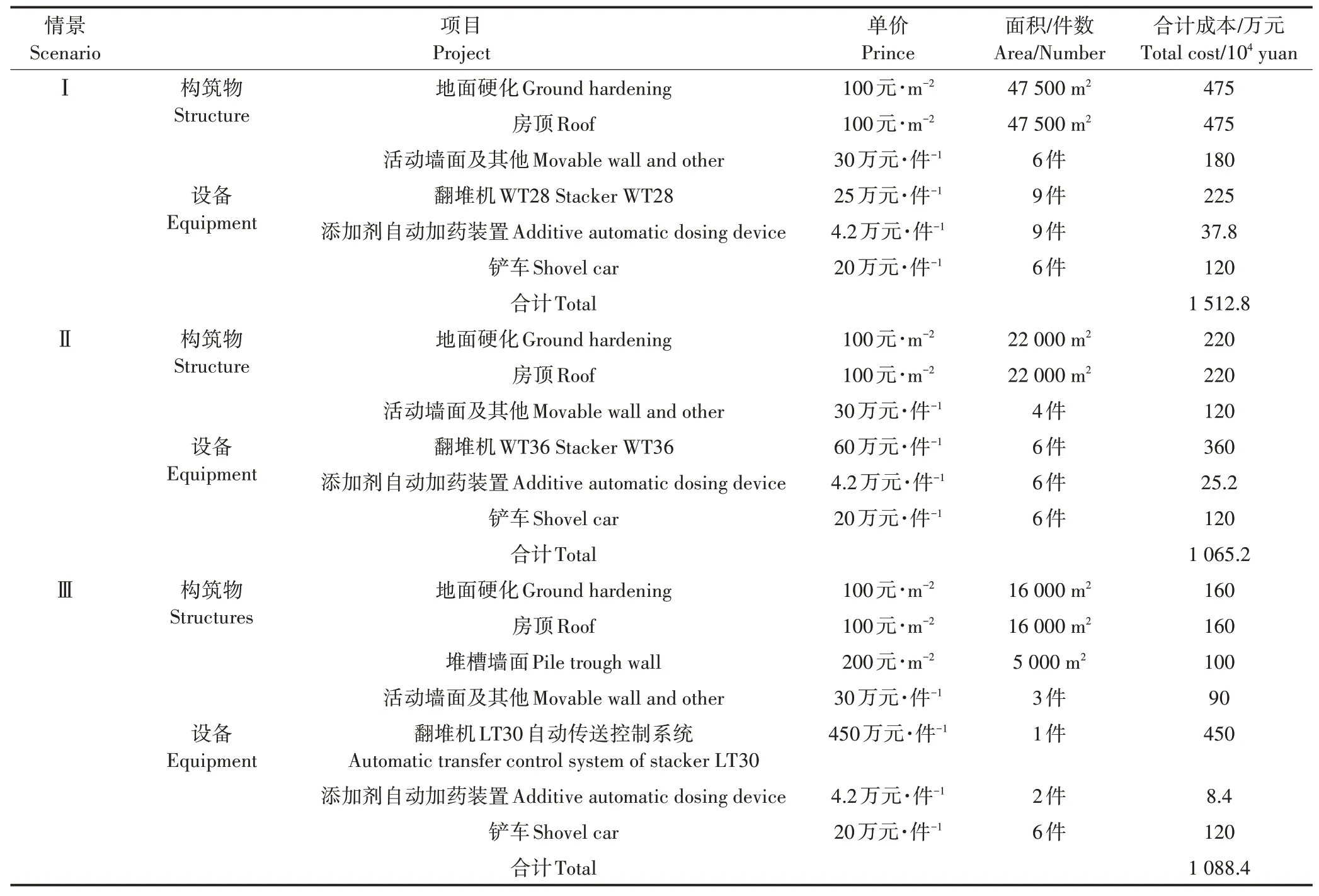

3种不同情景的基础设施投资如表3所示(未计土地使用费)。构筑物投资包括地面、房顶、活动墙面以及情景Ⅲ中的堆槽侧墙投资等。各类构筑物单价均通过市场询价确定。设备投资包括购买翻堆机、添加剂自动加药装置及铲车所需的成本。其中,3种不同情景下所需的翻堆机数量由物料体积、翻堆机处理能力及实际情况共同决定,添加剂自动加药装置的数量根据翻堆机数量而定。3种不同情景均配备6台铲车,供物料进场和堆肥成品转移所用。各类设备单价均通过市场询价确定。

表3 不同情景堆肥基础设施投资费用Table 3 Composting infrastructure investment costs in different scenarios

3个不同情景下的一次性基础设施投资分别为1 512.8万元、1 065.2万元和1 088.4万元。混合初始物料鲜质量为63 500 t,建筑和构筑物折旧年限按10a计算,则单位处理规模基础设施投资(鲜基)分别为23.8、16.8元∙t和17.1元∙t。

3 运行管理成本

运行管理成本主要包括生产能源消耗、员工薪酬、堆肥辅料成本、添加材料成本、维修与维护费用、保险费、设施折旧费以及利率差等。

3.1 生产能源消耗

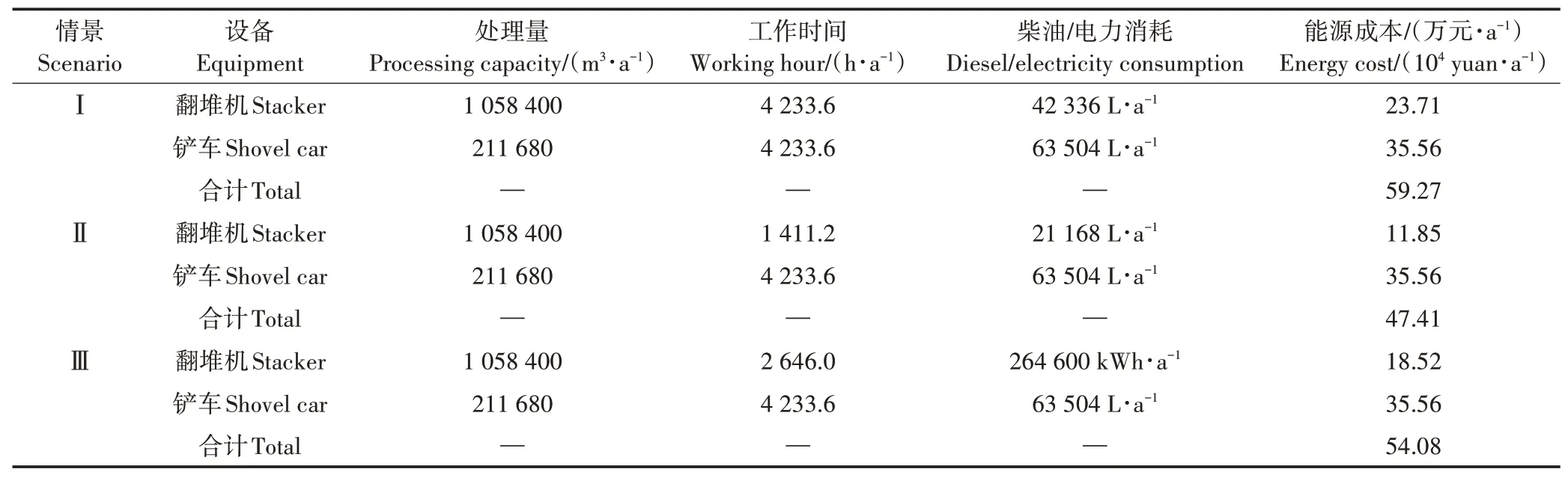

堆肥设施能源消耗主要涉及翻堆机和铲车等设备耗能(表2)。本研究柴油和电力单价参照2020年市场平均价,其中柴油价格为5.6元∙L,工商业用电平均价格为0.7元∙kWh。

铲车主要用于物料进、出堆肥车间,以及堆肥过程中必要的物料整理,总处理体积设定为堆肥年进料总量的2倍(堆肥减量化率为50%条件下,进、出料总量为进料量的1.5倍,其余日常少量的物料整理处理量按进料量的0.5倍估算)。则3种情景下堆肥设备能耗如表4所示。计算出3种情景下的设备能源年消耗成本分别为59.27万元、47.41万元和54.08万元。

3.2 人力与管理成本

堆肥设施所需人工按照堆肥设备操作与管理时间计算。以情景Ⅰ为例,由表4可知,翻堆机工作时长为4 233.6 h∙a,一年按175个工作日计算,平均工作时间为24.2 h∙d;同样,铲车平均工作时间也为24.2 h∙d;此外,日常堆肥过程监控需要3 h∙d,则平均所需总工作时长为52 h∙d。工作人员日工作时长按8 h∙d计算,则需要7个工作人员来满足情景Ⅰ设施的日常操作与管理。以此类推,情景Ⅱ与情景Ⅲ一年运行12个月按250个工作日计算,则工作时长情况如表5所示。北京市人力资源和社会保障局公布的北京地区2019年职工月平均工资为8 850元,则3个不同情景条件下的人力资源成本分别为49.56万元∙a、42.48万元∙a和42.48万元∙a。

表4 不同情景堆肥生产能耗成本Table 4 Energy cost of compost production in different scenarios

表5 不同情景人力与管理成本Table 5 Manpower and management costs in different scenarios

3.3 设施折旧费和利率差

折旧费包括设备折旧、建筑和构筑物折旧以及利率差。本研究设备折旧年限设为5 a,建筑和构筑物折旧年限设为10 a,年利率按总投资的3.5%计算。依照表3的基础设施投资,3种不同情景的折旧成本计算结果见表6。不同情景设施折旧费分别为242.51万元∙a、194.32万元∙a和204.77万元∙a。

表6 不同情景堆肥设施折旧费和利率差(万元∙a-1)Table 6 Depreciation fee and interest rate difference of composting facilities in different scenarios(104 yuan∙a-1)

3.4 添加材料成本

不使用添加材料或使用不同的添加材料组合,其成本会大有不同。根据2020年添加材料市场价,磷石膏单价按200元∙t、过磷酸钙单价按500元∙t、双氰胺单价按12元∙kg计算。磷石膏、过磷酸钙添加量以初始物料湿质量的3%计,双氰胺添加量以初始物料干质量的0.2%计,初始物料湿质量及干物质含量见1.1小节。3种情景具有相同的堆肥初始物料条件,若仅添加磷石膏,则添加材料成本均为38.10万元∙a;若仅添加过磷酸钙,则添加材料成本均为95.25万元∙a;若同时添加磷石膏和双氰胺,则添加材料成本均为84.58万元∙a;若同时添加过磷酸钙和双氰胺,则添加材料成本均为141.73万元∙a。

3.5 其他费用

其他费用包括堆肥辅料成本、维修与维护费和保险费等。本研究中堆肥辅料秸秆成本(含运费)按200元∙t计算;每年维修维护费按设备费的10%计算;每年保险费为基础设施总投资的1%。以上几项其他费用计算结果见表7。3种不同情景下的其他费用分别为243.41万元∙a、251.17万元∙a和258.72万元∙a。

表7 不同情景堆肥其他成本(万元∙a-1)Table 7 Composting of other costs in different scenarios(104 yuan∙a-1)

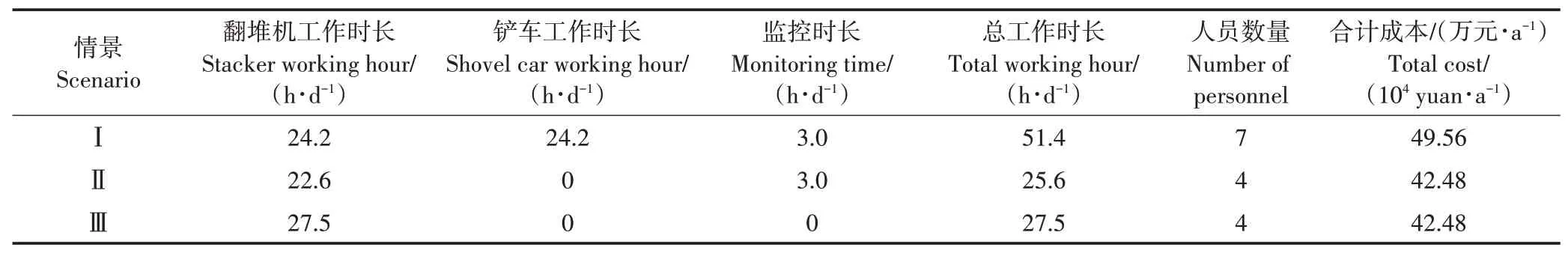

3.6 运行管理总成本及单位生产成本

综合以上运行与管理成本,3种堆肥情景分别使用不同添加材料时的运行管理总成本及单位生产成本如表8所示。在使用相同添加材料条件下,3种堆肥情景运行与管理总成本由高到低排序为:情景Ⅰ>情景Ⅲ>情景Ⅱ。

表8 使用不同添加材料条件下的运行管理总成本及单位生产成本Table 8 The total cost of operation management and unit production cost under the condition of using different added materials

初始混合物料总量为63 500 t∙a,干物质含量为30.5%。堆肥后总干物质质量(磷石膏或过磷酸钙等添加剂除外)损失率为40%,产品含水率为30%,添加剂基本无质量损失。则使用添加剂时堆肥产品年产量为18 500 t∙a,不使用添加剂时堆肥产品年产量为17 000 t∙a。

与不使用添加材料相比,仅使用磷石膏作为添加材料时堆肥产品生产成本降低6元∙t左右。如前言所述,这主要是由于磷石膏本身就是磷矿生产过程中的废弃物,成本较低,并且在堆肥过程中基本没有质量损失,从而增加了堆肥产品总产量。此外,磷石膏较低的pH值还会在不影响堆肥品质的情况下,抑制堆肥有机质的降解,增加堆肥产品的产量,同时仍可以获得较好的腐熟度和养分含量,这也会降低生产成本。磷石膏与双氰胺混合添加时生产成本升高5.0%~6.4%;仅使用过磷酸钙时生产成本升高6.6%~8.2%;过磷酸钙与双氰胺混合添加时生产成本升高13.8%~16.2%。

总体来看,本研究中堆肥产品生产成本为309.99~398.10元∙t,以采用条垛式堆肥、使用WT36翻堆机以及仅磷石膏作为添加剂条件下的生产成本最低。实际生产中还可以通过加强设施维护来延长折旧时间,降低折旧成本,进一步实现降低堆肥生产成本的目的。

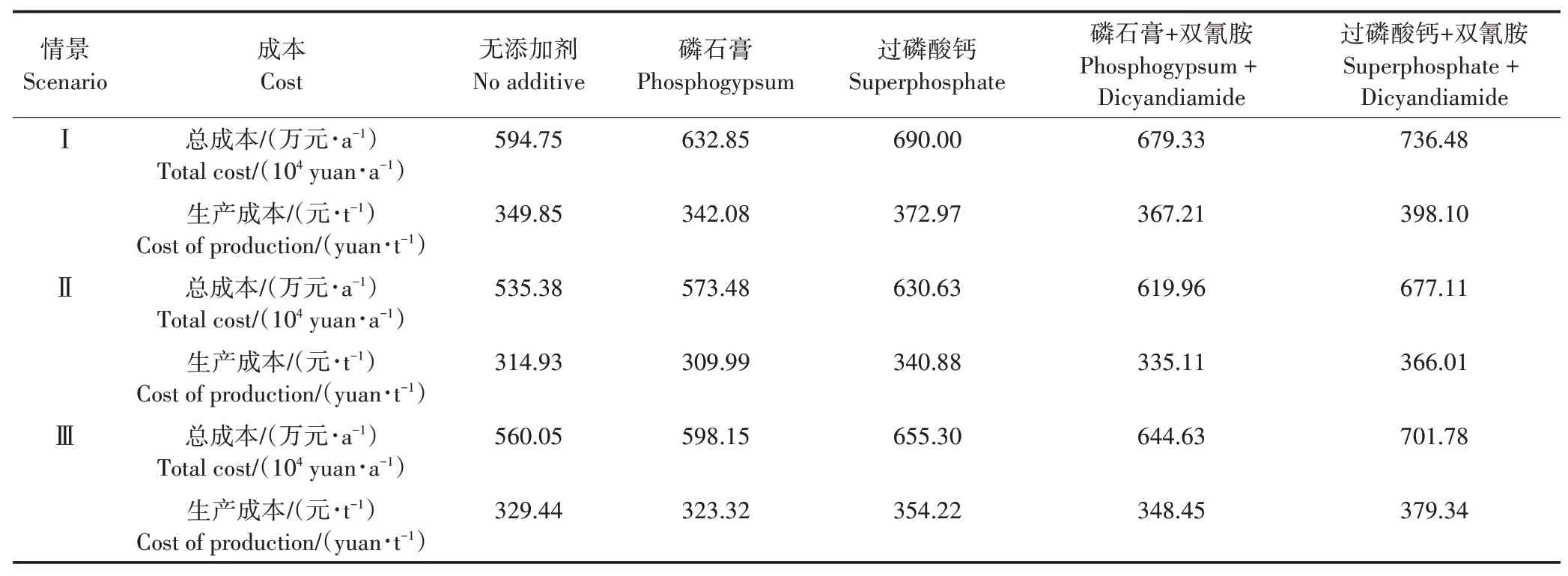

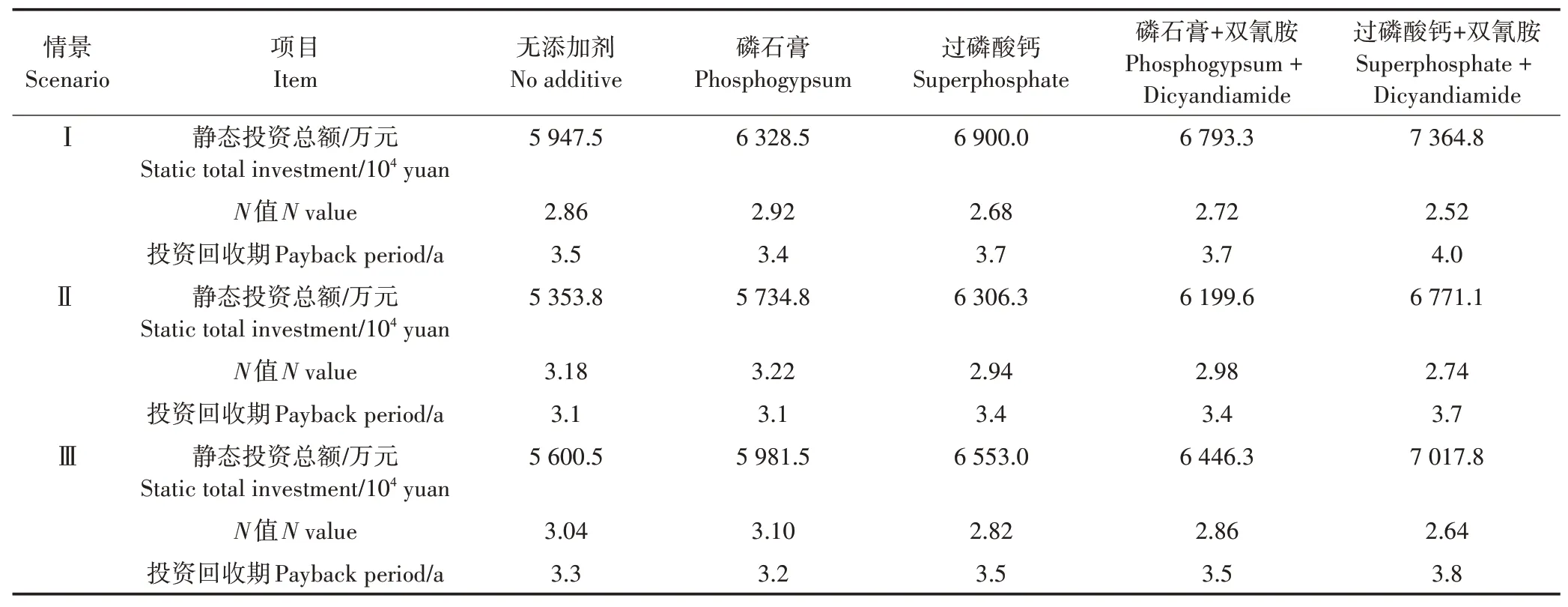

4 经济效益

不同情景及添加材料条件下,项目运行寿命期内的静态投资总额、投入产出比及投资回收期如表9所示。堆肥建筑和构筑物折旧年限为10 a,因此项目全部运行寿命期按10 a(自项目投产年开始算起)计算。假设堆肥产品的年销售量与年生产量持平,市场销售价格按1 000元·t计算,则不使用及使用添加材料条件下,项目10 a运行寿命期内的堆肥产品总收益分别为17 000万元和18 500万元。

项目的投入产出比(通常用1/表示)可按公式(3)计算。单位投资所产生的经济效益,值越大,则项目经济性越好。

式中:为静态投资总额;为项目寿命期内堆肥产品的总收益。

可以看出,堆肥产品销售可以补偿污泥堆肥化处理成本,使污泥堆肥达到微利水平。不同堆肥情景及添加材料条件下的值差别较小(表9),即投入1元成本最高可获得3.22元的经济效益,最低可获得2.52元的经济效益,以情景Ⅱ仅添加磷石膏模式下的经济效益最高。

由于项目建成投产后每年的产品收益均相同,则静态投资回收期(自项目投产年开始算起)可按公式(4)计算,计算结果见表9。

表9 不同情景及添加材料条件下项目运行寿命期内的静态投资总额、投入产出比及投资回收期Table 9 The total static investment,input-output ratio,and investment payback period during the operating life of the project under different scenarios and added materials

式中:为静态投资总额;为每年的产品收益。

可以看出,污泥堆肥化处理最快可在3年2个月后收回项目静态投资总额,最慢也可在4年后收回项目静态投资总额。其中,情景Ⅱ条件下无添加剂模式与仅添加磷石膏模式均能较快收回静态投资总额。

5 结论

(1)年处理脱水污泥量为54 000 t的堆肥厂在3种堆肥情景下的一次性基础设施投资费分别为1 512.8万元、1 065.2万元和1 088.4万元,年运行与管理总成本介于535.38万元∙a~736.48万元∙a。其中,情景Ⅱ采用条垛式自然通风堆肥工艺以及处理量较大的WT36型翻堆机,具有相对较低的基础设施投资费用和运行管理成本。

(2)不同堆肥工艺未添加外源材料的堆肥产品生产成本为314.93~349.85元∙t。仅添加磷石膏可使堆肥产品生产成本降低约6元∙t。磷石膏与双氰胺混合添加使生产成本升高5.0%~6.4%,仅使用过磷酸钙使生产成本升高6.6%~8.2%,过磷酸钙与双氰胺混合添加使生产成本升高13.8%~16.2%。

(3)堆肥产品销售可以补偿污泥堆肥化处理成本,使污泥堆肥达到微利水平。其中,采用大规模的条垛式自然通风且添加磷石膏的堆肥工艺经济效益最优,投资回收期最短(3年2个月),产投比最高(3.22)。