AZ91D镁合金粉末粒度分布对其选区激光熔化成形的影响

2022-02-14王金业常志鹏岳彦芳常宏杰杨光

王金业 常志鹏 岳彦芳 常宏杰 杨光

摘 要:为了解决AZ91D镁合金粉末选区激光熔化(SLM)成形过程中产生的烟尘问题,从粉末粒度分布的角度着手,将粉末筛分成不同规格,并按一定比例混合后进行SLM成形实验,探究其对成形过程烟尘产生的影响规律,在保证制件较高拉伸强度的条件下,找出烟尘产生量较少的粒度分布。实验结果表明:镁合金粉末粒径分布对其SLM成形过程中产生的烟尘量有明显的影响作用;SLM成形相同的制件,20 μm以下的细粉末对烟尘的产生作用显著,适当增大大粒径粉末所占比例,能有效减少烟尘的产生量;同时,筛除20 μm以下的细粉末后,制件的抗拉强度提升了6%,大粒径粉末比例的增加,使得制件的抗拉强度有所降低,但这一影响并不显著。研究结果所确定的优选粉末粒度分布区间,可为进一步减少SLM成形過程中的烟尘产生量、获得高性能镁合金制件提供方法创新和技术支撑。

关键词:有色金属及其合金;镁合金;选区激光熔化;粒度分布;烟尘;拉伸强度

中图分类号:TH164 文献标识码:A DOI:10.7535/hbgykj.2022yx01011

Abstract:Aiming at the problem of smoke generated in selective laser melting (SLM) process of AZ91D magnesium alloy powder,from the perspective of particle size distribution,different specifications of powder were sieved and mixed together in definite proportion to carry out the SLM experiments,which was used to study the influence law of the smoke generation in the forming processing and find out the optimal powder particle size distribution with less smoke under the condition of ensuring the higher tensile strength of the specimens.The experimental results show that particle size distribution of AZ91D magnesium alloy powder has an evident effect on the amount of the smoke generated in SLM process;when forming the same magnesium alloy specimens,the fine powder particle size below 20 μm has an obvious effect on the generation of the smoke,and increasing the proportion of large-size powder appropriately can effectively reduce the smoke.Meanwhile,the tensile strength of the magnesium alloy specimens is increased by 6% after removing the powder particle size below 20 μm,and increasing the proportion of large-size powder can somewhat reduce the tensile strength of the AZ91D magnesium alloy specimens,but this effect is not obvious.The optimal distribution interval of the powder particle obtained in this study provides method innovation and technical support for further research on reducing the smoke in SLM forming process and gaining the high-performance magnesium alloy parts.

Keywords:non-ferrous metals and their alloys;magnesium alloy;selective laser melting;particle size distribution;smoke;tensile strength

镁及镁合金作为目前实际应用最轻的金属材料,其资源丰富,具有密度小、比强度/比刚度高、生物兼容性良好、铸造/切削加工性能良好和电磁屏蔽性能优异等诸多优点,被广泛应用在航空航天、国防军工、生物医疗、汽车工业、数码电子等多个领域[1-3]。由于镁的活性强,塑性变形能力差,难以成形复杂零件,而传统铸造镁合金往往会造成气孔、疏松、夹渣等缺陷[4],致使制件合格率低、成本高。选区激光熔化技术(selective laser melting,SLM)的近净成形方式,使得加工制件不受其结构复杂程度的限制,而且生产周期短,特别适合小批量生产高精度的复杂个性化零件[5]。

然而,由于镁合金的特有材料属性,其在SLM成形过程中,与镍基合金、不锈钢、钴铬合金等非活性金属材料相比,产生的黑色烟尘量明显增多,严重影响成形制件的精度和质量。谢辙[6]和魏恺文等[7]在AZ91D镁合金粉末SLM成形烧损机理的研究中得出,“黑烟”是由于镁元素的烧损所致,并且会随着能量输入密度的增加而增多。胡东[8]在研究纯镁粉的成形工艺对致密度的影响时发现,在其实验所用的-250目(58 μm)和-400目(38 μm)两种粒度粉末中,后者较为细小,容易被吹起;且比表面积大,更易氧化产生大量黑色烟尘;并根据实验结果得出:在能量密度一定时,细粉末在熔化后形成的熔池温度相对于粗粉末要高。

有研究人员提出:粒径过大时粉末间隙较大导致制品致密度较低,粒径过小时流动性较差,铺粉不均匀,从而导致制品的致密性和力学性能较低[9]。王黎等[10] 研究发现在相同的成形工艺参数下,当粉末粒度分布范围较宽时,成形过程中球化现象严重。魏青松等[11]研究发现,在一定范围内粉末粒度越小,SLM成形件致密度越高,但过小的颗粒不利于粉末的流动性,反而降低成形质量。较小粒径的粉末容易产生团聚现象,造成铺粉效果较差,且粉末粒径较小时表面能较高易发生氧化,对制件性能造成影响[12]。激光对较大粉末的穿透能力较差,容易导致粉末之间的附着力差和密度低,较小的粉末在高激光输入能量密度下更容易蒸发,并产生对光学系统有害的粉尘[13]。李红涛[14]在研究激光功率对成形致密度的影响过程中,采用不同的激光功率来进行镁合金粉末成形实体实验,发现激光功率越大,金属粉末烧损和飞溅现象越明显。

综上,粉末粒度的大小与分布对于研究镁合金SLM成形过程中烟尘的产生是一个重要的方向。本文将一定粒度分布范围内的同种镁合金粉末材料进行筛分,并按不同比例混合后,进行SLM成形实验,研究不同粒度分布对镁合金SLM成形过程中的烟尘产生和制件的拉伸强度的影响,为确定同时具有较少烟尘产生量和较高力学性能的粉末粒度分布提供参考。

1 实验材料及方法

1.1 实验材料

本文采用AZ91D镁合金粉末作为实验材料,其中粒径为(45±5) μm,粒径分布范围为15~60 μm,成分组成如表1所示。图1为AZ91D粉末的微观形貌,尽管部分颗粒上黏附少量的小颗粒,但从总体上看该批次粉末球形度较好,流动性良好,在SLM成形过程中有利于获得均匀的铺粉效果。

1.2 粉末的筛分和配比方案

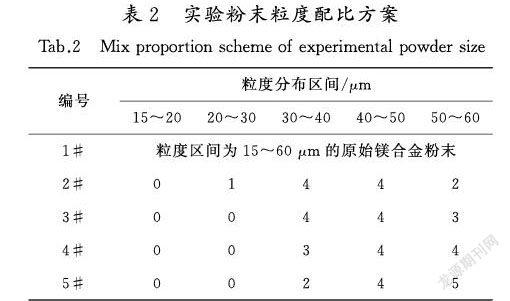

AZ91D粉末经真空烘干后,在构建的隔氧系统(ρ(O)<8×10-3 mg/L)中,分别用20,30,40和50 μm的筛网进行筛分,去掉20 μm以下的细粉末,得到粒径分布范围为20~30 μm,30~40 μm,40~50 μm,50~60 μm 4组粉末。

运用BT-9300H型激光粒度分布仪对未筛分的AZ91D粉末进行检测,得到上述筛分后的4组粉末所占的质量比,即6.97∶27.93∶26.23∶14.71≈1∶4∶4∶2。粉末配比的原则是在现有粉末粒径分布的基础上,逐步减少细粉所占比例,同时增加粗粉的占比,形成实验粉末的配比方案,如表2所示。将未经筛分的原始粉末作为对照组,记为1#;筛分后的粉末经三维抛动筛分仪按配比方案充分混合后,依次记为2#—5#。

1.3 实验设备

镁合金粉末的筛分与混合采用德国Retsch的AS450振荡筛分仪,设备采用高效的电磁驱动,配合连续能源转换技术(CET Technology),通过3D抛动的运动模式确保粉末均匀散落在整个网面,实现短时间内高效筛分和均匀混合。

镁合金SLM成形采用英国Renishaw的AM250设备,该设备可提供具有内循环气流的惰性气体保护环境,且工艺参数可调,满足镁合金粉末SLM成形的条件。

镁合金试件拉伸实验采用三思纵横的UTM8503电子万能试验机,该设备于2020-11-24完成校准,其拉向试验力的示值相对误差≤0.32%。

1.4 试件制备

实验试件的形式及其规格尺寸如图2所示。借助先前研究确定的AZ91D镁合金SLM成形最优工艺参数,如表3所示,进行实验。

成形完成后,用加工中心对试件的表面进行精加工,然后使用数控线切割机床将试件从成型基板上切割下来,再使用2 000目(6.5 μm)的砂纸对试件的表面进行打磨,以去掉表面残留的加工刀痕;最后经无水乙醇充分清洗,获得最终的实验试件,如图3所示。

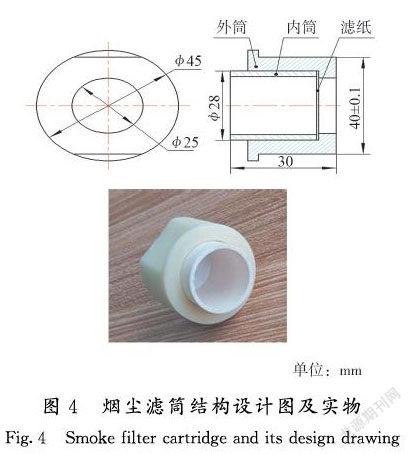

1)各组粉末SLM成形过程中产生的烟尘量的衡量。采用“称重法”来获取各组实验的烟尘产生量。设计并制作烟尘滤筒,内置双层45 μm的滤纸来收集烟尘,如图4所示。在相同的SLM成形工艺条件下,对1#—5#粉末逐一成形相同的试件,并将同一烟尘滤筒放置在成型仓出风道滤口的相同位置,收集整个成形过程中的烟尘;成形完成后小心取下烟尘滤筒,采用DX-300分析天平分别称量、记录烟尘滤筒收集烟尘前、后的质量,得到1#—5#粉末SLM成形试件产生的烟尘量。

2)镁元素烧损变化量的衡量。在SLM成形过程中,受到高能量密度激光的作用,镁合金粉层熔池处的温度很高,导致部分金属汽化,形成金属蒸汽而脱离熔池,这是合金元素烧损的直接原因[6]。在相同温度下,合金元素的蒸气压越大,其蒸发量就越大,亦即其燒损程度越严重。经相关研究表明[6-7],在AZ91D镁合金SLM成形过程中,Mg元素的蒸气压远大于Al元素,也大于Zn元素,而Zn元素在AZ91D中的质量分数只有0.65%,因此在分析AZ91D合金元素烧损时,可忽略Zn元素的影响,认为Al元素无损失,并以质量分数比Mg/Al来判定成形过程中产生的烟尘程度。为保证实验结果的准确性,将成形后的试件进行X射线荧光能谱(EDS)分析。通过检测1#—5#粒度粉末成形试件中Mg和Al元素所占比例的百分数,得出各组粒度粉末成形完成后的Al/Mg值,与参照组1#粉末成形试件的结果进行比较,进而得到烟尘量最小的粒度粉末分布。

3)试件拉伸强度的检测。用电子万能拉伸试验机对1#—5#各组试件进行抗拉强度测试,去掉同组的极值数据,再求取其平均值进行比较分析。

2 实验结果与分析

2.1 烟尘称量结果

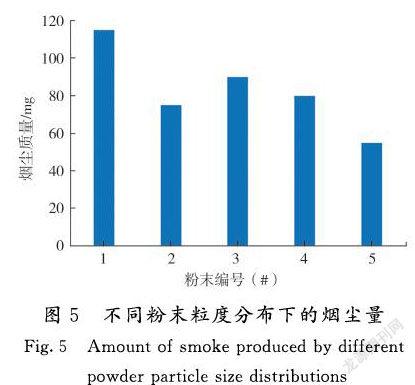

通过称量烟尘滤筒在每组镁合金粉末SLM成形前后的质量,计算得出同等成形工艺条件下每组粉末收集到的烟尘量,结果如图5所示。

从图5中可以看出,1#粉末在SLM成形过程中产生的烟尘量最大;去掉了20 μm以下的细粉末,2#—5#粉末SLM成形过程中产生的烟尘量较1#有明显减少;并且随着镁合金粉末中大粒径粉末占比的增大,平均粒径逐步增大,成形相同制件产生的烟尘量呈现波动性下降的趋势。

2.2 试件Al/Mg元素含量

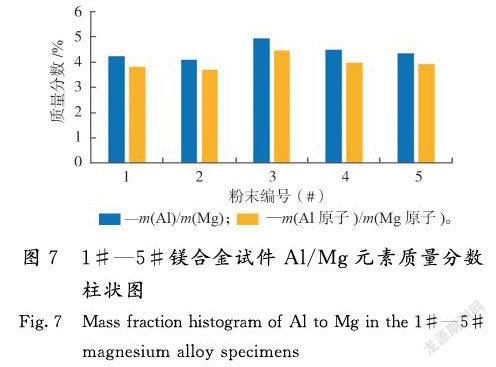

采用能量色散X射线谱仪(EDS)对1#—5#各成形试件进行成分分析,得到镁合金试件的能谱图,如图6所示。由于EDS为半定量分析,为保证测量结果可靠,在每个试件表面选取3个测量点进行扫描分析。通过对测量结果的对比分析与计算,获得试件微区成分中Mg,Al两种元素的原子质量百分比和质量百分比,结果如表4所示。在此基础上,绘制出1#—5#镁合金SLM成形试件Al/Mg元素质量分数柱状图,如图7所示。

根据图7中的柱形图趋势分析得出,镁元素的烧损程度并没有随着大粒径粉末比例的增加呈现加剧趋势。

综合镁合金SLM成形过程烟尘量的测定结果和成形试件微区Al,Mg元素成分分析,结合SLM成形烧损机理,可将镁合金粉末粒度分布对其SLM成形过程中烟尘产生量的影响规律进行总结:当粉末平均粒径较小时,粉末较易被熔化,并且其SLM成形所需要的激光能量密度较低,现有的激光能量密度会引起小粒径粉末的过烧现象,元素烧损严重,产生的烟尘量较大;随着小粒径粉末的减少,大粒径粉末的增多,粉末颗粒的完全熔化需要相对1#粉末较大的激光能量密度。在相同的工艺参数下,激光能量密度与所需能量密度值差距减少,镁元素烧损减轻,相应的烟尘产生量减少;待其粒径进一步增大,单位体积内的粉末颗粒间孔隙逐渐增大,单位体积的实体材料相对较少,粉末熔化所需激光能量密度减少,造成元素过烧。但由于其粒径较大,元素烧损现象并没有小粒径粉末明显。

2.3 试件的拉伸性能

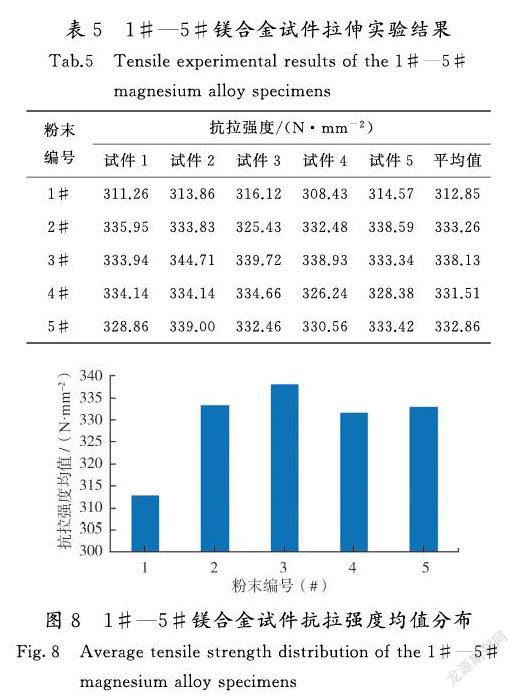

运用电子万能试验机对1#—5#各组镁合金SLM成形试件(每组7个试件)进行拉伸实验,去掉每组试件中抗拉强度的最大值和最小值,实验结果如表5所示。从表5中可以看出,同组试件的抗拉强度值波动性不大,总体稳定性较好。因此,可用同组试件抗拉强度的平均值来代表本组试件的拉伸性能水平,结果如图8所示。

从图8可以看出,2#—5#粉末成形试件的拉伸强度均优于1#粉末试件。可见,原始粉末中15~20 μm粒径的细粉末虽然所占比例很少,但是对试件的力学性能产生了影响。将20 μm以下的粉末去除后,成形制件的拉伸强度提高了6%。在20~60 μm粉末粒度区间,大粒径粉末占比的增加,使得成形试件的抗拉强度有所降低,但总体来看,这一影响并不显著。

2.4 试件表面的微观形貌

将获得的1#—5#镁合金试件经表面研磨、手工抛光后,放置在无水乙醇溶液中进行充分清洗,拭干后逐一在蔡司金相显微镜下进行表面微观形貌观察,如图9所示。其中,1#镁合金成形试件表面大尺寸近圆形孔隙较多,且呈无规则分布状;3#和4#镁合金成形试件表面有较多的微小圆形孔隙;5#镁合金成形试件表面质量较好,其微小圆形孔隙的分布密度较3#,4#低;2#镁合金成形试件表面形貌无明显缺陷,相对于其他镁合金粉末成形质量最好。试件表面存在的圆形孔隙,可能是由于该处粉末颗粒较小,相对激光能量密度大,在SLM成形过程中熔池凝固太快,处于粉末间隙的保护气体和镁合金粉末中低沸点物质成分在高温下汽化形成的气体不能及时排出造成的[15]。

3 结 语

针对AZ91D镁合金粉末不同粒度配比方案开展SLM工艺实验研究,得出以下结论。

1)镁合金粉末粒径分布对其SLM成形过程中产生的烟尘量有明显的影响作用,具体表现为粉末中20 μm以下的细粉末会显著增加SLM成形过程中的烟尘产生量;在20~60 μm粒度分布区间,随着大粒径粉末占比的增加,成形相同制件产生的烟尘量呈现波动性下降的趋势。

2)筛除20 μm以下的细粉末后,成形试件的抗拉强度提高了6%;在20~60 μm粒度分布区间内,随着大粒径粉末占比的增加,使得成形试件的抗拉强度有所降低,但这一影响并不显著。

3)从减少SLM成形过程烟尘产生量以及获得较好的制件抗拉强度和表面质量的角度考虑,优选5#镁合金粉末(粒径分布区间为30~60 μm;粒径配比为[30~40 μm] ∶[40~50 μm] ∶[50~60 μm]=2∶4∶5)进行SLM成形。

镁合金SLM成形过程中产生的烟尘对成形件的质量和性能有较大影响。本实验所确定的优选粉末分布区间,虽然产生的烟尘量较原始粉末有明显减少,但与其余3组相差并不显著。后续的研究需要细化粉末粒度分布窗口,开展SLM成形工艺实验,在保证成形件力学性能满足应用要求的基础上,进一步降低SLM成形过程中的烟尘产生量。

參考文献/References:

[1] 郭丽丽,苑菁茹,汪建强,等.ZK60镁合金中空型材挤压成形的有限元模拟及组织和性能[J].材料导报,2020,34(2):2072-2076.

GUO Lili,YUAN Jingru,WANG Jianqiang,et al.Finite element simulation of extrusion process of ZK60 magnesium hollow profile and its microstructure and properties[J].Mate-rials Reports,2020,34(2):2072-2076.

[2] 王天鹏.AZ91镁合金及其搅拌摩擦焊接头的疲劳断裂行为研究[D].太原:太原理工大学,2019.

WANG Tianpeng.Study on Fatigue Fracture Behavior of AZ91 Magnesium Alloy and Its Friction Stir Welded Joint[D].Taiyuan:Taiyuan University of Technology,2019.

[3] 龙思远,徐绍勇,查吉利,等.镁合金应用与汽车节能减排[J].资源再生,2011(3):48-50.

LONG Siyuan,XU Shaoyong,ZHA Jili,et al.Application of magnesium alloy is conducive to the vehicle "energy saying"[J].Resource Recycling,2011(3):48-50.

[4] 張津.镁合金选用与设计[M].北京:化学工业出版社,2017.

[5] 蒲以松,王宝奇,张连贵.金属3D打印技术的研究[J].表面技术,2018,47(3):78-84.

PU Yisong,WANG Baoqi,ZHANG Liangui.Metal 3D printing technology[J].Surface Technology,2018,47(3):78-84.

[6] 谢辙.选区激光熔化成形AZ91D镁合金的工艺与机理研究[D].武汉:华中科技大学,2013.

XIE Zhe.Research on Processing and Mechanism of AZ91D Magnesium Alloy by Selective Laser Melting[D].Wuhan:Huazhong University of Science Technology,2013.

[7] 魏恺文,王泽敏,曾晓雁.AZ91D镁合金在激光选区熔化成形中的元素烧损[J].金属学报,2016,52(2):184-190.

WEI Kaiwen,WANG Zemin,ZENG Xiaoyan.Element loss of AZ91D magnesium alloy during selective laser melting process[J].Acta Metallurgica Sinica,2016,52(2):184-190.

[8] 胡东.纯镁粉末选区激光熔化工艺及成形件组织性能研究[D].重庆:重庆大学,2015.

HU Dong.Study on the Pure Mg Powder and Microstructure and Properties of Forming Part by Selective Laser Melting[D].Chongqing:Chongqing University,2015.

[9] 张亚娟.3D打印用特种金属粉末的制备与使用性能表征[D].北京:北京工业大学,2019.

ZHANG Yajuan.Preparation and Characterization of Specific Metal Powders for 3D Printing[D].Beijing:Beijing University of Technology,2019.

[10] 王黎,魏青松,贺文婷,等.粉末特性与工艺参数对SLM成形的影响[J].华中科技大学学报(自然科学版),2012,40(6):20-23.

WANG Li,WEI Qingsong,HE Wenting,et al.Influence of powder characteristic and process parameters on SLM formability[J].Journal of Huazhong University of Science and Technology (Natural Science Edition),2012,40(6):20-23.

[11] 魏青松,王黎,张升,等.粉末特性对选择性激光熔化成形不锈钢零件性能的影响研究[J].电加工与模具,2011(4):52-56.

WEI Qingsong,WANG Li,ZHANG Sheng,et al.Study on the effects of powder properties on the performance of stainless steel parts produced by selective laser melting[J].Electromachining & Mould,2011(4):52-56.

[12] OLAKANMI E O.Selective laser sintering/melting(SLS/SLM)of pure Al,Al-Mg,and Al-Si powders:Effect of processing conditions and powder properties[J].Effect of Processing Conditions and Powder Properties,2013,213(8):1387-1405.

[13] ZHANG Wanneng,WANG Linzhi,FENG Zhongxue,et al.Research progress on selective laser melting(SLM)of Magnesium alloys:A review[J].Optik,2020,207:163842.

[14] 李红涛.镁合金SLM成形温度场应力场模拟及试验研究[D].武汉:武汉理工大学,2017.

LI Hongtao.Simulation on Temperature and Stress Field and Experimental Investigation of Magnesium Alloy by Selective Laser Melting[D].Wuhan:Wuhan University of Technology,2017.

[15] 郭庆丰,张政,黄李杰,等.脉冲激光对选区激光熔融Ti6Al4V钛合金表面质量及变形量的影响[J].激光与光电子学进展,2020,57(21):211404.

GUO Qingfeng,ZHANG Zheng,HUANG Lijie,et al.Effects of pulsed laser on surface quality and deformation of selective laser melted Ti6Al4V titanium alloy[J].Laser & Optoelectronics Progress,2020,57(21):211404.