反应堆功率调节系统适配通道参数整定

2022-02-13严斌鹏谢尚阳汪兆强

严斌鹏,黄 程,谢尚阳,汪兆强

(中核核电运行管理有限公司,浙江 海盐 314300)

反应堆功率调节系统是核电厂调节反应堆功率的重要系统,而该系统中的功率适配通道在日常运行期间中起到至关重要的作用。该通道主要负责反应堆功率调节系统的超前调节,因此,该通道性能的优劣直接影响调节品质的。秦山核电在第18次换料大修改造项目中,功率适配通道参数调试过程中出现了初始设计参数与实际运行不相符的情况,经过严谨科学的论证与试验,最终,圆满完成了反应堆功率调节系统的调试工作,使该通道参数满足设计要求的同时保证了控制品质最佳。

1 反应堆功率调节系统适配通道简介

反应堆功率调节系统要求在5%~100%负荷范围内,能够承受±10%的阶跃变化或者±5%/min的线性变化而不引起反应堆停堆;在自动运行或者瞬态期间,恢复并保持冷却剂平均温度在规定范围内;当蒸汽旁路排放系统投入时允许电网脱扣(带厂用电)由100%甩负荷到厂用电3%~4%PN时,70%由蒸汽旁路排放系统承担,13%由两个蒸汽释放阀承担,功率调节系统承担10%,余下3%由一回路提高运行参数承担,而不停堆。该系统可分为三个通道,主要有冷却剂平均温度通道、参考平均温度通道、功率失配通道,本文着重介绍功率失配通道的参数优化。

反应堆功率调节系统适配通道在反应堆功率调节系统中无监测数据,但是其对反应堆功率调节系统起着至关重要的作用,主要由汽机功率跟核功率差值经过微分环节对参考平均温度与冷却剂平均温度进行超前的补偿作用。由于温度存在热阻,变化很缓慢,相反,由冲动级压力转换而来的汽机功率与核功率变换速率很快,因此,在投自动的条件下,如果一回路与二回路功率发生变化而产生温差其变化率很快时,功率适配通道会立即干预补偿因温差变化过快而对反应堆功率调节的影响。

根据变更具体方框图如图1所示。

图1 改造后反应堆功率调节系统方框图Fig.1 The block diagram of each channel of reactor power control system

2 调试过程中出现的问题

2.1 初始设计参数满足汽机功率为15%时功调系统投“自动”试验

为了保证反应堆功率调节系统能够有一个稳定、快速的调节品质,经多方讨论决定,将反应堆功率调节系统的参数暂时不做改变,后续根据实际情况,在不超出设计范围值的基础上,再行调试优化相关参数,初始具体数值见表1。

表1 反应堆功率调节系统改造前后参数比较表Table 1 Comparison of parameters before and after retrofitting of reactor power control system

反应堆功率调节系统只能在汽轮机功率大于15%的情况下才能投自动,保护系统工作正常,核测系统功率量程工作正常的情况下才能投入使用,在15%汽轮机功率状态下,做反应堆功率调节系统(以下简称功调系统)投自动调节试验时,第一次实验结果表明,在原有的参数都不变的情况下,将功调系统投自动时,控制棒动作频繁,具体工况见表2。

表2 第一次15%功率平台功调系统投“自动”切换试验工况Table 2 The first 15% power control system is put into “automatic” switching test condition

由表2可知,在次高选平均温度与参考平均温度偏差为0.4 ℃的时候,将功调系统投自动,控制棒直接下插7步,出现这种情况,操作员为了使机组处于安全稳定运行状态,将棒控系统打“手动”状态。由于温度的传导过程工质存在热阻而使得其传递时间滞后,而调节作用太弱,无法补偿由于温度带来的滞后现象,使得反应堆功率调节系统输出一直在改变,从而使得控制棒连续下插,很显然,这与控制系统的稳定、准确、快速调节的理念背道而驰。经过分析讨论后认为,可能是功率适配通道微分环节的超前调节作用太弱,使得很小的温度偏差产生了很弱的超调作用而使得反应堆功率调节系统输出无法短时间增大,只能慢慢增大,而此时,由于偏差的存在无法使次高选平均温度保持在参考平均温度±0625 ℃范围内,造成控制棒频繁动作,这对机组稳定性造成影响。基于此猜想,调试人员需要增大微分环节初始响应,借鉴恰希玛C3、C4核电机组(C3、C4的τ6=20 s),将反应堆功率适配通道参数由原来的τ6=7 s修改为设计院建议值τ6=20 s,在以下工况下进行了第二次切换工作,试验结果如表3所示。

表3 第一次15% 功调系统投“自动”切换试验工况Table 3 The first 15% power regulation system is put into “automatic” switching test condition

2.2 初始设计参数无法满30%功率平台反应堆功率调节系统性能确认试验

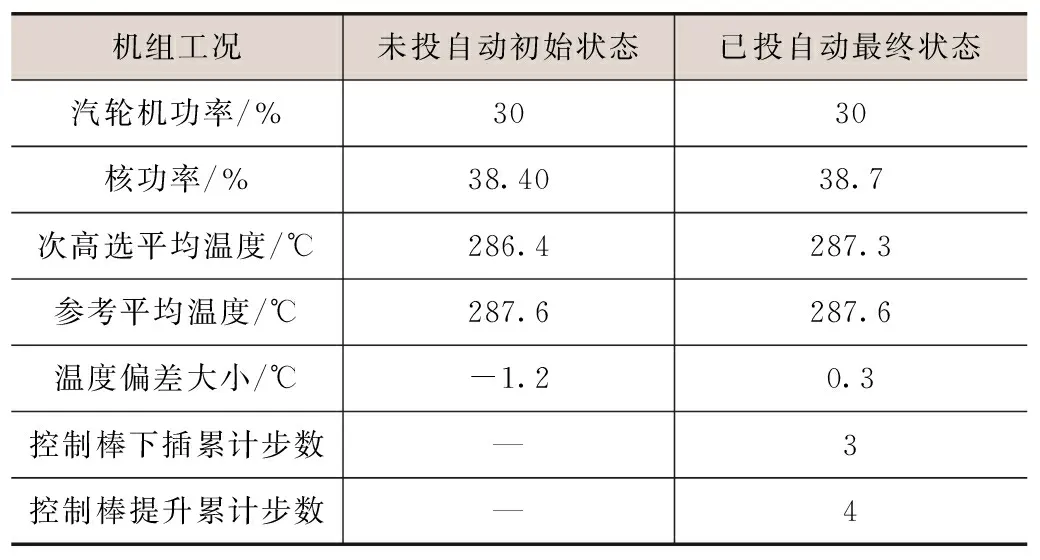

根据118大修变更要求,需要在30%功率平台进行反应堆功率调节系统性能确认试验,通过此项试验,验证反映堆功率调节系统在10%功率变化扰动下其调节性能的优劣,在所有工况及试验条件具备的情况下,在30%功率平台做反应堆功率调节系统性能确认试验时,在τ6=20 s的情况下,参考平均温度与次高选平均温度相差1 ℃的情况下,将功调系统投“自动”,试验结果表明,当微分环节设定值τ6=20 s的情况下,控制棒动作频繁。具体工况如表4所示。

表4 30%功率平台试验记录表Table 4 30% power platform test record

由表4可知,在参考平均温度比此高选平均温度高1.2 ℃的情况下,控制棒最终累计提升了4步,而在很长时间内又反复动作至下插累计3步。

总结:在30%功调系统性能测试试验中,在最终状态,功调系统将温度偏差成功调节回来,但是,控制棒一直在反复动作,说明其超调量过大,需要反复多次才能稳定工况。这种调解品质与控制系统的稳定性、快速性、准确性调节背道而驰。因此当功率适配通道参数为初始设计参数τ6=20 s时,无法满足当前反应堆功率调节系统自动调节的功能,第一次30%功率功调系统性能确认试验不满足验收准则。

3 功率失配通道参数分析与整定

3.1 功率失配通道微分环节理论分析

反应堆功率调节系统三个通道中对于系统本身影响最大的就是功率适配通道的参数,在功率运行期间,功调系统的自动调节功能,功率失配通道无时无刻不在起作用,使得温度偏差稳定在±0625 ℃的范围内,而在功率适配通道中,作用最大的就是微分的超前调节环节,具体传递函数如下:

(1)

其中:τ6为微分时间,单位为s,s为拉普拉斯算子。

在工程实际中,纯微分环节由于在偏差做阶跃响应的瞬间,控制作用将会无穷大,这是任何物理元器件都无法实现的,因此,在工程实际中,实际的微分环节都具有惯性,具体表达式,如下所示:

(2)

其中:KD为微分增益,无量纲,TD为微分时间,单位为s,s为拉普拉斯算子。

在阶跃扰动幅值为E的扰动下,研究微分环节输入输出关系,根据拉普拉斯变换初值定理可知:

(3)

其中:E为误差大小,由上式可知,初始状态下微分环节受到误差扰动时,其输出值大小与微分增益及误差幅值大小有关系。

同理,根据拉普拉斯终值定理有:

(4)

由上可知,无论误差阶跃扰动多大,最终微分环节都会消除误差,这说明微分作用最强的时间是在误差产生的初期。

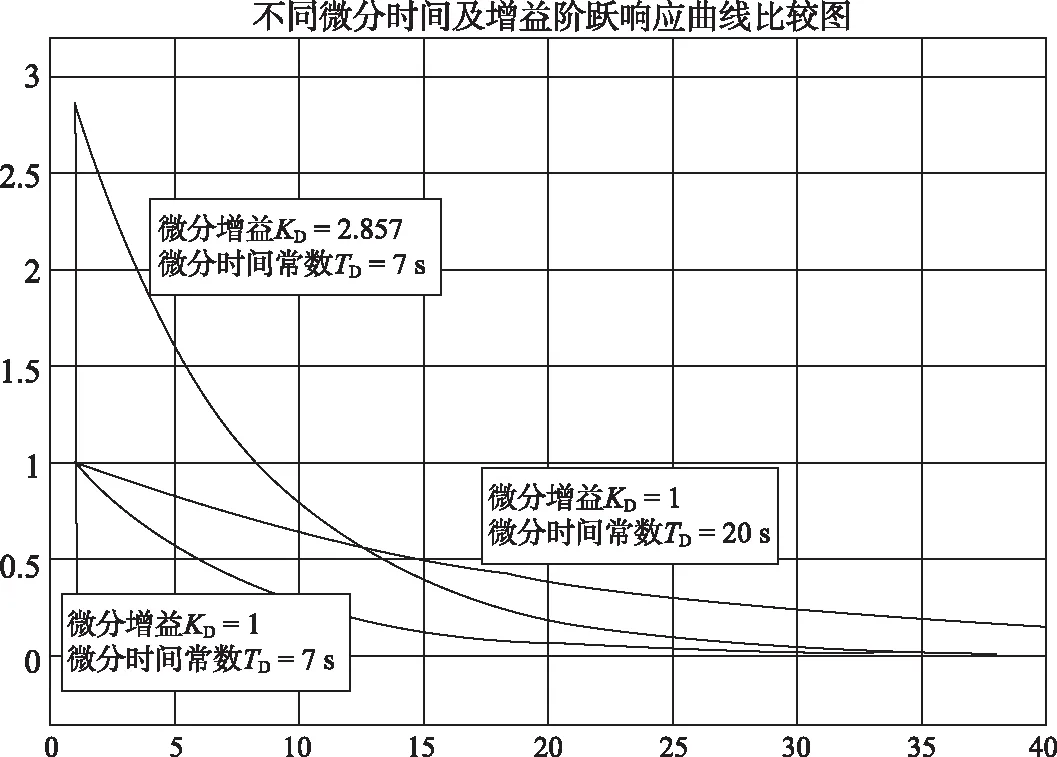

为了研究微分环节的阶跃响应,在matlab/simulink中比较了不同的几个微分环节及其对应的单位正阶跃响应曲线,开环仿真方框图如图3所示;点击simulink“运行”按钮,进行仿真,仿真结果如图3所示。

图2 不同微分时间及增益单位正阶Fig.2 The different differential time and positive order of gain units

图3 不同微分时间及增益单位正阶跃响应曲线比较图跃响应开环图Fig.3 Comparison of positive step response curves of different differential time and gain units

由图3我们可以很直观看出,微分时间初始值大小只与微分增益有关,增益越大,微分初值越大,增益越小,微分初值越小,且微分输出作用其衰减速度与微分时间常数相关,微分时间常数越小,其衰减速度越快,反之,微分时间常数越大,其衰减速度越慢。

3.2 基于IA平台的反应堆功率失配通道参数分析与整定

IA平台微分模块介绍:秦山核电第18次燃料循环大修改造中反应堆功率调节系统使用的是基于IA平台的DCS控制,该DCS是FOXBORO公司的主力产品,而反应堆功率适配通道中微分环节使用的“LLAG”模块来实现微分环节的,该模块中具有两种工作模式,超前/滞后模式和脉冲模式。当输入值产生一个阶跃变化时,超前/滞后模式在输出中会产生瞬时增益(超前增益)或一阶滞后,稳态值等于测量输入值MEAS。

当MEAS改变一个量或一个增量时,该模块输出跟随,超前或滞后测量输入值MEAS,这取决于LGAIN设置。当LGAIN=0,输出滞后于测量输入一个时间常数LGTIM。当LGAIN =1,输出跟随测量值变化而变化。

对于LGAIN> 0,输出变化的初始值等于LGAIN * MEAS变化量,最终经过时间常数LGTIM衰减到初始MEAS值。具体如图4所示,以上内容中:MEAS:测量输入值;LGAIN:超前增益;LGTIM:滞后时间。综上所述,当LGAIN> 0,在输入值MEAS一个阶跃扰动下,该模块初始值等于LGAIN * MEAS,并最终衰减至初始值MEAS。这与第3.1节中所讨论的工程实际中微分环节内容一致。因此,在这里,LLAG模块另外一种脉冲模式我们不做讨论。

图4 LLAG 模块非脉冲工作模式图Fig.4 The non pulse operation mode of the LLAG module

控制棒动作磁滞回环区:在反应堆功率调节系统功率适配通道中,对控制棒动作影响最大是微分环节及控制棒动作温度死区的设定,秦一厂功调系统死区设定值如图5所示。

图5 功调系统温差大小及动棒死区特性曲线Fig.5 The temperature difference of power control system and the characteristic curve of the dead zone of the moving rod

从图5可知,为防止控制棒频繁动作,设计了温差跟动棒死区特性图。基于以上分析,在118大修反应堆功率调节系统调试过程中,主要参数优化对象为功率适配通道,而在功率适配通道中,对控制棒动作作用最明显的为微分环节的相关参数及磁滞回环区温度大小的设定。

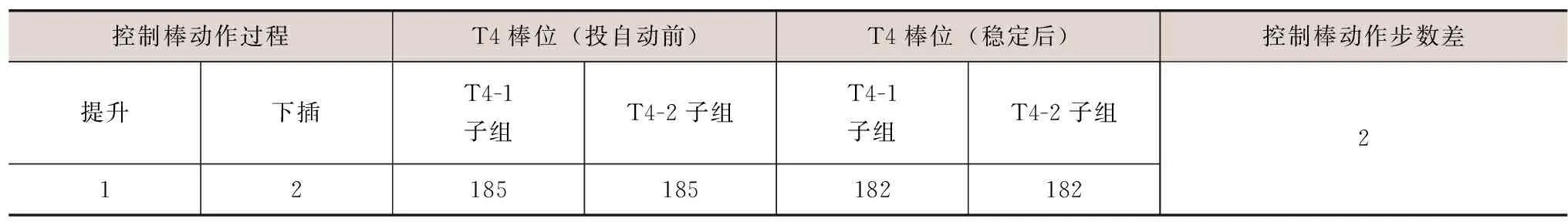

功率适配通道参数整定:以下将从上述内容描述的微分环节及磁滞回环区参数设定入手,着重介绍秦一厂反应堆功率适配通道参数优化的过程,由于在15%FP功率平台的调试参数无法满足整个功率自动控制的要求,因此,该通道的调试是在机组30%FP功率平台进行的,由第2章相关内容可知,当微分模块为τ6=20 s时,性能确认试验无法满足验收要求。反应堆功率调节系统性能确认试验是为了确认次高选平均温度(Tac)与参考平均温度(Tao)相差±1 ℃度的情况下,通过功调系统 的自动调节功能使两者温度偏差恢复到±0.625 ℃的范围内。具体工况如下所示,值得注意的是IA系统DCS中时间单位为分钟(min)。

当ΔT=Tac-Tao=1 ℃时(30%FP功率平台),将功调系统投自动,DCS中功率适配通道各参数如下所示:

(5)

上式中:HABLIM、LABLIM为动棒温度偏差限值,ABSDB是死区温度,该处ABSDB=0.25等价于 |ΔT1|=0.375 ℃,LGAIN表示微分增益、LAGTIM表示惯性时间,τ6表示微分时间常数,在该组数据下,控制棒动作情况见表5。

表5 第一次参数调整试验结果Table 5 Results of the first parameter adjustment test

由表5可知,在通道参数为式(5)中的数值时,次高选平均温度跟参考平均温度在相差1 ℃的情况下,控制棒动作了2.5步,这说明该通道反应过慢,控制棒动作一步的情况下,核功率的变化很迅速,但是由于温度变化缓慢的原因,使得核功率的变化未能及时得到补偿,由图3可知,要想能够迅速补偿,那惯性时间应该降低,基于此,开始了第二次试验。

当ΔT=Tac-Tao=-1 ℃时(30%FP功率平台),将功调系统投自动,在组态软件中功率适配通道各参数设置如下所示:

(6)

此时,控制棒动作情况如表6所示。

表6 第二次参数调整试验结果Table 6 Results of the second parameter adjustment test

由表6可知,功调系统没有得到明显的改善,为了让控制棒动作不要太频繁,考虑到死区特性,为了使控制棒能够迅速响应,增大|ΔT1|,即将死区时间下限做出了修改,当ABSDB=0.20时,即

(7)

控制棒动作前后变化见表7。

表7 第三次参数调整试验结果Table 7 Results of the third parameter adjustment test

由表7可知,当增大|ΔT1|时,控制棒的动作有所改善。

由于118大修之前,功调系统是使用的SPEC200的模拟卡件,考虑到模拟卡件传输信号速度快,无信号的模数转化-数据处理-数模转化的过程,因此,当稳定状态下,控制信号变化响应速度快,基于以上分析结合控制棒的动作太频繁,说明其微分作用太小,导致温度偏差对应的变化量太小,从而影响综合温度偏差,进而影响控制棒动作,使得超前调节作用减弱;同时,整个控制系统的惯性时间一定,而我们需要的是其微分作用强,且其能够迅速降低,基于此考虑结合图3显示的相关内容,决定将系统惯性时间不变,而其微分时间设置到最大,而增益LGAIN取最小值:即

(8)

此时控制棒动作情况如表8所示。

表8 第四次参数调整试验结果Table 8 Results of the fourth parameter adjustment test

由表8可知,控制棒在两部之内就可以将温度偏差调回来,为此我们又将将温度偏差为反方向,具体动棒情况见表9。

表9 第五次参数调整试验结果Table 9 Results of the fifth parameter adjustment test

至此,反应堆功率调节系统参数优化全部完成,且其动作性能满足要求,30%性能确认试验也顺利完成。

综上所述:秦一厂反应堆功率调节系统功率适配通道参数优化主要是针对IA平台的所对应的微分环节及磁滞回环区进行的,主要参数如下:

(9)

通过优化,在同等偏差情况下,降低了频繁动棒次数,减少了超调量,精准的控制反应性,使功调系统整体调节品质都得到改善,满足设计要求。

4 整定参数验证及结果评价

反应堆功率调节系统核电厂功率自动控制起着至关重要的作用,118大修改造项目,由于控制部分由模拟控制系统变更为DCS数字化控制系统,按照规定,所有的控制系统都要在其可以承受的范围内验证其功能的好坏,反应堆功率调节系统具体的试验主要有不同功率平台±10%负荷阶跃试验、甩负荷试验等,以下是电站试验中反应堆调节系统的主要数据及结果评价。

4.1 50%FP功率平台甩负荷试验

随着机组功率稳步提升,在50%FP功率平台进行了甩负荷试验,即将电厂所有负荷全部甩开而不引起机组停堆,试验结果显示:

冷却剂次高选平均温度初始值:290.3 ℃,试验中最小值:284.5 ℃,最大值:292.7 ℃,稳定值:284.8 ℃。核功率初始值:55.11%,试验中最小值:18.71%,最大值:55.11%,稳定值:18.71%。冷却剂次高选平均温度达稳定所需时间:5 min,核功率达稳定时间:7 min。因此,反应堆功率调节性能满足甩负荷设计要求。

4.2 50%FP功率平台甩厂外负荷试验

在50%FP功率平台进行了甩厂外负荷试验,即将外电厂负荷甩掉,带厂用电运行而不得引起机组停堆,试验结果显示:

冷却剂次高选平均温度初始值:290.5 ℃,试验中最小值:286.15 ℃,最大值:292.3 ℃,稳定值:286.4 ℃。核功率初始值:56.2%,试验中最小值:25.9%,最大值:56.5%,稳定值:25.9%。冷却剂次高选平均温度达稳定所需时间:3 min,核功率达稳定时间:5 min。因此,反应堆功率调节性能满足设计要求。

4.3 100%FP功率平台负阶跃响应

在100%FP功率平台进行了负阶跃响应试验,即通过调整DEH系统,使汽机功率从100%FP降低到90%FP,而不得引起机组停堆,选择数据所在的试验名:负荷阶跃试验(100%→90%),由试验结果可知:冷却剂次高选平均温度初始值:297.1 ℃,试验中最大值:297.5 ℃,最终值:295.4 ℃。核功率初始值:98.3%,试验中最小值,稳定值:89.2%。冷却剂次高选平均温度达稳定所需时间:5 min,核功率达稳定时间:4 min。由此可知,反应堆功率调节性能满足设计要求。

4.4 100%FP功率平台正阶跃响应

由于控制棒位置的限制,且需要控制板有一定余量,因此,100%功率平台正阶跃响应需要从85%FP汽轮机功率到95%FP功率平台,试验结果显示:

冷却剂次高选平均温度初始值:294.8 ℃,试验中最小值:294.2 ℃,最终值:296.2℃。核功率初始值:83.5%,试验中最大值94.4%,稳定值:94.2%。冷却剂次高选平均温度达稳定所需时间:5 min,核功率达稳定时间:4 min。由此可知,反应堆功率调节性能满足设计要求。

4.5 100%FP功率平台甩负荷试验

随着机组功率稳步提升,在100%FP功率平台进行了甩负荷试验,即将电厂所有负荷全部甩开而不引起机组停堆,试验结果曲线如图所示13所示。由试验结果可知:冷却剂次高选平均温度初始值:297.2 ℃,试验中最大值:300.9 ℃,最大棒速降棒完毕后平均温度:291.0 ℃,置手动时平均温度:289.8 ℃。核功率初始值:97.5%,最大棒速降棒完毕后核功率值:57.9%,置手动时核功率:54.8%。棒位初始值:230,最大棒速降棒完毕后棒位:117,手动降棒结束后棒位:95。冷却剂次高选平均温度达稳定所需时间:10 min,核功率达稳定时间:10 min。由此可知,反应堆功率调节性能满足甩负荷设计要求。

4.6 100%FP功率平台甩厂外负荷试验

在100%FP功率平台进行了甩厂外负荷试验,即将外电厂负荷甩掉,带厂用电运行而不得引起机组停堆,试验结果显示:

冷却剂次高选平均温度初始值:296.5 ℃,试验中最大值:299.8 ℃。核功率初始值:95.3%,最大棒速降棒完毕后核功率值:59.3%,自动短暂提棒后核功率:59.9%。棒位初始值:232,最大棒速降棒完毕后棒位:133,手动降棒结束后棒位:128。冷却剂次高选平均温度达稳定所需时间:10 min,核功率达稳定时间:10 min。由100%FP甩厂外负荷试验结果可知,反应堆功率调节性能满足甩负荷设计要求。由此可知,确认整定参数满足设计要求,且性能良好。

5 总结与展望

通过对秦一厂反应堆功率调节性的微分环节及磁滞回环区有关参数进行优化,对比优化前后曲线及以前大修记录数据,确认系统调节性能满足试验程序要求,符合设计要求。经后续各功率平台电站试验的验证,确认优化后的参数完全满足各类电站瞬态试验。据了解,数字化控制系统在电厂被广泛使用,因此,控制系统的参数优化问题肯定是运行维修人员的主旋律,希望通过秦一厂30万kW机组反应堆功率调节系统功率适配通道参数优化为视角,充分可以为同行业的从业人员提供解决此类问题的解决思路与方法。