秦山三期Feeder管超声检查技术研究

2022-02-13蔡金宋古朋辉翁佳豪

蔡金宋,梅 兰,汪 植,古朋辉,翁佳豪,黄 超

(中核核电运行管理有限公司,浙江 海盐 314300)

秦山三期CANDU-6反应堆为卧式管道型重水堆,共有380个水平燃料通道,反应堆两侧各设计有2个反应堆进口集管和出口集管,每个集管连接95根主热传输支管(以下简称Feeder管)。随着机组运行时间的推进,Feeder管会不断遭受腐蚀从而导致管壁减薄。技术支持处采用超声波测厚技术,在大修期间检测其壁厚,并分析其管壁减薄速率,评估Feeder管的使用寿命是否满足要求。而104、204大修期间使用的手动超声检查技术已无法满足CSA法规对检验精度的要求,故需研究开发新的半自动超声测厚检查技术以满足法规要求。

1 Feeder管检查难点

1.1 轻水滴落风险

进行超声检验时,需在探头与工件表面使用水充当耦合剂。使用的检测设备不存在回收耦合剂的功能,故检测过程中产生的水有滴落的风险。假如不进行处理,轻水会流入核岛厂房的地坑内,最后进入到重水回收系统中,会使重水回收系统的重水降级,影响反应堆的安全运行。

1.2 检查空间受限

Feeder管位于燃料通道之间,空间位置狭小,变化复杂,大部分第二弯头区域检查设备无法直接安装,设备定位控制困难。

1.3 现场辐射剂量

秦山三期CANDU-6反应堆堆芯布置于R-107和R-108之间的区域,堆芯周围用轻水、钢球和混凝土屏蔽。在进行检查时操作人员需要在反应堆A、C端面将手伸进压力管之间对Feeder管进行超声测厚检测,现场环境剂量高。

2 Feeder管超声检查技术开发

为满足Feeder管现场检验要求,解决面临的检查难点,技术支持处开发并完善对Feeder管超声检查技术,研发相应的超声测厚设备,并对设备进行相关测试,验证其满足Feeder管现场检验要求。

2.1 Feeder管超声检查方案设计

对每个Feeder管实施检查之前,认真确定受检Feeder管的位置。其方法根据Feeder管所在反应堆端面的行号和列号组合来确定,如A12、G21、K1等。在靠近堆端面可接近的部位由人工实施扫查,这些地方一般是第一弯头或反向第二弯头,扫查器安装时由人肉眼定位来确定某一基准,一般以外弯脊背线为基础,安装完成后,由人工推动在Feeder管弯头轴线方向上运动进行测厚,轴线方向运动时扫查装置上带有轴向运动的编码器。为全面覆盖整个弯头,一般需做4次扫查,最后分析整理数据,以整个区域的壁厚数据为基础描绘出厚度变化图像,并且不同部位的特征规律在数据图像上能很清楚区分。

2.2 超声测厚检测装置

超声测厚检测装置由扫查装置部分、超声仪、耦合装置部分、数据通讯部分等组成。扫查装置中探头由14个探头呈大半个圆周分布,探头与工件表面由水进行耦合。水是去离子水,在卫生出入口外面的分析室提取。为防止轻水在检测过程中滴落至地面,使用专用的轻水回收装置回收使用过程中的轻水,并且在燃料通道下部悬挂雨布,回收落下来的轻水,防止轻水流入核岛厂房内的地坑。

Feeder管半自动测厚系统中的扫查器分为用于弯头区域测厚的METAR V2扫查器(如图1所示)和用于GRAYLOC区域测厚的GRAVIS扫查器(如图2所示),它们由加拿大ZETEC公司研发生产,设计巧妙,结构紧凑小巧,部件制作工艺精细,并且已经进行过多次的改进升级,相关技术指标能满足现场检查要求。

图2 GRAVIS扫查器Fig.2 The GRAVIS ultrasonic scanner

整个测厚系统对扫查装置的要求非常高,在现场安装时要求快速、准确,因此扫查器都比较小巧精细,由一只手能将其安装到弯头上,拆卸时由一只手也能快速完成。在人工扫查时人手的推动速度必须要多次训练才能达到较好的效果。

在利用扫查器进行检测的过程中,操作人员需要在反应堆端面进行作业。为减少工作人员的受照剂量,利用屏蔽铅房对现场作业进行屏蔽来有效保护工作人员。使用半自动检查设备时,将检查设备和轻水回收装置布置在屏蔽房内。检查时,屏蔽房在堆端面移动,靠近检查位置。人员在屏蔽房内部实施检查工作。

2.3 检验设备测试

为确保开发的超声测厚设备能满足Feeder管的检测要求,先后进行了编码器测试、试块标定测试以及现场数据采集。

(1)编码器测试

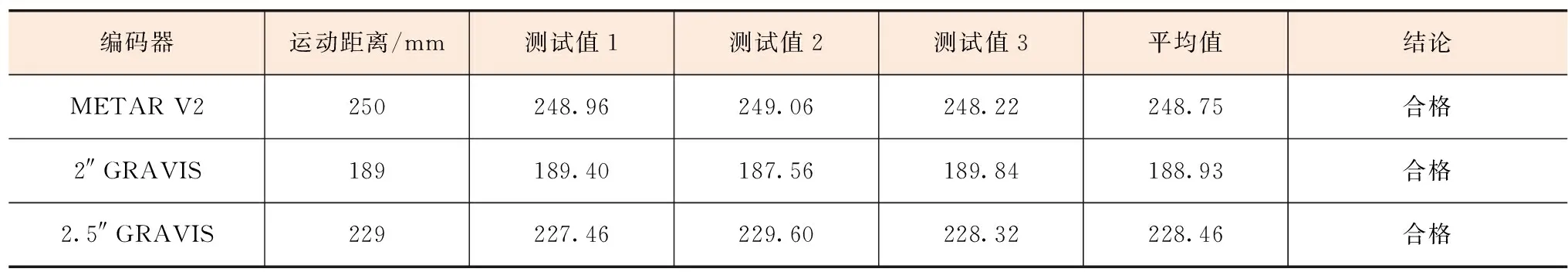

METAR V2和GRAVIS扫查器上的编码器为单轴编码,根据程序要求,METAR V2编码器精度要求为250 mm范围内误差±3 mm,2″规格的GRAVIS扫查器编码器精度要求为189 mm范围内误差±3 mm,2.5″扫查器规格的GRAVIS扫查器编码器精度要求为229 mm范围内误差±3 mm。测试采取测量三次取平均值,数据见表1。经测试,扫查器编码器的精度满足程序要求。

表1 编码器测试表Table 1 Encoder test

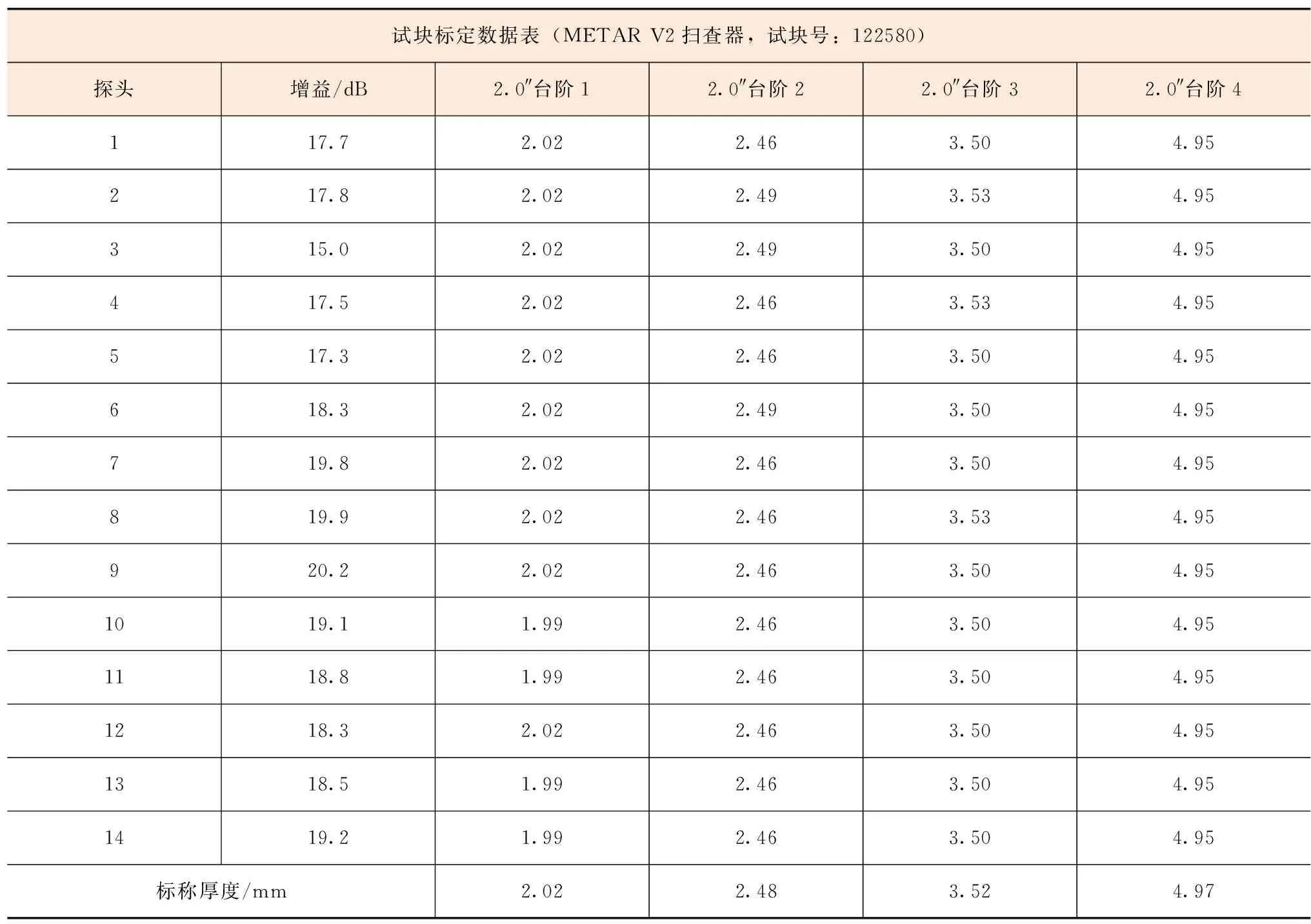

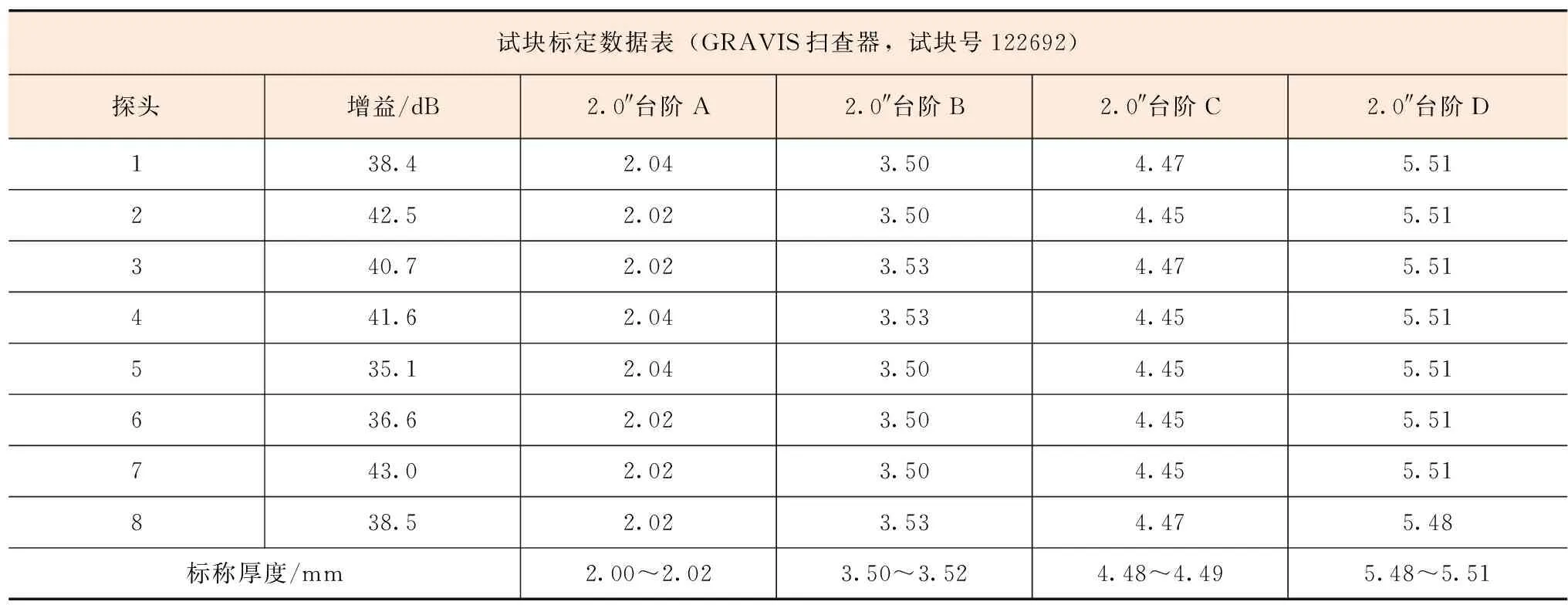

(2)试块标定测试

由于测量方法的分辨率和试块的机械精度限制,测量的数据和试块实际厚度会有一定的误差,根据程序要求,这个误差应该在±0.03 mm以内。

使用METAR V2扫查器扫查2″弯头标定试块,采集的数据见表2。使用GRAVIS扫查器扫查2.5″ GRAYLOC区标定试块,采集的数据见表3。经过对数据文件的分析,实际标定测试中,测得的厚度误差范围在±0.03 mm以内,标定数据有效,该系统采集的数据满足程序要求。

表2 2″弯头试块标定数据Table 2 Calibration data of 2″ elbow test block

表3 2.5″弯头试块标定数据Table 3 The calibration data of 2.5″ elbow test block

(3)现场弯头数据采集

使用NETAR V2扫查器采集2.5″弯头厚度数据,采集的数据质量较好,没有明显的掉线,C扫图像中能明显区分管壁较薄的区域,B扫和D扫图像能明显看出壁厚的变化趋势。经现场测试,进一步确定该超声测厚系统满足工作要求。

3 Feeder管超声检查实施效果

3.1 检查实施效果

自检查技术开发完成以来,已在206、207、107、110、210大修期间,均对1、2号机组A、C端面的部分Feeder管执行了半自动超声测厚检验,经技术人员核实,检验数据均符合电厂流体加速腐蚀(FAC)理论减薄规律。

3.2 检查数据分析和寿命评估

Feeder管的材料和运行条件满足FAC理论,壁厚减薄速率和管内冷却剂流速呈一定相关性。故可以采用以下数理统计方法分析评估Feeder管的最大减薄速率:

(1)利用在役检查测量数据与制造厂家壁厚原始数据计算在役检查测量的Feeder管从出厂至今的平均壁厚减薄速率;

(2)根据计算所得的平均壁厚减薄速率和管内冷却剂流速,拟合线性回归方程,加上两倍标准正偏差,得到Feeder管的最大可能减薄速率;

(3)利用第(2)步中计算得到的数据估算其寿命,评估Feeder管的壁厚减薄速率是否满足预计寿命要求。

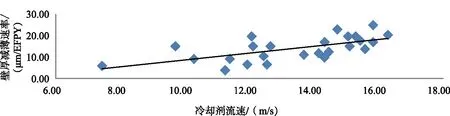

以Q3-OT210大修为例,根据Feeder管的尺寸和管内冷却剂名义流速计算Feeder管内冷却剂修正后流速,与大修期间在役检查数据形成对比,如表4所示。绘制散点图并拟合线性回归方程:y=1.5903x-7.2678(μm/EFPY),如图3所示。

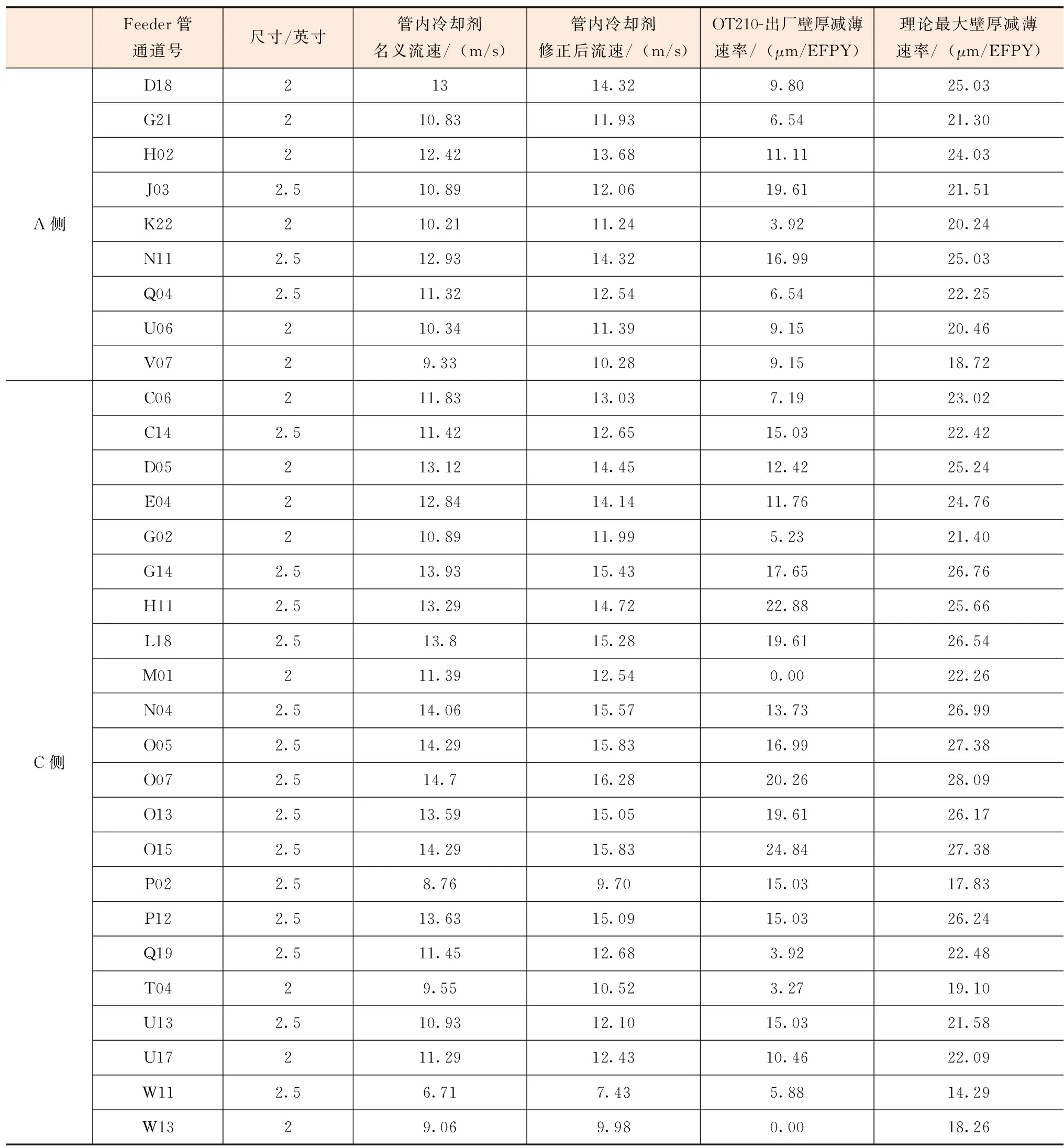

表4 Feeder管内冷却剂流速和壁厚减薄速率[3,4]Table 4 The wall thickness thinning rate and coolant flow rate in the feeder pipes[3,4]

图3 Feeder管壁厚减薄速率-冷却剂流速的散点图Fig.3 The scatter plot of the wall thickness thinning rate and the coolant flow rate in the feeder pipes

分析Q3-OT210大修实测数据,2英寸Feeder管最小实测壁厚为4.92 mm,2.5英寸Feeder管最小实测壁厚为5.99 mm,Feeder管的最高流速为16.28 m/s,对应的理论最大减薄速率为28.09 μm/EFPY。

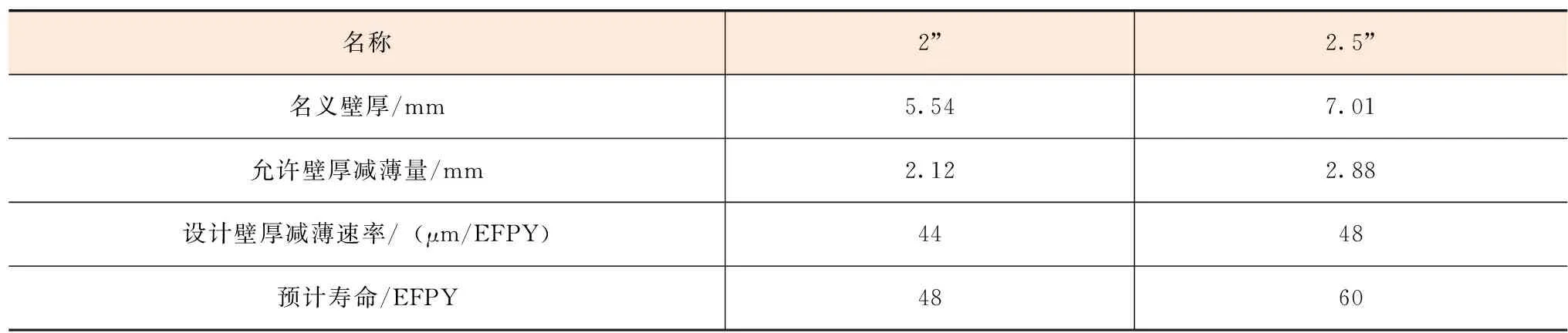

技术规格书规定秦山三期2英寸和2.5英寸Feeder管的名义壁厚、允许壁厚减薄量如表5所示。

表5 Feeder管预计寿命Table 5 The expected life of the feeder pipes

根据实测减薄数据计算,预测秦山三期2号机组2英寸Feeder管寿命为81 EFPY,2.5英寸Feeder管寿命为101 EFPY,满足预计寿命使用要求。

实验室验证阶段使用样品Cr含量(重量)为0.24%,三期Feeder管的实际Cr含量(重量)为0.32%~0.33%。碳钢中Cr含量增加会降低材料FAC腐蚀速率,Feeder管的实际腐蚀速率要比验证阶段腐蚀速率低,所以评估得到比设计寿命更长的使用寿命是合理的。

4 结 论

Feeder管是CANDU重水堆的压力边界,加拿大法规CSA285.4-05版要求CANDU电站定期对Feeder管进行目视检查、壁厚测量、体积检查(裂纹检查)。目视检查和壁厚测量是强制性要求,体积检查是非强制性要求。经1、2号机组5次大修实施验证,现如今使用的半自动超声测厚技术较曾经的手动超声测厚技术,有着更准确的检测数据,更大的可达区域。该技术在对于管道使用寿命评估上有很大的应用前景。