介孔炭材料应用于电化学催化的研究进展

2022-02-13梁振金洪梓博解明月

梁振金, 洪梓博, 解明月, 顾 栋

(武汉大学 高等研究院,湖北 武汉 430072)

1 前言

根据国际纯粹与应用化学联合会(IUPAC)对多孔材料的分类,多孔材料按照孔径大小可分为微孔材料(孔径<2 nm)、介孔材料(2 nm≤孔径≤50 nm)和大孔材料(孔径>50 nm)[1]。介孔炭材料是介孔材料的一个重要种类,由于其具备高比表面积、大孔体积、孔径大小均一且可调控、良好的电导率和优越的化学、机械和热稳定性等优点,已经广泛应用于催化、吸附、分离、能量存储与转换、药物载体以及环境治理等多个领域[2-7]。其中电化学催化是介孔炭材料在催化领域的一个非常重要的分支。其在电化学催化上的应用,已由传统电催化反应(如氧还原反应(ORR)、析氧反应(OER)、析氢反应(HER))扩展到电催化有机合成领域(图1)。介孔炭材料的电化学催化性能受其比表面积、孔道结构、孔径大小和杂原子掺杂等因素的影响[8-10]。此外,金属或者金属化合物(如金属氧化物、硫化物、氮化物以及磷化物等)与介孔炭材料复合也会显著地影响材料的电化学催化性能[11-16]。因此,对介孔炭材料的孔结构和成分的调控能够有效地优化其电化学催化性能。

介孔炭材料的孔道结构、孔径大小和比表面积对其电化学催化性能的影响主要表现在以下方面:(1)孔径大小和孔道结构会影响客体物种向孔道内部的扩散。Sung等研究了介孔炭材料孔径的大小对ORR性能的影响,其结果表明,孔径的大小对O2扩散和ORR活性有着明显的影响[8]。介孔的存在能够增加电解液与电极的接触面积,从而有利于O2在电极上反应。而如果有大孔的存在,能够进一步提升反应物的扩散速度。Müllen等以不同孔道结构的硬模板(如SBA-15、蒙脱石、二氧化硅胶体等)制备了具有不同孔道结构的介孔炭材料[9]。这些介孔炭材料表现出不同的电化学ORR性能。Guo等人将CoP纳米颗粒负载在四种不同孔道结构的介孔炭载体上,ORR测试结果表明,有序介孔炭材料作为载体时,材料表现出最优异的电化学性能[17]。(2)孔径大小和孔道结构会影响客体物种在孔内的构型,从而影响材料有效比表面积以及有效活性位点的数量,最终影响材料的电化学催化性能[2,18],例如,将蛋白酶负载在不同孔径大小的介孔炭材料中用于电化学氧化葡萄糖,研究表明介孔炭材料的孔径大小会影响蛋白酶扩散到孔径内部、蛋白酶在孔内的锚定以及蛋白酶在孔内的构型,从而影响其电催化性能。(3)高比表面积的介孔炭材料,尤其是杂原子掺杂介孔炭材料,能够提供丰富的活性位点,从而提高材料的电化学催化性能[19]。

杂原子(如N、P、S、B等)掺杂能够提升介孔炭材料的电化学催化性能。一方面,杂原子掺杂能提升介孔炭材料的导电性,因而有利于电子在材料上的传输[20]。另一方面,由于杂原子与碳原子有着不同的电负性,杂原子的存在会改变材料局域电荷的分布,从而使得分子更容易在材料表面吸附和反应[21]。金属或者金属化合物与介孔炭材料复合,在电化学催化上表现出协同作用。很多金属化合物电催化活性较好,但导电性较差,与介孔炭材料复合后,炭材料能够提高金属化合物的电荷传输,而金属化合物为介孔材料提供了电催化的活性中心;介孔炭材料的限域作用能够抑制金属或者金属化合物的生长,因而能暴露出更多的活性位点,从而表现出优异的电化学催化性能[22]。

尽管已有许多文献从不同角度对介孔炭材料的合成和应用做了详细的综述[23-25]。但是,目前聚焦于有序介孔炭材料在电催化领域的应用,并深入阐述材料结构和催化性能之间的构−效关系的综述还比较少,尤其是近几年的最新进展还相对欠缺。本文将从材料结构和催化性能之间的构−效关系角度阐述介孔炭材料的孔道结构、孔径大小、比表面积以及功能化成分(杂原子掺杂或者复合材料)对电化学催化性能的影响。主要总结近年来,特别是近五年来相关领域的一些最新研究进展。此外,近年来利用介孔炭材料进行电催化有机合成也取得了一定的进展,在此一并论述。

2 介孔炭材料的合成

由于介孔炭材料巨大的应用价值,迄今为止已研究出了一系列的合成方法,主要包括软模板法、硬模板法和自模板或者无模板法等[3]。这些方法都具有明显的自身特性。如图2a所示,软模板法是一种通过表面活性剂与碳前驱体分子通过氢键等相互作用进行自组装,随后经过聚合、炭化和模板去除等一系列步骤,最后得到介孔炭材料的制备方法。软模板法具有孔径可调、形貌可控等优点。但是,由于有机-有机自组装的过程往往需要较高的前驱体/模板比例才能得到介观有序的复合液晶相结构,因此所制备的介孔炭材料具有较厚的壁厚。此外,在炭化处理的过程中高分子骨架收缩较大,不利于微孔结构的保持,所以通常这种方法获得的介孔炭材料比表面积较低,孔体积也相对较小。更重要的是,软模板法中有机前驱体的溶胶-凝胶过程较难控制,引入其他组分时较易破坏有序结构,导致能作为前驱体的高分子材料较少,复合组分含量难以提高。硬模板法通常以预先合成的有序介孔氧化硅为模板,将碳前驱体填充到模板的孔道内,经过炭化和模板脱除等步骤后得到与模板材料空间拓扑结构完全相反的介孔炭材料(图2b)。这种方法所制备的介孔炭材料孔径和形貌都可控,比表面积相对较高。由于硬模板的骨架比较刚性,孔道可以看做一类纳米反应器。填充的过程中可以引入其他组分,从而得到复合材料。硬模板法相对于软模板法步骤较为冗长,合成周期和成本相对较高。除了以上两种方法外,利用无模板法或者自模板法也可以制备得到介孔炭材料。这种制备方法流程少、操作简单,但是得到孔道结构相对无序,可控性不佳。

2.1 软模板法制备介孔炭材料

溶剂挥发诱导自组装法(EISA)是一种非常有效的制备介孔炭材料的方法。这种方法基于溶剂挥发过程中嵌段共聚物与碳前驱体通过氢键或者其他相互作用力进行自组装得到介观复合材料。随后,碳前驱体分子进一步交联聚合得到刚性骨架,炭化后转化为介孔炭骨架,模板则分解脱除。Dai课题组以聚苯乙烯-聚乙烯基吡啶(PS-P4VP)为软模板,以间苯二酚-甲醛树脂为碳前驱体,成功地合成了具有大孔径(~40 nm)和壁厚接近10 nm的有序介孔炭材料薄膜[26]。Zhao课题组利用商品化的嵌段共聚物(Pluronic F127 (PEO106PPO70PEO106)和 P123 (PEO20PPO70PEO20)等)为软模板,以碱性条件下聚合得到的甲阶酚醛树脂为碳前驱体,通过溶剂挥发诱导自组装法成功合成出了高度有序的介孔高分子和炭材料[27,28]。通过调节嵌段共聚物与甲阶酚醛树脂的比例或者嵌段共聚物中亲、疏水链段的比例,能够改变溶剂挥发过程中所形成的胶束的曲率,从而调变所得介孔材料的介观结构[29,30]。其中以F127作为模板时,能够制备出具有二维六方(p6mm)和三维立方(Imm)的介孔炭材料;以PEO嵌段较短的P123作为模板时,可以得到曲率较小的层状、立方双连续(Iad)和p6mm孔道结构的介孔炭材料[29]。在软模板法制备介孔炭材料的过程中,炭化处理的过程中骨架收缩较为严重,不利于微孔结构的保持,因此其比表面积往往较低(表1)。

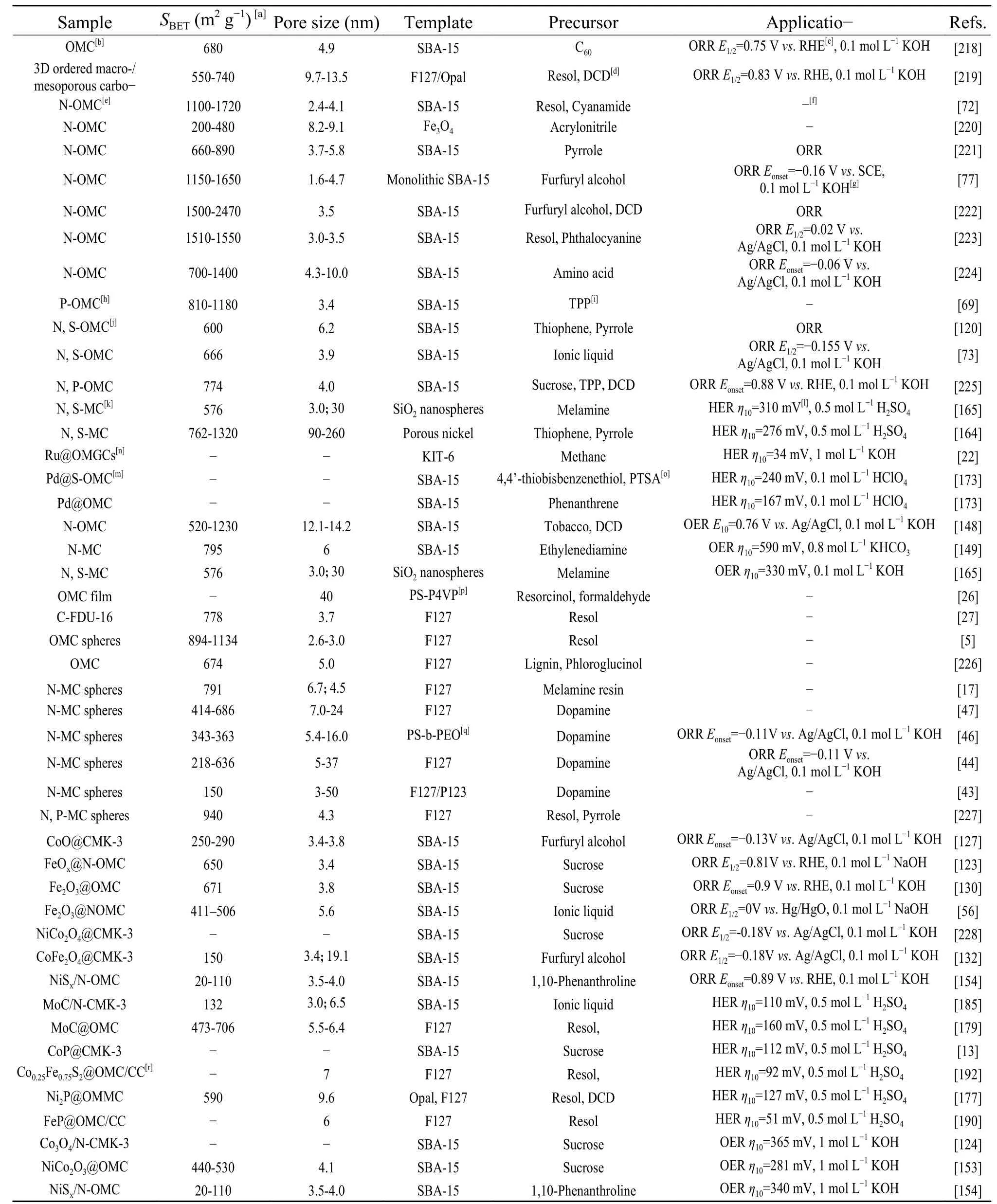

表1 介孔炭材料及其复合材料的物理性质和电催化性能Table 1 The physical properties and the electrochemical catalytic performance of mesoporous carbon materials and their composites.

为了进一步提高其比表面积,人们作出了很多努力。利用CO2、水蒸气和KOH等对得到的介孔炭材料进行活化处理,可以在介孔炭的孔壁上刻蚀出许多微孔或小的介孔,从而明显提高其比表面积[31,32]。此外,在有机-有机自组装的过程中还可以同步引入SiO2[33-35]。在后续的炭化处理过程中可以构建SiO2/C复合结构,最后通过HF或者NaOH脱除材料中的SiO2,从而构造更多的孔结构,得到较高比表面积的介孔炭材料[33,36,37]。Zhao课题组以甲阶酚醛树脂为碳前驱体,预水解的正硅酸四乙酯为氧化硅前驱体,F127为软模板,通过溶剂挥发诱导自组装法得到高分子/氧化硅复合材料,通过进一步炭化处理,获得“混凝土”结构的SiO2/C复合材料。然后将SiO2去除后,得到具有高比表面积(2 470 m2g−1)的介孔炭材料[33]。随后,在这种SiO2/C的复合结构成功扩展到聚氨酯泡沫基底上,将SiO2脱除后得到负载在聚氨酯泡沫骨架上的有序介孔炭材料[36]。基于此,许多其他组分也可以引入到介孔炭材料的骨架中[38-41]。比如,Liu等通过构建有机−无机−嵌段共聚物自组装方式,成功制备高度有序的介孔C/TiO2复合材料。所制备的有序介孔复合材料具有高的比表面积(465 m2g−1)和均匀的孔径分布(4.1 nm)[38]。Yu 等则通过相同的策略制备了高度有序的介孔C/TiC复合材料[39]。

由于EIAS所制备的介孔炭材料的形貌受基底影响,多为薄膜状或者块状。制备效率也受到一定的影响。因此,人们尝试在溶液中实现有机-有机自组装的过程,从而制备各种不同形貌的介孔炭材料。比如,菱形十二面体单晶结构、球形、单层囊泡、多层囊泡、核桃状等形貌的介孔炭材料[5,17,34,42-49]。Zhang 等以 F127 为模板,苯酚以及甲醛作为前驱体,在碱性水溶液中通过精准调控合成条件(温度、pH值和搅拌速度等)成功地制备出了菱形十二面体单晶形貌的介孔聚合物复合材料[42,49]。经高温热解后,得到的菱形十二面体炭材料具有介孔单晶的结构。冷冻透射电子显微镜的研究表明,甲阶酚醛树脂/F127胶束单元逐层生长为介孔的单晶聚合物。Fang等利用水热的方法,在极低浓度的反应物(表面活性剂F127和甲阶酚醛树脂)水溶液中制备出尺寸在20~140 nm的介孔炭纳米球。对于20 nm介孔炭纳米球,其表面仅有9个孔。生物实验表明,这类材料具有极低的生物毒性和很好的生物相容性[5]。

尽管通过上述的“水热法”能制备出多种形貌的介孔炭材料,然而这些介孔炭材料的孔径较小(通常为3.0 nm左右)。如此小的孔径极大地限制了介孔炭材料的应用。为此,通过采用高分子量的嵌段共聚物或者加入助表面活性剂(均三甲苯(TMB)等)可以得到较大孔径的介孔炭材料[17,43,44,46,47]。Yamauchi课题组[46]以聚苯乙烯-b-聚环氧乙烷(PS-b-PEO)为模板,多巴胺(DA)为前驱体,在水溶液中实现PS-b-PEO与DA的共组装。经过高温热解后,得到孔径为6.0~16.0 nm的氮掺杂介孔炭材料。不加入PS-b-PEO所制备的样品为表面光滑的小球,而加入PS-b-PEO所制备样品的表面均匀地分布着介孔。孔径尺寸和PS嵌段的长度有关,孔壁的厚度和PEO嵌段的长度有关。Lou课题组以F127/P123为复合模板,DA和TMB分别作为前驱体和助表面活性剂,制备出孔径大于20 nm的碳纳米球[43]。此方法强调了P123/F127的比例以及乙醇/水比例对材料形貌和孔形状的影响。Zhao课题组也以相似的方案制备了具有较大孔径的介孔炭材料(图3(a-f))[44]。同时,助表面活性剂 TMB 对材料的形貌也有较大影响。最近,Zhao课题组对此策略进一步发展,以密胺树脂为碳前驱体制备出粒径为200 nm左右的介孔炭球,以DA为前驱体还制备出了具有梯度结构的介孔炭球(图3(gl))[17,47]。

近年来,Zhao课题组和Fang课题组还开发出了通过单胶束自组装来制备超薄有序介孔膜材料的合成策略。这类超薄介孔膜材料包括单层介孔炭材料、单层介孔金属氧化物膜及两者的复合膜材料[50-54]。Lan等以F127为模板、钛酸四丁酯为钛源,在四氢呋喃(THF)溶液中制备球型的F127/TiO2复合物单胶束[54]。接着将F127/TiO2复合物单胶束分散在甘油、乙醇混合溶液中,经过后续的水热处理和热解等步骤,得到厚度仅有5.5 nm的单层介孔TiO2。该材料还具有高的比表面积(210 m2g−1)和均匀的孔径分布(4 nm)。随后,Zhao课题组在此基础上开发出单层的C@TiO2@C三明治结构的介孔复合材料[51]。该材料的整体厚度仅约为20 nm,其中TiO2层和C层的厚度分别为4 nm和7.8 nm。此外,该材料还具有均匀的孔径分布(15 nm和3 nm),其中15 nm的孔径分布源于外侧碳层的孔道,而3 nm则源于夹层中TiO2的孔道。Fang等人则通过单胶束策略和旋涂的方法制备块状的介孔炭膜[53]。该研究以F127和SiO2纳米球为模板、甲阶酚醛树脂或者多巴胺为碳前驱体,通过逐层合成的方法,不仅可以调控材料的层数,还可以控制每层的孔结构。生物电子器件性能测试表明,该材料不仅具有良好的生物兼容性,而且还在用于生物调节的微型类电容器器件上表现出优异的性能。最近,Zhao课题组采用单胶束自组装的策略成功合成了孔道垂直于基底的超薄有序介孔炭膜[52]。该研究中的炭膜与以往通过EISA合成的炭膜最大的区别在于,垂直于基底的孔道结构和超薄的炭层(厚度仅为13 nm)。

软模板法制备介孔炭材料经过去十几年的发展,已取得了长足的进展。但是,这种方法在材料形貌控制,孔壁厚度调控,以及功能化调控方面还有很大空间。在有机-有机自组装过程中有机高分子前驱体的溶胶-凝胶过程控制十分困难,因此,目前能够作为前驱体的高分子材料还限制在酚醛树脂等少数几种高分子材料上。而酚醛树脂类材料由于其富含sp3杂化炭的特性,使得其石墨化过程十分困难。此外,软模板方法得到的介孔炭材料的孔壁普遍较厚,从而导致材料的比表面积不高,孔与孔之间的物质传输较为困难。因此,拓展介孔炭材料的制备方法,更多的引入功能性,从而拓展材料的应用性能和范围将会是软模板法制备介孔炭材料的重要研究方向。开发新型模板剂和合成策略,降低孔壁厚度和连通性,大幅度提高材料的比表面积也会有助于材料性能的提升。

2.2 硬模板法制备介孔炭材料

软模板法近年来取得了长足的进展,但是硬模板法作为介孔炭材料合成的一类重要方法在某些方面具有不可替代的优势。硬模板法不仅可以制备出软模板法无法得到的孔道结构(如纳米管结构)。更重要的是,硬模板可以作为纳米反应器,在较为苛刻的条件下制备具有特殊结构和性能的复合材料[55-61]。Ryoo课题组最先提出纳米浇铸法制备有序介孔炭材料[62]。在此研究中,Ryoo等以立方双连续Iad结构的MCM-48二氧化硅为模板,以蔗糖作为碳源,硫酸为催化剂。经高温炭化和NaOH溶液脱除二氧化硅模板后,得到高度有序的介孔炭材料(CMK-1),所得到的介孔炭材料反相复制了MCM-48的结构。由于MCM-48模板孔壁上缺少相互连通的孔道,因此,CMK-1的结构相对于其模板MCM-48发生了对称性转变[63]。随后,他们相继以SBA-15、KIT-6等SiO2模板合成了一系列介孔炭材料(命名为CMK-n)。其中CMK-5和CMK-9具有特殊的纳米管结构,其中CMK-5的结构如图4a 所示[64]。

为了满足电化学储能和作为催化剂载体的需求,人们通过提高介孔炭材料的石墨化程度和对其进行杂原子掺杂来提高其性能。Ryoo等以中间相沥青为碳源,SBA-15为硬模板,制备了具有高度石墨化的CMK-3介孔炭材料[65]。化学气相沉积法(CVD)是一种有效制备高石墨化程度介孔炭材料的方法。Xia等分别以苯乙烯和乙腈作为前驱体,以SBA-15作为模板,通过CVD法制备了具有高度石墨化的CMK-3[66]。所得材料的石墨化程度随着化学气相沉积温度的升高而提高。但当温度超过900 °C时,会有中空微球在模板外部沉积。Huang课题组分别以聚糠醇和双氰胺作为碳源和氮源,辅之以甲烷、氨气、氢气和氩气等气源,以负载在SBA-15孔壁上的镍为催化剂进行化学气相沉积,成功制备出具有CMK-5介观结构和高度石墨化骨架的碳和氮掺杂炭材料[67]。最近,Joo课题组以介孔二氧化硅KIT-6为硬模板,在孔道内填充钼源,然后通过CVD的方法在孔道内制备MoC1−x。分别将二氧化硅模板和钼物种去除后得到一类具有中空结构的有序介孔炭材料。此方法所制备的介孔炭材料不仅具有高的石墨化程度,同时还具有高比表面积和大的孔体积[22]。

杂原子掺杂是对介孔炭材料进行改性的一类重要方法。由于硬模板通常具有刚性的骨架,因此在填充过程中引入杂原子不易破坏介孔炭材料的介观结构。人们已经成功地将B、N、P、S等元素的一种或多种掺杂到了介孔炭材料的骨架中[68-76]。Liu等以SBA-12为模板,以丙烯腈为碳源,利用偶氮二异丁腈引发丙烯氰在介孔孔道中聚合[68]。随后在惰性气氛下热解,最后利用热的NaOH水溶液脱除二氧化硅模板,得到氮掺杂的介孔炭材料。其中在900 °C下热解得到的介孔炭材料的氮含量高达6.88%。Wang等以块体SBA-15(图4d)为模板,以糠醇为碳前驱体,将糠醇填充到整块的SBA-15孔道内后,在氨气气氛下炭化,脱除二氧化硅模板后得到块状的氮掺杂有序介孔炭材料(图4(e-g))[77]。Wu 课题组[76]以加热熔融的方法直接将固体氨基酸填充到SBA-15孔道中,随后将氨基酸在高温下炭化。此方法不仅可以省略溶剂的使用,还适用于多种氨基酸。此外,该研究还讨论了氨基酸自身的相互作用力和氨基酸与模板之间相互作用力的大小对介孔炭材料骨架结构的影响。只有当氨基酸自身的相互作用力和氨基酸与模板之间的相互作用力的大小相当时,才能够制备出结构比较完整的介孔炭材料。Yu等以糠醇作为溶剂和碳前驱体,同时将糠醇和三苯基磷填充到SBA-15孔道内,然后在80 °C下聚合[70]。经过炭化处理并脱除模板后得到磷含量为1.4%的介孔炭材料(图4b, c)。随后该课题组采用尿素和植酸作为碳前驱体,制备出具有氮、磷共掺杂的有序介孔炭材料[71]。其中氮、磷的含量分别为3.2%和1.7%。Qiu及其合作者利用三氯化铁催化噻吩在CMK-3孔道内聚合。然后在氨气气氛下热解得到氮、硫共掺杂的介孔炭材料。其中氮、硫的含量分别为3.84%和0.83%[75]。

硬模板法在材料形貌、结构调控,功能化掺杂等方面已经取得了重要的成果。但相比于软模板法,硬模板法制备介孔炭材料步骤更为复杂,成本高昂。因此开发简单、普适性的合成策略,大幅度降低材料合成的复杂性和难度将会是一个极富挑战的课题。以硬模板的空间限域反应器来构建具有复杂结构复合材料的研究还不够深入,如何在纳米尺度空间构建功能性纳米结构对研究者的合成策略和模板特性的理解都提出了极高的要求。

2.3 无模板法制备介孔炭材料

无模板法是一种简便并且广泛应用的制备介孔炭材料的方法,此种方法最常用的碳前驱体是生物质,如木质素、甲壳糖以及菌丝等[78-83]。这些碳前驱体不仅来源广泛,而且部分前驱体还含有丰富的杂原子。Schneidermann通过球磨将木质素、尿素以及活化剂K2CO3混合均匀,随后在氩气气氛下炭化,最终所得的介孔炭材料比表面积超过 3 000 m2g−1。但纯木质素炭化所得的碳材料的比表面积不足 200 m2g−1[84]。将壳聚糖和活化剂NaOH的混合物进行煅烧,可以得到氮掺杂的介孔炭材料[82]。为了制备高比表面积的介孔炭材料,一般需要加入模板剂或者通过活化的方法来提高其比表面积[84-86]。Jeon及其合作者通过直接炭化小分子量的木质素,可以得到高比表面积(1 100 m2g−1)的介孔炭材料[87]。由于小分子量的木质素含有较多的官能团,含氧官能团在热解过程中会从骨架中脱出,形成CO2和H2O,从而刻蚀碳骨架形成介孔结构[87]。类似地,Pang及其合作者以造纸废水中的木质素磺酸钠为前驱体,在不加入活化剂和模板的条件下,制备出具有高比表面积、并富含杂原子的介孔炭材料[88]。

金属有机框架(MOF)材料也是常见的碳前驱体。由于在MOF材料中存在着均匀分布的金属离子,经过热解后,这些金属离子会转化为嵌入碳骨架中的金属纳米颗粒[89-93]。迄今为止,MOF材料的种类已经超过20 000种。庞大的MOF种类为制备多种多样的介孔炭材料提供了丰富的前驱体[90,94]。例如,Jeon通过不同温度热解一种氨基修饰的金属有机框架MOF-5,得到ZnO均匀分布在骨架中的氮掺杂炭材料。ZnO被刻蚀后,氮掺杂炭材料的比表面积能够达到553 m2g−1。材料的孔道主要源于热解过程中Zn的升华和配体的分解,因此该材料中的孔以微孔为主,介孔部分极少[95]。通过增加配体中的氧含量,使得在热解过程中含氧小分子刻蚀碳骨架,在提高炭材料的比表面积的同时也增加了介孔的比例。如采用富含氧的配体MOF-74作为前驱体,直接热解可以得到比表面积超过1 000 m2g−1。并且炭材料的孔径主要为介于9~13 nm之间的介孔[96]。以MOF为前驱体还可以制备出金属氧化物(如Co3O4、Fe2O3以及CuO等)嵌入碳骨架中的介孔炭材料和杂原子掺杂的介孔复合材料[97-100]。

无模板法由于其简单、省时等优点已经在实验室范围内广泛应用。这种方法有望在未来能够实现大规模的生产。基于MOF为碳前驱体合成介孔炭材料的策略,其最大的挑战是原料成本的问题。

3 介孔炭材料在 ORR 上的应用

氧还原反应(ORR)是燃料电池、金属-空气电池以及过氧化氢生产中的一个重要过程[101-106]。设计高效、低成本的催化剂来提升ORR反应的效率,以提高其使用价值和扩展其适用范围是研究者关注的焦点[107]。众所周知,炭材料具备优异的化学和电化学稳定性,并且其在自然界的储量非常丰富、易制备。近些年来对于碳基材料应用于ORR的研究越来越多,尤其是介孔炭材料。因此,接下来将讨论介孔炭及其复合材料在ORR应用方面的研究进展。

3.1 杂原子掺杂介孔炭材料在ORR上的应用

杂原子掺杂是提高炭材料ORR性能最常见的一种方式。通过在炭材料骨架中掺杂入不同种类、不同数量的杂原子可以改变碳原子电荷密度和周围的电子云排布,进而使炭材料具备更加优异的物理和化学性能[21,108-110]。其中氮掺杂炭材料的研究最为广泛和成熟。例如,Li等通过水相自组装策略合成了氮掺杂的有序介孔炭球,在ORR中表现出了优异的催化活性[111]。并且在O2饱和的KOH溶液中,经过连续4 000圈伏安曲线测试后的相对电流的衰减率仅为11.38%,明显低于商业Pt/C的52.47%。该材料具备如此优异的ORR性能主要是由于单分散的有序介孔炭球具有较短的通道和均匀的氮分布。这些特点有利于传质和提供更多的活性位点。Sun等研究了酸碱度对氮掺杂炭材料电催化氧还原制过氧化氢性能的影响[112]。通过直接热解有序介孔炭(CMK-3)和聚乙烯亚胺(PEI)制备了氮掺杂的有序介孔炭材料。电化学测试表明氮的引入、工作电势和电解液pH值对H2O2的选择性和产率都有明显的影响。通过对介孔炭催化剂中氮元素的化学状态的研究,发现在酸性条件下吡咯氮在催化过程中起主导作用,而在碱性和中性条件下石墨氮起到了主要的催化作用。Liu等对于氮掺杂介孔炭的研究结果也表现出类似的规律[113]。他们通过控制片状的微孔/介孔氮掺杂炭材料中石墨氮的含量发现了当石墨氮的含量较高(4.14%)时电催化活性更高、稳定性和碱性溶液中的耐甲醇能力更好。Yang等将三苯基膦填充到SBA-15中制备了磷掺杂的有序介孔炭材料(图5(a-c))[69]。循环伏安测试表明,相对于单纯的有序介孔炭材料(OMC),磷掺杂有序介孔炭材料(POMC)在−0.19 Vvs.Ag/AgCl有一个明显的还原峰(图5(d-f))。线性扫描伏安(LSV)测试表明,O2在OMC上还原分为两步,这两步的起始电势分别为−0.23 和−0.62 V。起始电势为−0.62 V的过程为HO2-还原为OH−。而POMC的起始电势只有−0.11 V(图5e)。POMC 在不同转速下的LSV测试及随后的计算表明,O2在POMC表面的还原为四电子过程(图5g)。Liang等在800 °C下通过使用ZnCl2来促进大豆蛋白胨的快速脱水和催化脱羟,之后经酸浸工艺合成高比表面积(1 182 m2g−1)的氮掺杂介孔炭材料[114]。用作ORR表现出优异的性能,半波电位为0.894 Vvs.RHE,在碱性溶液测试中表现出长时间稳定性。

氮掺杂可以调节附近碳原子的电子分布,而硼、硫、磷具有与氮相似但与碳不同的电负性,也被用来调节附近碳原子的电子分布进而提高碳材料的ORR活性[109,115-118]。而在氮掺杂炭材料中引入其它杂原子(硼、磷、硫等)可以提供更多的活性位点,并提高电子转移速率,进而提高材料的ORR性能。Zhang等以聚吡咯作为原料,植酸为磷源,通过直接热解的方法制备了氮、磷共掺杂的介孔炭材料[119]。这种材料呈现出了以吡咯氮和C―P键共掺杂结构作为活性位点的多级孔结构。得益于这种结构,该材料表现出了高于商业Pt/C催化剂的ORR催化活性。Hua等使用SBA-15作为硬模板,FeCl3作为催化剂,邻磺酰苯甲酰亚胺作为前驱体制备得到了高度有序的N、S共掺杂的介孔炭材料[74]。该材料在ORR中表现出的较高起始电势(−0.005 Vvs.Ag/AgCl)和较大的极限扩散电流密度(−4.2 mA cm−2),远优于 N、S 共掺杂炭材料的起始电势(−0.185 Vvs.Ag/AgCl)和极限扩散电流密度(−2.7 mA cm−2)。这些性能的提高可能是高度有序的介孔结构和氮、硫共掺杂的协同作用造成的。同时,该材料在碱性条件下具有和商业Pt/C相当的ORR催化性能和稳定性,以及优于Pt/C的耐甲醇能力。而在双原子共掺杂有序介孔炭催化剂的结构中,两种杂原子的掺杂比例同样对催化剂的性能产生影响。Jiang等以SBA-15为硬模板,FeCl3为催化剂,使用聚吡咯和聚噻吩作为前驱体,通过控制聚吡咯和聚噻吩的投料比,可以控制所得产物中硫元素和氮元素的比例[120]。在其制备得到硫掺杂有序介孔炭(命名为S-OMC),氮掺杂有序介孔炭(命名为 N-OMC),和硫氮比为 2∶1、1∶1、1∶2以及1∶5的硫、氮共掺杂有序介孔炭催化剂(分别命名为S2N1-OMC、S1N1-OMC、S1N2-OMC、S1N5-OMC)中,N-OMC样品的催化活性要优于S-OMC样品。也就是说单纯的氮元素掺杂对于有序介孔炭材料的催化活性的提升要高于单纯的硫元素掺杂。但是两种元素共掺杂的有序介孔炭催化剂的性能,不论原子比如何都是要优于单元素掺杂的样品。在其制备的样品中S1N5-OMC的电流密度仅仅略低于商用的Pt/C,且在碱性条件下表现出更好的稳定性以及耐甲醇性能。Zhang等的研究提供了一种有效的原位多原子共掺杂方法,可以控制分级多孔炭材料的构建[117]。仅需使用中药五倍子的残留物作为原料,不需要任何其他的杂原子源,再经炭化和KOH活化就可以得到氮、硫共掺杂的多级孔炭材料。该材料具备与商业Pt/C材料相当的半波电势和电流密度的同时还展现出了更好的稳定性。Zeng等采用自组装方法合成制备了硼、氮共掺杂介孔炭材料应用于ORR也表现出了优异的电化学性能[121]。

3.2 介孔炭材料复合金属氧化物在ORR上的应用

金属氧化物与介孔炭材料复合也可以提高ORR的催化活性,例如Fe、Co以及Mn等元素的氧化物与介孔炭复合[122-129]。He等以SBA-15为硬模板制备得到有序介孔炭,然后通过浸渍的方法将α-Fe2O3纳米颗粒嵌在有序介孔炭的表面,形成有序介孔炭与氧化铁的复合物催化剂(OMCs-Fe2O3)[130]。氮气吸脱附测试结果显示,该催化剂拥有极高的比表面积(671 m2g−1)。由于这种独特的结构以及Fe2O3与有序介孔炭之间的协同效应,使得OMCs-Fe2O3的ORR催化性能相较于有序介孔炭有了较大的提高。在碱性条件下 OMCs-Fe2O3催化剂的起始电位为−0.06 Vvs.Ag/AgCl,电子转移数为3.79。此外,高结晶度的Fe2O3纳米颗粒还提高了催化剂的稳定性。Gan等将高活性的Co3O4纳米片(Co3O4-NSs)与介孔炭载体(CMK-3)耦合得到的Co3O4-NSs@CMK-3催化剂具有与商业Pt/C相当的电催化ORR活性[131]。由于CMK-3的极端疏水性,Co3O4-NSs垂直生长在CMK-3的外表面而不是有序孔道的内部。CMK-3中相互连通的O2扩散通道为具有高活性的Co3O4-NSs层提供了丰富的三相界面。二元金属氧化物与介孔炭材料的复合物同样被应用于电催化 ORR[126,129,132]。Li等以棒状介孔炭为载体,通过简单的水热方法在介孔炭的表面原位生长出反尖晶石结构的CoFe2O4纳米颗粒[132]。通过一系列的表征表明CoFe2O4纳米粒子与介孔炭之间有很强的耦合作用。合成的复合材料具有比较高的比表面积(150 m2g−1),且具有两套均匀的孔道(3.4 nm,19.1 nm)。在400 °C下热处理得到的样品CFO/RC-400表现出最好的ORR电催化活性。通过Koutecky-Levich公式计算表明CFO/RC-400在ORR过程中为四种电子转移路径。并且CFO/RC-400纳米复合物在ORR和OER过程中均显示出了优于商业Pt/C的稳定性。CFO/RC-400纳米复合物具有优异的双功能电催化活性,主要是由于复合物具有多级介孔结构以及CoFe2O4纳米粒子与介孔炭之间强烈耦合和协同作用。考虑到该材料的低成本、高活性和稳定性,CFO/RC-400纳米复合物可以作为ORR、OER双功能电催化剂应用于金属空气电池。

3.3 介孔炭材料复合金属非氧化物在ORR上的应用

除了非金属元素掺杂可以提高介孔炭材料的ORR性能之外,部分过渡金属(铁、钴、镍等)也可以用来修饰介孔炭材料进而提高其ORR催化性能,这些元素在地球上的储量丰富,成本低。与非金属元素类似,过渡金属元素掺杂到炭材料上也会产生新的活性位点,这些活性位点的产生大大提高了炭材料的电催化活性。Hu等制备得到聚苯乙烯@聚多巴胺-钴前驱体,之后通过热解的方式得到钴-氮共掺杂的介孔炭空心球[133]。聚多巴胺含有丰富的儿茶酚基团,能够与钴离子螯合,使得热解之后的钴能够在氮掺杂炭材料的空心球壳上均匀分布。通过该方法得到的钴、氮掺杂的介孔炭材料具有高比表面积,多活性位点和介孔结构,在 0.1 mol L−1(以下简写为M)的KOH溶液中表现出与商业Pt/C催化剂相当的ORR活性和稳定性。而在Fe-N-C的体系中,通常在体系中都有铁氮化合物、金属铁、铁炭化合物、氮掺杂炭材料以及Fe-N4存在,这就导致了这些组分对于ORR催化性能的贡献不清晰。为了研究各组分的作用,尤其是铁氮化合物,Wang等在合成铁氮纳米粒子镶嵌在介孔氮掺杂炭材料的过程中通过使用组氨酸提高了催化剂中铁和氮的含量,得到的材料与工业Pt/C催化剂相比,在碱性和酸性条件下都表现出了优异的催化活性[134]。通过结构表征、电化学测试以及密度泛函理论(DFT)计算得出结论:除了氮掺杂炭材料之外,Fe2N也具有ORR催化活性,ε-FexN(x<2.1)比ζ-Fe2N 更容易催化 O2还原。此外,研究还发现Fe2N与氮掺杂炭材料的协同作用也能大大提高该催化剂的ORR性能。Shen等通过DFT计算发现FeN2比FeN4具有更好的催化性能,由于其和*O2和*OH的中间体的相互作用较弱且能提高电子转移速率[135]。他们设计了一种特别的模板铸造方法在氮掺杂的有序介孔炭表面引入大量原子分散的FeN2基团可以促进ORR的电催化。其中的一个特殊环节就是在合成的过程中将铁前驱体预固定在模板(SBA-15)的表面,这样可以防止在后续的过程中Fe渗透到炭骨架中,并在后续使用氢氟酸刻蚀氧化硅的过程中去除多余的铁基颗粒。所得材料的理想模型是一个只包含高度活跃的原子分散的FeN2位点的材料。高角度环形暗场相(HAADFSTEM)和扩展X-射线吸收精细结构(EXAFS)等表征结果也验证了这一观点。在碱性条件下FeN2修饰的介孔炭催化剂表现出了比商业Pt催化剂更好的活性和O2的四电子还原的选择性。

综上,杂原子、金属、金属氧化物、金属非氧化物以及金属单原子等的掺杂与复合,赋予了介孔炭材料丰富的功能性,在ORR反应中表现出优异的催化性能。杂原子和金属单原子的掺杂使得碱性溶液中的催化剂活性已经接近甚至部分超越了商业化Pt/C,并且表现出更为优异的稳定性和耐甲醇性能。但在酸性条件下,杂原子掺杂介孔炭材料的催化活性与商业Pt/C还有一定差距,尚需提高。对于ORR,如何通过掺杂与复合的方式构建不含贵金属或者贵金属含量比较低的高性能催化剂是解决ORR反应工业化进程的重要方向。

4 介孔炭材料在 OER 上的应用

OER是电解水和金属-空气电池的重要部分,逐渐受到人们的关注。目前最先进的OER催化剂仍然是IrO2和RuO2,但Ir和Ru储量的缺乏以及价格的昂贵,严重阻碍了这两种催化剂在OER的应用[136]。为了满足OER的需求,人们正在研究高性能的碳基材料、过渡金属氧化物以及过渡金属非氧化物等电极材料[137-144]。然而过渡金属化合物,包括过渡金属氧化物、过渡金属非氧化物的导电性一般都比较差,将过渡金属化合物和介孔炭材料复合,不仅可以提高过渡金属化合物的导电性,还可以限制过渡金属化合物晶体的长大,增加材料的活性位点[132]。

4.1 杂原子掺杂介孔炭材料在OER上的应用

纯炭材料的OER性能不高。N、S、P等元素通过共价键的方式掺杂到炭骨架中,能够有效的提高炭材料的OER性能。氮掺杂可以改变邻近炭原子的电荷和自旋密度的分布,从而提高炭材料的OER性能。除了掺杂元素的种类外,掺杂元素的含量、在炭骨架中的结构类型以及材料的比表面积、孔结构都会影响材料的OER性能。如吡啶氮能够从相邻的碳原子中拉电子,从而促进带部分正电荷的碳原子对中间物种(*OH和*OOH)的吸附。而比表面积和孔道结构分别影响暴露活性位点的数量和传质性质[145,146]。加之杂原子掺杂介孔炭材料的价格相对低廉,近年来,人们对这方面的研究越来越多[142,147,148]。例如,Peng等用Fe2O3超晶格作为模板制备具有大孔径、高石墨化程度的氮掺杂有序介孔炭材料。由于这种材料具有高度有序的孔道结构、石墨化的炭骨架以及高的氮含量,因此其OER性能超过大部分炭基催化剂,甚至和贵金属氧化物(RuO2和 IrO2)的性能相当[142]。氮原子的掺杂对炭材料OER性能的提高进一步说明OER的活性中心来源于氮的掺杂。但作者并未对活性中心做明确的界定,也没有研究在催化剂的催化作用下,O2的析出机理。Wang课题组合成了高比表面积的氮掺杂大孔/介孔炭材料,其比表面积高达 1 810 m2g−1。OER 测试表明,这种材料的高比表面积和高氮含量有利于其电化学性能的提高,甚至超过了RuO2的电化学性能[145]。此研究还表明吡啶氮是材料OER活性的来源。Liu等以乙二胺为碳源、SBA-15为硬模板,制备了氮掺杂有序介孔炭材料[149]。该材料的表面积达到790 m2g−1,氮含量高达 5.9%。在 0.8 mol L−1的KHCO3体系中,该材料达到 10 mA cm−2电流密度所需的过电势为590 mV,低于氮掺杂非介孔炭材料和未掺杂有序介孔炭材料的过电势。此外,这种氮掺杂有序介孔炭材料还能100%选择性地将CO2电化学还原为CO。因此这种炭材料有望用作Zn-CO2电池的双功能催化剂[149]。

4.2 介孔炭材料复合金属氧化物在OER上的应用

介孔炭材料与过渡金属氧化物(Fe3O4、Co3O4、NiO和MnO2等)复合,一方面可以提高金属氧化物的导电性,另一方面介孔炭材料可以作为纳米反应器限制金属氧化物纳米颗粒的生长,从而暴露出更多的活性位点,并能够抑制金属氧化物在测试过程中的聚集。因此这种复合材料已经被广泛应用于OER过程中[58,150]。例如,将Co3O4和有序介孔炭材料复合能够提高Co3O4的OER活性[151]。作者认为Co3+是OH−的吸附位点,同时也促进*OOH的脱氢产生O2。Co3O4与介孔炭的复合材料具有远超纯Co3O4的活性位点,氮掺杂介孔炭材料中的吡啶氮也能提供活性中心。此外,复合结构提高了电荷转移和物质传输速率,因此该复合材料的电化学性能优于纯Co3O4和商业RuO2。由于Co3O4是一种高效的OER催化剂,杂原子掺杂介孔炭材料是一种高效的ORR催化剂,将两者复合可以构建一种高效的双功能催化剂。这种双功能催化剂已经在金属-空气电池方面得到广泛应用。Feng等将Co3O4嵌入氮掺杂CMK-3材料中,用作OER和ORR 双功能催化剂[124]。其中在 1 mol L−1的KOH体系中,用作OER催化剂时,达到10 mA cm−2电流密度的过电势为 365 mV,比较接近商业RuO2/C的过电势(322 mV)。介孔炭材料与二元金属氧化物的复合材料也被应用到OER 上[58,132,152]。如,Wang 等将 CoFe2O4嵌入到CMK-3中[132]。这种复合材料可以作为ORR和OER的双功能催化剂。无论是ORR还是OER,CoFe2O4/CMK-3的电化学性能都优于单纯的CoFe2O4材料。Liu等通过后负载的策略制备了Ni、Co二元金属氧化物和有序介孔炭复合材料(NixCoyOx+y@OMC)[153]。由于有序介孔炭材料的限域作用,NiCo2O3的晶体尺寸仅为4.0 nm。OER测试结果表明,NixCoyOx+y@OMC的电化学活性优于单金属氧化物复合材料(NiO@OMC和CoO@OMC)的活性。作者认为中间体物种(*OH、*O和*OOH)在NiO上吸附太弱;在CoO上吸附太强。而在NixCoyOx+y@OMC存在丰富的氧缺陷,这些氧缺陷不仅能够作为活性中心,还能够调节材料的电子结构。其中当Ni、Co的摩尔比为1∶2时,材料具有最高浓度的氧缺陷,因此NiCo2O3@OMC表现出最优的电化学性能,达到 10 mA cm−2电流密度的过电势为281 mV,并且能够在此电流密度下稳定连续测试230 h。

4.3 介孔炭材料复合金属非氧化物在OER上的应用

过渡金属非氧化物是良好的OER催化剂,如过渡金属氮化物、磷化物以及硫化物都已被广泛的研究[143,154,155]。为了提高过渡金属化合物的OER性能,人们构建了具有有序介孔结构的材料。例如,Yang等以KIT-6为模板制备了有序介孔镍、钴二元氮化物[59]。由于其大的比表面积、有序的孔道以及均匀的材料颗粒尺寸,因此在OER中表现出优异的性能(图6),达到10 mA cm−2电流密度的过电势为 289 mV。但目前将过渡金属非氧化物与介孔炭材料复合,并应用于OER的研究还比较少。

总之,介孔炭材料及其复合材料已经在OER领域有较多的研究,但目前的结果仍然不尽人意。其中杂原子掺杂介孔炭材料在OER上应用的过电势比较高,需要进一步降低其过电势。介孔炭材料与金属非氧化物在OER上应用的研究还比较不足。目前而言,介孔炭材料与金属氧化物的复合材料在OER上应用的研究是最为深入的。进一步提高作为金属氧化物载体的介孔炭材料的石墨化程度,达到提高炭材料在氧化电势下的稳定性,有望在未来实现商业化应用。

5 介孔炭材料在 HER 上的应用

氢能是一种清洁、可持续的能源,被认为是21世纪最有希望用于减少化石燃料使用的能源之一[156]。目前氢气的制备主要来自于石油裂解的副产物和碳氢化合物的催化重整,但这些氢气来源具有不可持续性。而电催化水分解产生氢气是一种可持续的、洁净的制备方法。目前,用于HER的催化剂活性最高的是贵金属及其合金等[157,158]。价格昂贵以及自然丰度低严重阻碍了贵金属在HER上的应用,也同时阻碍了氢能的推广[159]。为此,发展非贵金属基催化剂,如碳基、过渡金属化合物以及二者复合的材料等,是重要的发展方向[110,160-162]。介孔炭材料及其复合物由于其具有高的比表面积、良好的电化学活性和均一的孔道,已被广泛的研究。

5.1 杂原子掺杂介孔炭材料在HER上的应用

根据萨巴捷定律,当反应物种在活性位点上的吸附既不太强又不太弱时,材料会表现出最优的催化性能。杂原子(如B、N、P和S等)掺杂炭材料能够调节碳原子的物理和化学性质,从而改变中间体物种(如*H)在材料活性位点上的吸附吉布斯自由能,最终改变材料的催化活性[15,163-169]。而介孔炭材料的高比表面积能够使杂原子掺杂的炭材料暴露更多的活性位点,从而提升材料的HER性能。例如,Zhi及其合作者以SiO2纳米颗粒为模板制备了介孔炭材料,然后在介孔炭材料的孔道内负载S掺杂的C3N4材料(命名为SCNMPC)[170]。HER测试表明,SCN-MPC的电化学性能远胜于未负载在介孔炭上的S掺杂C3N4以及负载在介孔炭上的C3N4。DFT计算表明,S掺杂能明显缩小C3N4的带隙,提高其导电性。更重要的是,S掺杂还使得C3N4的电子密度重新分布,为HER的中间体提供更好的吸附中心,最终提高其电化学性能[170]。杂原子的共掺杂(如N-P、N-S共掺杂)对HER性能起协同作用,因此杂原子共掺杂炭材料的电化学性能往往优于单一元素掺杂的碳材料[15,164,165]。Qiao 等研究了 N、P 共掺杂对石墨烯的HER性能的影响。其结果表明,N、P共掺杂石墨烯的电化学性能优于N、P单独掺杂的石墨烯材料,甚至可以和Pt/C电极的性能相比较。作者通过理论计算发现,N、O作为电子的受体,P、S等可以作为电子的给体。当N、P单掺杂时,中间体都不容易在材料上吸附。当N、P共掺杂时,存在协同耦合效应。N、P共掺杂能够共同活化相邻的碳原子,增强氢原子在材料表面的吸附,从而提升材料的电化学性能[15]。随后,Chen等以多孔镍为基底,通过化学气相沉积法制备了N、S共掺杂多孔石墨烯材料。这种N、S共掺杂多孔石墨烯的比表面积高达1 320 m2g−1。HER 性能测试也表明,N、S 共掺杂的电化学性能比N或S单掺杂的多孔石墨烯的性能更好[164]。通过DFT计算表明,N、S共掺杂与石墨烯的缺陷的协同作用能够使得材料上的吸附氢(*H)具有最优的吉布斯自由能,从而表现出的性能比氮掺杂炭材料更优。Dai等以KCl和NiSO4为模板,制备了N、S共掺杂介孔石墨化纳米片[165]。这种N、S共掺杂介孔石墨化炭材料也表现出较好的电化学性能。

5.2 介孔炭材料负载金属在HER上的应用

Pt、Pd、Ru和 Ir等贵金属是高活性的HER催化剂[22,171-173]。将贵金属与介孔炭材料复合,既可以抑制贵金属的生长,提高贵金属的原子利用率,也可以抑制贵金属在电化学测试过程中的聚集[172]。例如,Joo等将Ru纳米颗粒负载在石墨化的管状有序介孔炭材料的孔道内,负载量为20%(命名为20Ru/OMGC),Ru纳米颗粒的粒径只有1.66 nm。由于Ru纳米粒子的高度分散,以及石墨化的管状有序介孔炭材料高的比表面积和大的孔体积,20Ru/OMGC表现出优异的 HER 性能。在 1 mol L−1的 KOH 体系中,20Ru/OMGC 达到 10 mA cm−2的电流密度所需的过电势仅为30 mV,此过电势小于商业化20Ru/C的41 mV。此外,20Ru/OMGC的电化学稳定性也比商业化20Ru/C优异[22]。Wang及其合作者将Ru纳米颗粒负载在三维有序多级孔碳材料。此材料的比表面积(598 m2g−1)远高于商业化 Ru/C 的比表面积(62 m2g−1)。其 HER 性能也同样超越商业化的Ru/C,也比负载在镍网上的RuO2更为优异[174]。Kraehnert等将PtRu合金纳米颗粒负载在介孔炭膜上制备成无粘结剂的电极材料[11]。在50 mV的过电势下,此材料的单位Pt的活性比商业Pt/C的活性高出5倍。作者认为此材料优异的电化学性能源于材料高的比表面积(1 349 m2g−1)、高度分散的 PtRu 纳米颗粒(1.6 nm)以及炭材料良好的导电性[11]。Li等将Pt纳米粒子负载在氮掺杂的有序介孔炭材料上[172]。此复合材料的Pt含量仅为7.2%,然而其HER性能无论在酸性体系还是中性或者碱性体系都优于商业Pt/C。这种物理限域制备高度分散Pt纳米粒子的方法,能够明显提高Pt原子的利用效率,从而减少Pt的用量[172]。Pak及其合作者将Pd纳米颗粒分别负载在非掺杂有序介孔炭材料和S掺杂有序介孔炭材料上[173]。结果表明S能够锚定Pd,因此S掺杂有序介孔炭材料上负载的Pd纳米粒子(1.0 nm)比非掺杂有序介孔炭材料上负载的要小(3.8 nm)。然而负载在S掺杂有序介孔炭材料上的Pd纳米粒子的电化学性能要比负载在非掺杂有序介孔炭材料上的差。DFT计算发现,S的掺杂使得氢原子吸附在Pd纳米粒子上的键能增加,因此降低了其HER性能[173]。Zhang等以泡沫镍为基底,通过软模板法制备了包覆在泡沫镍表面的介孔炭材料,同时Ir纳米颗粒负载在介孔炭材料上。这种材料表现出优异的 HER 性能,达到 10 mA cm−2的电流密度所需的过电势为 80 mV,Tafel斜率为 50 mV dec−1。此性能尽管略差于Pt/C电极,但明显优于后负载在泡沫镍上的Ru或者单纯的有序介孔炭材料[175]。

5.3 介孔炭/过渡金属非氧化物复合材料在HER上的应用

除了碳基介孔材料,人们也在广泛地研究过渡金属化合物(如碳化物、氮化物、磷化物和硫化物等),以减少贵金属 HER 上的应用[13,174,176-178]。过渡金属非氧化物与介孔炭材料的复合在HER上的应用也备受关注。其原因主要是:(1)介孔炭材料能够起到纳米限域作用,从而有效降低过渡金属非氧化物的尺寸;(2)过渡金属非氧化物与介孔炭材料的复合,不仅能够提高过渡金属非氧化物的导电性,甚至还能改变它们的一些物理性质,如电子费米能级、应力等;(3)介孔炭材料具有丰富的孔道,有利于物质在材料内部传输。

金属碳化物是一种高效的HER电极材料,近年来越来越受到人们的关注[179-185]。Chen及其合作者通过软模板法制备了负载Mo2C的有序介孔炭材料[179]。此制备方法可以通过改变钼源和碳源的比例调节Mo2C的含量,其中Mo2C的含量为26.5%的复合材料表现出最优的电化学性能。在 0.5 mol L−1的 H2SO4体系中,达到10 mA cm−2的电流密度所需的过电势为 160 mV。当Mo2C的含量进一步增加时,材料的电化学性能反而下降了。这可能是因为过多的Mo2C损坏了炭材料的孔道有序性[179]。Zhang等以MOF为前驱体制备了嵌入了纳米MoxC的介孔炭材料[186]。介孔炭材料抑制了MoxC的聚集,使得所制备的MoxC粒径仅为4 nm。因此,该材料在HER中表现出优异的性能,在 0.5 mol L−1H2SO4的体系中,达到 10 mA cm−2的电流密度只需要 89 mV 的过电势。其性能远远优于商业Mo2C在相同体系下的电化学性能。通过DFT计算,可以发现介孔炭与MoxC的复合不仅能提升MoxC的导电性,也能改变MoxC的费米能级,从而提升了MoxC的HER性能。Qiao课题组的研究结果也证实了相似的结论。他们所制备的Mo2C@介孔炭材料由于介孔炭材料的限域作用使得Mo2C具有超小的晶粒尺寸。从而提供更多的电化学活性位点,因此能够在 0.5 mol L−1H2SO4的体系中,以 140 mV的过电势实现10 mA cm−2的电流密度。炭层的存在除了提高材料的导电性,还能够抑制Mo2C在催化过程中的团聚,因此实现120 h的无明显电流密度衰减的长循环[180]。

金属磷化物(如CoP、FeP、NiP等)与介孔炭材料的复合也广泛的应用到 HER 上[13,176,177,187-191]。Li等通过软模板法制备了包覆在炭布上的有序介孔炭,同时纳米FeP嵌入在介孔炭的孔壁上[189]。在材料的制备过程中,介孔炭材料作为纳米反应器,限制了FeP的生长,使得晶粒尺寸小于5 nm。超细的FeP纳米颗粒为电化学反应提供了大量的活性位点,而炭布基底以及有序的孔道结构促进了电子和物质的传输。这种特殊的结构使得此材料在大电流密度下(300 mA cm−2)HER的过电势小于Pt/C。而大电流密度正是工业HER所需要的。此外,此材料还表现出20 h长测试几乎无电流密度衰减的优异稳定性。测试后的材料的TEM图片表明,材料测试前后保持着原有的形貌以及无FeP纳米颗粒团聚。作者认为FeP与介孔炭之间的相互作用是抑制FeP在测试过程中团聚的原因[189]。Guo等在不同孔道结构的介孔炭材料上负载CoP用作HER催化剂[13]。研究结果表明,负载在有序介孔炭材料上的CoP表现出最优异的电化学性能。该材料达到 10 mA cm−2的电流密度的过电势为 112 mV。此外该材料的Tafel斜率也小于其他材料,仅为56.7 mV dec−1。Xu 及其合作者以蛋白石为硬模板,F127为软模板制备出钴、氮共掺杂的三维有序大孔/介孔复合炭材料(图7a),随后将镍盐浸渍到三维有序大孔/介孔炭材料(OMM-CoN-C)上,经磷化后,得到负载了纳米Ni2P的三维有序大孔/介孔炭材料(Ni2P/OMM-CoN-C)。如图7(b-e)所示,三维大孔/介孔炭材料的TEM展现出有序排布的大孔以及随机分布的介孔。负载Ni2P后,其形貌保持不变。并且4 nm左右的Ni2P纳米颗粒均匀分布在炭材料上。随后对其进行 HER 性能的测试,结果表明,达到 10 mA cm−2的电流密度所需的过电势为68 mV(图8a),Tafel斜率为 37 mV dec−1[177]。Ni2P 纳米颗粒负载在OMM-CoN-C的性能优于Ni2P负载在其他载体上的性能(图8(c-e))。此外,Ni2P/OMM-CoNC也表现出优异的电化学稳定性,在10 mA cm−2的电流密度下测试20 h,过电势的值几乎不发生改变(图8f)。作者认为,三维有序大孔/介孔结构不仅可以实现高效的物质传输、还能抑制Ni2P颗粒的长大,使得Ni2P颗粒暴露更多的活性位点,最终实现优异的电化学性能[177]。

过渡金属硫化物也是一类高效的HER的催化剂[192,193]。Li等通过软模板法制备一种将有序介孔炭材料包覆在碳布上,同时介孔材料孔道内负载 FeS2的电极材料。在 0.5 mol L−1H2SO4的体系中,此材料达到 10 mA cm−2的电流密度时的过电势为196 mV。但对FeS2进行Co掺杂后,达到10 mA cm−2的电流密度为 92 mV[192]。层状过渡金属二硫化物,如MoS2、WS2等,也广泛地被应用于HER中。由于MoS2、WS2的基面具有低电化学氢析出活性,因此其电化学活性中心被认为是缺陷处或者边缘处。将MoS2、WS2与介孔炭材料复合能够缩小晶粒尺寸,暴露更多的边缘和缺陷。比如,Dong课题组以Fe3O4超晶格为模板,制备出石墨化的有序介孔炭材料。随后以此材料为载体,制备出在孔内外延生长的WS2[194]。由于孔道的限域作用,层状WS2被封装在孔道内,因此明显缩小了晶化尺寸,从而产生大量的边缘和S缺陷。此外,由于WS2沿着孔道生长,因此弯曲的WS2导致应力的存在。由于大量边缘、缺陷以及应力的存在,封装在介孔炭材料的WS2表现出优异的HER性能。在117 mV的过电势下实现 10 mA cm−2的电流密度,并且其Tafel斜率也比较小(56 mV dec−1)。随着封装WS2介孔炭材料的孔径增大,HER性能逐渐减小。作者认为这种现象源于WS2曲率的改变,导致应力的改变,从而影响了材料的电化学性能[194]。Suresh及其合作者将Ni掺杂的MoS2负载在CMK-3上,所制备材料的HER性能比其所制备的片状MoS2性能要好。作者认为介孔炭材料载体能够限制MoS2的生长,因此其电化学性能优于未负载在CMK-3上的片状MoS2[195]。

结合表1的结果,各种介孔炭基复合材料在HER反应上的催化活性表现为:贵金属(合金)/介孔炭复合材料 > 过渡金属非氧化物/介孔炭复合材料 > 杂原子掺杂介孔炭材料。贵金属(合金)/介孔炭复合材料抑制了贵金属的颗粒尺寸的长大,提高了贵金属的原子利用率,但目前贵金属(合金)/介孔炭复合材料的稳定性需还有待提升。过渡金属非氧化物/介孔炭复合材料的活性已经接近贵金属的活性,并且具有更加优异的循环稳定性。因此,这类材料更有希望实现商业化。而杂原子掺杂介孔炭材料在HER反应上的活性还很难满足实际应用的需求,需要进一步提升。

6 介孔炭材料在电催化有机合成上的应用

在有机合成中用电流替代危险、有毒的氧化还原试剂,是一种绿色、环保、成本较低的有机合成手段[196]。相比于传统的合成方法,电合成通常反应条件更温和、有良好的官能团耐受性和较高的化学选择性。在有机电合成化学中,底物分子通过扩散过程吸附到电极表面得失电子而被活化,在不同区域分别进行氧化和还原反应,得到的产物从电极表面发生脱附,然后扩散至电解液中。通过调节施加的氧化还原电位和电流密度还可以控制进一步的化学反应和步骤,从而减少副产物,缩短反应时间,提高产率和选择性[197]。

电化学通常所使用的炭质电极材料主要包石墨烯、玻璃炭、碳纳米纤维、炭黑、碳纳米管等。相比于固体金属电极,炭材料电极成本低、表面性质丰富可改性以及拥有好的稳定性和长寿命[198]。介孔炭材料作为炭材料的一个重要分支,具有很多优点,例如比表面积高、孔体积大、热稳定性和水热稳定性好、耐腐蚀性强、导电性良好等[199,200]。作为电催化的电极材料时有较大的电流密度,作为载体时可以很好的分散催化剂,在保证电催化性能的前提下减少贵金属的用量,因此在电催化有机合成领域有着广阔的应用前景。

随着时代的发展和社会的进步,环境问题日趋严重,大气、水质和土壤都受到了污染,危害人们的身体健康安全。卤化有机化合物是普遍存在于生活中的一种有机污染物,例如有机氯杀虫剂等。多溴联苯醚被广泛应用于多种聚合物材料阻燃剂,比如泡沫、树脂、塑料等。这些含卤有机物的大量使用已经逐渐影响到人们的生活[201]。降解卤化有机化合物包括焚烧、吸附、生物处理等方法,但这些在处理过程中可能会产生有毒中间体。相比于这几种方法,电化学脱卤具有反应条件温和、效率高、成本低等优势[202]。Cui等采用CVD法直接在石墨片上生长多壁碳纳米管,再通过电化学沉积将Pd纳米粒子负载在碳纳米管上,由于碳纳米管载体的多孔结构和限域作用,Pd显示出较小的粒径和良好的分散性[203]。相比于 Pd/石墨电极,Pd/MWCNTs/石墨电极用于5-氯苯酚的电催化加氢脱卤的性能更好。在水溶液中,温和条件下,低浓度的5-氯苯酚在3 h内完全降解,脱氯效率可达96%。Chen等在钛箔上合成了有序排列的碳纳米管,然后把钯纳米颗粒负载在碳纳米管上用作阴极材料,相比于Pd/Ti和Pd/石墨阴极,Pd/CNT/Ti材料具有更好的电催化 2, 4, 5-三氯联苯脱氯性能(6 h 接近90%)[204]。这归因于碳纳米管对Pd纳米粒子的良好分散性。

贵金属较为稀缺且成本高,大大阻碍了此类催化剂的广泛应用,相比之下铁、钴、镍等非贵金属储量丰富、成本低。过渡金属拥有许多独特的性质,被广泛研究,用以替代贵金属用于电催化脱卤反应。Gan等人使用氯化铁作为模板剂和铁源,盐酸多巴胺作为碳源和氮源,通过自聚合的方法制备了超薄Fe-Nx-C单原子催化剂,其具有分级多孔的结构和高比表面积(465 m2g−1)[205]。Fe-Nx-C材料可以同时用作芳香族氯化(ACR)反应的阳极和乙烯析出反应(EER)的阴极。在反应物浓度一定的情况下,与没有多孔结构的Fe-C和商用20%的Pt/C催化剂相比,Fe-Nx-C单原子催化剂有最高的乙烯(88.3%)和对氯苯甲醚(96.3%)选择性。Fe-Nx-C单原子催化剂性能优异是因为多孔结构提高了铁原子的分散程度,暴露了更多的活性位点,加快了传质效率。此外,DFT计算结果显示材料中丰富的Fe-N4位点既降低了中间态分子的形成能垒,同时也降低了产物的脱附能垒,有利于产物的及时脱出。Huang等人开发了模拟微生物脱氯辅酶的铁氮掺杂碳催化剂(FeNC)。由于FeNC具有较大的比表面积和孔隙率,提高了电子转移效率和电化学活性表面,促进了对底物的吸附,在真实地下水中的三氯乙烯电化学脱氯测试中表现出良好的效果[206]。

目前关于加氢反应的报道主要是热化学反应,依赖于高压或常压气态氢和一些昂贵甚至有毒的有机氢源,使得成本、安全性和可持续性成为不可忽视的问题。近年来,电催化加氢已经引起了关注[207]。与气体催化加氢不同,电催化加氢提供了一种在温和条件下氢化有机分子的方法,原位在电极表面生成原子氢,与底物分子进行反应,不需要高温高压驱动分子氢解离过程[208]。Ciprian等研究了在水介质中环己酮在氧化铝负载钯催化剂的催化和电催化加氢性能对比,在加入乙酸调节pH至5的情况下,经过4 h,环己酮可以通过电催化完全转化为环己醇,而催化加氢中环己酮几乎没有转化[209]。

相比于氧化物载体,炭材料由于其良好的导电性和稳定性,常被用作电催化加氢的催化剂或载体[210]。Xiao等使用硝酸镧和硝酸铁作为模板和造孔剂,(c)柠檬酸或(g)葡萄糖作为碳源,热解和酸刻蚀后得到了具有分级孔的多孔炭(PC-c和 PC-g)[211]。因为 PC-c的比表面积(1 228 m2g−1)和孔体积(1.20 cm3g−1)是 PC-g 的两倍,同时表面具有更丰富的官能团,暴露了更多的活性位点,增加了对底物的吸附,促进了电子转移,对4-硝基苯酚的电催化还原表现出更低的过电位(−0.445 V)和更高的峰值电流(108.8 μA)。其性能可与部分贵金属、金属氧化物或还原氧化石墨烯相提并论。

与纯介孔炭材料相比,介孔炭材料负载金属活性组分可以极大地提高金属的分散性,从而提高电催化的活性。Sheng等研究了多壁碳纳米管作为载体,在H2气氛下制备了负载Cu/CuxO纳米粒子的催化剂材料[212]。由于载体的电导率高,耐化学腐蚀强,对纳米粒子的分散性好,将其应用于硝基苯电化学还原中,转化率为44%,偶氮苯的选择性为82%。循环伏安法显示材料可以循环1 000圈而活性没有明显的衰减。Zhang等使用一步水热法合成了钴基金属有机框架(Co-MOF)和多孔炭复合材料,多孔炭骨架限制了Co-MOF微晶的生长,炭载体的包封给予复合材料更好的稳定性和导电性,促进电极和电解质之间的电子传输,同时改变了钴原子的电荷分布和表面吸附能,电催化硝基苯还原时表现出较好的催化性能和稳定性[213]。

生物质是一种绿色碳资源,通过生物质氧化或还原得到附属增值化学品可以提供一个可再生的原料平台,这可能是原油和天然气大宗化工行业的可持续替代品[214]。据统计,虽然现在可再生能源总量占全球一次能源供应总量的近18%,但其中55%以上来自传统生物质能,约30%来自大型水电[215]。生物质电氧化反应主要依赖于金属及其合金或(氢)氧化物、金属氮化物、磷化物、硫化物和一些(超)分子化合物催化剂[216]。依赖于介孔炭材料作为电催化剂材料用于生物质氧化或还原的研究还非常少。例如,5-羟甲基糠醛(HMF)被认为是最有潜力的生物质平台分子,由HMF选择性氧化为2,5-二甲酰基呋喃的文章逐年增加,但是直至目前,关于电催化体系的文献报道依旧非常缺乏[217]。

Zhang等采用介孔SBA-15作为硬模板,随后负载钌纳米粒子,再将炭前驱体浸渍到介孔孔道内,得到了Ru@OMC材料[229]。此材料应用于生物质油温和电催化加氢脱氧,反应后生物质油中的醇碳含量和多元醇的选择性增加。这是由于材料比表面积大(926 m2g−1),钌纳米颗粒被均匀分散且尺寸较小(4.2 nm),催化性能好。将生物质木质素转化为高附加值的化学产品,作为一种工业原料的生产途径也引起了广泛的关注[230]。Wang等通过NaBH4还原将PtNiB纳米粒子嵌入到CMK-3的孔道内,由于介孔对纳米粒子聚集和生长的限制,纳米粒子在炭载体上均匀分布且尺寸较小(2.98 nm)[231]。作者将 PtNiB/CMK-3 催化剂应用于电催化邻甲氧基苯酚氢化转化为生物质油,在温和条件下在60 min达到了98.9%的邻甲氧基苯酚转化率和90.3%的环己醇和环己酮混合物的选择性,另外对于其他木质素衍生酚类化合物也表现出较高的催化活性。PtNiB/CMK-3催化性能优异归因于引入硼掺杂之后可以有效地优化PtNi的表面电子结构,促进了底物活化吸附和电荷转移。同时CMK-3的介孔炭骨架和大比表面积(853 m2g−1)抑制了纳米粒子的团聚和溶解,使更多活性位点易于暴露,良好的导电性还提供了电荷传输的通道。

目前关于介孔炭及其复合材料在电化学加氢脱卤、电化学催化加氢反应、电化学生物质氢化脱氧以及生物质氧化等方面的报道逐渐增加,但所报道的电化学反应都是单分子的还原或氧化。复杂的多分子电化学反应,尤其是有机方法学的报道还很少。造成这种情况的原因可能在于研究方法学的有机化学家和研究介孔材料的科学家之间缺乏有效沟通。增进两者之间的合作,会促进介孔炭基材料在有机电合成方面的研究。

7 结论和展望

基于前文的总结和分析,介孔炭的结构和电催化性能之间的构-效关系可总结为以下几个方面:(1)从孔道结构角度出发,一方面,介孔材料的孔道连通性和孔道大小会影响物质向活性中心的传输速度,进而影响材料的催化性能。特别是较大尺寸分子,其反应过程中的位阻和取向也会受到孔道结构的影响。(2)从材料表面的角度出发,大的比表面积能够暴露出更多的活性位点,这一点对杂原子掺杂介孔炭材料的影响尤为明显。但是比表面积的实际利用率还与孔径的大小、客体分子的尺寸密切相关。因此,客体分子与孔道大小匹配的前提下,提高比表面积能够提高催化活性。(3)从材料骨架组成角度出发,不同的材料具有其自身的特点,即活性中心、活性大小、导电性、稳定性以及晶化的难易程度都不尽相同。这些材料与有序介孔炭材料复合,将会对材料上述的性质产生一定的影响。如不同组分之间存在电荷的转移,从而改变材料的电子结构;有序介孔炭材料的纳米限域作用限制金属、氧化物、非氧化物等的晶粒生长,提高金属的原子利用率,从而提高活性位点的密度。总之,材料的孔道结构、孔径、比表面积以及材料的功能化成分对材料性能的影响,往往不是单一因素的影响,而是各因素共同作用的后果。

介孔炭材料及其复合材料在电化学催化领域已经有了广泛、深入的研究,尤其是在电催化ORR、OER、HER等反应。杂原子掺杂介孔炭材料是一种高活性的ORR催化剂,并且原料来源广泛、制备价格低廉,有望能够取代Pt/C电极。介孔炭材料与金属化合物复合,不仅可以增强材料的导电性,还可以抑制金属化合物的晶粒的生长,使得金属化合物均匀地分布在介孔材料上,从而增加活性位点。此外,介孔炭材料与金属化合物复合可以制备出双功能催化剂,用于电解水或者金属-空气电池。但介孔材料及其复合物在合成及其在电催化领域的应用也存在着挑战和机遇。

(1)尽管软模板法和硬模板法在合成有序介孔炭材料上已经取得了长足的进展,但是通过软模板法合成的有序介孔炭材料在比表面积、功能化成分等方面还不是十分丰富。一些特殊结构的碳基介孔炭材料,比如单原子层石墨烯结构介孔材料还是十分巨大的挑战。

(2)杂原子掺杂介孔炭材料在ORR的研究已经很深入,但在OER、HER方面的研究目前还比较缺乏。在催化活性方面,杂原子掺杂介孔炭材料在OER、HER的活性都不高;在机理研究方面,对活性中心的认识还不够深入。

(3)利用高比表面积管状介孔炭材料制备双功能催化剂还是一个挑战。例如利用管状介孔炭材料(如CMK-5)的内、外孔道分别负载两种不同的催化剂,让两种催化剂在同一反应中起到协同作用,以提高催化剂的催化性能将是一个解决途径。

(4)目前人们对金属氧化物或者非氧化物与介孔炭的复合材料的研究集中在成分、晶粒尺寸、导电性、物质传输、比表面积等因素对催化性能的影响,但对金属氧化物或者非氧化物上的应力、孔道的曲率等因素的研究较少。从其他角度研究介孔炭复合材料,可能为材料性能提高提供新的思路。

(5)介孔炭材料及其复合物在电催化有机合成上的应用,特别是生物质转化,是一个非常有前景和潜力的方向,目前的研究还比较少,值得更多的研究者去探索发掘。电催化能够将氧化和还原反应分隔在两个电极上,可以实现两边反应的产物互不干扰,方便对产物的调控。

(6)单原子催化剂是一种高效的、高原子利用率的新型催化剂。将单原子催化剂负载在介孔炭材料表面,不仅能充分发挥单原子催化剂的性能,介孔孔道也能为单原子催化剂的高效催化提供高效的物质传输通道。

致谢

感谢国家科学技术部重点研发计划(2018YFE0201703)。

猜你喜欢

杂志排行

新型炭材料的其它文章

- 《新型炭材料》新版网站正式开通

- Guide for Authors (1)

- Optimizing the carbon coating to eliminate electrochemical interface polarization in a high performance silicon anode for use in a lithium-ion battery

- Glycine-derived nitrogen-doped ordered mesoporous carbons with a bimodal mesopore size distribution for supercapacitors and oxygen reduction

- 金属有机框架复合酚醛树脂基整体式亲水炭应用于空气水捕集

- 碳基电催化材料选择性合成过氧化氢研究进展