基于云平台的拌合站沥青罐液位监测系统设计

2022-02-13杜永杰

杜永杰,陆 艺,赵 静

(1.中国计量大学 计量测试工程学院,浙江 杭州 310018;2.杭州沃镭智能科技股份有限公司,浙江 杭州 310018)

0 引言

拌合站沥青罐是专门用于存放沥青的一种装置。为了实时掌握沥青罐液位信息,沥青液位的连续计量是非常重要的。通过监测沥青罐液位,可以分析沥青拌合站每日的沥青消耗量。传统的沥青拌合站采用人工估计和浮标测量沥青罐液位,没有输出电子数据,难以实现在线监测。目前的测量方案主要有:关学忠等人根据超声波测距原理测量储油罐的液位,但是超声波传播速度极易受沥青蒸汽影响,沥青罐内部温度较高,会对超声波传播产生较大影响;刘鹏利用雷达测距原理进行液位测量,但是内部的高温蒸汽会在传感器表面凝结,影响测量结果甚至会使结果完全失效,维护成本较大。本文系统利用单法兰压力变送器采集沥青罐液位信息,维护成本低,测量不受高温蒸汽影响。

采集到液位信息之后,需要将信息上传到云平台。拌合站往往处于郊区,距离基站较远,2G/3G/4G 网络信号较差、资费较高,而NB⁃IoT 的增益较高,覆盖区域广、月费低廉,可以很好地解决信号和成本问题。在同一基站的情况下,NB⁃IoT 比目前其他的无线通信技术增加50~100 倍的设备连接数,未来物联网设备增加之后,NB⁃IoT 设备不会受到影响。综合考虑拌合站现场的网络环境、模块成本、功耗和流量资费,本系统最终选择NB⁃IoT 网络。

随着云计算和大数据技术的发展,企业可以通过云平台远程监测拌合站生产过程中的各项数据,根据监测数据管控物料配合比,制定生产计划等。通过对生产过程的监控,可提高拌合站的生产质量。

根据NB⁃IoT 通信技术和云计算技术,本文设计并研发了拌合站沥青罐液位监测系统,实时监测沥青罐液位和沥青质量,使沥青拌合站能够全面掌握库存信息,为企业提供精细化控制物料成本的解决方案。

1 系统总体设计

拌合站沥青罐液位监测系统由传感器、监测主机、RabbitMQ 和沥青罐监测云平台组成。拌合站沥青罐液位监测系统架构如图1 所示。

图1 拌合站沥青罐液位监测系统架构

1.1 传感器

压力变送器测量沥青液位时,检测膜盒需要与沥青液直接接触。而沥青液具有黏稠、高温的特点,普通压力变送器的受压膜盒空间狭小,内壁非常容易粘附沥青液而导致测量结果不准确甚至完全失效。因此本文考虑使用单法兰压力变送器,这种变送器在测压膜盒外部设置了导压管和受压膜片,内部含有硅油,阻断沥青液与传感器的直接接触,从而大大提高了传感器的稳定性,测得数据不会出现大幅度的波动、滞停现象。

文中通过压力变送器和温度变送器采集沥青压力和温度信息;再通过内置电路将信息转成4~20 mA 电流信号,经过A/D 转换器传入STM32,实现沥青罐液位监测系统的现场数据采集。由于沥青密度和粘稠度受温度影响较大,故温度需要达到130 ℃以上,才能根据压力和沥青密度换算出准确的液位值。因此,本文需要同时采集沥青温度和压力,沥青罐内温度在130~190 ℃,本监测系统的沥青罐高度为2.35 m,传感器选型如表1所示。

表1 传感器选型表

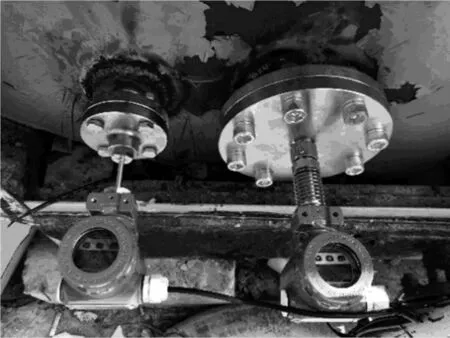

沥青罐为卧置的圆柱体,为了方便安装和维护,传感器安装在沥青罐侧壁高于底部0.35 m 处,传感器安装位置如图2 和图3 所示。

图2 传感器安装示意图

图3 传感器安装实物图

1.2 通信单元

NB⁃IoT 数据传输终端使用某公司的N560 NB⁃IoT DTU,设备包含心跳包功能,在不断电的情况下,设备可以一直在线。通过设置RabbitMQ 域名和消息队列名称,就可以实现信息上传。供电电压范围为DC 6~24 V,本系统使用DC 24 V 进行供电。串口数据接口支持RS 232、RS 485和TTL,串口波特率为1 200~115 200 b/s。

整个系统的数据传输结构包括本地数据传输和云端数据传输两部分,传输链路如图4 所示。监测主机内部的STM32 单片机接收到经过转换的数字信号之后,将对数据进行打包,将同一时间采集到的温度和压力信息捆绑在一起。STM32 通过RS 232 协议与NB⁃IoT 数据传输终端进行指令和数据交互。通过NB⁃IoT 网络将数据上传到RabbitMQ 服务器。在传输过程中可能出现短暂的掉线,但是变送器还是不断地将数据传输到STM32单片机,此时就需要将数据暂存在单片机的存储器内,等待网络正常之后再上传数据。RabbitMQ 服务器接收到数据之后,再从对应的消息队列获取信息,然后把获取的信息存储到SQL Server 数据库。

图4 数据传输链路

1.3 沥青罐监测云平台

监测沥青罐液位,实际上是为了保证沥青混凝土的生产。通过在沥青拌合站控制室上位机设置ODBC 来访问数据库,从沥青混凝土生产控制系统采集生产记录数据,包括每锅沥青混凝土消耗的沥青质量。将生产记录的沥青消耗质量作为标准值,可以校准本系统推算得到的沥青质量,实现系统的误差补偿。云平台的功能设计如图5 所示。

图5 沥青罐监测云平台功能设计

沥青罐监测云平台包括以下几个功能:

1)沥青混凝土生产管理:分为生产记录、配方管理、数据分析。生产记录包括各种原料的消耗质量和比例,根据生产的需要在云平台设置沥青混凝土生产配方,然后将配方下发到拌合站操作室。

2)库存管理:记录每一次沥青出库和入库信息,包括沥青型号和沥青罐编号,帮助拌合站合理控制沥青库存量。

3)沥青罐信息展示:显示沥青型号、沥青密度、温度、液位和质量、沥青罐固有参数。

4)沥青罐数采集记录:将所有时间点采集的沥青温度、液位和质量存入数据库,用于每日沥青消耗量分析。

2 硬件设计

2.1 监测主机设计

监测主机包括基于STM32 的主控板、N560 NB⁃IoT DTU 和A/D 转换器WP3082ADAM。本系统以ARM Cortex⁃M3 核的STM32F103RCT6 作为控制芯片,其优良的性能非常适用于监测主机的控制单元。监测主机硬件设计如图6 所示,WP3082ADAM 将变送器输出的4~20 mA 信号转变成数字信号,通过RS 485 传输到STM32 主控板,然后通过RS 232 把信号传输到N560 NB⁃IoT DTU。

图6 监测主机硬件设计

本系统使用的WP3082ADAM 是一款具有8 路单端模拟量输入(直流型4~20 mA)的A/D 转换器。使用RS 485 Modbus RTU标准通信。A/D转换的位数为12位,模拟量输入精度为±0.02 mA,外部供电电源为DC 9 V~30 V/2 W,完全满足沥青罐液位和温度信号的采集需要。

RS 485 通信模块使用MAX1487 芯片,其工作方式为半双工,能够消除大部分干扰,接收器能够探测到200 mV 的小信号。RS 232 通信模块使用MAX3232芯片,它利用两个电荷泵实现完整的RS 232 性能。MAX3232 能够将数据传输速率保持在120 Kb/s 以上,并且维持正常的RS 232 电平。

2.2 电源模块

电源模块分为开关电源、输入保护和降压转换。开关电源将220 V AC转变成24 V DC,给NB⁃IoT终端和A/D转换器供电。降压转换电路将24 V DC 转变成DC 3.3 V,给RS 485、RS 232 通信模块和STM32 供电。各个模块的供电要求如表2 所示。

表2 系统电源模块划分

当电路受到瞬时电压冲击时,输入保护电路的瞬态抑制二极管可以瞬间将高阻特性变换成低阻特性,通过吸收能量来稳定输入电压,防止电路受冲击而损坏。

3 实验结果分析

3.1 监测系统数据展示

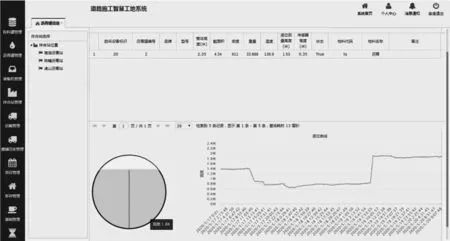

沥青罐监测云平台界面包括主界面和子界面,主界面显示沥青罐的实时状态、液位高度图和液位曲线图,子界面为其他模块功能。主界面如图7 所示。

图7 沥青罐监测云平台界面

3.2 沥青液位测量原理

根据静压式测液位原理,沥青静压力与沥青液位、密度有关,压力公式为:

式中:为沥青作用于压力变送器的静压力;为沥青液的密度;为重力加速度,取9.8 m/s;为压力变送器到沥青液面的垂直距离。

压力变送器内置芯片使用的默认密度值为1 g/cm,但是沥青密度是随着温度变化的,不同批次和型号的沥青液密度也不同,所以需要换算得到实际的液位值。标定实验使用的沥青型号为70#沥青,沥青供应商提供的沥青密度与温度关系为:

式中:为沥青液的密度;为沥青液的温度。沥青温度由温度变送器测量得到,然后根据沥青密度得到实际液位与压力变送器测得液位的关系。

3.3 监测系统沥青液位标定实验

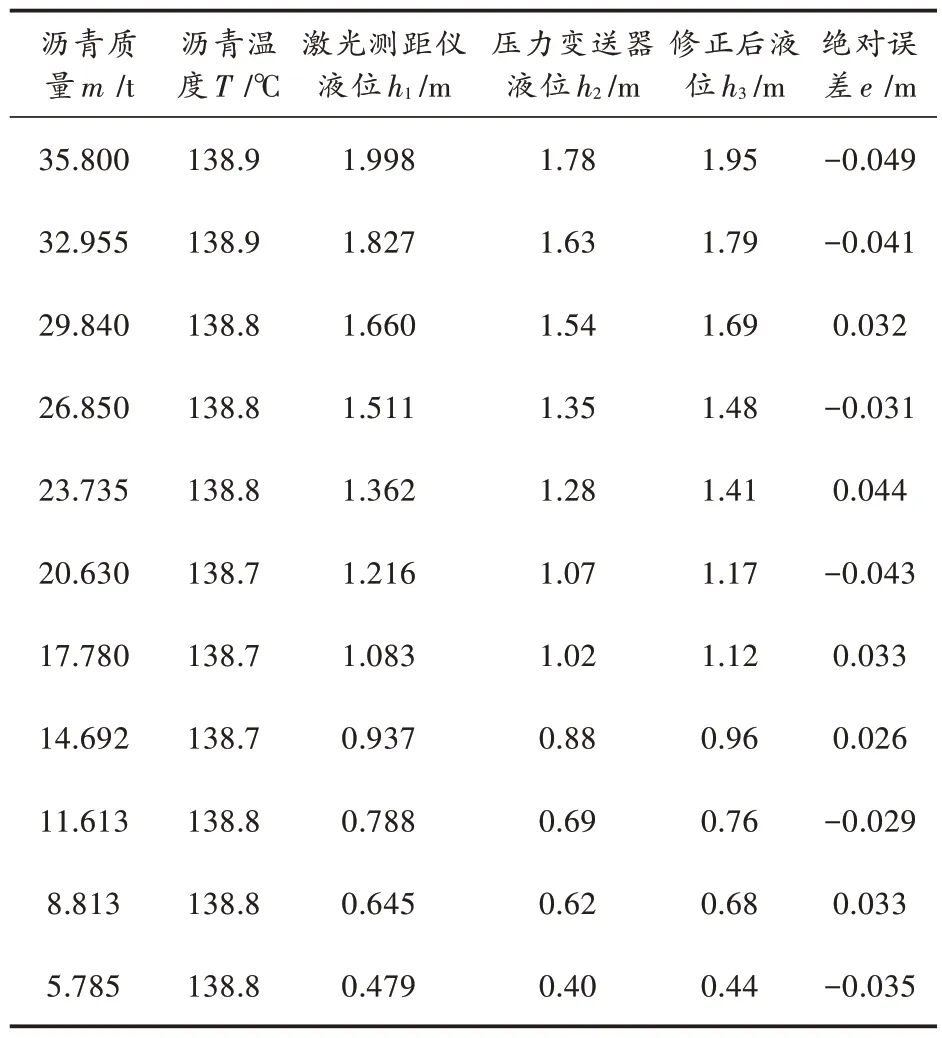

为了完成沥青液位标定实验,在沥青拌合站控制室安装数据采集软件,读取生产过程中每锅沥青混凝土的沥青使用质量。利用激光测距仪测量沥青液位,与压力变送器测量的液位进行对比,激光测距仪的精度为±1.5 mm,满足本系统的标定精度要求。拌合站沥青罐的容积为43 m。在沥青拌合站进行生产时,计量斗会对每次使用的沥青称重,将计量斗得到的沥青质量作为标准值。实验步骤如下:

1)彻底清空沥青罐内部的沥青,包括内壁上的残余沥青,当沥青罐处于空罐时,调节压力变送器显示液位为0 m。

2)沥青运输车将沥青装入沥青罐,直到沥青液位为2 m 时停止上料,通过拌合站地磅称重得到沥青运输车进站和出站的质量差值为35.8 t,即装入的沥青质量为35.8 t,温度变送器测得沥青温度为138.9 ℃,计算得到沥青密度为0.911 g/cm。然后开始生产沥青混合料,当沥青累计用量达到3 t 左右,待压力变送器显示液位值稳定之后,记录液位值,并用激光测距仪测量一次液位。

测量结果如表3 所示,其中为沥青罐内沥青总质量,为压力变送器液位的修正值,为修正后压力变送器液位与激光测距仪液位的绝对误差。

表3 沥青罐液位计标定实验测量结果

沥青温度变化范围为±0.2 ℃,对沥青密度的影响忽略不计。以激光测距仪测量的沥青液位为基准,压力变送器液位与激光测距仪测量液位的绝对误差的绝对值最大为0.049 m,符合沥青液位测量精度要求。

3.4 标定后监测系统数据分析

完成监测系统的液位标定之后,重新进行沥青液位测量,并计算沥青质量。实验步骤同第3.3 节,通过沥青运输车进行第二次装沥青。装入的沥青质量为35.25 t,温度变送器测得沥青温度为138.9 ℃,计算得到沥青密度为0.911 g/cm。然后根据压力变送器测量的沥青液位,结合沥青密度和沥青罐尺寸计算出沥青质量。测量结果如表4 所示,其中为推算沥青质量与真实沥青质量的绝对误差。

表4 液位监测系统数据分析

通过压力变送器测量得到沥青液位,计算得到的沥青质量与真实值的绝对误差的绝对值最大为0.88 t。误差来源为沥青液位测量误差。另外由于沥青液并不是纯净的液体,部分沥青会出现凝固,导致沥青质量计算存在误差。但计算得到的沥青质量还是可以作为沥青进货的参考依据,并为生产计划的制定提供数据。

4 结语

本文系统使用单法兰压力变送器测量沥青液位,解决了高温蒸汽和沥青结焦对传感器的影响。使用NB⁃IoT 网络上传测量数据,解决了网络环境差和成本高的问题。结合云计算技术,实现了安全稳定的远程监测。通过在沥青拌合站现场测试可知,沥青液位测量满足精度要求。通过计算得到罐内沥青质量,完善了沥青的库存管理,能够为拌合站的精细化管理提供技术支持。

注:本文通讯作者为陆艺。