安徽绩溪抽水蓄能电站地下厂房洞室群围岩稳定性分析

2022-02-12孙金辉沈霞琼

孙金辉,沈霞琼

(中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

1 问题的提出

抽水蓄能电站地下厂房具有埋深大、水头高、围岩稳定要求高等特点。因此,地下厂房洞室群围岩稳定及支护设计等研究对抽蓄电站的建设及安全运行具有至关重要的意义。FLAC3D又称三维快速拉格朗日法,是一种基于三维显式有限差分法的数值分析方法,它可以准确地模拟材料的屈服、塑性流动、软化以及大变形,尤其在材料的弹塑性分析、大变形分析以及模拟施工过程等领域具有独特的优点[1-2]。本文采用FLAC3D程序建立安徽绩溪抽水蓄能电站地下厂房洞室群数值分析模型,对施工开挖过程进行模拟,研究洞室群围岩开挖后的位移场、应力场和塑性区的分布特征,揭示应力集中部位和围岩潜在破坏部位的分布规律。

2 工程概况

安徽绩溪抽水蓄能电站位于安徽省绩溪县伏岭镇境内,距绩溪县城29 km。电站枢纽建筑物主要由上水库、下水库、输水系统及地下厂房洞室群和地面开关站组成。电站总装机容量1 800 MW,安装6台单机容量300 MW的混流可逆式水轮发电机组。地下厂房洞室群由3大主洞(主副厂房洞、主变洞、尾闸洞)、母线洞和出线洞、进厂交通洞、通风兼安全洞、排水廊道等附属洞室组成。主副厂房洞、主变洞、尾闸洞3大主洞平行布置:主副厂房洞开挖尺寸为210.00 m×24.50 m×53.40 m(长×宽×高),主变洞开挖尺寸为213.10 m×19.00 m×22.15 m(长×宽×高),尾闸洞开挖尺寸为173.85 m×7.80 m×19.70 m(长×宽×高)。主厂房洞与主变洞之间设6条母线洞以及主变运输洞、交通电缆洞。

地下厂房洞室群推荐方案置于输水系统中部偏尾部山脊的深部,主副厂房轴线位于CPD1长探洞桩号约0+790 m处,厂房轴线方向为N35°E,顶拱位于CPD1探洞以下约80 m。上覆岩体厚度为370~400 m。厂房区围岩为新鲜(似)斑状花岗岩,断层较发育,节理较发育—发育,岩体较完整—完整,局部完整性差,块状—次块状结构,局部为镶嵌结构,围岩为Ⅱ~Ⅲ类,局部为Ⅳ类,断层破碎带为Ⅳ~Ⅴ类,地下厂房洞围岩基本稳定,局部稳定性差。受断层及节理切割组合影响,西北角顶拱及端墙、南部断层f 228至f 240之间的顶拱和上、下游边墙为Ⅲ类。

3 数值计算条件

3.1 几何数值模型及边界

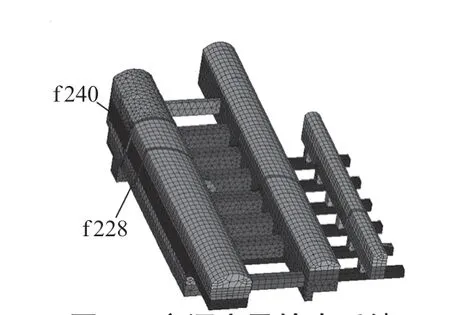

根据绩溪抽水蓄能电站地下厂房洞室群的布置情况,结合洞室围岩地质条件,采用FLAC3D程序建立数值分析模型。计算模型中包括主副厂房洞、主变洞、尾闸洞、引水洞、尾水洞、母线洞、主变运输洞、交通电缆洞等洞室,模型考虑f 228、f 240两条断层,有限元计算坐标系为:顺水流方向为X轴,机组轴线方向为Y轴,竖直向上为Z轴,其区域位置见图1。计算原点位于副厂房右端墙,高程0.00 m处,X轴范围为(-350.0,471.3),Y轴范围为(-350.0,558.0),整体三围计算网格见图2。

图1 数值计算模型区域示意图 图2 整体三维网格图

洞室群及断层实体模型见图3,主副厂房、主变洞、尾闸洞及输水系统的三围计算网格见图4。洞室及3大洞室洞周10 m范围内划分网格尺寸不大于2 m,洞周25 m范围内划分网格尺寸不大于5 m,共划分单元599 263个,节点103 427个。

图3 洞室群及断层实体模型图

图4 主洞室及输水系统三维网格图

3.2 岩石力学参数及屈服准则

地下厂房区岩体物理力学参数表采用地质报告中的岩体物理力学参数建议值[3],见表1。计算时取平均值。

表1 地下厂房区岩体及结构面物理力学性质指标表

对地下洞室岩体力学行为进行三维弹塑性分析,采用Mohr-Coulomb屈服准则。

3.3 支护结构模拟

地下厂房主要支护形式为普通砂浆锚杆和喷混凝土衬砌,故数值计算中分别采用Cable杆单元和Shell壳单元加以模拟。Cable单元可以模拟锚索(锚杆)轴向拉伸,也可以模拟两端粘结锚固剂(如水泥浆)沿加固长度上产生的剪切行为。Shell壳单元由几何形状和材料参数定义,一个壳构件被假定为3节点组成的均厚度的三角形,由这些三角形壳构件组成的面形成一个任意形状的壳。

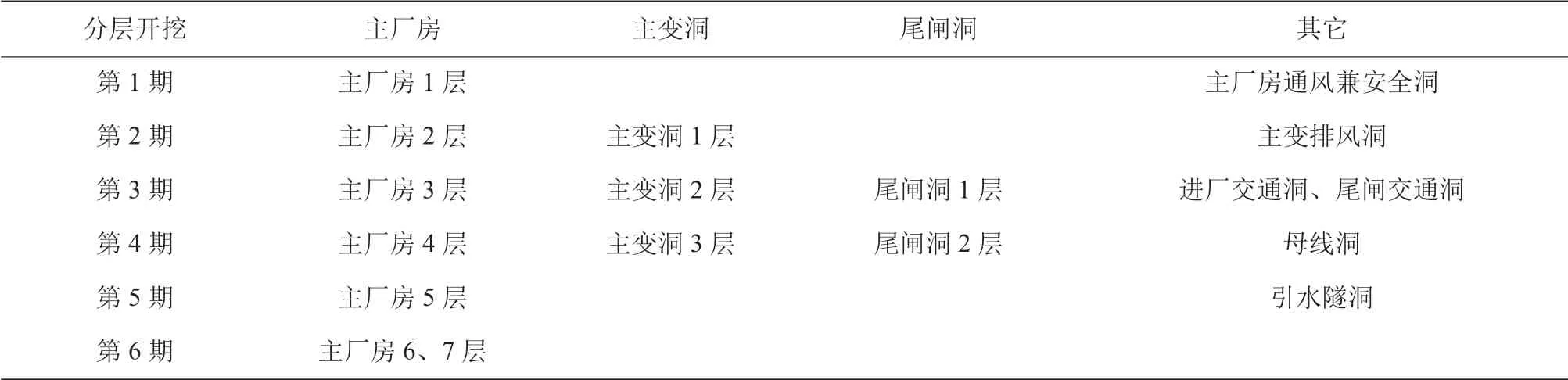

3.4 分层开挖方案

地下洞室采取分层开挖,边开挖边支护。主厂房、母线洞、主变洞及尾闸洞分7层进行开挖,其开挖顺序见图5。在仿真计算中也采用相应的分层高度和分层开挖方案(见表2)。

图5 地下洞室分期开挖示意图 单位:mm

表2 地下洞群分层开挖过程表

分层开挖过程中每期的计算施加步骤为:每一期洞室开挖部位材料赋予空模型,以模拟该层的开挖,激活该期洞周的Cable单元及Shell壳单元,以模拟洞周的支护,再进行有限元计算。

4 初始地应力场分析

输水发电系统三维地应力测试共完成3组孔,分别在CPD1-1厂房探洞桩号0+145 m和桩号0-132 m、CPD1长探洞引水岔管部位桩号0+873 m处的CZK1、CZK5、CZK6钻孔中进行,试验采用水压致裂法。试验孔位布置见图1,各孔组的三维地应力成果汇总见表3。

表3 钻孔三维地应力测试计算成果汇总表

对3种地应力场结果采用最小二乘法多元回归分析,得到3个自变量的回归系数:L1=1.158,L2=0.15,L3=0.295(L1为自重应力回归系数,L2为X向水平构造应力回归系数,L3为Y向水平构造应力回归系数)。回归分析中的复相关系数R为0.95,表明相关性好。各测点地应力计算数值与实测值之间的对比关系见表4。计算结果与实测数值吻合较好,在规律上保持一致。

表4 各测点地应力反演结果表 MPa

地下厂房区域(主要包括主副厂房、主变洞和尾闸洞)最大主应力为-13~-10 MPa,第二主应力为-11~-9MPa,最小主应力为-8~-7 MPa,X向正应力为-11~-8 MPa,Y向正应力为-10~-8 MPa,Z向正应力为-8~-7 MPa。总体而言,应力水平介于-13~-7 MPa。受断层f 240及f 228影响(特别是f 240),厂房机窝及尾水部分存在应力集中,在开挖支护过程中应引起重视。

5 计算结果分析

5.1 位移场与岩体变形分析

在洞群分期开挖过程中,地下洞室群岩体整体向洞内临空面移动,顶拱下沉、底板向上隆起、边墙向内移动,并且边墙移动量均大于顶拱和底板移动量。通过围岩稳定性分析计算,得出主副厂房洞、主变洞、尾闸洞的顶拱中点、角点和边墙中点等各特征点的变形。

各洞室开挖完成后,主厂房边墙最大位移发生在沿1#机组中心线截面上游墙中点处,为59.86 mm;受f 240和f 228断层的影响,沿1#、3#机组中心线截面边墙位移大于沿6#机组中心线截面边墙位移;岩梁处位移最大值出现在沿3#机组中心线截面下游岩梁处,为46.54 mm,由于受f 240断层的影响,沿3#机组中心线截面下游岩梁处位移明显大于1#、6#机组该处位移(分别为25.21 mm和29.01 mm);3个断面上游侧岩梁位移相差不大;1#、3#、6#机组中心线截面顶拱的竖向向下位移分别为26.81,38.26,29.35 mm。主变洞及尾闸洞位移一般相对较小,主变洞顶拱最大位移为23.67 mm,上下游边墙最大位移分别为11.27 mm和22.83 mm;尾闸洞顶拱最大位移为6.77 mm,上下游边墙最大位移分别为6.29 mm和29.48 mm。3#机组附近的位移分布见图6。

图6 3#机组剖面开挖完成后位移分布图 单位:mm

从位移的时间特点来看,洞室拱顶及边墙位移一般随开挖期逐渐增加(见图7)。另外,计算还表明主厂房第4期和第5期的开挖引起整个厂房围岩的位移增量较大,说明此2期是洞群开挖工程的关键期。

图7 1#、3#、6#各机组段主厂房关键部位位移随开挖期变化图 单位:mm

分析可见,洞群围岩位移表现出显著的时空特点,故洞室开挖过程中应加强一些大变形或变形增长较快的关键位置的监测。综合比较3大洞室位移可以看出,就位移值而言,主厂房>主变洞>尾闸洞。

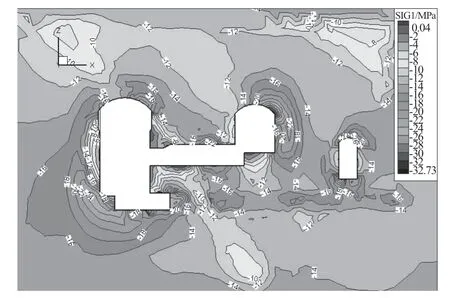

5.2 围岩应力成果分析

计算结果表明,岩体第一分层开挖时,主厂房、主变室和尾闸洞的拱座处都存在不同程度的压应力集中,随着洞室不断开挖和高边墙的形成,洞室围岩的应力增长较快。

洞室开挖完成后,围岩应力场重新分布,主厂房上下游边墙出现一定的应力松弛(-1~0 MPa),尾水管附近存在应力集中(-22~-18 MPa);主变洞下游拱座附近存在一定的应力集中(-31~-28 MPa);尾闸洞下游拱座及上游底板角点存在应力集中(-28~-22 MPa),上下游边墙存在一定的应力松弛(-1~0 MPa);母线洞与厂房交汇处存在应力松弛。对以上区域有必要通过加强支护等工程措施来控制。图8、9为主厂房沿3#机组中心线截面分层开挖结束后,第一、第三主应力分布图。

图8 3#机组剖面开挖完成后第一主应力分布图 单位:MPa

图9 3#机组剖面开挖完成后第三主应力分布图 单位:MPa

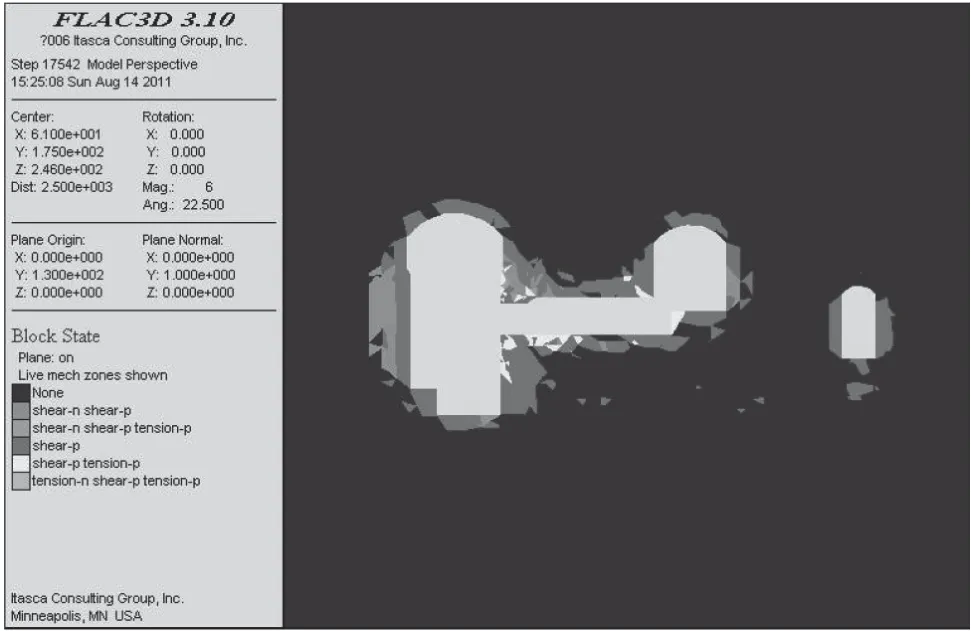

5.3 围岩的塑性区分析

厂房全部开挖后,洞周基本为剪切塑性区,在下游边墙与母线洞交汇处有少量张拉剪切混合塑性区,塑性区深度一般为7~8 m。但断层影响区域塑性区深度可达10 m,特别是1#、2#机组上游侧及3#机组下游侧,f 228断层影响较大,故断层影响带区域围岩应考虑进行长期稳定性观察。主变室开挖后,整个洞室围岩塑性区一般为5 m左右,但一些受断层和挤压破碎带影响区域的围岩塑性区可能较大;母线洞靠厂房侧与厂房交叉口围岩塑性区相对较大,可能达到10 m,见图10。

图10 3#机组剖面开挖完成后围岩塑性区分布图

通过设计方案,表5给出喷锚支护开挖计算破坏指标,第3期开挖完成后塑性区体积增加较多,破坏形式主要是剪切破坏,全部开挖完成后,累计破坏体积为9.028万m3。

表5 喷锚支护分层开挖计算破坏指标表

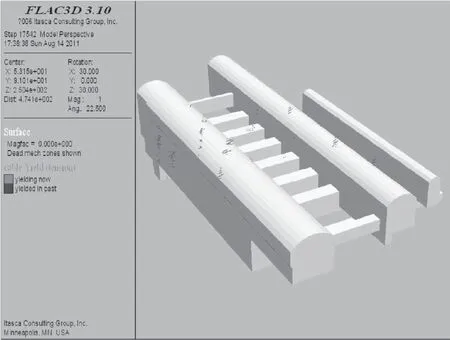

5.4 锚杆应力分析

表6为分层开挖完成后各锚杆应力比例表。由表6可以看出,至厂房开挖结束,达到屈服状态的锚杆比例为1.71%,锚杆应力超过200 MPa的比例为4.67%,绝大部分锚杆的应力值均不大。开挖完毕后达到屈服状态的锚杆示意见图11。从图11可以看出,处于屈服状态的锚杆主要集中于各洞室f 240、f 228断层出露处,3大洞室在该处均出现锚杆屈服。总体来说,支护设计方案基本能满足要求,但对上述提到的f 240、f 228断层影响部位需进行加强支护。

图11 开挖完毕后达到屈服状态的锚杆示意图

表6 开挖完成后各锚杆应力比例表

6 结论

通过对安徽绩溪抽水蓄能电站地下洞室群围岩稳定性进行综合研究,得出如下结论:

(1)厂址区域最大主应力为-13~-10 MPa,第二主应力为-11~-9 MPa,最小主应力为-8~-7 MPa。总体而言,应力水平介于-13~-7 MPa。

(2)地下厂房洞室群在开挖完成后,位移场的总特征为围岩向临空面方向发生移动:顶拱下沉、底板向上隆起、边墙向内移动,并且边墙移动量均大于顶拱和底板移动量。最大位移发生于1#机组中心线截面上游岩梁处,为44mm。综合比较3大洞室位移:主厂房>主变洞>尾闸洞。

(3)洞室开挖完成后,围岩应力场重新分布,主厂房上下游边墙出现一定的应力松弛(-1~0MPa),尾水管附近存在应力集中(-22~-18MPa),母线洞与厂房交汇处存在应力松弛。对以上区域须通过加强支护等工程措施来控制。

(4)穿越主厂房、主变洞及母线洞的f240、f228断层增大了主厂房上、下游墙的位移量和应力松弛范围,对厂房的稳定性存在不利影响。