密贴下穿地铁车站的新建通道开挖方法对比分析

2022-02-12杨宇杰江永旺牛晓宇章慧健

杨宇杰 江永旺 牛晓宇 章慧健

1.西南交通大学交通隧道工程教育部重点实验室,成都 610031;2.西南交通大学土木工程学院,成都 610031

大跨度断面隧道经常需要分部开挖,不同的开挖方案对支护结构及围岩的影响不同[1-4]。随着城市地铁建设的快速发展,新建隧道下穿既有隧道的现象也越来越多,当分部开挖涉及既有结构时问题就更为复杂。

苏斌等[5]以北京地铁10号线公主坟站密贴下穿既有1号线为例,采用精细化数值模拟分析了新建平顶直墙车站采用CRD工法分部开挖引起的既有车站结构竖向和横向变形规律,并以各个导洞衬砌完成时作为控制阶段节点,得到了不同控制阶段对上述变形的贡献率差异。张旭等[6]以北京地铁6号线朝阳门站—东大桥站区间隧道垂直密贴下穿既有2号线朝阳门站工程为依托,采用FLAC 3D模拟预测了密贴下穿施工引起既有地铁车站结构沉降规律和特点,并提出了相应的沉降控制方案。牛晓凯等[7]以北京地铁15号线奥林匹克公园站密贴下穿既有大屯路公路隧道工程为例,采用数值模拟对比分析了PBA八导洞法、PBA六导洞法、暗挖三导洞法、暗挖四导洞法这四种工法施工引起的地表及既有结构底板变形规律。Zhang等[8]以北京地铁5号线崇文门站下穿既有地铁2号线为例,对新建隧道采用分部开挖施工近距离下穿既有地铁车站或区间隧道的对策措施以及既有结构的变形特征进行了分析。毕俊丽等[9]以某暗挖车站密贴下穿既有地铁区间为例,通过FLAC 3D建立地层-结构模型分析新建地铁车站下穿段各分部施工引起既有线区间结构的变形。魏英华[10]以北京地铁16号线下穿4号线为工程背景,通过数值计算及现场监测研究城市地铁隧道中新旧地铁间穿越施工的相互影响,并对既有地铁变形进行了安全评估。

上述研究主要关注单一分部开挖方法。目前,关于下穿既有车站不同开挖工况的对比研究较少。本文以新建成都地铁8号线倪家桥站换乘通道密贴下穿既有1号线车站工程为依托,对比不同开挖方法对既有结构、新建通道本身以及围岩的影响,得到不同开挖工况的差异。研究成果可供城市新建通道密贴下穿既有车站等类似工程参考。

1 工程概况

1.1 新建通道与既有车站的相对位置关系

新建成都地铁8号线倪家桥车站换乘通道密贴下穿既有地铁1号线倪家桥站近接施工,两线在下穿段为正交关系,具体相对位置如图1所示。暗挖段密贴既有车站底板,暗挖段结构宽23.4 m,高9.05 m,下穿段长17.3 m。

图1 新建通道与既有车站的相对位置关系(单位:m)

1.2 支护参数

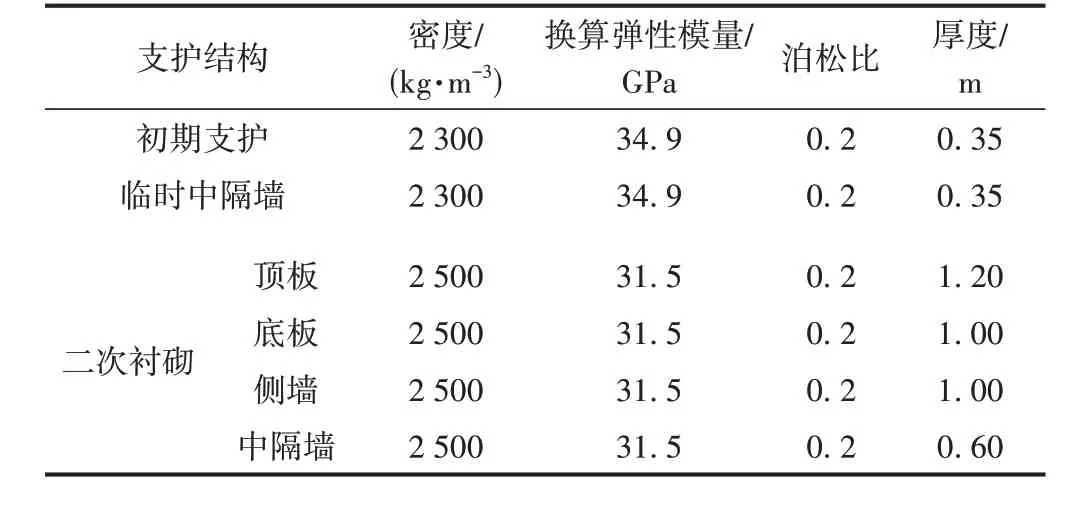

既有车站结构为一柱两跨,新建通道结构为两柱三跨(参见图1)。既有车站和新建通道的主要结构参数见表1。

表1 既有车站和新建通道的主要结构参数

1.3 拟定开挖工况

新建通道施工采用分部开挖,结合现场实际情况拟定了三种开挖工况,如图2所示。工况1:与现场开挖工况一致,将新建通道分5部10导洞开挖,拟定开挖顺序为①→②→…→⑨→⑩。工况2:将新建通道分4部8导洞开挖,拟定开挖顺序为①→②→…→⑦→⑧。工况3:将新建通道分3部6导洞开挖,拟定开挖顺序为①→②→…→⑤→⑥。纵向开挖进尺2 m,初期支护紧跟。

图2 新建通道开挖工况(单位:m)

2 数值模拟

2.1 计算模型与参数

运用FLAC 3D建立数值计算模型,如图3所示。对模型前后左右边界施加水平约束,底面施加竖向约束,顶面为自由面。采用实体单元模拟围岩及支护结构,分别服从Mohr⁃Coulomb准则和弹性准则。

图3 计算模型(单位:m)

土层物理力学参数见表2。支护结构计算参数见表3。其中,初期支护中的钢拱架(H型钢)作用按其弹性模量折算成混凝土考虑,具体计算方法为

表2 土层物理力学参数

表3 支护结构计算参数

式中:E为折算后的混凝土弹性模量;E0为原混凝土弹性模量;Sg为钢拱架截面积;Eg为钢材弹性模量;Sc为混凝土截面积。

2.2 计算结果分析

下穿施工对既有车站、新建通道本身以及周边围岩都会产生较大影响,分别从既有车站底板沉降、新建通道初期支护弯矩以及围岩塑性区的大小来对比分析各工况施工造成的影响。

2.2.1 既有车站的底板沉降

分别提取各开挖工况下既有车站底板的终态沉降值,见图4。可知:各工况下暗挖施工导致的既有车站底板沉降总体呈现沉降槽特征,最大值都出现在下穿段中心线附近;工况1、工况2、工况3的底板沉降最大值分别为4.13、4.62、5.35 mm;工况1底板沉降最大值分别为工况2和工况3的89.39%和77.20%,这说明工况1开挖方式对既有车站的底板沉降具有更好的控制作用。

图4 既有车站底板沉降

2.2.2 新建通道的初期支护弯矩

分别提取各工况下新建通道初期支护结构的终态弯矩,见图5。可知:整体上新建通道初期支护弯矩分布呈现框架结构弯矩分布特性,不同结构部位的弯矩从大到小的顺序是底板、侧墙、顶板;各工况下的初期支护终态弯矩基本都呈现左侧大于右侧的特征,即先挖侧的初期支护弯矩大于后挖侧,且最大值都出现在新建通道左侧底板角点处;工况1、工况2、工况3初期支护弯矩最大值分别为40.15、49.43、53.69 kN·m;工况1初期支护弯矩最大值分别为工况2和工况3的81.23%和74.78%,这说明工况1对新建通道初期支护弯矩峰值以及变形都有更好的控制作用。

图5 新建通道的初期支护弯矩(单位:kN·m)

2.2.3 围岩塑性区面积

根据暗挖段中点处横断面方向的塑性区分布模拟结果,暗挖施工主要对两侧墙处围岩扰动较大,对底板处围岩扰动较小。各工况的塑性区面积见表4。可知:塑性区主要为剪切塑性区;工况1的总塑性区面积分别为工况2和工况3的94.75%和91.32%,各开挖工况对周边围岩扰动差别较小。

表4 围岩塑性区面积 m2

3 结论

通过对比分析三种开挖工况下的既有车站底板沉降、新建通道初期支护弯矩以及围岩塑性区面积三个指标,得到以下结论:

1)开挖后既有车站底板沉降总体呈现沉降槽特征,最大值都出现在下穿段中心线附近。工况1底板沉降最大值为4.13 mm,分别为工况2和工况3的89.39%和77.20%,说明工况1对既有车站底板沉降有更好的控制作用。

2)初期支护终态弯矩基本都呈现左侧大于右侧的特征,即先挖侧的初期支护弯矩大于后挖侧,且最大值都出现在新建通道左侧底板角点处,其中工况1的初期支护弯矩最大值为40.15 kN·m,分别为工况2和工况3的81.23%和74.78%。

3)暗挖施工主要对两侧墙处围岩扰动较大,对底板处围岩扰动较小,塑性区主要为剪切塑性区,工况1的总塑性区面积为86.59 m2,分别为工况2和工况3的94.75%和91.32%。

4)总体来说工况1最优。与工况2和工况3相比,工况1的不足主要是工序复杂,施工空间相对狭窄,施工进度慢,施工成本相对较高。对于上述三种分部开挖方式,每一开挖部的大小对新建结构的影响最大,对既有结构的影响次之,对围岩的影响最小。