地铁第三轨检测系统的研发

2022-02-12程朝阳赵延峰刘正毅强伟乐张建魏世斌

程朝阳 赵延峰 刘正毅 强伟乐 张建 魏世斌

1.中国铁道科学研究院集团有限公司基础设施检测研究所,北京 100081;2.中国铁道科学研究院集团有限公司标准计量研究所,北京 100081

地铁的主要供电方式有第三轨(又称接触轨,见图1)供电和架空接触网供电。与后者相比,第三轨供电具有建设成本低、使用寿命长、维护方便、对城市景观影响小等优点。第三轨和走行轨的几何位置关系到第三轨的受流性能[1],直接影响地铁运营的安全和效率,故第三轨的定期检测维护十分必要。目前第三轨的检测主要采用传统的人工测量方式,效率低,误差大,且数据管理不便。

图1 第三轨位置

地铁第三轨检测系统采用结构光图像处理技术,可以提高检测速度和精度[2],减少人工测量的工作量。其主要测量参数为第三轨拉出值和导高。拉出值指同一横断面内第三轨的轨距点距离轨道中心线的横向距离,导高指同一横断面内第三轨的轨顶点距离轨道中心线的垂向距离。

受线路环境和牵引力的影响,检测梁会发生侧滚、摇头和振动[3],所以检测梁相对于轨道的空间位置随时在发生变化。第三轨线激光像机组件和走行轨线激光像机组件安装于转向架端部的同一检测梁,分别检测第三轨和走行轨,并对第三轨几何参数进行补偿,消除检测梁姿态变化引起的误差,从而得到较为精确的第三轨几何参数。

1 地铁第三轨检测系统设计

地铁第三轨检测系统的架构如图2所示。车厢内安装QNX(Quick UNIX)实时处理单元、图像处理单元以及数据处理单元。

图2 地铁第三轨检测系统架构

QNX实时处理单元安装有QNX实时操作系统、计数器卡和CAN(Controller Area Network)数据通信卡[4]。由QNX实时处理单元触发图像处理单元中的图像采集卡,同步采集第三轨和走行轨的图像信号。同时采用2台图像处理机分别处理第三轨和走行轨的图像数据,确保系统的处理速度。QNX实时处理单元接收来自车轮轴端的编码器脉冲,通过计算按0.25 m间隔发出脉冲信号,控制第三轨和走行轨的图像采集和处理,并接收图像处理机输出的轨距点和轨顶点数据,进而合成第三轨的几何参数。发送给数据处理单元,供用户使用。

2 实时处理算法

2.1 第三轨几何参数采集与处理

走行轨的单边轨距和高低的测量由左右走行轨线激光像机组件完成。第三轨轨面向下,距走行轨轨面的垂直距离仅200 mm,内侧面有尼龙防护罩遮挡,相机测量空间受到限制。同时第三轨检测系统的相机安装位置必须满足车辆限界要求和GB 50157—2003《地铁设计规范》中转向架上部组件距第三轨净距大于150 mm的要求。目前主流的工业相机和激光器因安装空间不够不便拍摄,因此在线激光摄像组件中采用直角棱镜,对激光器和相机镜头前的光路进行90°偏转,如图3所示。

图3 工业相机安装位置

走行轨的线激光摄像组件从轨道的斜上方拍摄,相机视窗内钢轨断面的图像清晰,上部图像无遮挡,在提取轨道特征点时可以轨顶面为基准,先提取图像中的轨顶点,然后在轨顶点以下16 mm处找出轨距点。测量第三轨时因第三轨轨面朝下,内侧面有防护罩、支撑架和其他设施,轨顶面区域的图像易受其他因素干扰。从现场采集的图像来看,第三轨内侧边缘不受磨损,特征稳定[5],因此将其作为钢轨特征点提取基准。采用图像匹配的方式找出第三轨内侧边缘,可以更加精准找出第三轨的轨距点和高低点。

图像匹配主要包括灰度匹配[6]和几何特征匹配[7-8]两种。灰度匹配速度快,但所采集的第三轨图像需要和对比模板中的角度、大小相近;几何特征匹配耗时较长,在第三轨的角度和图像变化较大时依然可以和模板准确匹配。综合检测车在运行时其相对于轨道的位置、角度均在发生变化,因此选用恰当的模板,并采用灰度匹配和几何特征匹配相结合的方式,在不同位置及存在阳光干扰、轨面不清晰等状态下仍能快速准确地检测第三轨。

2.2 车体振动补偿技术

1#、2#线激光摄像组件用于跟踪走行轨的特征点,3#、4#线激光摄像组件用于跟踪第三轨的特征点。将传感器、检测梁看作刚体,1#、2#线激光摄像组件测量该刚体相对轨道的偏移量,补偿3#、4#线激光摄像组件测量的第三轨几何参数。

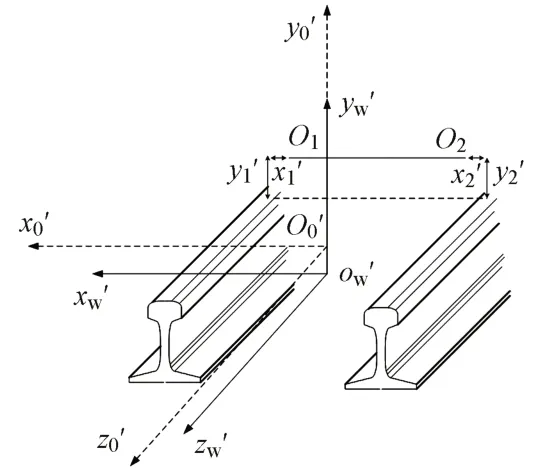

轨道横截面方向轨距点连线的中心点为O′w(图4),过O′w垂直于钢轨截面作O′wz′w,O′wx′w与O′wz′w垂直,建立全局坐标系O′wx′wy′wz′w。列车静止时,建立静态坐标系O′0x′0y′0z′0。两坐标系的平面O′0x′0y′0、O′wx′wy′w重合。

图4 全局坐标系及静态坐标系

无论是列车静止时还是在行驶过程中,1#、2#线激光摄像组件均可准确测量走行轨轨距点距检测梁水平距离的变化量以及轨顶点距检测梁垂直距离的变化量。设1#线激光摄像组件的测量值为x′1、y′1,2#线激光摄像组件的测量值为x′2、y′2,则静态坐标系原点O′0在全局坐标系O′wx′wy′wz′w中的坐标为

式中:O1O2为检测梁的长度。

设列车行驶过程中1#线激光摄像组件的测量值为x1、y1,2#线激光摄像组件的测量值为x2、y2,则动态坐标系O0x0y0z0(图5)的原点O0在全局坐标系O′wx′wy′wz′w中的坐标为

图5 动态坐标系

列车行驶过程中检测梁沿着x0轴、y0轴的偏移量分别为x和y。经过坐标系转换得到

将x和y作为振动修正分量,对动态坐标系中测量的第三轨数据进行修正,即可得到全局坐标系中第三轨的拉出值及导高。

3 第三轨检测系统准确度验证与应用

3.1 实验室验证

3.1.1 第三轨导高、拉出值静态准确度验证

根据第三轨检测系统现场安装和应用情况设计了等间距阵列标定针板,分别对第三轨和走行轨的线激光摄像组件进行标定。标定完成后,首先采用在钢轨内侧贴标准量块的方法[9]对线激光摄像组件的标定结果进行验证。然后将可移动的标定靶头(图6)安装在第三轨线激光摄像组件的标定插槽中,分别横向、垂向移动靶头到不同位置,通过波形软件查看左(右)第三轨拉出值、导高的变化,验证第三轨拉出值、导高的静态检测精度。

图6 第三轨检测系统静态准确度实验室验证

3.1.2 第三轨导高、拉出值动态准确度验证

为了验证第三轨拉出值、导高的动态准确度[10],在实验室搭建了第三轨测试环境(图7),检测梁安装在六自由度高精度电动平台上,第三轨和走行轨保持不动,检测梁横向、垂向以固定幅值、频率进行正弦振动,验证系统测量结果是否小于规定阈值。

图7 第三轨检测系统动态准确度实验室验证

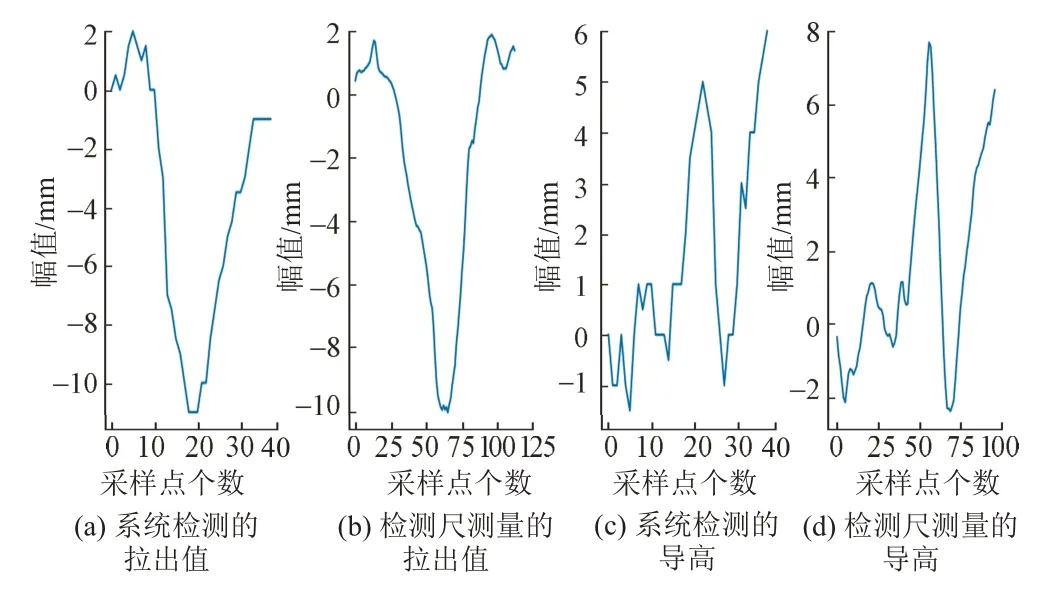

检测梁分别以横向40 mm、垂向30 mm幅值正弦波形式振动时第三轨拉出值、导高的输出值(图8)与标准值(第三轨与走行轨保持静止时标准值为0)的最大误差分别为0.8、0.7 mm,满足系统检测精度(±2 mm)的要求。实际上列车行驶过程中仅第三轨弯头部分垂向位置变化较大,其他地方第三轨和走行轨的垂向位置变化较小。

图8 检测梁正弦振动时第三轨检测系统输出结果

3.2 现场应用

在无锡地铁试验线上选取两处第三轨检测系统检测值较大的超限区段,采用第三轨检测尺进行人工复核。第三轨检测系统的检测值与现场复核值非常接近,见图9。

图9 第三轨检测系统检测值与现场复核值对比

3.3 动态重复性

2014年5月采用第三轨检测系统对无锡地铁1号线上下行线K3—K7连续5 km进行动态检测。参考TJ/GW 126—2014《轨道检测系统暂行技术条件》,对两次检测结果差值的95%分位数进行统计,结果见表1。可见:左右导高、拉出值差值的95%分位数均小于0.6 mm。说明该系统检测结果重复性较好。

表1 两次检测结果差值的95%分位数 mm

4 结语

基于结构光图像处理技术和车体振动补偿技术的地铁第三轨检测系统通过数次实验室动静态测试,检测精度均满足现场要求,已应用于无锡地铁1号线的定期检测。该系统有助于合理制定养护维修决策,打造安全、高效、经济的轨道交通。