新拌混凝土骨料分布均匀性表征方法及其应用

2022-02-12吴胜兴孙克纬沈德建

吴胜兴,孙克纬,沈德建

(河海大学土木与交通学院,江苏 南京 210098)

混凝土是由水泥、骨料和水等组成的建筑材料,其均匀性直接影响混凝土的服役性能和使用寿命[1-2],如果均匀性不好,会给混凝土结构造成极大的危害[3]。混凝土中粗、细骨料占总体积的70%以上,骨料分布均匀性是决定新拌混凝土均匀性的最重要因素。因此,开展新拌混凝土中骨料分布均匀性评价方法研究对保障混凝土结构性能和风险评估具有重要意义。目前已有一些混凝土骨料分布均匀性评价方法,如《混凝土搅拌机》标准中提出的方法[4],但这些方法存在过程繁琐、随机性大、缺乏明确的物理意义和应用范围窄等问题,因此亟待研究出可靠的混凝土均匀性评估方法。

颗粒分布的均匀性主要涉及以下4个方面的问题:

a.统计变量的选择。常见的统计变量包括颗粒个数、颗粒体积分数和颗粒位置等。颗粒个数普遍应用于流化床中固体颗粒混合均匀性的研究[5-8],但其忽略了颗粒粒径分布的影响。颗粒位置虽可快速获取颗粒在x、y和z轴3个方向的平均位置,但其无法综合表征颗粒在空间总体的均匀性[9]。而颗粒体积分数可全面分析当颗粒粒径相差较大时,不同颗粒分布的均匀性[10-11]。因此,对于包含不同颗粒组分及粒径分布的混凝土,宜选择颗粒体积分数作为计算颗粒分布均匀性的统计变量。

b.均匀性表征方法。目前主要利用平均值、相对差值、标准偏差、变异系数以及自定义特征值等表征颗粒分布的均匀性,基于这些特征值提出了临近法[5]、配位数法[6]、标准偏差法[8]、平均高度法[9]、Lacey指数法[10]、变异系数法[11]及搅拌熵法[12]等均匀性表征方法。但这些方法大部分无法直观表征颗粒分布的均匀性,且均匀性程度没有绝对意义。部分均匀性表征方法甚至没有明确的物理意义,如变异系数越大表示颗粒分布的均匀性越差,与人们的常规思维方式不一致。还有一些有物理意义的表征方法过于简化,不能全面地反映颗粒分布的均匀性。

c.统计样本信息获取方法。目前主要有试验分析、数字图像处理、数值模拟等手段。研究人员多采用传统抽样法、含量提取分析法等传统的试验手段,但其结果精度不高且过程繁琐[13];随后出现了雷达、超声波和射线跟踪标记法、搅拌器功率追踪等现代技术[14-18],但以上方法均是通过试验间接获取统计样本信息。此外,借助数码相机等辅助设备,通过数字图像处理技术可直接计算颗粒分布的均匀性[19-21],但该方法高度依赖设备精度。诸多学者利用EDEM软件模拟了混凝土搅拌过程[7,22-23],并对搅拌器进行统计区域划分,准确获取了统计样本信息。采用离散元(DEM)方法模拟搅拌过程中颗粒的行为特征可降低对相关设备和试验的依赖性,直接获取不同粒径颗粒的分布,并可反映统计区域对均匀性程度的影响。

d.计算方法的可拓展性。确保新拌混凝土的均匀性是一项具有挑战性的任务,尤其对于高性能混凝土[24]。由于高性能混凝土的外掺组分较多,组分含量的微小改变就会引起其均匀性的巨大变化[25]。同时,混凝土不同组分的颗粒粒径差异较大,对混凝土的和易性和经济性具有重要影响[26],是新拌混凝土均匀性的又一关键影响因素。而《混凝土搅拌机》[4]只给出了搅拌时间、振动时间以及立方体试块尺寸等参数的一般建议。另外,只有掌握搅拌过程中任意时刻混凝土的均匀性,才能更好地提高其均匀性。因此,新拌混凝土均匀性的计算方法必须具备可拓展性,以便对不同影响因素进行深入研究。

综上,有必要针对新拌混凝土提出一种具有明确物理意义、可定量调控均匀性程度并能考虑多因素影响的骨料分布均匀性计算方法。本文提出一种表征骨料分布均匀性的指标——均匀度,借助DEM法和EDEM软件建立了基于像素的均匀度数字化算法,并基于多个算例验证了该指标的正确性和合理性。

1 均匀度计算公式

将新拌混凝土的均匀度(U)定义为混凝土中粗、细骨料分布的均匀程度,其取值范围为0~1,且骨料分布的均匀性随该指标的增加而增大。均匀度计算公式推导过程如下。

取统计变量为统计区域内目标颗粒的体积占比。假设整个统计区域的体积为V,将其划分成n个局部统计区域,则第i个局部统计区域内的统计变量ai为

(1)

式中:Vpi为第i个局部统计区域内目标颗粒的体积,m3;Vi为第i个局部统计区域的体积,m3。

由于Vi不尽相同会导致各Vpi对比的维度不同,对ai进行标准化处理可得:

(2)

为简化问题,可将整个统计区域均等分,此时mi=1。则整个区域内的统计变量均值a为

(3)

(4)

(5)

根据均匀度的定义,对式(5)进行归一化和单调性处理,以控制均匀度的变化范围,并满足均匀度与骨料分布均匀性的正相关特性。得到均匀度的程度特征Udegree为

(6)

考虑被颗粒占据的局部统计区域个数nocc对均匀度的影响,得到均匀度的区域特征Uarea为

(7)

综合考虑均匀度的程度特征和区域特征,得到均匀度U的计算公式为

(8)

基于式(8)不仅可获得试件内骨料分布的均匀度,还可得到其他组分分布的均匀度。取所有组分分布均匀度的加权平均值作为该试件新拌混凝土的均匀度,取不同试件混凝土均匀度的平均值代表该批次新拌混凝土整体的均匀度。

2 基于像素的均匀度数字化算法

2.1 数据库的构建

数据库由材料库和空间库组成。材料信息包括混凝土组分种类、混凝土总质量、混凝土配合比、不同组分密度和颗粒粒径分布等。根据混凝土的质量和配合比确定各组分的质量,并进一步由密度确定各组分的体积。再根据颗粒粒径分布确定各组分不同粒径对应的颗粒数量,最终将材料信息转化为颗粒信息。

新拌混凝土总质量拟定为100 kg,其中水泥用量为351 kg/m3,砂子为702 kg/m3,石子为1 187 kg/m3,水灰比0.5,砂率为37%[27]。采用基于DEM法的EDEM软件[28]模拟新拌混凝土,文献[29]设置所有组分颗粒粒径大于10 mm,如水泥、砂和石子颗粒粒径均在12~16 mm,从而保证颗粒总数在10万以内,节约计算成本。

本文重点考察石子分布的均匀度,忽略水泥和砂的真实粒径分布。球形水泥颗粒直径统一设为8.0 mm;球形砂子颗粒直径统一设为11.0 mm;球形石颗粒的最小直径设为12.0 mm,最大直径设为32.0 mm。不考虑水分影响,并选择Hertz-Mindlin颗粒接触模型。根据Deng等[30]的研究结果选取颗粒间、颗粒和搅拌器间的接触参数,并设置石子、水泥和钢等固体材料物性参数[31]及石子级配[32]。

通过材料库获取颗粒组成信息,空间库跟踪并记录混凝土搅拌和成型过程中所有颗粒的球心坐标和半径等空间信息。当搅拌后的混凝土在立方体试块中成型后,将试件的体心以及所有颗粒的空间信息从EDEM软件中输出并储存到空间库中,然后利用Matlab重构所有颗粒在试块中的真实分布。

2.2 搅拌与成型过程模拟

利用ProEngineer软件三维建模对60 L强制式双卧轴搅拌机中的搅拌器进行模拟。搅拌器主要由搅拌轴和搅拌筒体组成,其材料为钢板。水泥颗粒、砂颗粒、石颗粒依次在搅拌器中生成,两搅拌轴旋转方向相反且转速均为46 r/min,搅拌时间为120 s。成型过程中需要先卸出混凝土然后倒入试模中抹平,采用立方体挖取式的方法取出搅拌器中的混凝土,将超出立方体上表面的颗粒刮去即完成抹平模拟,最终形成边长为150 mm的混凝土立方体试块。

2.3 颗粒的像素化

利用数字图像基的方法,将立方体试件中的颗粒系统转化成立方体像素系统,颗粒即由立方体像素系统中最小的基本单元——像素组成。通过颗粒与像素的包含关系,识别颗粒对应的像素,后续统计石子分布均匀度的操作都将针对像素进行处理。采用DEM法中的软球模型模拟混凝土组分颗粒,颗粒与像素间的关系即转化为球体与立方体间的关系[33]。颗粒与像素间的定量关系受其包含规则的影响。根据夏军武等[34]的研究成果确立颗粒与像素的包含关系,并将代表不同组分的颗粒转化为其包含的像素个数。基于像素的均匀度数字化算法中,将整个统计区域均匀划分成若干局部统计区域时,其包含关系如图1所示。

2.4 均匀度的计算

利用材料库得到不同组分及粒径的颗粒信息,并在空间库储存颗粒的空间信息,然后借助EDEM软件模拟混凝土的搅拌以及立方体试件的成型过程。

均匀度数字化算法的步骤如下:①将立方体试件划分成由大量立方体像素组成的像素空间,并对每个像素进行编号。②基于颗粒与像素的包含关系,对像素空间内每个像素按顺序进行逐次识别,重构立方体试件中的颗粒系统。③以像素空间作为统计区域,将整个统计区域划分成n个局部区域。④计算局部区域内目标组分颗粒的像素体积占比。⑤计算整个区域内目标组分颗粒的像素体积占比。⑥计算目标组分颗粒的像素占据局部统计区域的个数。⑦将以上参数代入式(8),求出目标组分在整个像素空间的均匀度。

2.5 基本算例的检验

利用本文提出的基于像素的均匀度数字化算法计算基本算例中3组颗粒分布对应的均匀度,从而检验该均匀度数字化算法的精确性。被检验的基本算例的3组颗粒分布均采用边长为150 mm、被分为27个局部统计区的正方体作为统计区,直径为5 mm的球体颗粒,边长为1 mm的正方体像素。

第一组共计27个颗粒,所有颗粒平均置于9个局部区域,或集中于1个区域,或平均分布于每个统计区。结果表明计算均匀度在0~1这个固定范围内变化,且所占据局部统计区个数越多,计算均匀度越大。该算例表明计算均匀度与颗粒分布均匀性成正比。

第二组采用27×2个、27×3个、27×4个和27×9个4种数量的颗粒,将其置于1个或平均分布在同层9个局部区或所有局部区。该算例的结果表明,当颗粒有相同的分布特征时,随着局部统计区域内颗粒数量的增加,均匀度将接近局部统计区被占满颗粒的极限值,使得颗粒分布逐渐更加均匀,最终均匀度提高。

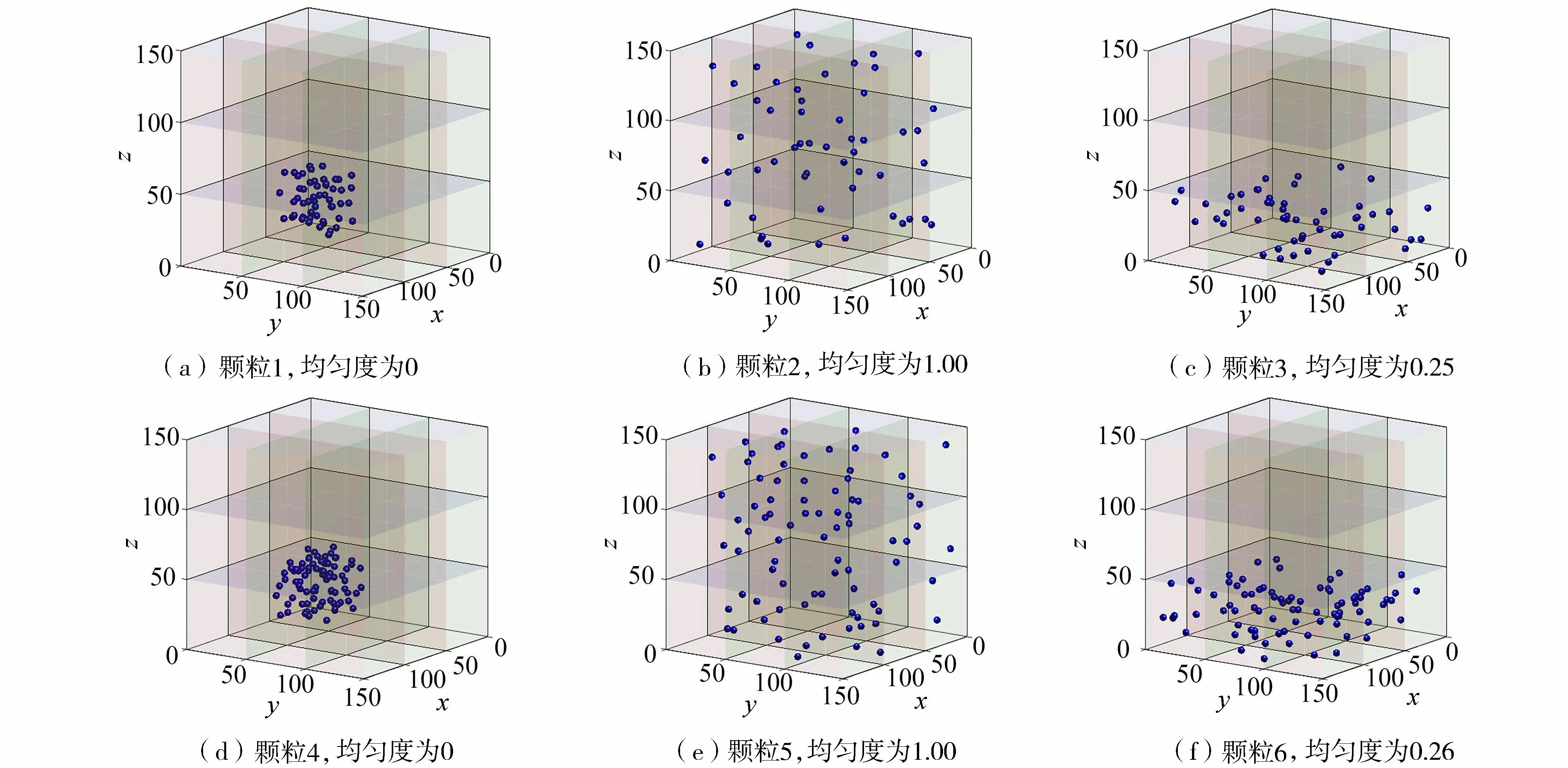

第三组采用27×4共计108个颗粒,只在同层9个或两层共18个局部统计区域中随机设置颗粒。该算例结果表明,颗粒分布均匀度与其占据局部统计区域个数成正比关系,其主要原因是随着占据局部统计区的个数增多,颗粒在整个统计区域内的分布趋向于更均匀。取算例中的6种颗粒分布及其对应的均匀度如图2所示。图2(a)和(d)中,颗粒分布绝对不均匀时的均匀度为0.00;图2(b)和(e)中,颗粒分布绝对均匀时的均匀度为1.00;而在图2(c)和(f)中,当占据相同分布区域时,颗粒多的比颗粒少的均匀度略大一点。因此,均匀度的计算符合颗粒分布的程度特征和区域特征。

图2 算例6种颗粒分布及其对应的均匀度Fig.2 Six kinds of particle distribution and their corresponding uniformity in examples

2.6 关键参数的合理确定

2.6.1 像素大小的确定

均匀度的精度由像素的大小决定,像素过大会导致其精度不足。混凝土立方体试件尺寸为150 mm,模拟混凝土搅拌120 s。以水泥颗粒为例,对整个统计区域进行均匀划分,求得像素边长和均匀度的关系如图3所示。随着像素边长的减小,均匀度逐渐增加;当像素边长减至1.50 mm后,可准确识别混凝土所有组分的颗粒均匀度达0.98并趋于稳定。模拟过程中混凝土的水泥颗粒粒径最小为8 mm,故建议像素尺寸取最小颗粒粒径的0.2倍。

2.6.2 局部统计区域个数的确定

在像素边长为1.5 mm且对整个统计区域进行均匀划分的前提下,对立方体试件边长分别进行2~10等分,此时局部统计区域个数为23~103,对应的石子分布均匀度如图4所示。不同搅拌时间下,均匀度明显受等分个数的影响,且随等分个数的增大而增大,增大趋势逐渐放缓。当等分个数达到4时,均匀度趋于稳定,此时可准确反映颗粒分布的均匀性。故在边长为150 mm的立方体试件统计区域中,建议取每边等分个数为4,此时局部统计区域个数为64。

2.6.3 局部统计区域大小的影响

设像素边长为1.5 mm,均匀划分64个统计区域,x、y和z坐标轴上4个局部统计区域的起点坐标均为(0,37.5,75.0,112.5)。当不均匀划分时,移动3个坐标轴上第2个局部统计区域起点坐标,移动距离对应的水泥颗粒均匀度如图5所示。当移动距离小于1.5 mm,即小于1个像素边长时,均匀度不变。当移动距离大于1.5 mm时,均匀度逐步下降。而当移动距离达到10 mm时,此时局部统计区域最大和最小体积之比为5,均匀度下降5%。建议局部统计区域的最大、最小体积比不宜超过5。

图3 像素边长和均匀度的关系Fig.3 Relationship between pixel edge length and uniformity

图4 立方体试件每边等分个数和石子分布均匀度的关系Fig.4 Relationship between the number of equalizations on each side of cube specimen and the uniformity of aggregate distribution

图5 局部统计区域移动距离和均匀度的关系Fig.5 Relationship between local statistical region movement distance and uniformity

2.7 新拌混凝土均匀度的总体评价

确定均匀度数字化算法中的关键参数后,可得到立方体试件中各组分不同粒径颗粒的均匀度,进而求得试件中新拌混凝土的均匀度,最终获得同一批次下6个试件中混凝土的整体均匀度。搅拌120 s后,各组分的均匀度如表1所示。

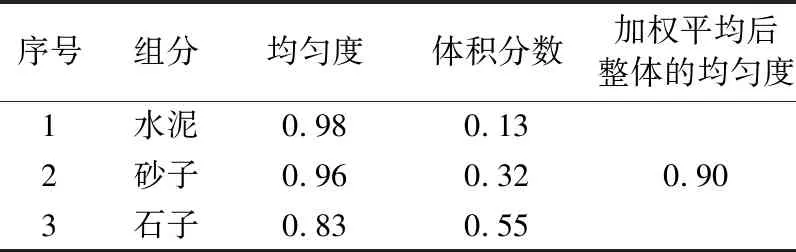

表1 新拌混凝土各组分均匀度

由表1可知,立方体试件中水泥、砂子和石子的均匀度依次降低,新拌混凝土整体的均匀度主要取决于石子的均匀度[35]。经加权平均后,该新拌混凝土整体的均匀度为0.90。通过计算得知同一批次下6个试件中混凝土的均匀度标准偏差为1.03%。即混凝土搅拌和成型过程中各组分分布的均匀性保持稳定,无明显差异。

3 均匀度数字化算法与已有方法的对比分析

3.1 与变异系数法的比较分析

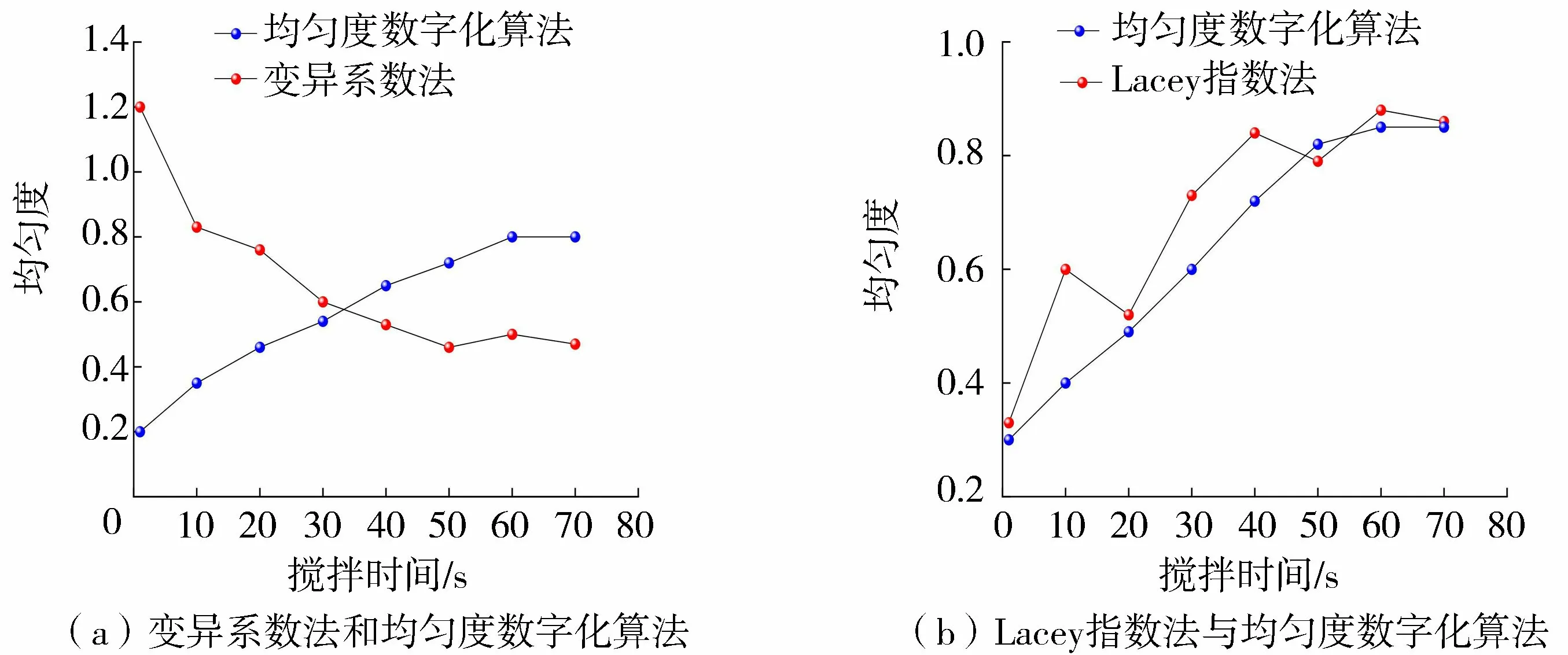

采用文献[11]中的模拟工况和统计方法求解石子分布的均匀性。算例采用3种球状颗粒分别模拟石子、砂子和水泥。石子采用32 mm和24 mm两种粒径,个数分别为1 000和5 000个;砂子颗粒直径为16 mm,个数为15 000个;水泥颗粒直径为10 mm,个数为40 000个。搅拌速度为46 r/min,时间70 s。按照均匀度数字化算法与变异系数算法求解石子分布均匀性结果,见图6(a)。

图6 两种计算方法下搅拌时间和石子分布均匀性的关系Fig.6 Relationship between mixing time and aggregate distribution uniformity by two calculation methods

由图6(a)可知,一方面,两种方法计算得到的石子分布趋于均匀的时刻一致,石子分布均在60 s时趋于稳定。另一方面,随着搅拌时间的增加,变异系数逐渐减小,石子分布均匀性由初始时刻的1.2减小至0.5;而均匀度逐渐增大,由0.2最终增长至0.8。由此说明,变异系数法和均匀度数字化算法均能表征石子分布均匀性的变化规律,均匀度数字化算法下石子分布均匀性逐步趋近于1.0,均匀度数值可以定量反映均匀性程度。而变异系数无固定变化范围,即混凝土各组分的变异系数不具有程度意义,只能定性比较各组分分布的均匀性。

3.2 与Lacey指数法的比较分析

采用与文献[36]一致的颗粒信息和搅拌顺序,设定颗粒直径分别为8 mm和5 mm,对应颗粒个数分别为10 000和30 000个。取立方体像素边长为1 mm,试件每边4等分,局部统计区域个数为4×4×4。剔除颗粒个数小于20的局部统计区域后,按均匀度数字化算法与Lacey指数法求解颗粒分布的均匀性。两种算法下搅拌时间与颗粒分布均匀性的关系见图6(b)。均匀度数字化算法与Lacey指数法的结果总体趋势一致,颗粒分布的均匀性都随搅拌时间的增加而增加,且在60 s时达到稳定,此时颗粒分布均匀度为0.86。但相对均匀度数字化算法,Lacey指数法的计算结果易受局部统计区域内颗粒分布的影响而波动。Lacey指数法的计算结果在相邻时刻波动最大值为0.28,而均匀度数字化算法结果单调增长直至稳定。

4 均匀度的应用

4.1 搅拌时间的确定

为了探究搅拌时间对石子分布均匀度的影响,将不同搅拌时间的混凝土倒入边长为150 mm的立方体试件中。不同粒径石子分布的均匀度随时间的变化关系如图7所示。不同粒径石子的均匀度均随搅拌时间的增加而增加。石子粒径越大,初始均匀度越低,均匀度达到峰值所需时间越长。直径为24 mm、12 mm的石子分布均匀度在40 s即可稳定,而直径为32 mm的石子需70 s左右。因此,为了获得稳定的石子分布均匀度,建议选取搅拌时间为70 s,用于后续模拟研究。

图7 搅拌时间和不同直径石子分布均匀度的关系Fig.7 Relationship between mixing time and distribution uniformity of aggregate particles under different diameters

4.2 振动时间的确定

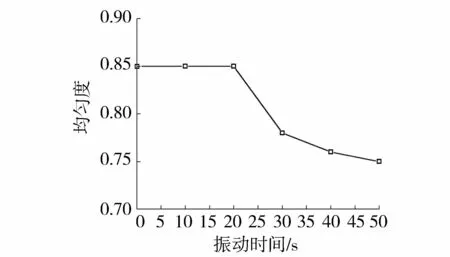

图8 振动时间和轻骨料颗粒分布均匀度的关系Fig.8 Relationship between vibration time and distribution uniformity of light aggregate particles

图9 立方体试件边长和石子分布均匀度的关系Fig.9 Relationship between side length of cube specimen and uniformity of aggregate distribution

对于轻骨料混凝土,振动过程中石子的上浮是制约其工程应用的主要问题之一,尤其是泵送施工的高强轻骨料混凝土,对其在振动过程中离析现象的研究尤为重要。选择圆球型页岩陶粒为轻骨料,粒径为20 mm,密度为1 250 kg/m3[37]。将搅拌70 s后的轻骨料混凝土倒入边长为150 mm的立方体试块中,在振动频率为50 Hz、振幅为0.5 mm的条件下振动。振动时间和轻骨料分布均匀度的关系如图8所示。

由图8可知,在0~20 s内,轻骨料分布的均匀度基本不变。随着振动时间的增加,轻骨料分布的均匀度逐渐减小,且在20~30 s内显著下降。石子移动速度与石子和砂浆密度差成正比[38]。轻骨料密度和砂子的密度差达1 350 kg/m3,因而轻骨料上浮的速度较大,振动时间达30 s时其上浮现象严重,均匀度下降明显。为了避免轻骨料上浮,轻骨料混凝土的振动时间应控制在20 s以内,与《轻骨料混凝土应用技术标准》[39]的要求一致。

4.3 立方体试块尺寸的确定

搅拌完成后的混凝土需要在一定尺寸的立方体试件中成型。将搅拌70 s后的混凝土倒入不同边长的立方体试件中,得到试件边长和石子分布均匀度的关系如图9所示。由图9可见,石子分布均匀度随试件边长的增加而提高,且提高幅度逐渐减小并趋于稳定。尤其当立方体试件边长从70 mm增加至90 mm时,石子分布的均匀度增长幅度达到0.18。而当试件边长达到90 mm,即约为石子最大直径的3倍以后,均匀度趋于稳定。因此,为了保证立方体试件中石子分布的均匀度,建议选取立方体边长至少为石子最大直径的3倍,该结果与李嘉进[40]的研究结论一致。

除了上述方面的应用外,均匀度数字化算法也被应用于评估石子级配和最大粒径对石子分布均匀性的影响。利用均匀度数字化算法分别计算在150 mm的立方体试件中单一、两种和多种级配的石子分布均匀度,结果表明各种级配混凝土在同一搅拌时间下,石子组成越复杂,其均匀度越大,达到稳定所需时间越短。该结果建议选择范围较宽的石子粒径分布可以获取较优的石子分布均匀度。

在评估最大粒径影响方面,应用均匀度数字化算法模拟含10 mm粒径的固载型微生物修复剂新拌混凝土的石子分布均匀度。结果表明,石子分布均匀度随着石子最大粒径的增大呈现出单一的下降趋势,且在石子最大粒径小于40 mm时,其下降程度微小,当石子最大粒径超过40 mm时,其下降程度显著。该现象主要原因是微生物修复剂颗粒密度相对于石子较小,因此它们的运动特征存在较大差异,石子的最大粒径越大,微生物修复剂颗粒与石子的相对运动速度越大,导致其分布的均匀性越差。由此,建议所用石子最大粒径不宜大于40 mm。

5 结 论

a.本文基于像素的均匀度数字化算法和已有方法的计算结果规律性高度吻合,而均匀度指标具有明确物理意义,且能够定量和准确地描述搅拌过程中颗粒分布均匀化程度。均匀度取值范围为0~1,石子分布均匀性随该指标的增加而增加,更符合人们的常规思维方式。此外,相对已有方法,均匀度算法拓展性强,计算稳定性好。

b.建议新拌混凝土搅拌时长不少于70 s,轻骨料混凝土振动时间不超过20 s,立方体试件边长不短于3倍石子最大粒径;采用较宽的粗骨料粒径分布(如连续级配);相同搅拌时间下获得较高骨料分布均匀度的需时更短。