带内楼板钢筋混凝土烟囱筒体滑模施工技术

2022-02-11林先环

林先环

(广州市第四建筑工程有限公司 广州 510220)

1 工程概况

广州市某热力电厂有烟囱一幢,高90 m,筒身平面为正方形,尺寸9.0 m×9.0 m,筒壁厚度有400 mm(标高0~30 m)、350 mm(标高30~60 m)、300 mm(标高60~90 m)三种。因检修及结构需要,烟囱内设楼板11层,板厚120 mm,每层楼板设有3个直径为2.2 m的圆形洞口,洞口在每层楼板的位置相同。烟囱内设3个排烟钢内筒,钢内筒自下而上贯穿通过楼板洞口,整个钢筋混凝土筒体主要用于固定内置的3 个钢内筒。烟囱筒壁及内楼板混凝土采用C35混凝土。

根据施工工序安排,烟囱主体结构施工时,首先施工钢筋混凝土筒壁与内楼板,施工完成后,再吊装烟囱内部钢内筒。本文主要针对烟囱钢筋混凝土筒壁与内楼板同步施工展开论述。

2 滑模施工设备介绍

带内楼板钢筋混凝土筒体结构滑模施工工艺,整个滑升设备主要由KHJ36 型液压控制台及滑模平台系统构成[1-2](见图1)。

图1 滑模平台系统Fig.1 Sliding Form System at Initial Sliding Period(mm)

⑴滑模千斤顶采用JDY-60 型松卡式千斤顶,该类型千斤顶具有能上不能下的特点,为单向作用千斤顶,每个千斤顶可承受30 kN 荷载,经计算,最少需要22个千斤顶,考虑筒壁四面受力均匀,共设置28个千斤顶,筒壁四面每面均匀布置7 个。千斤顶爬升杆采用A48×3.5 钢管,共28 根,千斤顶沿爬升杆向上爬升,爬升杆为整个滑升设备的支撑体,将整个滑升设备的自重及施工荷载向下传入钢筋混凝土筒壁。

⑵门架,采用16号槽钢焊接而成“∏”字形架[3-4],共28榀,门架为整个滑升操作平台的承重构件,门架、操作平台桁架、内外模板及门架围圈焊接连接形成整体,门架将滑模平台垂直自重荷载及施工荷载传递到爬升杆。

⑶围圈,为滑模平台模板的围护构件,选用12号槽钢制作,围圈将单片的滑模内外模板箍到一起,保证滑升系统模板形成整体而不发生变形,围圈还可将滑模提升过程中混凝土与模板产生的侧摩阻力及施工冲击力传递至门架,围圈在内模板与外模板上下部位设置1道,共4道。

⑷内模板、外模板,采用P2009普通定型钢模制作而成[5-6]。外模板高度1 200 mm,内模板高度900 mm,内外模板高差300 mm,此高度差可使内楼板混凝土顺利浇筑的同时,保证内楼板混凝土不从外模板外漏。整个烟囱钢筋混凝土筒壁在标高30 m、60 m处发生2次变截面,每次变截面筒壁收分50 mm,每次收分只需将内模板向外模板方向收50 mm,收分时将内模板与围圈切割,重新定位焊接。

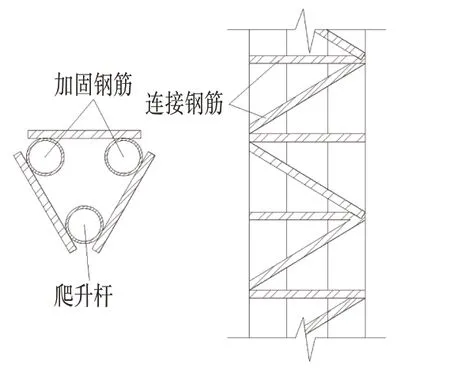

⑸空滑加固钢管,在施工至内楼板部位时需空滑滑模平台,此时爬升杆长度较长,或在门窗洞口部位,爬升杆脱空长度过长,立杆稳定性较差,需对爬升杆进行加固,可在每根爬升杆两侧提前预埋与爬升杆相同型号的2根加固钢管,爬升杆与两侧加固钢管采用C16短钢筋连接成支撑桁架体,增强爬升杆竖向受力稳定性[7-9]。

⑹内楼板支模脚手架,筒体内楼板浇筑采用传统扣件式支模脚手架,立杆采用φ48×3.0 钢管,立杆纵横间距不大于900 mm,立杆步距1.5 m,主龙骨及次龙骨采用80 mm×80 mm 木枋,底模侧模采用18 mm 厚建筑木夹板,支模脚手架搭设可随着滑模平台提升逐步搭设,缩短施工工期。

3 施工工艺

复核烟囱基础(测量放线)➝从基础标高处安装滑模平台系统➝开始浇筑筒体基础与筒壁连接部位混凝土、试滑滑升平台系统➝滑模系统荷载试验➝正常滑升筒体外壁混凝土至第一层内楼板顶部标高处停滑➝在筒体内搭设好钢管脚手架支模体系、绑扎内楼板钢筋→浇筑内楼板与结构梁混凝土➝按以上方法继续滑升滑模设备浇筑筒壁及筒内楼板混凝土,直至浇筑完成整个钢筋混凝土筒体结构➝拆除滑模施工设备。

3.1 测量放线、组装滑模平台系统

清理基础表面浮浆,找平基础面,检查烟囱基础标高、定位点,弹出筒壁线、支撑杆中心线、内外模板定位线及门架定位线等。

滑模平台组装顺序为:安装临时固定提升门架➝安装提升门架固定围圈➝绑扎基础以上竖向钢筋及提升门架横梁以下水平钢筋➝安装内外模板➝焊接内外模板围圈➝安装内外操作平台桁架、支撑及操作平台面板➝布置安装滑模平台系统油路➝电力系统安装➝液压系统试验➝插入支撑钢管➝筒壁浇筑到一定高度后外吊上人走道➝安装相应安全装置。

组装后的滑模平台系统各构件尺寸误差应符合相关规范要求。

3.2 滑模系统试滑

在滑模平台系统组装结束检查合格,同时,液压系统、运输设备及水电安装一切就位后,即可开始浇筑基础以上600 mm 筒壁混凝土,浇筑过程建立严格的浇捣制度,混凝土浇筑过程分层、均匀交圈,每层浇筑厚度300 mm,当模板内混凝土达到600 mm,且第一次浇筑的混凝土强度达到0.1 MPa 时(以时间推算),开始试滑滑模平台系统,滑模每次提升50 mm,之后每隔20~30 min 提升1 次,试滑阶段滑模平台提升应缓慢平稳。试滑过程中,全面检查滑升平台系统各构配件是否正常,混凝土脱模强度是否适当,分层厚度及均匀度是否合适,出模后的混凝土无拉裂及塌陷,对液压提升系统工作情况重点检查,发现任何问题,立即停滑采取措施,对整个滑模系统全面纠正。

3.3 滑模系统载荷试验

试滑滑模系统至基础面上1.5 m 标高处,确定滑模平台系统各构配件及液压提升系统正常后,需对滑模平台系统进行载荷试验,试验方法为:在操作平台均匀摊放钢筋(可利用已进场钢筋),摊放厚度根据计算确定,试验荷载以20%超载确定。载荷试验需加卸载3次,平台整体沉降量小于20 mm,即认为滑模系统荷载试验合格。

3.4 正常滑升浇筑筒壁混凝土

确定滑模平台系统各项性能合格后,正常滑升浇筑烟囱筒壁混凝土,按计划正常班次及流水分段,分层浇筑,每层浇筑200~300 mm,前后2 次滑升时间间隔不得大于1 h,平均每小时可提升150 mm,混凝土出模强度控制在0.3~0.6 MPa(贯入阻力仪测试)[10]。混凝土垂直运输采用塔吊+料斗。

地面设1 台扬程120 m 高压水泵,水泵接PVC 管将混凝土养护水泵送至滑模平台,PVC 管与烟囱外脚手架立杆绑扎连接,保证水的垂直运输安全可靠,PVC 管竖向每隔5 m 设开关1 个,每个开关接软管绕烟囱筒壁内外1周,软管开有小洞,养护用水可通过小洞四面均匀浇水养护烟囱筒壁。

滑升过程中,筒壁绑扎后纵向钢筋高出作业面竖向放置,悬空的纵向钢筋容易摆动,解决方法是:在高出模板面绑扎2~3 层水平钢筋及拉筋,将每个支撑爬升钢管临近的拉筋与爬升杆点焊[11],点焊之前应确保所有钢筋位置正确。

正常滑升浇筑筒壁混凝土时,随时检查滑模内外模板垂直度及各构配件变形,如发现问题,立即停滑,对问题部位调整加固。

3.5 内楼板施工

正常滑升烟囱筒壁混凝土将到达内楼板部位前,提前在每根爬升杆两侧埋设同样规格的钢管,用16#钢筋将爬升杆与加固钢管焊接连接(见图2),焊接过程随滑升过程逐步进行,直至筒壁浇筑到内楼板底标高处停止。在内楼板底标高停止浇筑混凝土,但滑模仍向上提升,每隔30 min提升1次,每次提升50 mm,空滑过程直到内模板底到内楼板顶部处停止,如图1⒜所示。每层内楼板部位滑升均按照以上方法进行。

图2 爬升杆加固Fig.2 Reinforced Climbing Pole Arrangement

内楼板支模脚手架随内楼板下筒壁混凝土浇筑过程同步搭设,因本烟囱每层内楼板面积不大,内楼板支模脚手架搭设速度可紧跟滑模滑升速度。

在滑模空滑完成后,搭设内楼板模板,绑扎内楼板及结构梁钢筋,验收合格后,开始浇筑内楼板及内楼板与筒壁连接部位混凝土,浇筑完成后,再次正常滑升浇筑筒壁混凝土,在滑升至接下来一层内楼板部位时,仍按照以上支模浇筑方法浇筑内楼板。

滑模在内楼板部位停滑造成的施工缝应进行处理。停止浇筑筒壁混凝土前,提前插入与竖筋相同规格的加强钢筋,加强筋每隔300 mm设置1道,防止施工缝造成筒壁受力削弱。在继续浇筑筒壁混凝土前,将粘结于模板与钢筋表面的混凝土块清理干净,停滑处混凝土表面残渣用水清走,继续浇筑筒壁混凝土时,施工缝以上20~40 mm处浇筑比筒壁混凝土高一号混凝土(C40)。

3.6 滑模平台系统拆除

滑升浇筑完整个烟囱时,需提空滑模平台模板,使模板与筒壁分离,提空模板前应在滑模支撑杆两侧按照以上方法插入加固钢管。

提空模板后,进行滑模平台系统的拆除工作。首先拆卸液压控制台、分油器、油路管及针阀,用吊笼吊至地面;接下来拆除滑模平台内外模板及模板围圈,仍用吊笼吊至地面;将余下滑模平台分割为4段,分别用塔吊吊至地面分解。

4 滑升质量控制

4.1 滑升过程水平度控制

滑模滑升过程中水平倾斜控制方法采用限位调平法[12]:在爬升杆上每隔250~300 mm 同一水平面画出标记,滑升至同一水平面某些千斤顶不在标记处,即认为平台发生倾斜,此时,提高或降低不位于标记处的千斤顶,直至所有千斤顶都位于同一标记处。

4.2 滑升过程垂直度控制

整个滑升过程垂直度控制采用线锤法[13]:在滑模平台四角分别设2个线锤,锤重10~15 kg,用细钢丝悬挂,细钢丝绳与滑模平台上固定的滑轮与放线器连接,随着滑模平台提升,逐渐放长细钢丝绳,滑模平台垂直度偏差可以从线锤与地面固定点的相对位移观察出来。

滑模滑升过程中若出现垂直度的偏移。采用水平高差控制法调整:将偏移后高度较低一侧千斤顶升高,使原来高度较低一侧千斤顶高于原来高度较高一侧千斤顶,然后整体提升滑模平台一定高度,随着滑模平台的整体提升垂直偏差逐渐被纠正。

5 结语

带内楼板钢筋混凝土筒体滑模施工技术是改进传统滑模技术后形成的施工技术,施工难点在于滑升浇筑筒壁混凝土过程中,同时浇筑内楼板混凝土。

此施工工艺可大大提升滑模施工速度,缩短施工工期,操作可行性较强,还可兼顾筒体浇筑的质量、安全,为同类工程施工提供了一条新思路。