动静载荷下含软弱夹层巷道围岩稳定性分析

2022-02-10郑禄林陈庆港林健云田友稳

兰 红,郑禄林,陈庆港,林健云,邱 青,赵 禹,田友稳

(1.贵州林东煤业发展有限责任公司龙凤煤矿,贵州金沙 551800;2.贵州大学矿业学院,贵州贵阳 550025)

由于长期高强度开采,浅部矿产资源日益枯竭,国内外矿山已逐步进入深部开采[1-3]。深部巷道围岩处于复杂的地质环境中,受“三高一扰动”的影响,巷道围岩的力学和工程性质发生了较大变化,使得深部开采过程中爆破、矿震等动力扰动和巷道围岩破坏的强度、频率和复杂性都显著增加[4-6],研究动静载荷下巷道围岩变形特征显得尤为重要。此外,当巷道围岩存在较为软弱的夹层时,自身承载性差,巷道易失稳,使得巷道围岩控制难度大大增加[7-8]。前人研究了动静载荷下巷道围岩变形特征。陈川[9]、宋希贤等[10]、温颖远等[11]采用多种方法,对动力扰动下巷道变形破坏特征展开研究;WU 等[12]、FAN 等[13]、王春等[14]、黄海余等[15]运用数值模拟的方法,对深部巷道围岩变形特征进行了分析,对支护方法的改进提出了合理建议。在软弱夹层对巷道稳定性影响方面,胡斌等[16-17]采用理论分析的方法,建立描述软弱夹层特性的本构模型;王辉等[18]建立了软弱夹层复合顶板的力学模型,揭示了围岩在软硬不同岩性岩石中的应力传递效果并提出了相应支护方式;DUAN等[19]在收集地质、施工、监测和试验数据的基础上,提出了巷道围岩软弱夹层原位观测综合方案。上述研究分别针对动静载荷或软弱夹层对巷道围岩稳定性的影响,但是两者结合下的巷道围岩变形特征及其控制方面的研究很少。为此,以贵州林东煤业发展有限责任公司龙凤煤矿深部某运输巷道为研究背景,运用FLAC3D数值模拟软件对动静载荷作用下含软弱夹层巷道力学响应特征进行研究;对比分析巷道分别受静载与动载条件下含软弱夹层巷道围岩变形破坏的相对变化情况,得到动静载荷下巷道围岩位移变化与塑性破坏分布特征;针对矿井巷道实际情况进行了支护优化。

1 工程地质概况

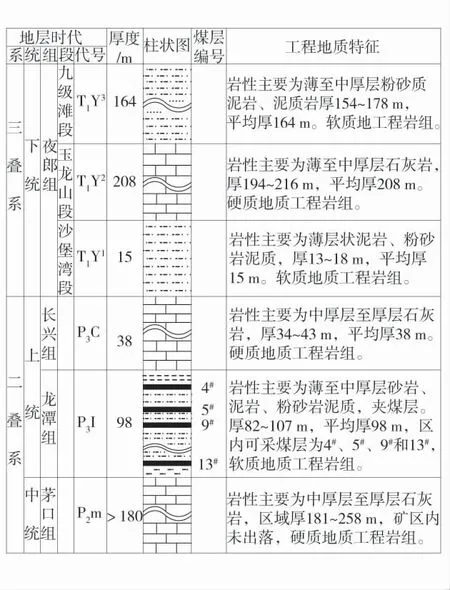

龙凤煤矿位于贵州省金沙县南部,采煤方法为综合机械化采煤。矿区内含煤地层为海陆交互沉积岩,矿井地质综合柱状图如图1。

图1 龙凤煤矿地质综合柱状图Fig.1 Comprehensive geological histogram of Longfeng Coal Mine

主采的9#煤层为全区可采煤层,平均厚度2.88 m,结构简单。9#煤层平均埋深612.5 m,煤层顶板一般为粉砂岩、泥岩、细砂岩,底板一般为泥质粉砂岩与粉砂质泥岩。煤层开采过程中,盘区运输巷道受机械振动、矿震、开挖等动载荷的影响,原有支护结构失效,围岩发生大变形、顶板冒落,严重威胁开采的安全高效进行。

2 数值计算模型与方案

2.1 数值计算模型

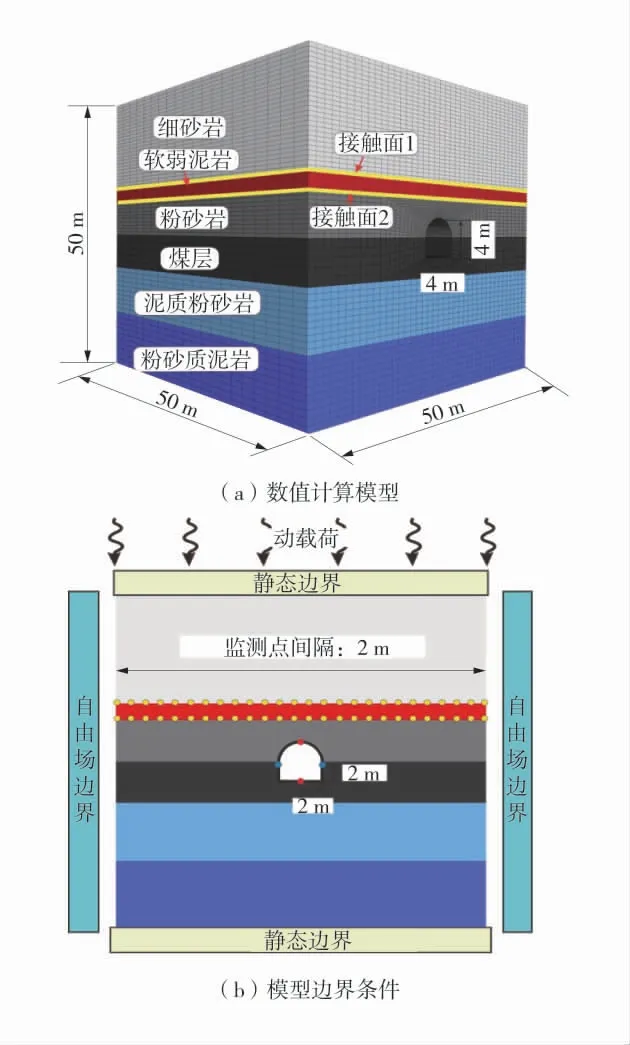

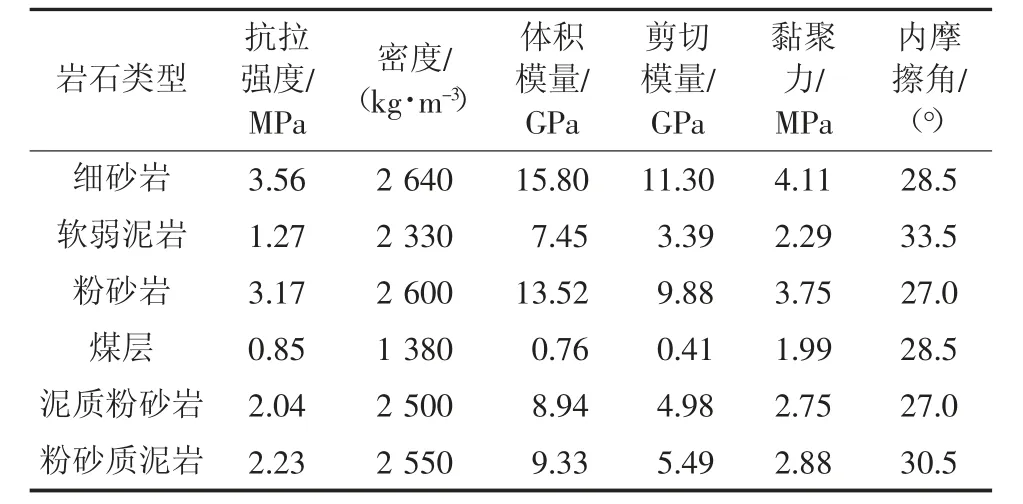

为研究动静载荷作用下含软弱夹层巷道围岩变形破坏规律,根据龙凤煤矿现场巷道地质条件,采用FLAC3D数值模拟软件中的Dynamic 模块建立模型,模型尺寸长×宽×高=50 m×50 m×50 m,巷道为直墙半圆拱形半煤岩巷。模型自上而下由细砂岩、泥岩、粉砂岩、煤层、泥质粉砂岩、粉砂质泥岩组成,采用Mohr-Coulomb 本构模型。由于泥岩层与相邻岩层岩性差异较大,在岩层相接处建立接触面,并在巷道顶底板中心、两帮以及接触面处设置监测点,监测巷道围岩位移变化。在静态分析的过程中,约束模型前、后、左、右边界的水平位移,下边界固定。上边界为自由面,承受上覆岩层厚度对应的竖向应力。上覆岩层载荷计算公式为q=ρgH,ρ 为岩石平均块体密度,取2.6 t/m3,H 为上覆岩层厚度,为587.5 m。在动力分析过程中,模型上、下边界采用静态边界,其余边界均采用自由场边界。这样可以充分吸收边界上的入射波,减少波的反射对动力分析结果产生影响。在使用FLAC3D进行动力分析时,必须引入瑞利阻尼来减弱模型自然振动的振幅。通过模拟计算,确定了模型临界阻尼比为0.4%,中心频率为23.5 Hz。模型中岩性参数的选取值见表1。数值计算模型及边界条件如图2。

图2 数值计算模型及边界条件Fig.2 Numerical calculation model and boundary conditions

表1 模型各岩层参数Table 1 Model parameters of each stratum

此外,现场调查发现矿井实际存在动载荷源较多,通过理论分析得到的表达式很难准确求解传播到巷道的应力波。因此在现场巷道进行振动监测试验,试验设备采用8 通道IMS 微震监测系统,通过测试得到应力波大小均值为18.22 cm/s。在所建模型顶部施加剪切应力波来模拟动载荷,振动作用时间为半个周期,频率基于现场测试结果,取115 Hz。在静态边界上施加动载荷时,需要将速度时程转换为应力时程,转换公式为:

式中:σn为施加在模型内部边界上的法向应力;vn为模型边界上的法向速度分量;Cp为纵波波速;ρ 为岩石密度。

经计算,所施加动载荷幅值为2.21 MPa。

2.2 模拟方案

模拟过程可具体分为静态加载和动态加载2 部分。静态加载过程中:①在模型顶部施加对应上覆岩层重力,使模型在自重应力作用下达到平衡状态,得到原岩应力场;②开挖巷道,算至平衡后得到围岩应力重分布状态。动态加载过程中:①设置动力边界条件,施加动载荷;②设置动态多步及力学阻尼;③开启动力分析,算至平衡状态,记录动力响应时间,围岩变形破坏情况。

3 模拟结果

3.1 静载条件下巷道围岩变形特征

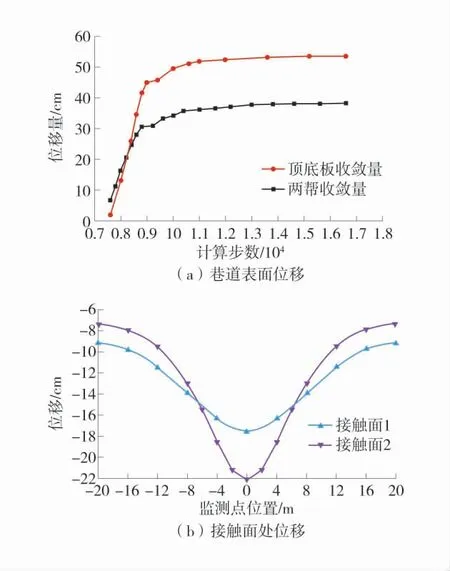

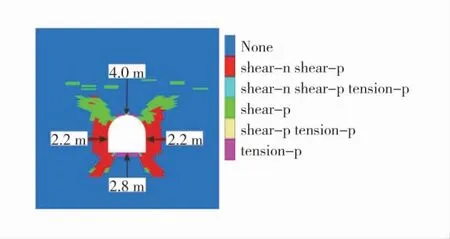

受静载条件下巷道围岩位移变化如图3,静载荷条件下含软弱夹层巷道围岩塑性区分布如图4。

图3 静载条件下巷道围岩位移监测曲线Fig.3 Displacement monitoring curves of roadway surrounding rock under static load

图4 静载条件下含软弱夹层巷道围岩塑性区分布Fig.4 Plastic zone distribution of roadway surrounding rock with weak interlayer under static load

由图3(a)可以看出:开挖后巷道位移逐渐增大,顶底板及两帮位移变化趋势相同且大多发生在巷道开挖初期,巷道顶底板收敛量稳定在53.3 cm,两帮收敛量稳定在38.1 cm。由图3(b)可以看出:顶板岩层内发生不同程度位移,接触面1 处最大竖向位移量为17.7 cm,接触面2 处最大竖向位移量为22.2 cm,接触面处位移以巷道中线为中心大致呈对称分布。

由图4 可以看出:受高应力与地质条件影响,塑性区较为发育,巷道顶角及两帮破坏形式以剪切破坏为主,顶板与底板局部发生拉伸破坏。巷道开挖破坏了围岩赋存状态,顶板泥岩层由于强度较低发生少量破坏,但此时围岩破坏无法合理解释巷道冒顶事故发生原因,说明巷道仅受静载时破坏情况与实际有一定差距。

3.2 动载荷作用下巷道围岩变形特征

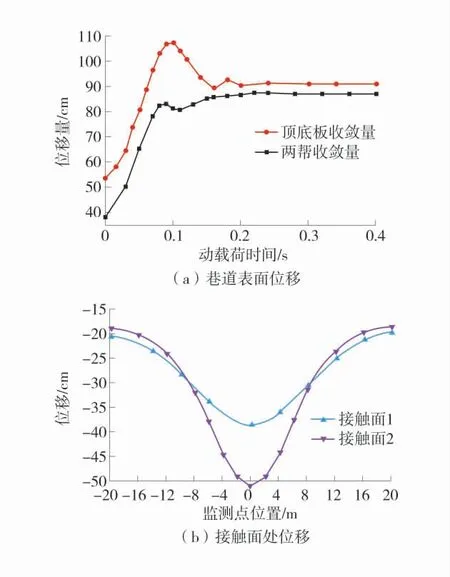

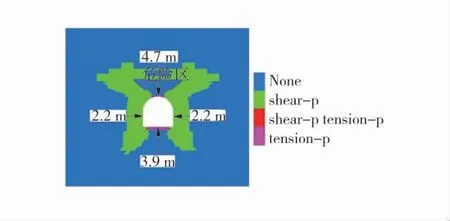

动载荷作用下含软弱夹层巷道围岩位移变化如图5,动载条件下含软弱夹层巷道围岩塑性区分布如图6。

图5 动载条件下巷道围岩位移监测曲线Fig.5 Displacement monitoring curves of roadway surrounding rock under dynamic load

图6 动载条件下含软弱夹层巷道围岩塑性区分布Fig.6 Plastic zone distribution of roadway surrounding rock with weak interlayer under dynamic load

由图5(a)可以看出,动载荷作用下巷道围岩顶底板位移出现对应峰值,并在动载荷作用0.18 s 后趋于稳定,顶底板收敛量稳定在90.8 cm,相较于静载条件下增加70.4%;两帮收敛量稳定在87.1 cm,相较于静载条件下增加128.6%,动载荷对巷道两帮的影响大于对巷道顶底板的影响。由图5(b)可以看出,接触面各处位移趋势与静载条件下相似,但整体位移增大,接触面1 处最大位移为38.7 cm,接触面2 处位移为51.0 cm。由于设置了接触面,软弱泥岩层易与其相邻岩层发生离层,增加顶板冒落的风险。

由图6 可以看出,巷道围岩在动载荷作用下破坏更为充分,巷道周围塑性破坏与顶板软弱泥岩层塑性破坏相贯通,在巷道顶部形成1 个锥形危险区,如果动载荷进一步作用或者埋深逐渐增大,危险区域就有可能发生垮落,造成现场冒顶事故的发生。

4 支护优化

现场巷道原支护方式为锚喷支护,效果并不理想,巷道发生冒顶、大变形;为此,结合塑性区分布特征对支护方式进行了优化设计。巷道围岩支护示意图如图7。

矿山优化前巷道支护方案如图7(a),锚杆为ϕ25 mm×2.3 m 的树脂锚杆,间排距为0.8 m,在巷道顶板与两帮均匀布置,没有考虑顶板软弱夹层存在对巷道围岩破坏产生的影响,通过对巷道围岩松动圈的分析发现两帮破坏更为严重,松动范围为2.70 m,优化前锚杆长度没有达到要求。优化后巷道支护方案如图7(b)。支护方式改为锚杆锚索联合支护,锚杆选用ϕ47.5 mm×3.0 m 的管缝式锚杆,排距为0.8 m,锚杆托盘规格为200 mm×200 mm×12 mm,钢网的网格为100 mm×100 mm,布置在巷道帮部,锚索为ϕ25.0 mm×6.3 m 的短锚索,可提供的轴向应力值约为200 kN,布置方式为“2-3-2”平面五花布置,锚索穿过软弱泥岩层与较为坚硬岩层锚固。喷射混凝土厚度为100 mm,强度为30 MPa。

图7 巷道围岩支护示意图Fig.7 Schematic diagrams of roadway surrounding rock support

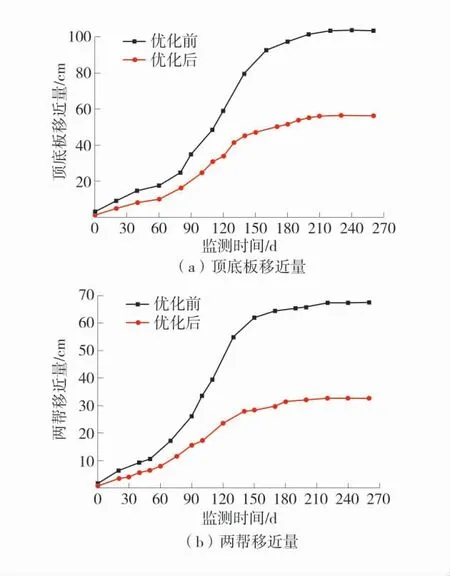

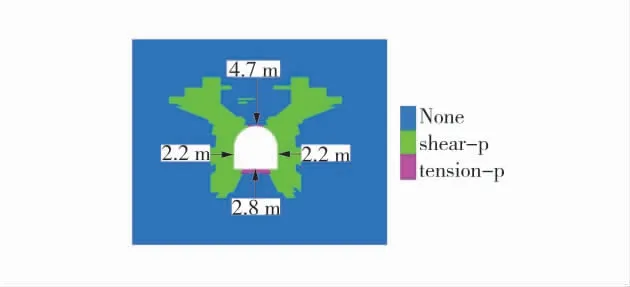

巷道围岩位移变化趋势如图8。支护优化后塑性区分布如图9,

图8 巷道围岩变形监测曲线Fig.8 Deformation monitoring curves of roadway surrounding rock

图9 支护优化后巷道围岩塑性区分布Fig.9 Distribution of roadway plastic zone after support optimization

由图8 可知,巷道顶底板及两帮收敛量变化趋势大致相同。在巷道开挖后的0~60 d 为较稳定阶段,此时巷道围岩整体变形量较小。60~150 d 巷道围岩变形最为明显,在150 d 之后,巷道围岩变形量又逐步趋于稳定。对比分析优化前后围岩变形特征,优化支护后顶底板收敛量相对于优化前减小了45.4%,两帮收敛量相对减小了51.5%,支护效果良好。

从图9 可以看出,相较于优化前塑性区分布,巷道顶板中危险区消失,软弱泥岩层与巷道周围塑性破坏范围与破坏深度减小,围岩稳定性明显提高。

结合前文分析,在优化前后的巷道内布置测站,通过位移传感器监测巷道顶底板及两帮的收敛量并取平均值,监测时间保证在半年以上。

5 结 语

1)静载作用下含软弱夹层巷道开挖后顶底板变形更为严重,接触面处位移以巷道中线为中心大致呈对称分布。巷道围岩塑性区较为发育,顶板中软弱泥岩层发生少量塑性破坏。

2)含软弱夹层巷道在动荷载作用0.18 s 后趋于稳定,相比于静载条件下,巷道顶底板收敛量增加70.4%,两帮收敛量增加128.6%。动载荷作用下巷道周围塑性破坏与顶板软弱泥岩层塑性破坏相贯通,在巷道顶部形成1 个倒锥形危险区,易造成现场冒顶事故发生。

3)在现有支护措施的基础上进行支护优化,优化后巷道顶板危险区域消失,降低了巷道冒顶事故发生的风险。现场监测结果显示优化后巷道顶底板及两帮移近量均减少45%以上,有效控制了围岩的变形,有利于矿井安全施工与生产。