层状构造煤层定向钻孔水力压裂瓦斯高效抽采技术

2022-02-10何明川

何明川

(中煤科工集团重庆研究院有限公司,重庆 400037)

伴随煤炭开采过程涌出的瓦斯对煤矿安全生产构成了严重威胁。《煤矿安全规程》规定,矿井必须努力实现瓦斯抽采达标[1-2]。采掘前利用定向长钻孔远距离、大区域、精准化预抽煤层瓦斯已成为我国目前瓦斯防治的一项重要又有效的手段,同时《防治煤与瓦斯突出细则》[2]也首次将定向长钻孔预抽煤层瓦斯作为2 个“四位一体”中的区域防突措施之一。近年来,针对不同的煤层地质条件及其顶底板岩性组合特征,已形成了较为成熟的硬煤顺层定向钻孔预抽技术、软煤顶(底)板梳状定向钻孔预抽技术[3],针对透气性差的煤层,可进一步通过定向钻孔实施水力压裂,提高煤层瓦斯抽采效率[4-6]。但是,目前所有的定向压裂钻孔在沿煤层厚度方向设计钻孔层位时一般只考虑压裂半径、抽采半径,并没有考虑煤层构造问题。对于厚煤层及以下煤层只需沿厚度方向布置1 排钻孔时,一般都是将钻孔布置于煤层厚度1/2 处;对于巨厚煤层需要沿厚度方向分排布置钻孔时,只是基于煤层厚度、压裂半径和抽采有效半径考虑布孔层位,这种布孔方式对于块状构造煤层而言,并不会对煤层瓦斯抽采效果产生很大的影响,但是对于层状构造煤层而言,势必会对煤层瓦斯抽采效果产生很大的影响,这主要是因为块状构造煤层在垂直煤层层面方向上不存在不同煤岩类型的空间组合,煤层表现为明显的均一性,不见层理,成煤物质相对均匀,成煤条件相对稳定,而层状构造煤层在垂直煤层层面方向上存在不同煤岩类型的空间组合,煤层表现为明显的不均一性,可见明显的层理,成煤物质和成煤条件存在明显变化[7]。由于不同煤岩类型所含镜煤、亮煤、暗煤等煤岩组分比例不一样,而各煤岩组分在裂隙、脆性、硬度、韧性等方面存在明显差异,导致不同煤岩类型在渗透特性及力学特性等方面也存在明显差异[8-9],因此在特定煤岩类型空间组合特征下,压裂钻孔布孔层位的不同会直接影响煤层整体的压裂效果及抽采效果。所以对于层状构造煤层而言,在设计瓦斯抽采定向压裂钻孔层位时,有必要考虑到层状构造煤层不同煤岩类型分层的渗透特性、厚度特性、煤岩力学特性,进而选取优势钻孔层位。因此,基于榆树田煤矿层状构造煤层开展了定向钻孔水力压裂瓦斯高效抽采技术试验,以期为层状构造煤层瓦斯高效抽采提供技术和经验借鉴。

1 矿井概况

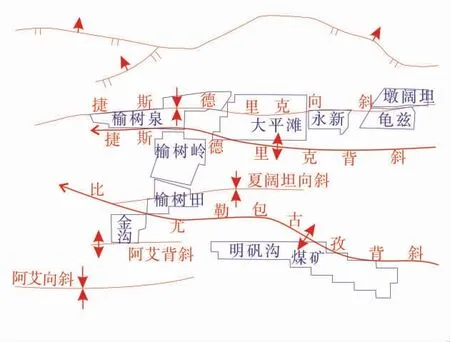

榆树田煤矿隶属新疆库拜煤田阿艾矿区。构造位置位于夏阔坦向斜中段,横跨向斜两翼,向斜轴东西展布且向西倾伏,倾伏角约11°,北翼地层倾角10°~14°,南翼地层倾角40°~60°,阿艾矿区地质构造简图及矿井分布图如图1[10]。井田内出露地层有下侏罗统塔里奇克组、阿合组,中侏罗统克孜努尔组,第四系全新统。煤层主要赋存于下侏罗统塔里奇克组,含煤14 层,煤层总厚19.89~37.02 m,平均27.66 m,含煤系数10.78%,煤层可采平均总厚26.21 m,可采系数为94.72%,其中可采及局部可采煤层9层,主要可采煤层为下5、下10 煤层。

图1 阿艾矿区地质构造及矿井分布图[10]Fig.1 Geological structure and mine distribution map of A’ai Mining Area

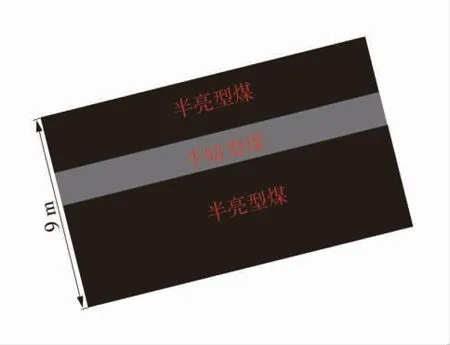

此次层状构造煤层定向钻孔水力压裂瓦斯高效抽采技术试验地点选在榆树田煤矿下5 煤层110503工作面运输巷第2 循环(600~1 200 m),下5 煤层厚度为8.43~11.37 m,平均厚为9.90 m,煤厚全区稳定,煤层结构简单,属稳定特厚煤层,煤层平均坚固性系数为0.8,煤质主要以气煤为主,最大镜质体反射率为0.36%,去矿物基镜质组含量为49.06%,去矿物基惰质组含量为50.43%,去矿物基壳质组含量为0.56%,宏观煤岩组分主要为亮煤、暗煤以及镜煤条带,宏观煤岩类型整体表现为半亮-半暗型煤,110503 运输巷迎头处下5 煤层剖面示意图如图2。

图2 110503 运输巷迎头处下5 煤层剖面示意图Fig.2 Schematic diagram of cross section of the lower 5#coal seam at the head of 110503 transportation lane

煤层为原生结构,层状构造,其中半亮型煤分层光泽较明亮,条带状结构明显,内生裂隙发育,具棱角状、阶梯状断口,性较脆,比较易碎;半暗型煤分层光泽较暗淡,相对密度、硬度和韧性都较大,条带结构不明显,内生裂隙不发育,多见粒状断口。

2 钻孔设计施工

2.1 钻孔层位选择

下5 煤层110503 运输巷煤层剖面半暗型煤分层厚度为2 m 左右,且半暗型煤分层具有致密块状、坚硬、韧性大、密度大、不易破碎、无内生裂隙的特征,因此相对于整个煤层瓦斯垂向运移和煤层垂向卸压变形而言,半暗型煤分层的存在无疑相当于瓦斯垂向运移隔离带和关键层,因此为了有效沟通整个煤层瓦斯垂向运移和加强煤层垂向卸压变形,有必要改变半暗型煤分层岩石力学及渗流特性,进而削弱半暗型煤分层对瓦斯垂向运移的阻隔作用及煤层垂向卸压变形的阻碍作用。综上分析,拟将第2循环定向压裂钻孔布孔于半暗型煤分层中,以使半暗型煤分层在定向钻孔施工扰动损伤、矿山压力及水力压裂作用下充分产生裂缝和弱化,提高其渗流特性,降低其弹性模量等力学特性,进而有效沟通半暗型煤分层以外煤层瓦斯的垂向运移通道,同时实现半暗型煤分层以外煤层瓦斯的高效卸压解吸,最终实现巷道条带煤层瓦斯均匀高效抽采。

2.2 钻孔轨迹设计

为了保证钻孔孔口质量及钻孔瓦斯接抽效果,此次顺层定向钻孔采用2 级孔身结构,第1 级孔身结构设计为30 m,首先采用孔径98 mm 钻头开孔至设计深度,接着依次采用孔径133 mm 和153 mm扩孔钻头扩孔至设计深度后下入20 根孔径143 mm护孔套管进行护孔,并在钻孔与护孔套管之间的环形空间内高压注入早强微膨胀型水泥砂浆进行封孔,确保钻孔封孔严密不漏气;第2 级孔身结构设计为裸眼钻孔结构,钻孔孔径设计为133 mm,采用“ϕ98 mm 钻头+ϕ133 mm 扩孔钻头”2 次成孔。第1级孔身采用旋转钻进施工,第2 级孔身造斜段采用定向钻进施工,稳斜段采用旋转钻进施工。

2.3 钻孔施工及轨迹控制

钻孔施工采用中煤科工集团重庆研究院有限公司生产的ZYWL-6000D 型定向钻机及附属定向钻具,第1 级孔身施工采用“ϕ98 mm+ϕ133 mm+ϕ153 mm”钻头组合旋转钻进工艺,旋转钻进钻具组合采用“ϕ73 mm 定向水辫+ϕ73 mm 凹槽通缆钻杆+钻头”,下入护孔套管时,套管之间采用螺纹钢套筒连接,并借助钻机推力下至设计深度30 m 处,封孔采用“两堵一注”封孔工艺,注浆压力不小于2 MPa;第2 级孔身施工采用“定向钻进+旋转钻进”组合钻进工艺,定向钻进钻具组合采用“ϕ73 mm 定向水辫+ϕ73 mm 凹槽通缆钻杆+ϕ73 mm 上无磁接头+ϕ73 mm 测斜探管+ϕ73 mm 下无磁接头+ϕ73 mm 孔底马达+钻头”。定向钻进过程中,通过随钻测量系统严格按设计轨迹参数对工具面向角做出准确调整,实现对钻孔轨迹的精准控制,确保定向钻孔在半暗型煤分层中钻进。

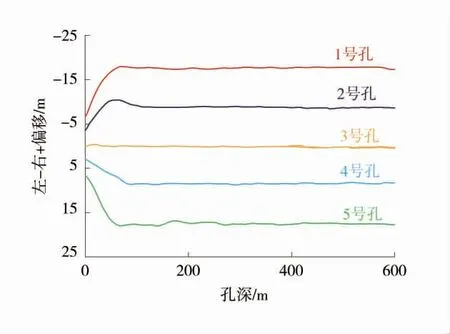

此次试验在榆树田煤矿下5 煤层110503 工作面运输巷第2 循环施工顺层瓦斯抽采定向压裂钻孔5 个,钻孔倾向间距为9 m,倾向控制范围为巷道轮廓线外上下帮各15 m,走向控制范围为600 m,累计钻孔长度约3 000 m。定向钻孔平面轨迹如图3。

图3 定向钻孔平面轨迹图Fig.3 Plane trajectory diagram of directional drilling

3 钻孔压裂

3.1 压裂裂缝扩展特征

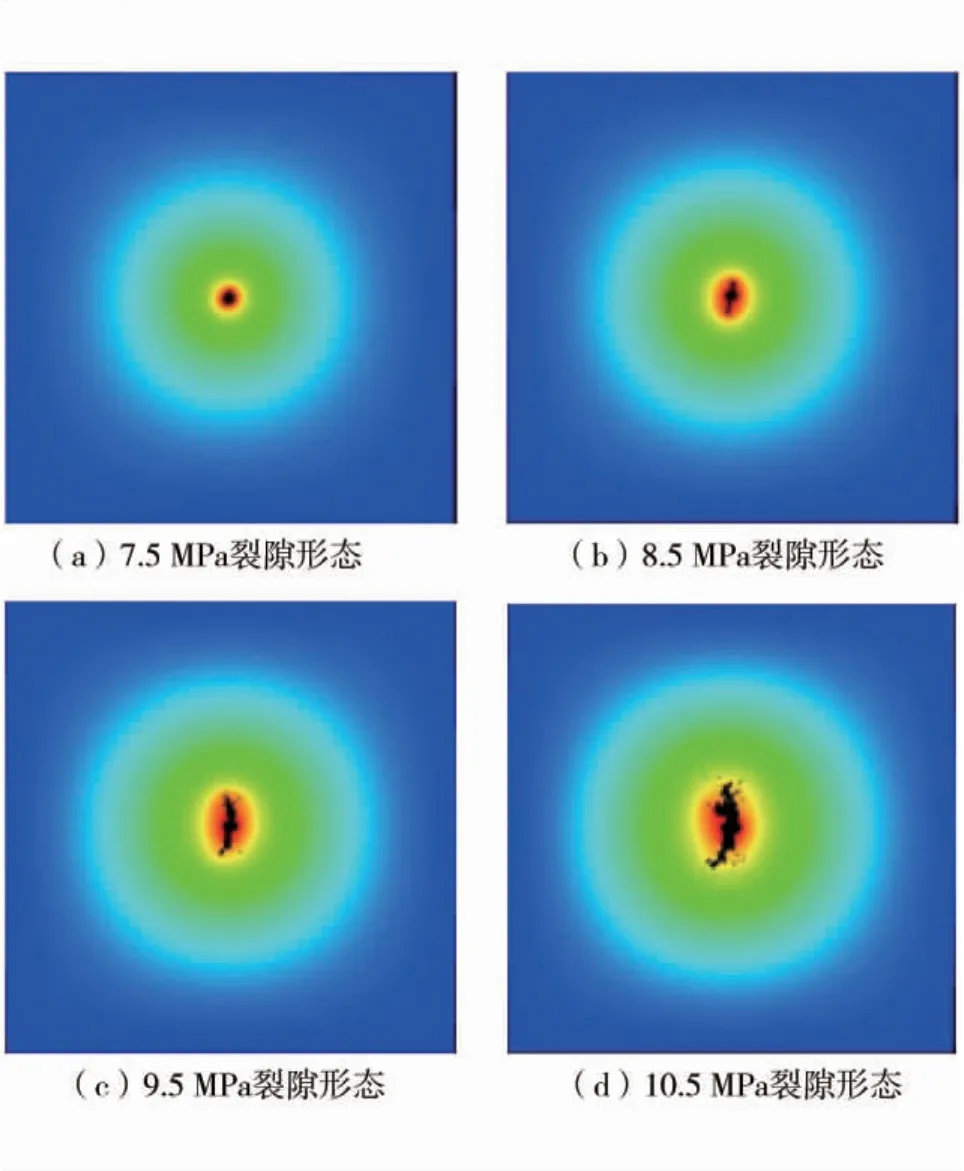

诸多学者通过数值模拟、煤岩块体压裂实验及工程实践监测研究表明,水力压裂过程中,压裂裂隙的延伸扩展方向与三大主应力的分布特征密切相关[11-15],当破裂以拉张破裂为主时,裂隙延伸扩展方向平行于最大主应力方向,垂直于最小主应力方向;当破裂以共轭剪切破裂为主时,裂隙延伸扩展方向与最大主应力方向夹角为45°-θ/2(θ 为内摩擦角)。利用RFPA2D-FIOW 数值模拟软件,模拟分析压裂裂缝扩展特征,其中110503 运输巷水平垂直主应力为6.5 MPa,水平最大主应力为5.8 MPa,方向与煤层走向一致,水平最小主应力为4.5 MPa。

通过模拟发现,随着钻孔初始流体压力的增加,煤层首先以发生弹塑性形变为主,随着钻孔流体压力的进一步增加,煤层达到抗拉强度极限而发生拉张破裂,破裂压力为7.5 MPa,且破裂强度随着钻孔流体压力的增加而逐渐加强。主裂隙主要沿着平行最大主应力方向(垂直主应力方向)、垂直水平最小主应力方向延伸扩展为主,压裂裂隙延伸扩展特征如图4。模拟表明:第2 循环压裂裂隙能够上下垂向穿透半暗型煤分层,有效沟通半暗型煤分层上下煤层瓦斯运移通道。

图4 压裂裂隙延伸扩展特征Fig.4 Expansion characteristics of fracturing fractures

3.2 压裂施工

为避免各个钻孔间压裂作业与保压作业相互影响,钻孔压裂顺序采用由边到中的顺序,即1 号孔-5 号孔-2 号孔-4 号孔-3 号孔。为了确保现场作业安全,压裂作业地点所有输水高压胶管都用高强度铁丝沿胶管敷设线路固定于煤帮支护钢格栅上,所有输水高压胶管之间的连接及与截止球阀、设备的连接均采用“U”型卡过渡接头连接并用高强度铁丝实现联锁,孔口输水压裂钢管用高强度大直径铁链配合高强度螺栓、马蹄铁左右固定于孔口附近工作面岩壁锚杆上。同时,为避免后续钻孔压裂保压过程中因前期钻孔压裂而导致孔内瓦斯涌出量增大,进而导致作业地点瓦斯超限,钻孔孔口安装四通及防喷装置,其中四通上、下接口均接入气水分离装置,气水分离装置上口与瓦斯抽采负压管路相连,并确保瓦斯抽采管路负压正常开启。

考虑到煤层须不受压裂液污染,此次顺层定向钻孔压裂采用清水作为压裂介质,榆树田煤矿下5 煤层110503 工作面运输巷第2 循环顺层瓦斯抽采定向钻孔单孔封孔长度100 m,累计压裂长度约2 500 m,累计注液量570 m3,单孔累计压裂时间12 h,各孔段起裂压力介于7.6~8.8 MPa,最大泵注压力介于11.9~13.8 MPa。

3.3 钻孔保压

钻孔水力压裂完成后,孔内高压水体的快速卸压排出,容易导致弹性区煤层弹性能的快速释放及煤层应力集中区的应力快速释放,进而引起钻孔垮塌,堵塞瓦斯渗流通道,甚至诱发冲击地压与煤与瓦斯突出。除此,压裂已形成的新裂缝及得到扩展的原有裂隙快速闭合,一定程度上削弱了压裂的实际效果。鉴于此,压裂结束后,关闭孔口截止阀对压裂钻孔开展保压作业,单孔保压时间为8 h,确保压裂形成的以及原有的裂隙得到充分的扩展延伸,巩固压裂增透效果,同时确保孔内高压水体通过压裂形成的及原有的裂隙、孔隙网络向煤层深处充分扩散渗透,水体的充分湿润作用有助于增加煤层的塑性特性,利于降低已有裂隙的闭合程度。

保压期间利用孔口测压装置连续关注孔内水体压力状态,结果表明保压期间孔内水体压力呈现出逐渐降低的状态,同时压力降梯度也呈现出逐渐降低的状态,究其原因主要是因为保压初始阶段,孔内水体还处于较高的压力状态,拥有较大的能量,一方面在已有裂隙扩展端连续湿润及损伤的情况下,裂隙会产生一定程度的扩展延伸进而增加了裂隙空间造成压力降低、能量损失;另一方面,裂隙之间及附近的煤体在连续的湿润及较高的压力作用下,煤体产生塑性收缩变形进而增加了裂隙空间造成压力降低、能量损失;其次,保压初始阶段水体周围一定范围内的煤层处于应力集中分布状态,应力调整不到位,在煤层应力向平衡分布状态调整过程中,煤层势必会产生大量微破裂,进而增加了裂隙空间造成压力降低、能量损失。随着保压时间的逐渐延长,孔内水体能量逐渐损失、压力逐渐降低,前文述及的保压初始阶段的3 方面作用均得到大幅度减弱,此时孔内水体主要借助剩余压力通过煤体裂隙及孔隙缓慢地向煤层深处渗透扩散为主,随着孔内水体剩余压力的进一步减弱及渗透扩散距离的进一步增加,孔内水体压力损失速率逐渐变慢,并最终平衡于煤层瓦斯压力。

4 抽采效果对比

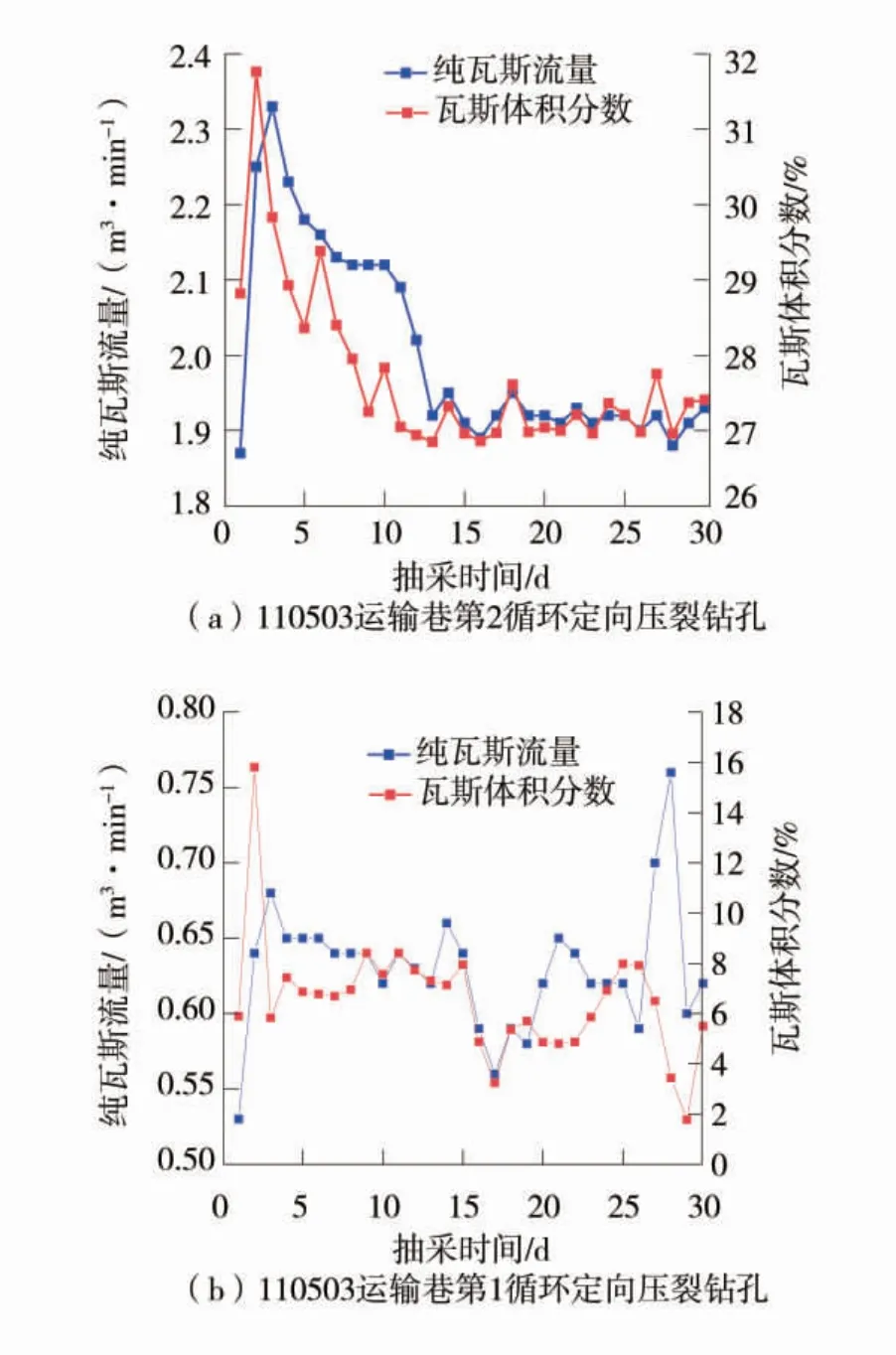

保压排水作业完成后,即对试验顺层定向钻孔进行联网接抽,同时在各钻孔抽采集束管与抽采支管之间安设中煤科工集团重庆研究院有限公司生产的GD3(b)型矿用瓦斯抽放多参数传感器,并利用KJ90X 煤矿安全监控系统对瓦斯抽采体积分数、抽采流量、管道温度等参数进行连续检测计量,为分析试验定向钻孔瓦斯抽采效果提供了有力保障。试验顺层定向钻孔联网接抽后1 个月的抽采数据及定向钻孔瓦斯抽采数据如图5,其中抽采负压为38.21~46.80 kPa。

图5 定向钻孔瓦斯抽采数据Fig.5 Directional drilling gas drainage data

由图5 可知,瓦斯抽采体积分数和抽采纯量均表现出先增大、后减小至稳定状态的变化特征,其中月平均抽采瓦斯体积分数为27.7%,月平均抽采纯流量为2.0 m3/min。而榆树田煤矿下5 煤层110503 运输巷第1 循环瓦斯抽采定向压裂钻孔设计施工时,并未考虑煤层不同煤岩类型分层问题,只是依据瓦斯抽采有效半径沿煤层倾向设计施工5个顺层定向钻孔,沿倾向控制范围为巷道轮廓线外上下帮各15 m,沿走向控制范围为600 m,钻孔控制层位为煤层厚度1/2 处,在后续瓦斯抽采过程中发现抽采体积分数及纯量偏低。

对比分析可以发现,相比于第1 循环定向压裂钻孔不考虑煤层层状构造布孔于煤层中间处,此次第2 循环定向压裂钻孔布孔于半暗型煤分层中的钻场月平均瓦斯抽采浓度提高了4.3 倍,月平均瓦斯抽采纯量提高了3.2 倍,究其原因应该是第1 循环水力压裂过程中,当压裂裂隙延伸扩展至半暗型煤分层时,受半暗型煤分层力学性质所控,阻碍了压裂裂隙向钻孔上方进一步延伸扩展,而是沿着层理若面进行扩展,导致压裂裂隙上下发育不均衡,进而导致煤层压裂效果受限,同时半暗型煤分层的低渗透特性进一步阻碍了煤层上方的瓦斯垂向渗流。由此可见,对于层状构造煤层而言,压裂钻孔布孔层位的不同直接影响着煤层整体压裂效果及瓦斯抽采效果。

5 结 语

1)通过模拟分析,压裂裂缝为竖向裂缝,沿着垂直主应力方向、垂直水平最小主应力方向延伸扩展,煤层以拉张破裂为主。

2)煤层各孔段起裂压力介于7.6~8.8 MPa,钻孔保压期间孔内水体压力呈现出逐渐降低的状态,同时压力降梯度也呈现出逐渐降低的状态。

3)相比于110503 运输巷第1 循环定向压裂钻孔没有考虑层状构造布孔于煤厚1/2 处半亮型煤分层中,此次第2 循环定向压裂钻孔布孔于半暗型煤分层中钻场月平均瓦斯抽采体积分数提高了4.3 倍,月平均瓦斯抽采纯量提高了3.2 倍。