高盐矿井水处理系统的节能优化设计研究

2022-02-10杨田田

王 伟 张 斌 杨田田

(山东新巨龙能源有限责任公司, 山东 菏泽 274918)

近年来,随着国家环保政策的陆续出台,排入自然水体的矿井水标准要求越来越严,生态环境部要求矿井水经处理后拟外排的含盐量不得超过1000 mg/L[1]。目前,成熟的高盐废水处理工艺一般采用预处理、浓缩、结晶相结合工艺,工艺流程长、环节多,配备设备多,装机功率高,从而导致运行成本特别是运行电耗很高,增加了煤炭企业生产经营成本,系统研究高盐矿井水节能技术就有了新的需求空间。

本文以龙固煤矿高盐废水治理项目为研究对象,系统研究节能技术,根据工艺合理设计,回收利用系统余热余压资源,充分挖潜节能空间,降低系统电耗,降低高盐废水治理系统运行成本。

1 龙固煤矿高盐矿井水处理概况

龙固煤矿是鲁西南地区的省属国有大型煤矿企业,矿井设计能力为600 万t/a。由于所在地区地质环境影响,升井矿井水经传统处理后全盐量、硫酸盐分别为4540 mg/L、2510 mg/L。2020 年,该煤矿开展了高盐矿井水处理系统建设。系统采用以“超滤+2 级反渗透+电渗析+MVR 热法盐硝联产”为主的处理工艺[2],设计处理水量为740 m3/h,系统耗电量为7.91 kW·h/吨水,按照电价0.78 元/kW·h计算,系统满负荷运行年电费高达3600 余万元。

2 节能工艺流程研究

由于各煤矿矿井水的水量、水质各不相同,工艺路线以及结晶盐或浓缩液去向也有区别,所以在对比不同的膜法浓缩减量工艺在节能方面的优势时,不能单纯对比某个环节设备的耗能情况,而应该在相同的设计基础条件下,对比工程的整体能耗情况。

2.1 分步协同预处理

根据原水及各级浓缩水中钙镁硅等硬度离子的浓度,结合BWRO 反渗透、SWRO 反渗透、电渗析的耐腐蚀、结垢性能,充分考虑前后预处理技术、投资、运行成本,引进煤科集团杭州环保研究院具有专利技术的分步预处理工艺。一级反渗透采用超滤预处理,二级反渗透采用管式微滤预处理,电渗析采用管式微滤、离子交换树脂、脱碳等预处理,蒸发结晶前端不需预处理。相对于前端一次性彻底预处理投资、运行能耗及成本均降低20%~30%。

2.2 电渗析处理工艺

三级浓缩技术选用了电渗析膜浓缩,对二级RO 处理产生的浓缩液进一步极致浓缩,回收率设计为75%,最终浓盐水TDS 达到22.5 万mg/L 以上,进入后续的蒸发结晶单元制盐,将投资和运行能耗最高的蒸发结晶单元处理水量减至最小。电渗析膜浓缩单元的淡水TDS 不需要做到很低,与一级RO浓水接近即可,回流至二级浓缩单元SWRO 膜前,这样可以提高电渗析膜浓缩单元的工作电流密度,减少膜用量,降低电力消耗。

2.3 MVR 蒸发结晶工艺

由于该煤矿没有蒸汽源,而电锅炉耗电量大,因此蒸发结晶系统采用MVR 工艺。该工艺使用机械压缩机提高二次蒸汽压力、温度,使二次蒸汽的潜热在蒸发器内连续循环并产生热交换。在正常运转时,机械压缩蒸发装置蒸发所需的能量基本上从压缩功获得,只需少量补充蒸汽,可以循环回收蒸汽余热,设备本体热能利用效率高。

3 系统余热余压利用研究

高盐废水治理系统流程长,各工艺处理过程伴随压力变化、热量传递利用,分析压力和热量变化情况,合理优化利用余热余压资源,可以降低系统能耗。

3.1 高压反渗透余压回收

反渗透膜系统的输入功率为给水压力与给水流量的乘积,系统的有功能耗为沿系统流程的给浓水压力与产水流量的积分,系统中最大的能量损失为浓水压力与浓水流量的乘积。研究回收系统多余压力,提高反渗透系统运行经济性。该项目一级反渗透压力低,不具备能量回收条件。二级海水淡化反渗透膜SWRO 浓缩液压力较高,直接释放掉会损失高压水泵做功效率,可以进行能量回收。

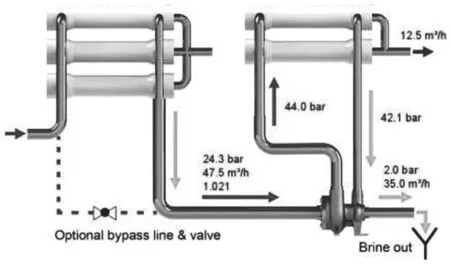

反渗透淡化工艺的经济性主要决定于对浓水径流中的能量回收,目前代表性的技术是有自带能量回收功能的浓缩高压泵、正位移式转轮能量回收装置等。经对比不同品牌产品的性能参数,选用正位移式转轮能量回收装置中的透平式能量回收装置。透平式能量回收装置型号有6 种,其中AT-875 处理流量范围为136~204 m³/h,满足该项目二级反渗透单台设备流量需求。二级反渗透三段浓水采用透平能量回收装置,为二段浓水升压800 kPa,装置计算结果如图1,最大能够提供1970 kPa 升压能力。

图1 能量回收计算示意图

3.2 电渗析余热回收

电渗析是采用电迁移离子,在对水中离子迁移过程中发生电化学反应,部分电能转为热能,导致溶液温度升高。为保障电渗析正常运行,需增加板换对溶液降温,维持液温通常在40 ℃以下使用。将板换另一端与蒸发结晶系统连接,将提取热量用于补充蒸发用热。

3.3 蒸发工艺余热回收

蒸发结晶配套两台电锅炉,每台功率为740 kW;2 套蒸汽压缩机,每套功率389 kW;1 台强制循环泵110 kW。系统耗电量高。研究余热利用技术,提高系统能耗利用水平,有效降低系统用电量。

分析蒸发结晶系统工作过程,可以回收利用热量有MVR 蒸发器母液、冷凝水、机封水、冷冻机组散热等。冬季供暖时,水源热泵系统回收电渗析余热、机封水余热、冷冻机组散热、蒸汽压缩机热量等,在为建筑物供暖同时可以对电锅炉用水进行预热。

3.4 梯级冷冻技术

蒸发结晶段采用MVR 蒸发器将浓缩溶液升温至95~105 ℃,蒸发硫酸钠晶体,然后将高温溶液冷却至-5 ℃,冷冻析出十水硫酸钠。两种工艺之间温差高,热量传递量大,可以采用逐级降温与热量回收相结合。项目设计冷冻机组冷冻量275 kW,合理考虑系统整体能耗,将蒸发结晶与冷冻能量利用相结合,减少冷冻机组耗电量。

经调研,内蒙古红庆河煤矿高盐废水项目采用三级冷冻模式,逐级降低浆液温度从而实现节能。一级使用清水冷冻,二级使用离心机低温的离心母液冷冻,三级使用制冷机组进行冷冻。为合理降低蒸发结晶母液温度,从而降低冷冻机组功率提供了解决思路。

经多次研究论证,在该项目设计中采用梯级冷冻技术。首先将MVR 蒸发器母液与浓盐水池出水对流换热,降低蒸发母液温度,同时提高即将进入MVR 蒸发器浓盐水温度,然后采用清水、离心母液冷冻,最后再使用制冷机组进行冷冻。系统冷冻需求量为275 kW 条件下,在充分利用梯级冷冻技术后,冷冻压缩机功率仅为121 kW,大大降低了能耗。

4 输送水节能技术研究

在水处理系统管网走向设计中,充分利用流体力学特点,降低水流阻力,合理利用地势高差,降低输送水能耗。该项目从矿井水处理厂溢流口至高盐废水系统调节池敷设一根管道,利用水位高差输送水,无需安装水泵减少电耗。在系统管网高程布置中,减少总水头损失及跃水高度,管道拐角采用45°连接弯头,降低提升泵的提升高度,达到节约水泵扬程、降低电耗的目的。根据水位实现提升泵组启停数量和顺序的控制,根据实时在线流量实现变频控制,减少水泵启停次数,降低能耗。

5 结论及展望

5.1 结论

本文结合龙固煤矿项目实际情况开展自主研究,从项目设计、运行统筹考虑,充分运用余压余热利用、能量梯级利用技术,各项节能措施符合项目实际情况,为项目经济运行奠定了基础。项目设计优化后,预计系统运行电耗降低1.5 kW·h/吨水,按照处理量740 m3/h、每天平均运行22 h 计算,年可实现节约电量594.22 万kW·h,节约电费416 万元。

5.2 展望

降低能耗成为控制煤炭企业高盐矿井水治理项目运行成本的重要手段,也是煤炭企业持续关注并不断研究的领域。近年来,部分单位结合项目及周边环境实际情况进行探索研究,取得了显著节能效果。赵泽盟[3]等人对盐硝联产工艺和纳滤分盐工艺进行了研究,靳德武[4]等人研究了纳滤膜选择性截留技术、膜蒸馏和太阳能高效蒸发技术、微生物脱盐燃料电池、双极膜工艺等内容,为高盐废水治理实现节能降本提供了新思路。段威[5]等人对热法浓缩结晶、直接热法干燥等脱硫废水零排放工艺路线进行了经济对比分析,降低系统能耗,吨水运营成本降低。随着研究深入,技术不断进步,高盐废水治理系统能耗将不断降低,实现经济稳定运行。