大兴煤矿303 工作面超前支护技术研究

2022-02-10马菲菲

马菲菲

(枣庄大兴矿业有限责任公司,山东 枣庄 277319)

大兴煤矿已进入深部开采,由于其顶底板均为泥岩,在推采过程中,超前段单体支护无法保障安全生产。据现场观测结果表明,顶板和底板的最大相对位移可达923 mm,加之采用单体支护时,井下工作人员劳动强度大,严重制约矿井的生产及安全。为解决该问题,提出采用注浆锚索替代传统超前支护体的工作面超前支护方式。注浆锚索式超前支护作为主动支护的一种形式[1-4],将锚杆、锚索、围岩有机结合,形成了一个整体,能够大幅提高围岩自身承载能力。

1 概况

303 工作面埋深约750 m,工作面位于3#煤层,其厚度约为1.2~3.8 m,倾角19°~30°。 3#煤层直接顶和基本顶为泥岩与中砂岩,平均厚度为7 m和13 m;底板为10.6~14.1 m 的泥岩(平均厚度12.3 m)及6~7.5 m 的砂质泥岩(平均厚度6.5 m)。

2 超前段支护方案

2.1 原超前支护方案

303 工作面回采巷道尺寸为4600 mm(净宽)×3900 mm(净高),采用锚网索与槽钢梁联合支护,超前支护距离为25 m,采用单体柱支护。单体支柱与锚杆索参数如下:

(1)顶板锚杆索规格。采用直径20 mm、长度2.4 m 的锚杆,其间排距为800 mm×1000 mm,采用两卷Z2350 型锚固剂,锚固长度1 m,用托盘(δ10 mm×150 mm×150 mm)施以150 kN 的预紧力。采用16#槽钢梁配合锚索(Φ21.6 mm×8250 mm)使用,锚固长度2 m,预紧力250 kN。

(2)帮锚索规格。采用直径17.8 mm、长度4.25 m 的锚索,其间排距900 mm×1000 mm,锚固长度2 m,配合δ12 mm×200 mm×200 mm 铁垫板使用,帮锚索预紧力与顶锚索保持一致。

(3)单体支柱规格。单体柱型号为DW45-300/110X,配合长度为4000 mmπ 型梁、2000 mm工钢底梁,单体支柱排距1000 mm。第一路、第二路单体柱分别距巷道上帮侧700 mm 与900 mm,第三路与第四路单体柱距第二路单体800 mm,单体柱使用400 mm×400 mm 柱鞋配合。

原超前支护示意图如图1。

图1 原超前支护(mm)

(3)注浆参数。注浆使用P.O42.5 普通硅酸盐水泥,水与水泥配比范围为1:0.6~1:0.8,使用搅拌器搅拌均匀后方可注浆,注浆终压3 MPa。注浆设备见表1。

表1 注浆设备型号

3 注浆锚索超前支护数值模拟分析

3.1 数值模型建立

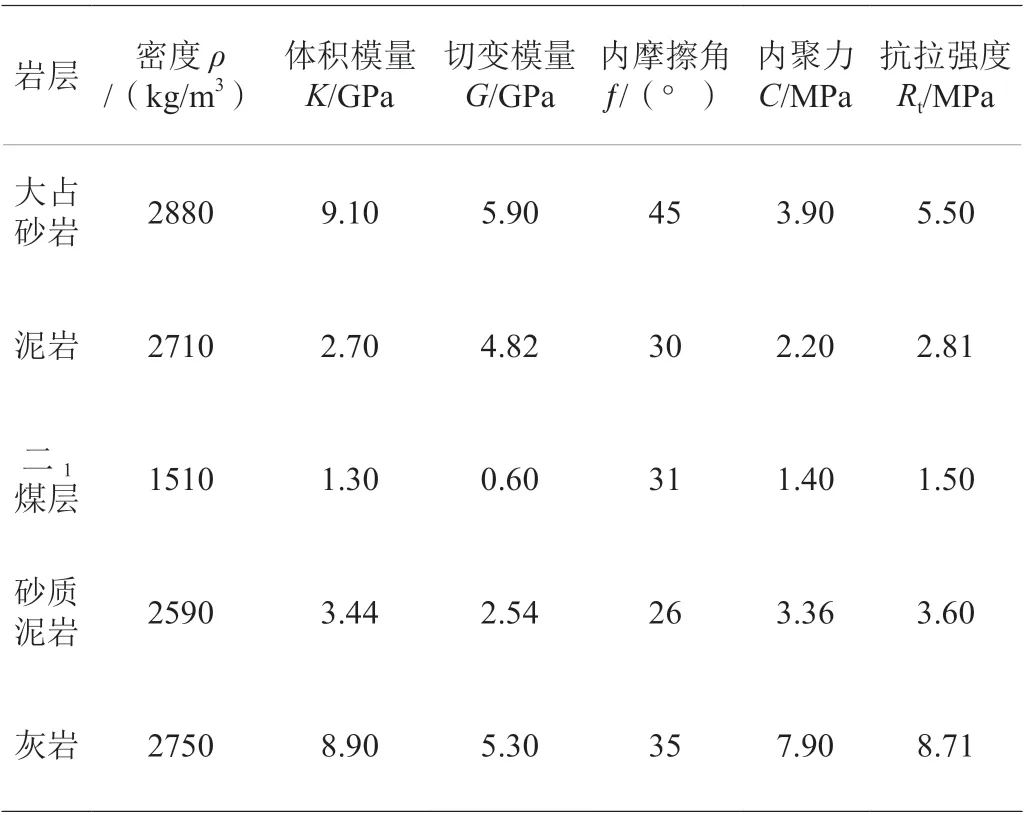

根据303 工作面地质条件作出适当简化,采用FLAC3D建立三维数值模型,数值计算所需的煤岩体力学参数见表2。

表2 岩石力学参数

2.2 超前段支护方案

在原巷道支护的基础上,调整超前支护方案如下:

(1)采用直径22 mm、长度8.25 m 的注浆锚索,间排距1400 mm×1000 mm,采用水泥浆液全长锚固,采用高强度鼓形托盘(δ10 mm×150 mm×150 mm)施以350 kN 的预紧力。

(2)巷帮参数。巷帮采用注浆技术,向外煤墙侧布置两排注浆孔,孔深8000 mm,间距2000 mm,第一排注浆孔距顶板1800 mm,角度上仰15°~20°打设,第二排注浆孔与煤帮垂直布置,距底板900 mm。支护示意图如图2。

图2 超前支护方案示意图(mm)

3.2 数值模型结果分析

图3 为303 工作面超前段支承压力最大处原单体支护与采取注浆锚索超前支护工艺前后的顶底板位移、两帮位移及塑性区的数值模拟结果。由图3(a)和(c)可知,303 工作面回采巷道超前段采用单体支柱进行被动支护时,顶板与底板相对位移约495 mm,两巷道帮侧相对位移约为324 mm;同时,顶板沉降量要远大于底鼓量。此外,与工作面侧相比,煤壁侧变形量显然更大。在超前段采用注浆锚索支护后,变形量大幅减小,顶底板以及两帮相对移近量较单体支护分别降低了55.4%和33.9%,如图3(b)和(d)。由此,在303 工作面回采巷道超前段采用注浆锚索工艺可以有效遏制围岩变形。由图3(e)和(f)围岩塑性区分布可知,在采取注浆锚索超前支护后,围岩塑性区破坏范围从3 m 降低至2 m,表明超前支护方案在回采期间可以满足支护控制要求且效果良好。

图3 单体支柱与注浆锚索超前支护工艺对比结果

4 工程应用分析

4.1 巷道围岩变形规律分析

对上文提出的注浆锚索方案进行工程验证。设计于距303 工作面走向150 m 至250 m 处布置注浆锚索超前支护试验段,试验段长100 m。在试验段之前(通尺50~150 m)保留单体支柱。在工作面前方40 m 处布置第一个测站,其后相距20 m 布置,共布置4 个。同时,在试验段内,即注浆锚索超前支护时,在迎头前40 m 处布置第一个测站,此后隔20 m 布置一个观测站,共布置4 个。

图4 为原超前单体支护与应用注浆锚索超前支护后巷道表面变形量。随工作面推进,巷道的顶底板相对位移、两帮相对位移都在不断增加。回采巷道超前段0~40 m 区间内,巷道围岩变形量显著。使用单体支柱超前支护时,巷道顶底板移近量最大可达420~463 mm,巷道两帮移近量最大可达302~340 mm。采用注浆锚索改被动支护为主动支护后,围岩变形量明显减小,工作面处顶底板与两煤帮侧最大位移仅为225 mm 与202 mm,且位移量随距工作面距离的增加而减小,采取注浆锚索超前支护能有效控制巷道变形。

4.2 巷道围岩裂隙观测分析

在原超前单体支柱支护处布设1#测站,在试验段内布置2#测站,每个测站设为一个监测面,每个监测面在顶板中央布设一个监测钻孔,探测深度为10 m。对比分析更换超前支护方案前后围岩裂隙发育情况。

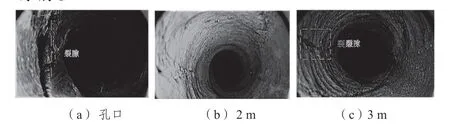

图5、图6 分别为1#测站和2#测站顶板裂隙观测图。从图5(a)至(c)可以看出,孔口位置裂隙较为发育,以垂直钻孔的横向裂隙为主,2 m 及3 m 位置处发育有纵向裂隙。由图6(a)至(c)可以看出,在试验段内,顶板采用注浆锚索超前支护后,横向裂隙与纵向裂隙均发育不明显。在深度2 m 以深,孔壁较为完整,不存在明显的节理裂隙,同时围岩细小裂隙被浆液充填,可见明显的白色小浆脉。

图5 1#钻孔窥视

图6 2#钻孔窥视

5 结论

(1)针对大兴煤矿303 工作面超前单体支护强度低、劳动强度大、不能满足软岩巷道的支护要求,提出采用注浆锚索替代单体支柱的超前支护方法。

(2)利用FLAC3D研究了超前单体支护与注浆锚索超前支护下巷道围岩变形情况以及塑性区的分布范围,采用注浆锚索超前支护后,围岩塑性区、顶底板以及两帮相对移近量均大幅减小。

(3)根据现场矿压监测结果显示,采取注浆锚索超前支护技术后,超前支承压力影响范围内巷道变形量不影响工作面正常生产。同时工作面钻孔窥视发现注浆锚索超前支护可以使巷道围岩结构及性质得到明显改善。