中厚煤层超长工作面矿压显现规律与来压机理分析

2022-02-10黄思强

黄思强

(河南能源化工集团永煤公司陈四楼煤矿,河南 永城 476600)

随着煤炭开采技术与水平的提高,通过加长工作面长度提高煤炭资源回收率,减少资源占有成本[1-2]。工作面长度加长,采场覆岩破断及移动规律将发生显著改变,出现应力分布复杂、矿压显现剧烈等问题[3-4]。本文对陈四楼煤矿2803 超长工作面液压支架工作阻力进行实测,分析基本顶破断特征及矿压显现规律,揭示超长工作面基本顶来压破断机理与覆岩运动规律,为类似工作面提供参考和借鉴。

1 概况

陈四楼2803 超长工作面位于井田八采区,主要开采二2 煤层。工作面呈东西方向布置,工作面埋深585~708 m,走向长1306~1315 m,倾向斜长367 m,平均煤厚2.64 m。直接顶为泥岩,平均厚3.84 m;基本顶为中砂岩,平均厚13.28 m;直接顶为泥岩,平均厚4.67 m。工作面布置液压支架247 架。

2 来压步距理论计算

(1)初次来压步距计算

随着工作面往前推进,顶板悬露长度不断加大,当达到极限跨距时,基本顶发生破断。当基本顶初次破断前,可将基本顶看作四周固定的弹性梁结构,其基本顶垮落步距L1可用公式(1)[5]:

式中:h为基本顶厚度,m;RT为基本顶抗拉强度,MPa;q为基本顶载荷集度,MPa。

根据顶板岩层柱状图,可得基本顶为13.28 m厚的中粒砂岩,载荷集度为0.29 MPa,由实验室测得其抗拉强度RT为2.10 MPa。代入上式可得2803工作面初次来压步距为50.5 m。

(2)周期来压步距计算

基本顶初次来压发生破断,使得围岩结构由原来的固定梁变为简支梁,此时基本顶的周期来压步距L2可采用公式(2)[5]计算:生初次来压,工作面矿压显现较明显,但大部分液压支架工作阻力仍有一定富余,支架工作状态良好。现场实测数据表明,工作面基本顶初次来压步距为48.5~50.3 m,平均49.4 m,动载系数为1.02~1.21,平均1.12,动载系数较小,说明工作面推进期间,顶板受力均匀,来压较小。

将各参数代入公式(2)算得周期来压步距为20.8 m。

理解幼儿的思维和需要是教育的基础和前提,所以家长和教师应当在对幼儿细致观察的基础上来分析幼儿的行为,以此确定幼儿活动的价值。充分利用儿童对一切事物无边的好奇的这一特点,在保护好儿童好奇心的基础上,进一步促进他们创造力与想象力的发展。

3 超长工作面矿压显现规律

3.1 支架阻力监测方案

矿压监测设备采用KJ24 型矿压监测系统,主要对工作面ZY5000-16/35 型液压支架工作阻力进行监测。为保证监测精度,沿工作面倾向共布置36台数字压力计,监测设备布置间距为7~8 台液压支架。由于监测数据较多,仅在液压支架上、中、下部各选取3 个测点进行分析,具体支架编号为:21#、53#、85#、101#、133#、165#、181#、205#、237#。其中以85#和181#为界,将工作面支架分为上部、中部和下部支架。回采过程中,实时监测支架工作阻力及工作面来压情况。支架监测点布置如图1。

图1 工作面液压支架监测点布置

3.2.2 工作面周期来压特征

(1)支架周期来压判据计算

通过日加权阻力和日最大工作阻力对工作面来压步距进行分析,以支架的平均阻力与其均方差之和作为判断顶板来压的主要指标。顶板来压判据计算的公式为Pt=Pj+σp,式中:Pj为循环末阻力的平均值;σp为支架循环末阻力的均方差。

(2)周期来压步距分析

通过分析工作面支架日加权工作阻力及最大阻力曲线图,确定不同部位支架的周期来压次数及周期来压步距,进而分析整个工作面顶板周期来压规律。

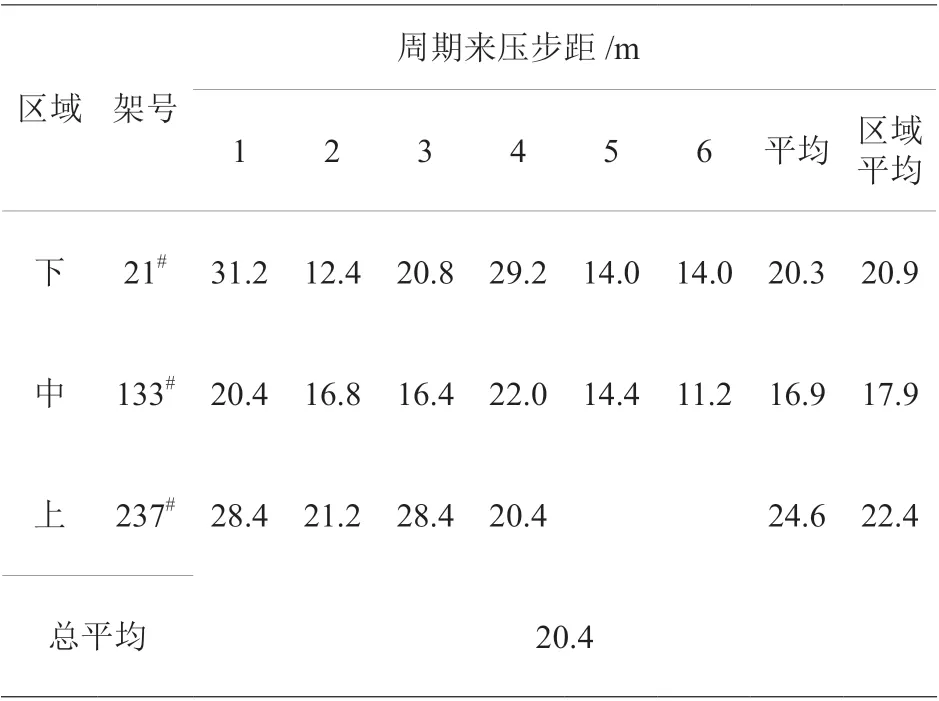

由表1 可知,观测期间,工作面共经历了6 次周期来压,最小来压步距为16.9 m,

表1 基本顶周期来压步距

3.2 监测结果分析

3.2.1 液压支架工作阻力概述

图2 101#支架工作阻力分布曲线

最大来压步距24.6 m,平均20.4 m。工作面上、中、下部液压支架平均周期来压步距依次为20.9 m、17.9 m 和22.4 m。根据实测数据可知,工作面中部周期来压步距小于两端周期来压步距。这可能是因为超长工作面中部首先产生裂隙并发生破断,随着工作面向前推进,工作面基本顶裂隙开始由中部逐渐向工作面两端发育,导致工作面中部来压步距相对较小,而两端来压步距相对较大。

3.2.3 液压支架平均循环末阻力

工作面不同区域液压支架平均循环末阻力值统计情况如图3。

图3 工作面支架平均循环末阻力分布情况

由图3 可知,液压支架循环末阻力较平稳,工作面推进期间支架受力较均匀。其中,支架平均循环末阻力为3 842.8 kN,为额定工作阻力的76.9%,说明支架阻力仍有一定富余量,整体上工作状态良好。值得注意的是,工作面两端平均循环末阻力为3 980.1 kN,中部支架平均循环末阻力为3 568.1 kN,工作面阻力在倾向上表现出明显的差异性,即工作面中部支架平均循环末阻力明显低于工作面两端支架平均循环末阻力,这与周期来压显现规律一致。

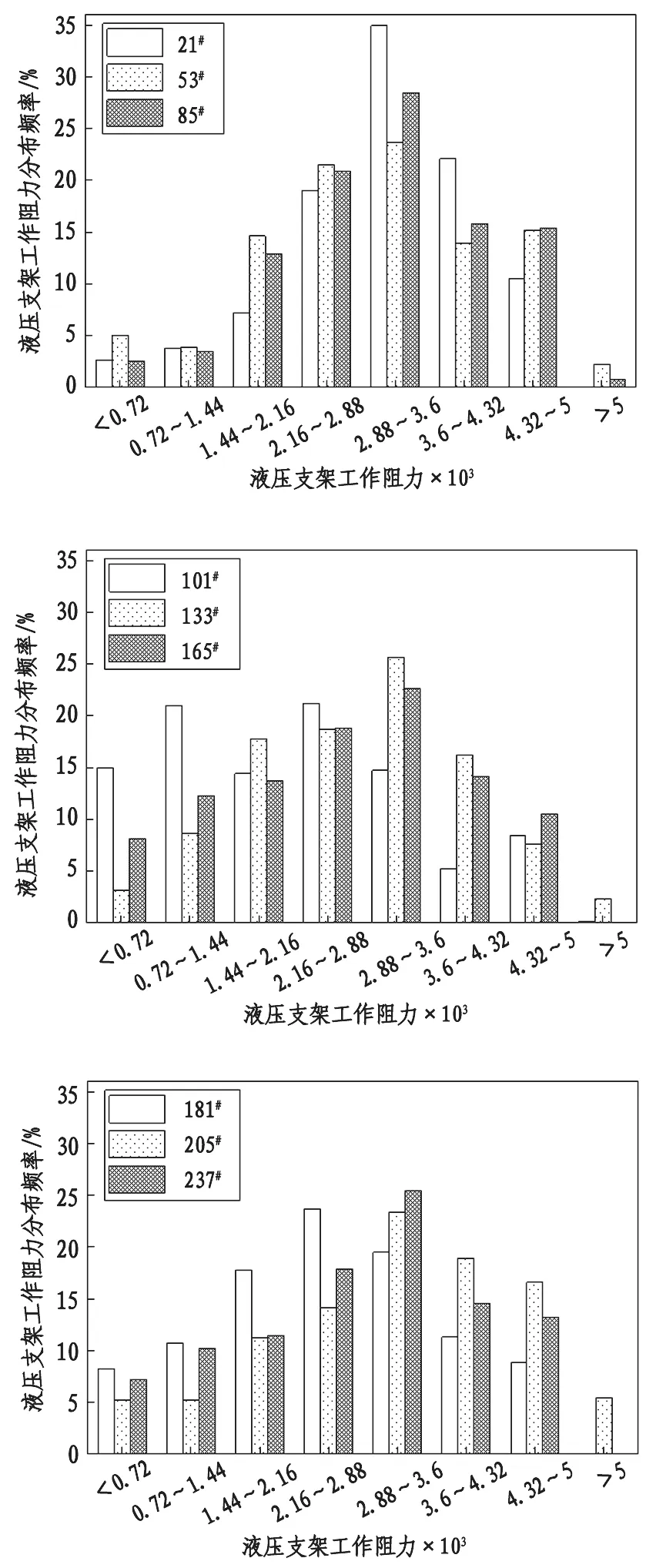

3.2.4 液压支架工作阻力频率分布情况

液压支架工作阻力频率分布特征是评价其工作性能和顶板冲击程度的主要依据,合理的工作阻力分布特征应为一个近似的正态分布。对支架循环阻力按每个区间宽度为720 kN 划分若干个区间,统计各液压支架工作阻力在各区间段百分比,支架工作阻力分布频率统计如图4。

由图4 可知,工作面液压支架工作阻力总体呈正态分布,其中工作面支架处于低阻力区(0~2160 kN)的比例占30.4%,中阻力区(2160~4320 kN)的比例占57.5%,高阻力区(>4320 kN)的比例占12.1%。这说明工作面推进过程中,支架总体处于正常工作状态。工作面上部及下部区域支架工作阻力主要分布频率为2880~5000 kN,要大于中部的1440~3600 kN。说明工作面推进过程中,中部支架的受力总体小于工作面两端。

图4 上中下三部支架工作阻力分布频率统计图

4 超长工作面来压机理分析

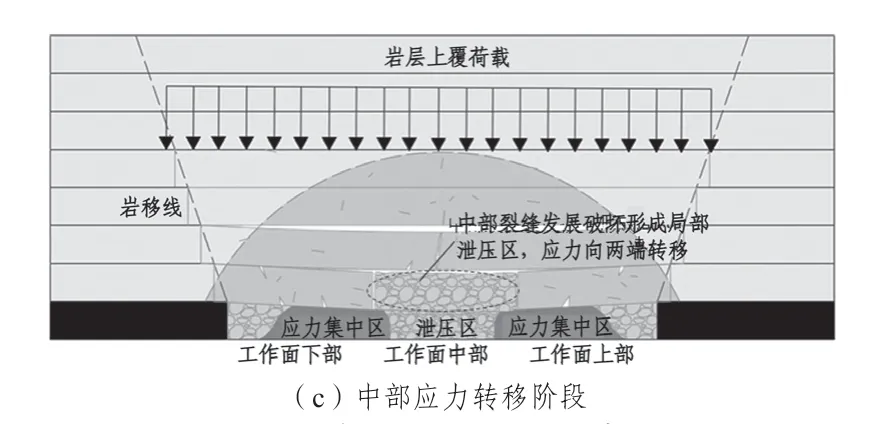

工作面长度增加后,工作面基本顶沿倾向的垮落程度难以同步,影响超长工作面的正常回采。基本顶分区破断特征如图5。

图5 基本顶分区破断特征

由图5 可知,工作面倾向上覆岩层形成拱形承压结构,根据拱的非线性理论[6],其基本顶破断特征可大致分为三个阶段:(a)中部裂隙发育阶段。根据拱结构力学特性,由于工作面长度加长,工作面中部裂隙优先发育。即受到岩层上覆载荷及采动影响时,基本顶中部裂隙发育扩展速度快于工作面两端而首先形成贯通的宏观裂缝。(b)中部顶板破断阶段。随着中部基本顶裂隙不断接续发展,破裂演化直至贯通形成宏观裂缝。此时,顶板中部下方采空区不断被压密,应力集中区范围增大并向工作面两端扩张。(c)中部应力转移阶段。随着应力集中程度加大,工作面中部发生局部破断并释放应力,而工作面两端形成的悬臂梁结构起主要承压作用,使得工作面中部应力转移至巷道两端,最终形成应力“中间小,两端大”的分布特征。因此,顶板破断垮落的分区现象最终引起了超长工作面液压支架工作阻力的分区。

5 结论

(1)据实测,陈四楼矿2803 超长工作面初次来压步距为49.4 m。监测期间工作面共经历6 次周期来压,周期来压步距为20.4 m。工作面平均动载系数为1.12,工作面矿压显现总体上较平稳。

(2)工作面两端液压支架平均循环末阻力为3 980.1 kN,中部液压支架平均循环末阻力为3 568.1 kN。工作面中部支架平均循环末阻力明显低于两端支架平均循环末阻力。

(3)根据拱的非线性理论,超长工作面基本顶倾向形成拱形承压结构。随着工作面推进,顶板中部弯曲下沉引起裂隙不断发育,裂隙贯通后发生破断。岩层破断垮落后在中部形成卸压区,超长工作面液压支架工作阻力出现“中间小,两端大”的分布特征。