矿井多煤层瓦斯穿层抽放钻孔轨迹测量技术

2022-02-09王军锋

王军锋,张 军

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

近年来,部分地区由于瓦斯抽放技术与装备落后,钻孔施工很难按照设计轨迹钻进,导致煤层出现瓦斯抽放盲区而引发的煤与瓦斯突出事故时有发生。严重威胁煤矿的安全生产,可能摧毁巷道设施,毁坏通风系统,使巷道充满瓦斯与粉尘,造成煤尘和瓦斯爆炸等严重后果。

煤与瓦斯突出灾害的发生严重制约了矿井的健康发展。煤层瓦斯预抽是防治煤与瓦斯突出的主要措施,煤层瓦斯预抽主要方法是打钻孔预抽煤层中的瓦斯。影响煤层瓦斯预抽效果的因素主要有钻孔设计的合理性、钻孔成孔情况、钻孔分布、封孔效果等,其中因为钻孔施工不到位而留有空白带会给煤层瓦斯消突工作带来重大隐患。

针对以上问题,程建圣[1]研究了穿层钻孔全程筛管下放瓦斯抽采技术原理及工艺。刘军[2]等研究了抽采时间、钻孔间距和瓦斯抽采有效影响半径的关系。徐青伟[3]等研究利用“三花眼”布孔方式与缩短抽采钻孔间距布孔方式。李鹏[4]测定预抽钻孔的成孔轨迹,确定钻孔在不同方向上的偏斜量。董洪凯[5]建立了煤层流—固耦合模拟方程,通过对模拟结果分析确定了抽采空白带范围。李克松[6]等研制了回转钻孔轨迹测量系统,通过计算得到实际钻孔轨迹。向真才[7]对钻孔随钻轨迹进行分析,分析顺层抽采钻孔空白带情况,陈睿[8]研发了对抽采钻孔布孔合理性进行智能评判的系统。黄麟森[9]提出了适合于煤矿井下钻孔测量系统蓝牙无线传输策略,实现了同步机和测斜仪之间的数据传输。秦怡[10]提出适用于同步机和测斜仪之间的无线通讯策略,实现了测量数据的精确传输。王鹏[11]对比分析了综放工作面空白带施工释放孔与煤层注水孔后对工作面回采时瓦斯涌出的影响。张军[12-13]研究了钻孔深度测量计算方法,随钻钻孔三维轨迹测量技术。

通过钻孔轨迹测量设备的使用,掌握钻孔施工中的轨迹参数,包括钻孔开孔倾角、方位角,钻孔钻进过程中的钻孔轨迹。通过对穿层钻孔的轨迹测量,为实现透明掘进提供可靠的数据依据。通过对钻孔参数的测量,分析钻孔覆盖区域与范围,减小钻孔覆盖空白带,提高钻场后续施工设计效果,提高瓦斯预抽效果。

现场测量钻孔轨迹,利用钻孔轨迹数据处理与三维显示,利用钻孔轨迹,分析钻孔轨迹数据及钻孔偏移规律。依据钻孔轨迹数据,对钻场、巷道、煤层、预掘巷道、钻孔轨迹进行三维显示,提高钻孔施工效果,减少钻孔覆盖空白带。

1 矿井地质概况

煤矿位于贵州省盘县东北部,煤层细—中条带状,见少量宽条带;玻璃光泽和沥青光泽为主;断口主要为贝壳状,见少量参差状;质松软、性脆,节理、裂隙较为发育。局部煤岩中含少量星点状、蠕虫状黄铁矿,发育内生裂隙,宏观煤岩类型为光亮型、暗淡型为主,半暗型次之,微观煤岩类型为微镜惰煤,煤质为低灰—中高灰、特低硫、高挥发份、低磷、低固定碳、高发热量,其工业用途可作动力用煤和民用煤。

含煤地层赋存于上二叠统龙潭组,全区可采煤层8层。各煤层均以亮煤和暗煤为主,含镜质组、壳质组和惰质组。钻孔勘探施工运输大巷为直墙半圆拱形断面,采用锚网、锚索、喷浆联合支护,巷道规格为下净宽中高,巷道工作面标高1300m,工作面埋深550m,周边邻近不受其它采掘影响。

2 技术措施

煤矿在井下进行瓦斯抽放钻孔施工中,由于受到煤层赋存条件、钻杆钻具的磨损、操作钻机人员等因素的影响,很难保证钻孔的实钻轨迹能按照设计轨迹进行钻进。导致瓦斯抽放空白带的存在,增加瓦斯局部突出和超限的危险,导致瓦斯抽放不充分。

利用随钻钻孔轨迹测量系统对钻孔施工过程中监测钻头的轨迹,确保钻孔按照设计角度进行钻进。在监测钻孔走向的同时,采集钻孔各位置的倾角、方位角、深度等参数,利用钻孔轨迹数据处理与三维显示,分析钻孔轨迹数据及钻孔偏移规律。

矿井在运输大巷侧帮设计穿层抽采钻孔预抽运输巷条带煤层瓦斯,钻孔分组布孔,组与组间距为4m,每组分两竖排,每一竖排为4个钻孔(钻孔布置在同一垂直线上),竖排与竖排间距为2m。每组钻孔平均长度为105m,钻孔终孔控制到煤层层面方向往上20m,往下15m范围。其中,煤层厚度平均为2.0m,该标高煤层平均倾角为20°。

依据钻孔轨迹数据,对钻场、巷道、煤层、预掘巷道、钻孔轨迹进行三维显示,显示钻孔轨迹与煤层的三维空间位置关系。分析钻孔覆盖区域,减小瓦斯抽放空白带,减少瓦斯突出的危险。

3 现场应用

钻孔轨迹仪可对已经下过筛管的瓦斯抽放钻孔进行测量,该设备具有测量精度高、操作简单、施工方便、便携可靠等特点,钻孔轨迹仪如图1所示。

图1 钻孔轨迹仪

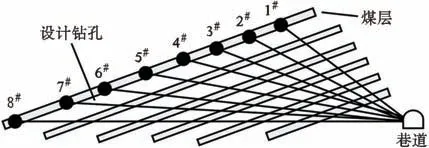

钻场的钻孔设计控制到22#煤层层位方向向上22m,向下14m。在巷道横向方向每2m一组钻场,每组钻场纵向布置8个钻孔,钻孔平均深度100~130m。钻孔设计开孔倾角在-2.5°~12°,钻孔设计方位角为135°,设计钻孔布置方式如图2所示。

图2 设计钻孔剖面图

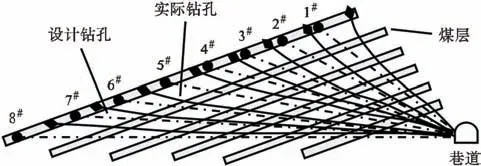

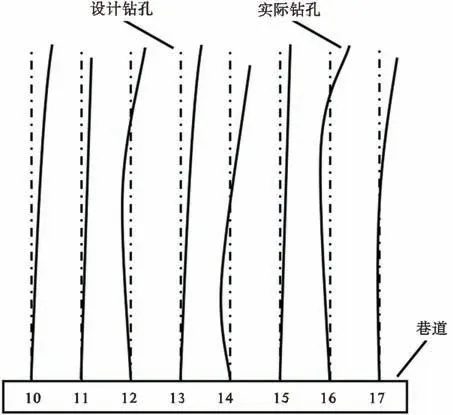

通过对巷道的钻孔进行随钻钻孔轨迹测量,得到对应的钻孔轨迹数据。通过对钻孔轨迹数据进行处理,得出钻场中每个钻孔的实际轨迹与设计轨迹之间的剖面图与水平面图,如图3、图4所示。

图3 设计钻孔轨迹与实际钻孔轨迹剖面图

图4 设计钻孔轨迹与实际钻孔轨迹平面图

由图3、图4可以看出,钻孔实钻轨迹倾角会随着钻孔深度的增大而向上偏移,测量钻孔100m深度平均向上偏差10m左右。方位角度随着钻孔深度的增大而向右偏移,测量钻孔100m 深度平均向右偏差5m 左右。实际测量钻孔开孔倾角在-3.1°~12.3°之间,测量钻孔开孔方位角在131.45°~140.95°之间,实际测量开孔方位角平均较设计开孔方位角大2°,测量开孔倾角与设计倾角偏差较小,开孔方位角与设计偏差较大。

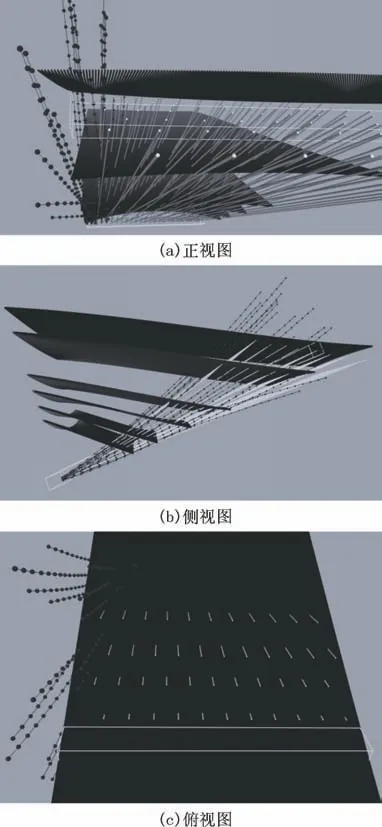

通过对钻场每个钻孔轨迹的随钻测量,可以掌握每个钻孔实际轨迹与设计轨迹之间的偏差,利用钻孔轨迹数据处理及三维显示,可以在三维空间中直观地展示出每个钻孔实际轨迹与设计轨迹之间的偏差,显示每个钻孔轨迹与不同煤层之间的位置关系。

图5中,实线为设计钻孔轨迹,点画线为实测钻孔轨迹,层状体为设计煤层,框体为巷道。由图5(a)可以看出,钻孔轨迹随着钻孔深度的深入,钻孔的实钻轨迹相对于设计轨迹普遍呈向右偏移趋势。由图5(b)可以看出,测量钻孔轨迹随着钻孔深度的深入,钻孔的实钻轨迹相对于设计轨迹普遍呈现向上偏移趋势。由图5(c)可以看出,测量钻孔轨迹没有穿过预掘巷道位置,钻孔的实钻轨迹均偏离钻孔设计,这为瓦斯与抽采效果及煤层巷道的掘进埋下了隐患。

图5 钻孔轨迹三维成果图

通过实验发现,钻孔实钻轨迹倾角会随着钻孔深度的增大而向上偏移,方位角度随着钻孔深度的增大而向右偏移,偏移距离均随着钻孔深度增大而增大。钻孔轨迹仪在现场使用适应性较好,穿层钻孔测量孔深在100~110m左右,钻孔轨迹测量时间较短,仪器操作简单、可靠,满足了煤矿的使用要求。

4 结论

通过对钻孔轨迹数据处理与三维显示,分析了钻孔数据处理、三维显示、钻孔偏移规律,分析了钻孔轨迹数据、钻孔偏移特性。

通过对钻孔轨迹偏移规律的分析,可以提前对进行钻孔设计修改或采取补孔措施。可有效提高钻孔施工效果,减少钻孔施工空白带的影响。

为保证瓦斯抽采钻孔群的抽采效果,建议在钻孔施工过程中使用钻孔轨迹测量技术,对钻孔进行开孔及钻孔轨迹测量。为钻孔瓦斯抽采空白带的定量评价提供方法与指标,指导后续钻孔轨迹设计与施工。