双相不锈钢2205的热变形行为和微观组织分析

2022-02-08张瑞丰赵广辉李华英田英豪

张瑞丰,李 娟,赵广辉,李华英,田英豪

(1.太原科技大学重型机械教育工程部研究中心,山西 太原 030024;2.太原科技大学材料科学与工程学院,山西 太原 030024)

0 前言

由于双相不锈钢微观组织中,不仅含有一定比例的奥氏体相组织,还具有一定比例的铁素体相组织[1-5],因而其性能兼具一定的强韧性和耐腐蚀性,被广泛地应用于桥梁、海洋、石化、造纸和石油等工业领域[6-9]。

双相不锈钢中的两相组织,在形貌特征、比例分布和性能等方面有一定的差异。相比而言,铁素体相的层错能较高,较易发生位错的束集以及动态回复;而奥氏体相层错能低,动态回复往往受到抑制[10-11]。已有研究[12-13]表明,在热塑形变形过程中,双相钢的塑性变形,首先开始于软相铁素体中,较小的应变量变形由铁素体相控制;而后随着应变量持续增大,铁素体中应力逐渐升高,致使形变位错从两相界面逐次传递到奥氏体相中。当然,双相钢中的铁素体相和奥氏体相变形的情况受其热变形条件的支配。温度的上升及变形速度的下降将使得双相不锈钢2205热压缩时铁素体相的塑性变形有所增强;而更低的变形温度和较高的变形速度则有利于奥氏体相的塑性变形[14,15]。

本文采用2205双相钢的热等轴压缩实验,利用唯象性方法推导了2205双相钢热变形本构方程。最后利用电子背散射衍射技术(EBSD)分析2205双相不锈钢热压缩后,试样的微观组织形貌特征。

1 试验的材料与方法

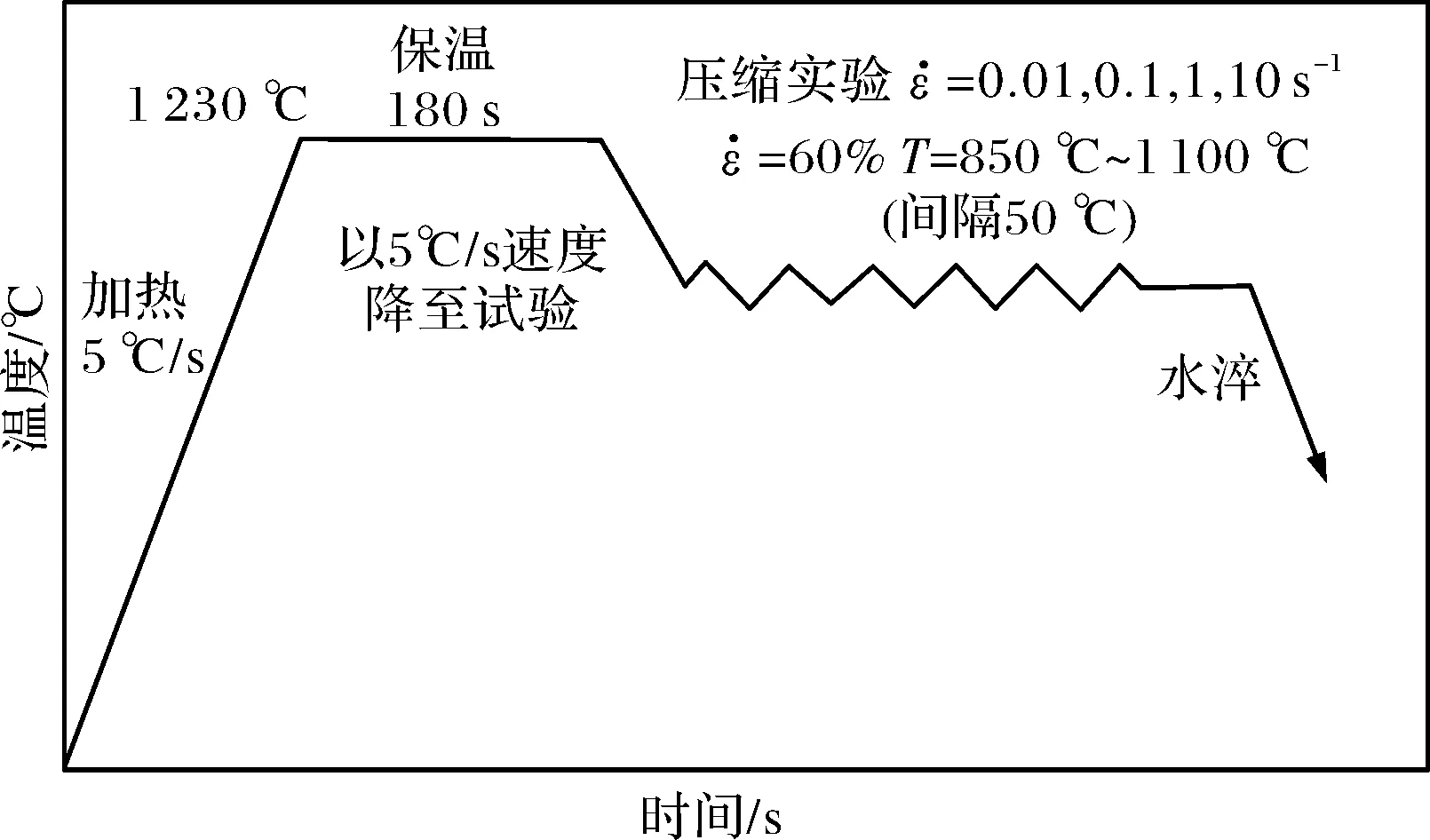

2205双相不锈钢的化学成分如表1。热变形工艺流程如图1所示。对直径10 mm、高度15 mm的圆柱试样加载完后,快速水冷以保留热变形组织。

图1 压缩后试样的变形区域

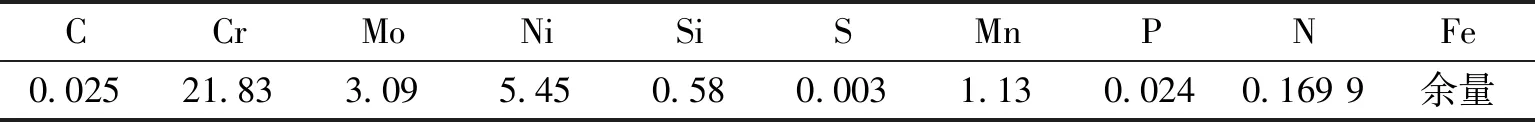

表1 2205钢的化学成分

使用线切割剖开热变形试样沿轴向的纵截面,然后对试样剖面进行砂纸打磨抛光,在20∶1乙醇和高氯酸溶液下进行电解,电压35 V,电流1 A,时间为1~1.5 min。在每块热压缩完的试样从中心变形区域取一小块进行EBSD分析。

2 分析与讨论

2.1 应力应变曲线

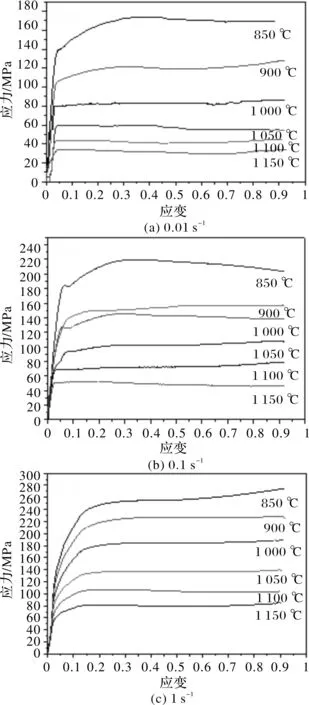

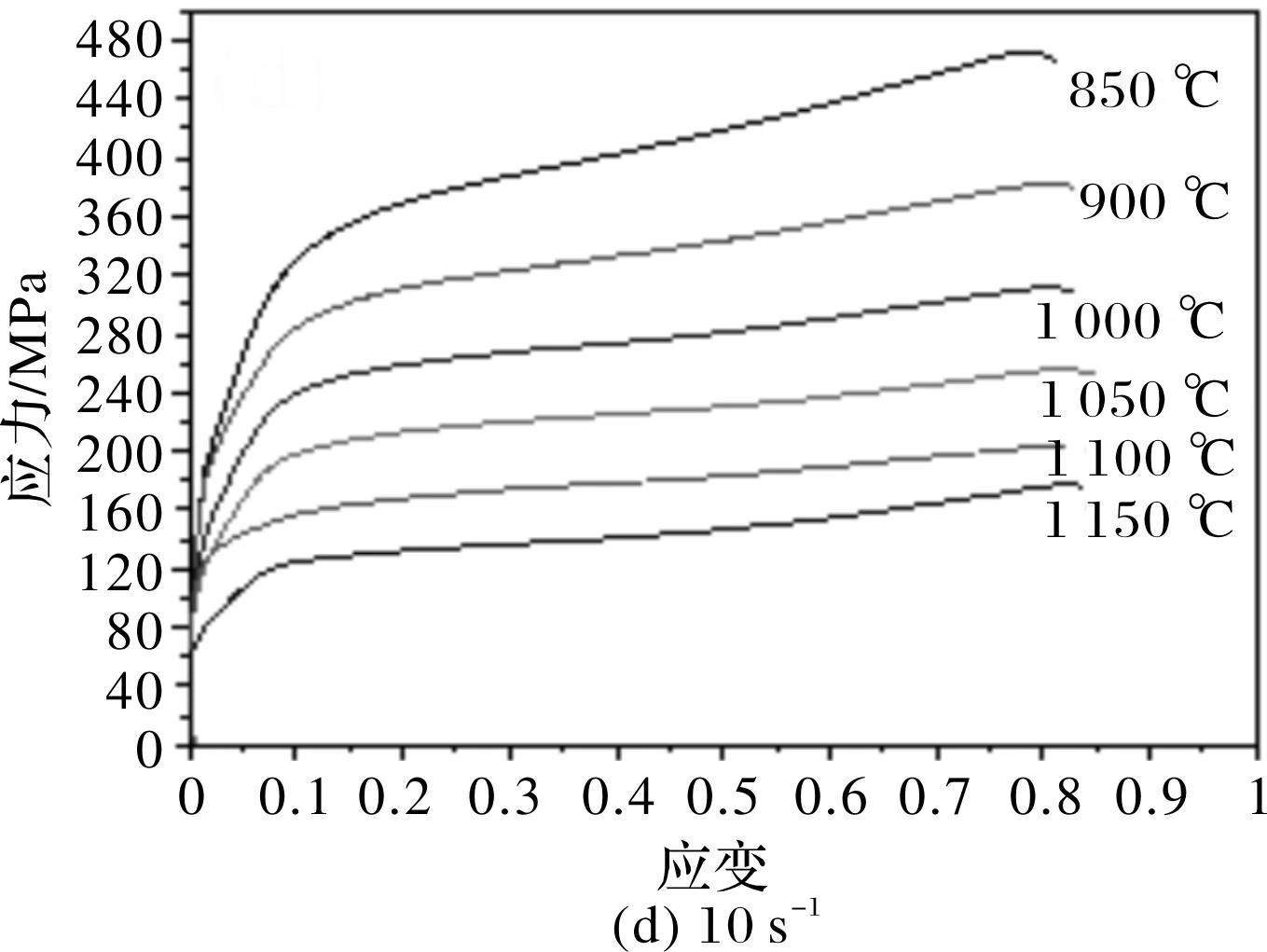

图2为2205双相钢的真应力-应变曲线。从图2可以看出,流变应力随着温度的升高和应变速率的降低而减少,应变速率为0.01~10 s-1的真应力-应变曲线均出现的下降的趋势,说明发生了动态再结晶。由于高应变率不能为动态再结晶晶粒的成核和生长提供足够的时间(如图2d),应变速率为10 s-1的应曲线均呈上升趋势。

图2 2205双相不锈钢热压缩真应力-应变曲线

2.2 动力学分析

在Gleeble-3800热模拟试验热变形过程中,不同真应力条件下,其应变速率与流变应力存在公式(1)~(3)三种关系式。

(1)

(2)

(3)

对于低应力水平的金属材料,一般应用方程(1),对于高应力的金属材料采用方程(2)。Arrhenius双曲正弦方程(3)可以兼顾低应力水平和高应力水平的金属材料的变形方程,因此本文利用双曲线方程(3)来建立2205钢的本构关系模型。

(4)

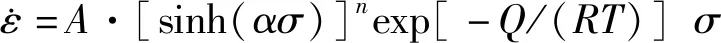

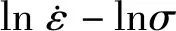

对式(1)和式(2)两边分别取对数得到

(5)

(6)

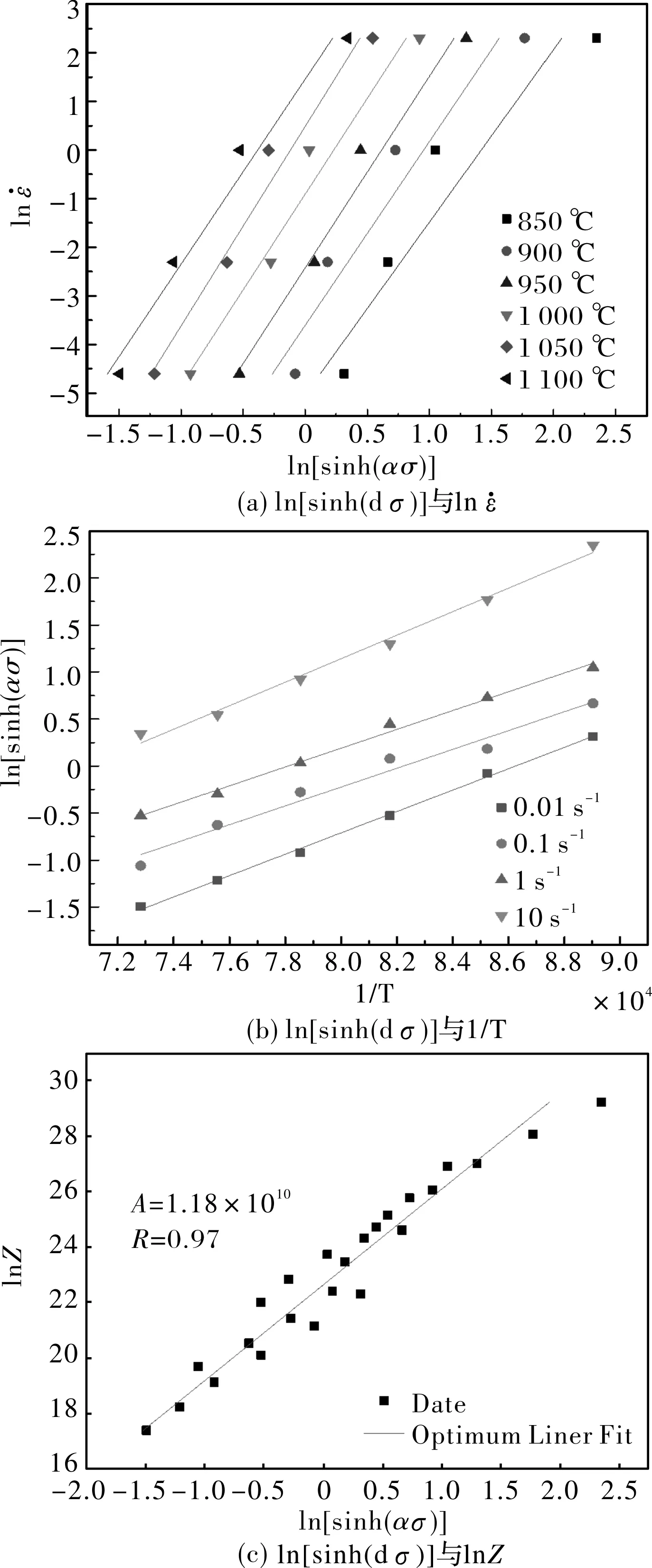

图3 不同温度条件下的线性关系图

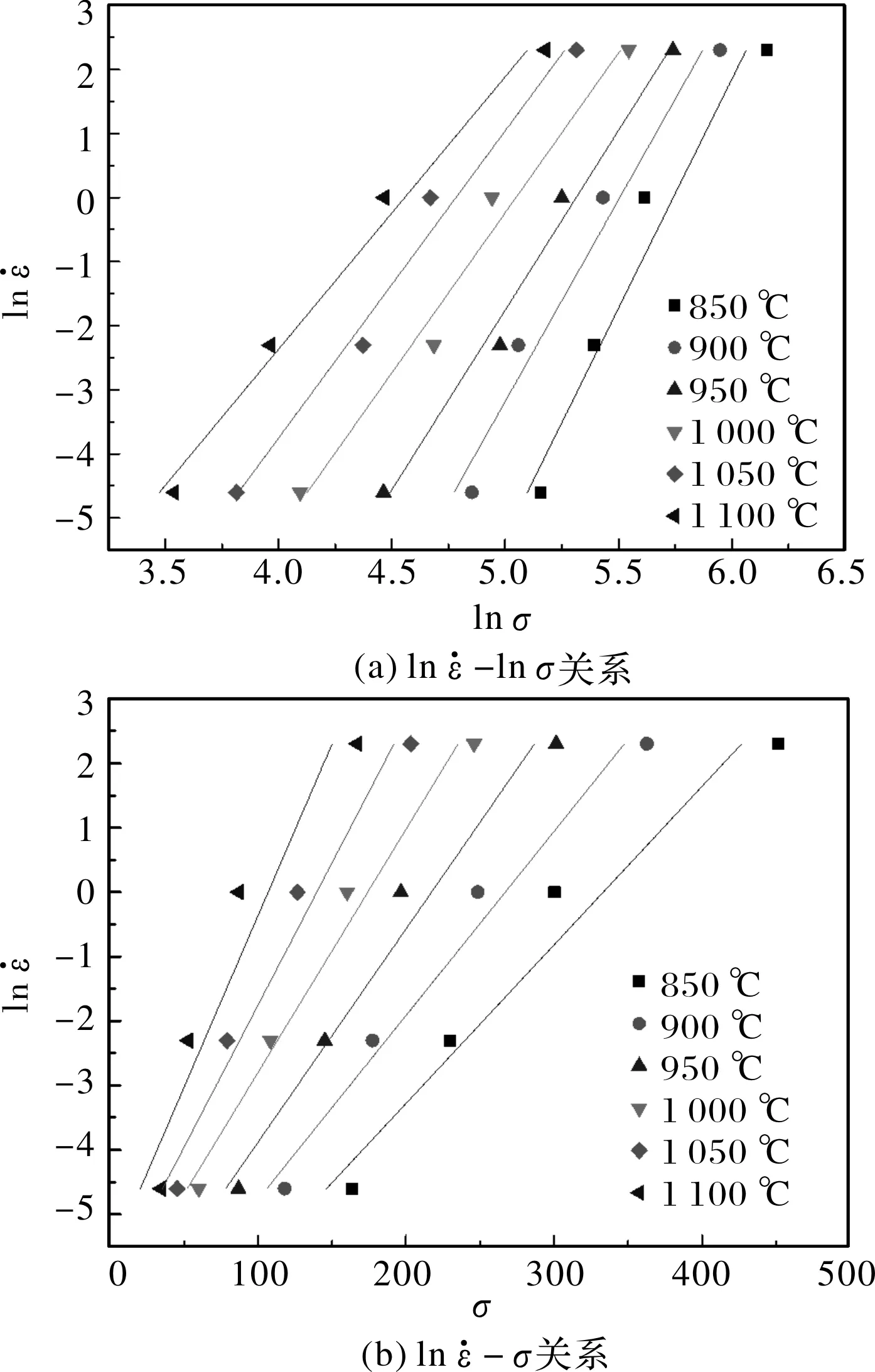

对式(3)取对数,并整理得

(7)

通过线性拟合,可得斜率平均值n=3.854 3,如图4a所示。

当热变形过程中应变速率一定时,假设变形激活能Q值不变,对式(3)取对数,并对公式两边整理可得

(8)

得到不同热变形条件下2205不锈钢ln[sinh(ασ)]-1/T线性关系,如图4b所示,计算得到斜率的平均值为Q/nR=10 971.134 6。

对式(4)两边同时取对数可得

lnZ=lnA+nln[sinh(ασ)]

(9)

将不同条件下的变形速率和热变形激活能,代入(4)中,得到Z。绘制lnZ-ln[sinh(ασ)]拟合曲线,相关系数R=0.97,平均相对误差AARE=98.23%如图4c所示。

图4 不同变形条件下 ln[sinh(ασ)]与 1/T,lnZ的线性关系

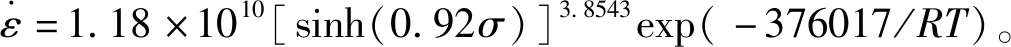

将参数带入公式(3)中,得到2205双相不锈钢的本构方程公式(10)。

(10)

2.3 微观组织分析

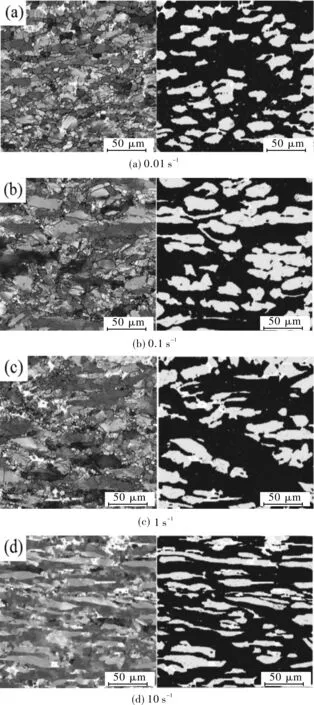

图5是850℃不同应变速率下,2205双相钢的IPF图和与其相对应的相图(其中图中对应粗晶界>15°,黑色细晶界2°~15°,铁素体BCC相结构,奥氏体FCC相结构,分别代表2205双相钢中的两种相分布特征。在0.01 s-1应变速率下,奥氏体相呈现椭圆状,随着变形速率增加到0.1 s-1,奥氏体相增加明显,呈大块形貌,且局部细小的相界增多。变形速率增大到1 s-1,大块的奥氏体相大块压扁,呈现碎化的趋势。变形速率增大到10 s-1,奥氏体相被严重拉长变形,形貌碎化更加明显。

图5 850 ℃不同速率下的IPF晶界图和相界

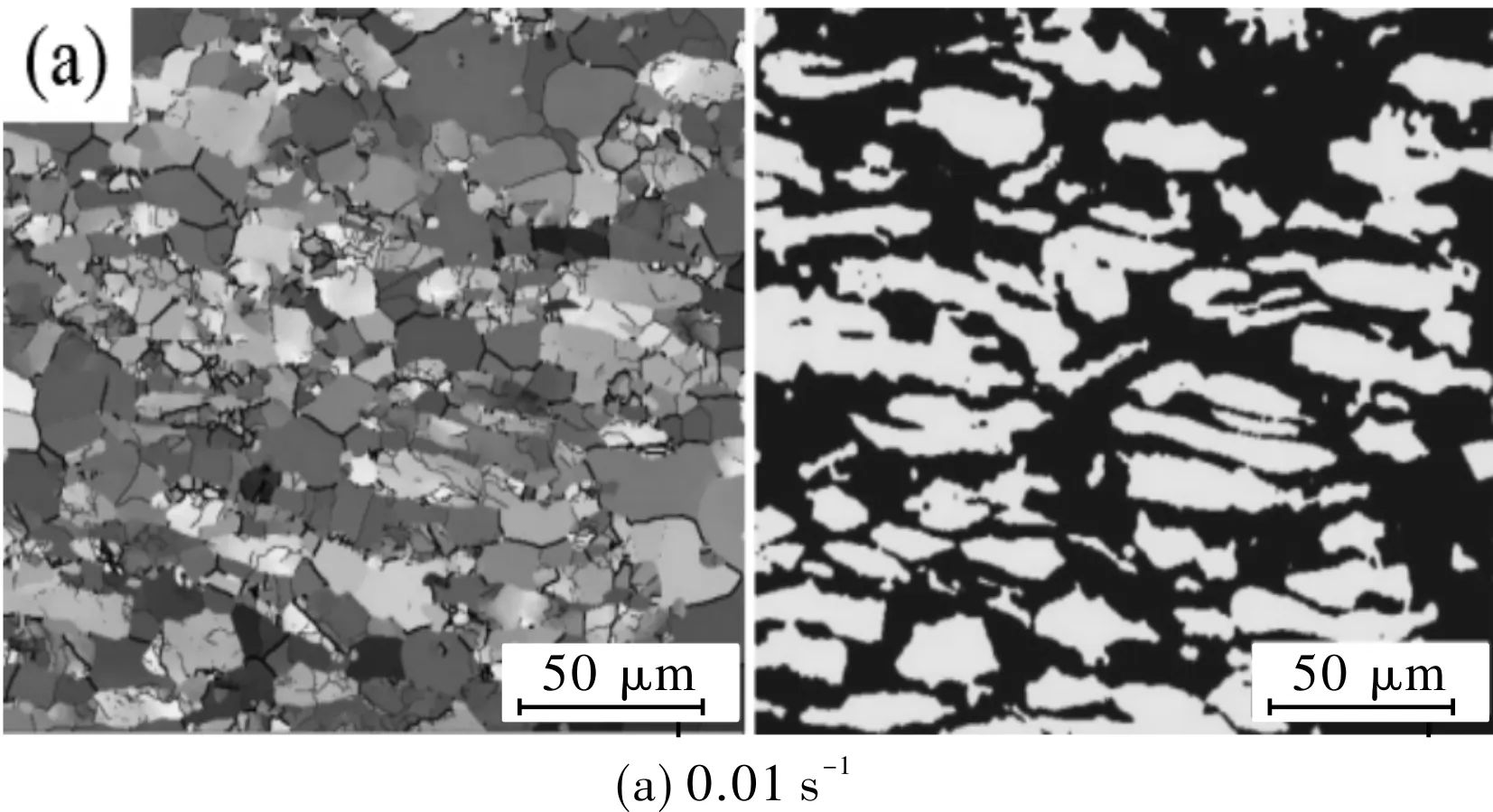

图6是1 000 ℃不同应变速率下,2205双相钢的IPF图,和其相对应的相图。从图6可以看出,从0.01~10 s-1应变速率,1 000 ℃变形条件下,奥氏体相和铁素体相的演变规律与850 ℃变形条件下呈现类似的规律,变形应变速率越大,奥氏体组织呈压扁趋势。

图6 1 000 ℃不同速率下的IPF晶界图和相界

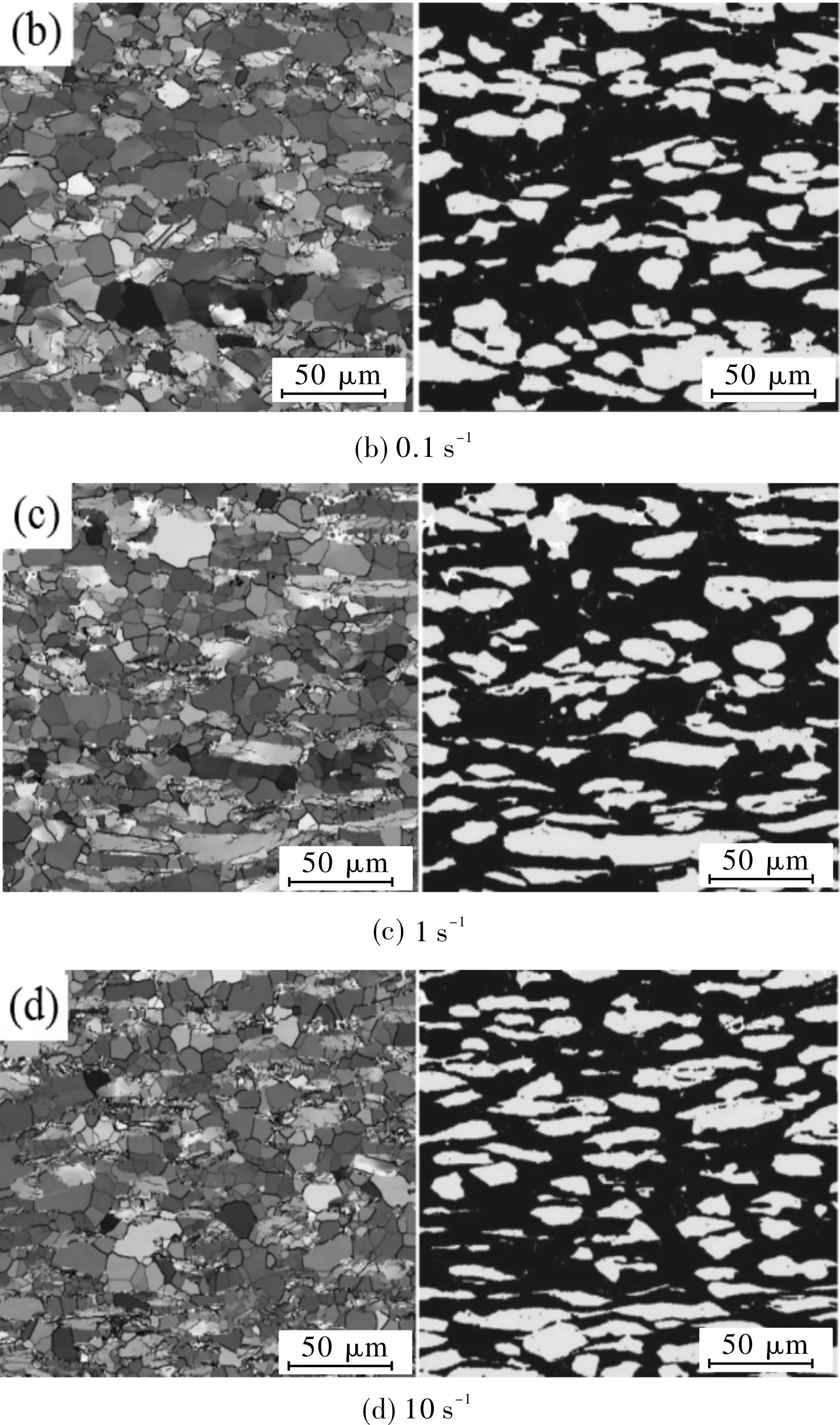

图7是1 050 ℃不同应变速率下,2205双相钢的IPF图,和其相对应的相图。

图7 1 050 ℃不同速率下的IPF晶界图和相界

从图7可以看出,从0.01~10 s-1应变速率,1 050 ℃变形条件下,奥氏体相和铁素体相的组织长大,只有10 s-1应变速率下,局部奥氏体组织呈现压扁状态,铁素体相组织长大的更多,再结晶更加充分,而奥氏体组织局部有再结晶。

双相不锈钢高温时为铁素体和奥氏体两相共存。虽然相比奥氏体相,铁素体相层错能高,较易发生交滑移、攀移等活动,从而使其发生动态回复的概率较高[16-17]。从图6~图8中,2205热变形过程中铁素体相比奥氏体相发生动态再结晶比例高,这说明再结晶先发生在较软的铁素体相中,铁素体基体上分布着的 压扁状态奥氏体相,而后奥氏体再发生动态再结晶,其晶粒呈等轴状,且内部分布着一些再结晶小晶粒。

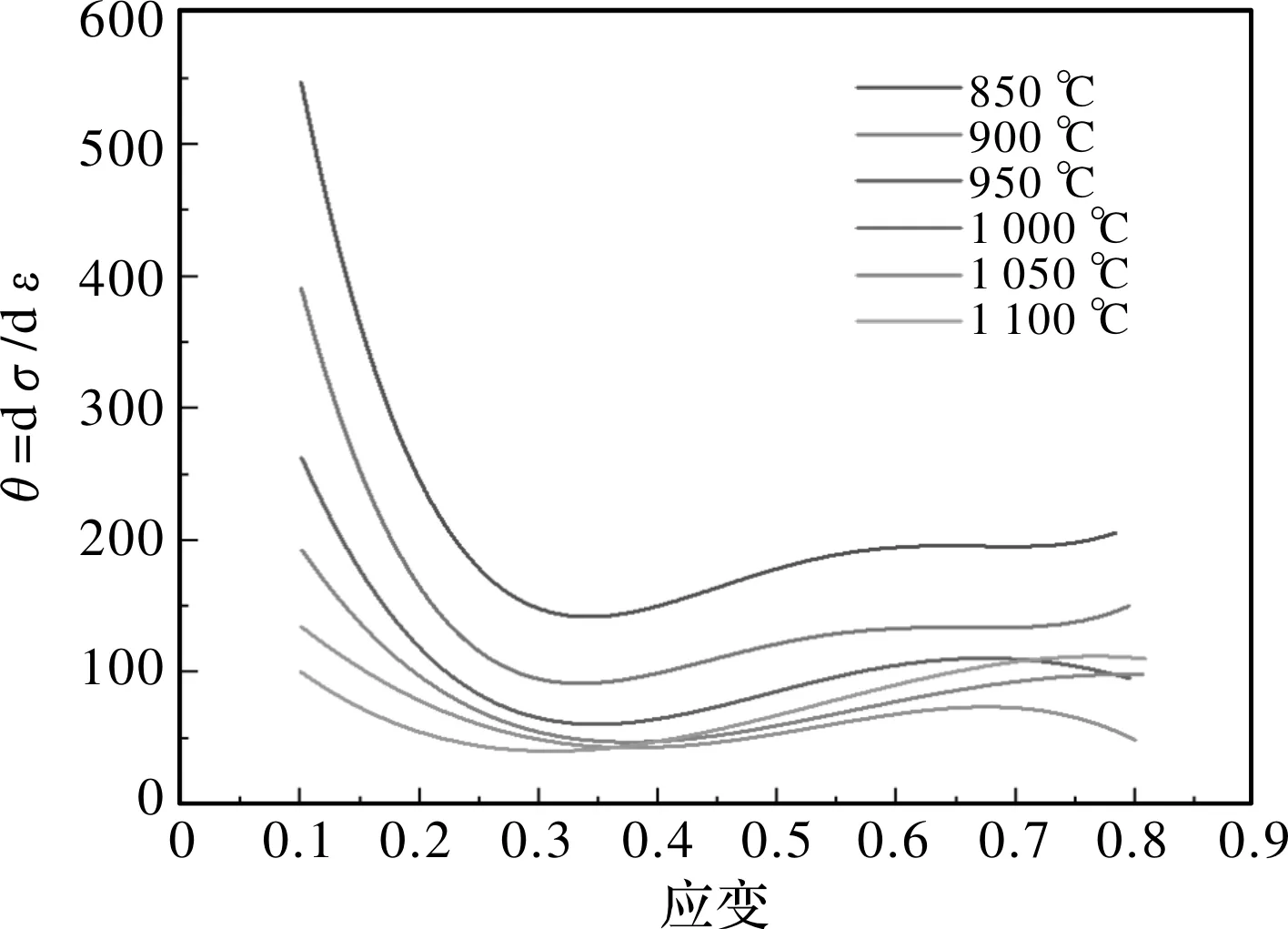

高应变速率下,如图2d所示应力应变曲线都表现为上升状态,即硬化状态,从图5~图7中看到高应变速率下奥氏体相都表现出沿着压缩方向被拉长的现象,特别是在较低温度850 ℃下,这是因为应变速率大,铁素体未能有充足的时间消耗应变能,从而将应变能传给奥氏体。针对10 s-1的应变速率下的应力应变曲线一直为上升状态,引入加工硬化率与应变之间的关系,在应变0.1之前为典型的加工硬化现象,应变0.1~0.8的硬化如图8所示。

图8 10 s-1加工硬化曲线

应变速率10 s-1不同温度下与的关系如图8所示,由于应力应变曲线一直表现为硬化上升状态,因此加工硬化率θ>0,其曲线都在x轴上方,θ随着应变的增加而下降,说明应力应变曲线的硬化趋势减缓,θ随着应变的增加而上升,说明应力应变曲线的硬化趋势在增强。图8中发现一个有趣的现象,加工硬化率在刚开始都是随着应变的增大而下降,但应变在0.33附近时,不同温度下都出现了拐点,之后加工硬化率又呈现为上升趋势,这是因为应变在0.33应变之前,硬化上升变缓主要是因为铁素体发生了回复和再结晶的软化与硬化抵消而使得曲线变缓,当应变达到0.33时,由于应变速率大,应变持续增大,铁素体没有充足的时间消耗应变能,而将变形传给奥氏体相。奥氏体相受力首先发生硬化,在试验钢中表现为二次硬化,使得应力应变曲线一直处于上升现象。LDX 2101钢在热变形过程中的铁素体相在变形初期承受大部分变形,此后,应变逐步通过两相界界面向奥氏体相转移,以保持应变的连续性[18]。因为奥氏体相对铁素体相具有较高的硬度,所以热变形过程中,会出现流动应力增加并且引起硬化。

3 结论

本文采用2205双相钢Gleeble-3800热模拟试验,分析其热变形行为以及微观组织形貌特征,得到如下结论:

(2)在2205热变形过程中,铁素体相比奥氏体相更易发生动态再结晶,且两相变化有明显差异。再结晶先发生在高温热变形中较软的铁素体相,铁素体基体上分布着压扁状态的奥氏体相,晶粒呈等轴状,且存在一定程度的再结晶小晶粒。

(3)在大应变速率10 s-1下,应变在0.33应变之前,硬化上升变缓主要是因为铁素体发生了回复和再结晶的软化与硬化抵消而使得曲线变缓,当应变达到0.33时,由于应变速率大,应变持续增大,铁素体没有充足的时间消耗应变能,而将变形传给奥氏体相。奥氏体相受力首先发生硬化,在试验钢中表现为二次硬化,使得应力应变曲线一直处于上升现象。