汽轮机胀差系统安装标准辅助计算功能设计

2022-02-08秦皇岛发电有限责任公司俞凯伦

秦皇岛发电有限责任公司 俞凯伦

汽轮机胀差是汽轮机的重要监测与保护项目之一。受安装工艺、现场工况、探头状况等因素影响,导致了胀差测量值存在一定程度上的偏差。为了准确地测量出汽轮机胀差的实时数据,需要在确保测量硬件及系统合格的前提下,还需在安装过程中使两支都处在良好线性范围内的胀差探头,并且确保实际安装位置与测量电压值符合对应曲线关系。为了解决以上问题,本文提出了一种计算方法,利用所设计的间隙电压模拟计算软件,为补偿式胀差探头安装与调试提供了准确性依据。

1 补偿式胀差安装情况概要

1.1 胀差概念及测量方式

汽轮机转子与汽缸的相对膨胀的差值,称为胀差。规定转子膨胀大于汽缸膨胀时的胀差为正胀差,汽缸膨胀大于转子膨胀的胀差值为负胀差。根据汽缸分类又可以分为高胀、中胀、低胀等。汽缸受热膨胀时,转子受热也发生膨胀,因为转子受推力轴承的限制,只能沿轴向低压侧伸长,由于转子的体积较小,而且直接受到蒸汽的冲击,因此升温和热膨胀较快,而汽缸由于体积相对较大,升温和热膨胀就相对较慢。当转子和汽缸的热膨胀还没有达到稳定前,其之间存在较大的热膨胀差值[1]。

汽轮机启、停过程中,或在运行工况发生变化时,都会由于温度变化而产生不同程度的热膨胀,如果胀差超过允许值时,就会使动静部分产生摩擦、碰撞,引起机组强烈振动,甚至造成叶片断裂等严重事故。为了保障汽轮机机组安全,通常必须装设汽轮机胀差监测保护装置以实现对其的实时监视和自动联锁保护,例如当胀差超过报警设定值时,系统立即发出热工信号进行声光报警;当胀差超过跳机设定值时,系统立即发出停机保护指令强制停运机组运行,以保障汽轮机等设备不受损坏[2]。

根据汽轮机的结构和胀差测量范围的大小,胀差测量可分为直接型测量法、补偿型测量法和斜面型测量法三种[3]。

直接测量法就是将测量传感器安装于被测主轴的轴向位置,传感器探头对着主轴的测量盘,当主轴在轴向移动时,主轴测量盘远离或靠近传感器探头,传感器探头就能检测出主轴测量盘与探头之间的位置变化。

补偿型测量法就是将两个测量传感器探头安装于被测主轴的轴向位置的两侧,由于受测量传感器线性范围的限制,单个传感器不能满足胀差范围的要求,这时需要使用两个传感器。将胀差的整个测量范围分为两段,每一个传感器各测量一段,然后在测量仪表中进行整合,从而实现整个胀差范围的测量。当主轴在轴向移动时,主轴测量盘分别远离或靠近两个测量传感器探头,传感器探头就能检测出主轴测量盘与探头之间的位置变化,实现连续在线监测汽轮机胀差的目的。

由于受测量传感器线性范围和安装位置处净空间的限制,补偿型测量法还不能满足实际需求。将主轴被测量面设计为斜面,利用测量盘的斜面进行机械放大,减少对测量传感器线性范围和安装位置处净空间的要求,以满足胀差监视保护仪表测量范围的要求。

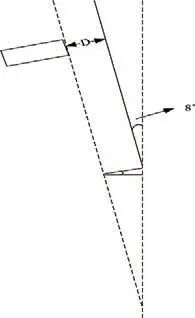

秦皇岛发电有限责任公司3号机组、4号机组胀差为双斜面安装测量方式,安装如图1所示。

图1

胀差探头安装在机组盘车附近的轴承箱内,且均为11mm规格的电涡流传感器,通过主轴的双斜面计算其位移量。A、B两只电涡流传感器与斜面的位移量分别对应a、b。其相对应的胀差值则为a/sinθ、b/sinθ,其中θ为斜面与转子的夹角,如图2所示。

图2

1.2 测量系统

胀差测量系统由电涡流传感器、延伸电缆、前置器及框架卡件组成。3、4号机组使用的胀差传感器为Bently Nevada公司生产的3300 XL 11mm电涡流探头、延伸电缆及前置器;测量胀差的框架卡件为3500/45型位置监测器。

当传感器探头接近金属靶面时,在电涡流效应的作用下产生感应电流,感应电流通过延伸电缆传输至前置器,在前置器内将感应电流转换为直流电压信号,再由前置器传输至位置监测器,3500/45卡件再通过将所监测参数与所组态的报警设置点连续比较并驱动报警,以提供对汽轮机组的机械保护功能。

2 双斜面补偿式胀差测量原理

双斜面补偿式胀差测量原理为,在转动轴上加工一个角度为θ的斜面,电涡流传感器与该斜面的距离Dp,通过斜角的转换求出轴在轴向的实际位移量D。

采用直接测量法和补偿型测量法时,不会受到转轴径向位移的影响,但使用斜面测量法,转动轴的径向移动也被传感器所获取。在双斜面测量法中,转动轴的径向位移对于轴向测量会产生较大影响,因此,径向位移必须被补偿[4]。

在转动轴上有两个相同角度的斜面,使用两支相同的传感器进行测量,如果转动轴向右移动的距离为D,通过矢量分解得出,探头1至测量面减少的距离Dp1与探头2至测量面增加的距离Dp2相等,方向相反。所以,将两个探头所测得的值相加得到2倍的轴向位移,再将此值除以2就可以得到真实的轴向位移值。这样,通过双斜面的设计,就将径向位移的影响消除了。

图3

单个传感器探头的线性范围在15mm左右,而现场测量范围要求20mm,无法满足测量要求,因此设计了双探头进行补偿,不仅可以有效地使用传感器线性好的范围,提高测量精度,同时也能够相互补偿,延展测量范围。传感器线性曲线如图3所示,两支11mm电涡流传感器分别在有限内才具有良好的线性关系,若超出该段线性区间,会造成探头的测量失真,导致胀差测量不准,从而影响汽轮机胀差保护拒动或误动。

由此可见,胀差探头的选型必须满足实际条件和要求,同时安装也要选用传感器的最优线性区间。

3 软件设计原理及使用方法

3.1 预期目标

利用所设计的传感器间隙电压模拟计算软件,可为补偿式胀差探头安装以及调试提供准确性依据。

3.2 设计原理

3、4号机组胀差的相关参数如下:

斜面与主轴夹角为φ=8°,探头A灵敏度为gA=3.9373V/mm,探头B灵敏度为gB=3.9373V/mm,胀差上限为FH=17.5mm,下限为FL=-2.5mm,中点基准电压为CGV=-10V。

图4

轴的相对位移为DR=D×sinφ,如图5、图6所示。

图5

图6

因此,主轴相对于探头A的位移的电压值为:

所以,A探头的零点电压为:

同理,B探头的零点电压为:

探头A的下限电压可以理解为,在零点电压的基础上加上下限矢量位移的电压值,如下所示:

A探头的下限电压为:

探头B的下限电压可以理解为,在零点电压的基础上减去下限矢量位移的电压值,如下所示:

B探头的下限电压为:

探头A的中间点电压可以理解为,在零点电压的基础上加上中间点矢量位移的电压值,如下所示:

A探头的中间点电压为:UMA=UZA+FM×gA×sinφ,其中FM=7.5mm。

探头B的中间点电压可以理解为,在零点电压的基础上减去中间点矢量位移的电压值,如下所示:

B探头的中间点电压为:UMB=UZB-FM×gB××sinφ,其中FM=7.5mm。

探头A的上限电压可以理解为,在零点电压的基础上加上上限矢量位移的电压值,如下所示:A探头的上限电压为:UHA=UZA+FH×gA×sinφ。

探头B的上限电压可以理解为,在零点电压的基础上减去上限矢量位移的电压值,如下所示:B探头的上限电压为:UHB=UZB-FH×gB×sinφ。

UXA为A探头的任意点电压值,根据上述算法,可以得出:

FX为探头与主轴斜面间的任意距离。

UXB为B探头的任意点电压值,同理可以得出:

FX为探头与主轴斜面间的任意距离。

通过式(1)、式(2)可以凭借探头的定点距离得出相对应的间隙电压值,例如已知FX=2.56mm时,分别将其带入式(1)、式(2),可以得出A、B探头的对应电压分别为-12.707V、-7.293V。

同理,根据探头的间隙电压值可以推算出探头与主轴斜面之间的距离:

例如,已知探头A和B的间隙电压分别为UXA=-12.707V和UXB=-7.293V,分别将其带入式(3)、式(4)中可以得出探头A、B距主轴斜面的距离为2.56mm。

图7

根据式(1)至式(4)可以算出任意胀差探头与主轴斜面的距离所对应的间隙电压,也可以根据胀差探头的间隙电压值计算出所对应的间隙大小。由于上述公式所涉及的变量均为一次函数,因此间隙与电压的函数曲线为直线,对应关系如图7所示。

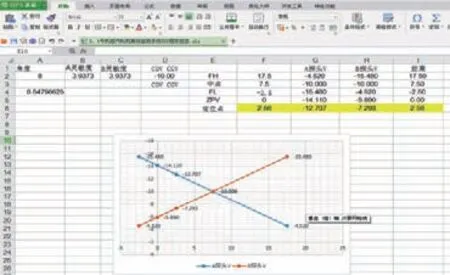

3.3 计算软件使用方法

根据上述算法,在Excel文档内编辑一系列计算公式,斜面角度、探头灵敏度、探头基准间隙电压、FH和FL可根据具体量程范围进行修改,是计算过程的固定参数,ZPV为主轴推零位确认后的零点位置,定位点为变量,其余各表格中的数据均可由编辑好的计算公式根据变量的大小计算出来。

辅助计算软件如图8所示,其中黄色底色表格区域为计算区域,具体使用方法如下。

图8

在F6格中填写量程范围内任意数值,如2.56,光标点击空白处,则A、B探头的间隙电压分别在G6和H6格中自动计算出来;在G6格中输入量程内的任意数值,可在F6格中显示出所对应的位移距离,同时在H6格中显示出B探头的间隙电压;同样,在H6格中输入任意数值,F6和G6格中会自动生成相应的位移距离和B探头的间隙电压。

通过使用该计算软件,在安装胀差探头时可以根据机务给定的主轴相对于零位的偏移位置,凭借调整传感器的间隙电压即可精确地达到给定的位置。该方法可以实现在安装胀差探头时不使用千分尺进行位移找准,避免在位移找准时发生的系统误差和测量误差,有效提高了安装精度和效率。同时,通过直接测量读取两胀差探头的间隙电压值,也可以间接推算出主轴的偏移量。

4 结合计算软件安装与调试胀差探头

4.1 胀差探头安装

安装前先对胀差探头、延伸电缆和前置器成套进行静态校验,校验合格后方可安装;与机务确认主轴零位,将胀差支架按照图纸准确安装,并固定牢靠。

胀差支架固定牢固后,按照机务给定的位置将位移量输入到计算软件中,得到对应的A、B两探头的间隙电压并做记录;将两探头安装在支架上,调整探头间隙,直至两探头电压分别达到软件中计算的间隙电压值,此时两胀差探头的安装位置即满足机务给定的位移位置要求。

4.2 胀差探头调试

胀差探头安装完成后,为了检测安装效果以及探头相应的线性特性,需要在量程范围内选取若干个点,如D1、D2、D3、D4,再分别将该4个点输入到计算软件内,软件自动计算后并记录所对应的A、B两探头的间隙电压值,即D1A、D1B、D2A、D2B、D3A、D3B、D4A、D4B。

松动胀差探头固定支架上的调阀端子,将滑块移动至D1位置,使用万用表直流档测量查看A、B两探头所对应的间隙电压值是否为软件计算出的D1A、D1B,如果实际显示电压与计算出的电压值相一致或接近(万用表允许误差和系统误差的影响),则将滑块移动到D2位置处,否则将重新调整探头至线性区间内;滑块移动到D2位置后,按照上述步骤对照该点记录的间隙电压D2A、D2B,同理依次类推,直至四个取样点的位置与间隙电压和计算软件记录的数值对应一致。在滑块移动过程中,胀差间隙电压值和位移数据应连续变化且无跳变情况,若有跳变现象或死区,应检查探头并且重新调整安装。

5 结语

汽轮机胀差是汽轮机重要监测与保护项目之一。由于受安装工艺、现场工况、探头状况等因素影响,导致胀差测量值存在偏差。本文从理论出发,深入研究胀差探头测量原理,结合实际安装方式,推算出了一种精确计算胀差位移与对应电压值的方法,并设计了基于该计算方法的安装辅助软件。为现场的实际安装提供了客观依据,提高了安装精度和效率,保障了胀差系统的准确监测。该方法同样适应于所有双斜面胀差的安装方式,尤其在汽轮机主轴不推零位的情况下,依然可以便捷准确地进行胀差探头的定位和安装,为同类工况的机组提供了安装胀差探头的新方法。