矿井阻化泡沫防火装置的应用研究

2022-02-08李雯

李雯

(晋能控股煤业集团有限公司 晋华宫矿,山西 大同 037001)

1 概 况

晋华宫矿隶属于晋能控股集团,设计服务年限为65 a,年生产能力为12.00 Mt/a。矿井下地质资源存储总量达到1 562.60 Mt,工业资源存储量达到1 403.73 Mt,可开采的工业资源存储量为853.81 Mt。矿井总面积为89.11 km2,南北向宽度均值为7.01 m,东西向长度均值为12.73 m。作业面长度为196.2 m,煤层厚度为4.8 m,采煤高度为3.4 m,放煤高度为3.0 m。整个工作面采用U 型通风的方式。按照矿井瓦斯浓度分类,8015 工作面属于低瓦斯矿井,瓦斯涌出最大相对量为1.682 m3/t,瓦斯涌出最大绝对量为29.88 m3/min。参考自然倾向等级评定结果,除2 号煤层评定为不易自燃煤层外,其余煤层均被评定为易自燃煤层,自然发火间隔期约3 ~6 个月。

8105 工作面采用综采放顶煤一次采全高走向长壁采煤法,放煤方式选择为一刀一放、双轮顺序多头的方式,顶板管理方式为全部垮落法[1-2]。为了满足全长近200 m 的工作面使用需求,采煤机搭配的低位放顶煤液压支架共126 架,其中排头支架6架用于顶板支护。

2 阻化泡沫防火装置

2.1 实验装置

为了验证胶体阻化泡沫防火设施的有效性,选择采用程序升温实验装置进行试验。该装置具有控温精度高,温度调节能力强的特点,适用于检测煤样在不同温度下的煤氧复合过程及放热特性检测。程序升温实验装置原理示意如图1 所示,该装置包含供气装置、升温装置、气体采集装置及气体成分分析装置4 部分。供气装置主要用于提供定量、预热的空气至升温装置中。升温装置内置2 个圆柱形钢管,圆柱直径为12 cm,长度为24 cm,温度控制通过可控硅控温系统完成。试验时分别将钢管中装入1 kg 煤样,上下两端加装100 目铜丝网,各预留2 cm 间隔空间,煤样与送入的空气接触后,煤样温度与内部气体成分会发生变化,通过对这些成分含量检测,可分析煤气复合过程反应剧烈程度。

图1 程序升温实验装置原理示意Fig.1 Principle of temperature programming experimental device

2.2 实验过程

为保证实验效果,需对程序升温实验装置进行密封检测,确保密封性能完好[3]。取8105 工作面煤层煤块装入粉碎机内,实验使用的是颚式粉碎机,经粉碎机打散后不同大小煤样颗粒还要进行塞选区分[4]。按照0.8 mm 以下、0.8 ~3 mm、3 ~6 mm、6~9 mm 以及9 ~12 mm 颗粒尺寸分为5 类,每类煤样粒径各400 g。各类煤样取200 g 充分混合后,加入升温箱圆柱形钢管。剩余各类煤样各200 g 充分混合后,在阻化泡沫溶液中进行浸泡,隔绝空气静置12 h,加入升温箱另一个圆柱形钢管内。浸泡煤样颗粒所用的溶液为阻化泡沫与水按照1∶2 的比例调制。

完成以上准备工作,在升温箱中放置2 个程序升温炉为钢管进行精准、平缓加热,保证两钢管内煤样在相同环境内进行升温氧化。供气装置以120 mL/min3的流量注入空气,升温箱温度从20℃起始温度,平缓升温至170 ℃,每提高10 ℃记录一次升温用时、并抽取钢管气体用于检测,抽取得到的气体使用色谱分析仪进行分析。

2.3 结果分析

2.3.1 耗氧速率

对比原煤样与胶体阻化处理煤样不同温度钢管内氧气浓度情况可以发现,装填原煤样的钢管内部气体中氧气浓度在80 ℃以下时,变化缓慢,当温度超过80℃时,氧气浓度明显减少,说明此时煤样氧化加剧,故可将80 ℃视为临界温度。装填胶体阻化处理煤样的钢管内部气体氧气浓度在110℃以下时,变化缓慢,当温度超过110 ℃时,氧气浓度明显减少,说明处理过后的煤样临界温度为110 ℃。

通过对氧气消耗量的变化统计,可得到胶体阻化泡沫提高了煤样的氧化临界温度,减缓煤炭氧化反映程度。

2.3.2 CO/CO2产生量

对比原煤样与胶体阻化处理煤样不同温度钢管内CO 度情况,可以发现,装填原煤样的钢管内部气体CO 浓度在80 ℃以下未明显变大,当温度超过80℃时, CO 浓度增大明显。装填胶体阻化处理煤样的钢管内部气体CO 浓度在100 ℃以下变化不大,超过该值以后, CO 浓度增加较多。通过CO 气体浓度变化,再次验证了经过胶体阻化处理的煤样,氧化反应温度临界值提高了20 ℃。

对比原煤样与胶体阻化处理煤样不同温度钢管内CO2浓度情况,可以发现,装填原煤样的钢管内部气体CO2浓度在60 ℃以下未明显增加,超过60℃后,CO2浓度增大。装填胶体阻化处理煤样的钢管内部气体CO2浓度在90 ℃以下变化不大,超过90 ℃后,CO2浓度逐渐增加。通过CO2浓度变化,证明了胶体阻化处理会抑制煤样氧化反应,提高氧化反应临界温度值。

2.3.3 阻化率

阻化率的变化与温度有关[4]。在临界温度阻化率达到最大值,当小于临界温度时,阻化率与温度成正比关系,当大于临界温度时,阻化率与温度成反比关系。经试验测试,8105 工作面煤样的阻化率最大临界温度值为140 ℃。

2.3.4 CH4产生量

对比原煤样与胶体阻化处理煤样不同温度钢管内CH4浓度情况,可以发现,原煤样的CH4浓度在120 ℃以下均明显增加,直至120 ℃后浓度基本保持不变。装填胶体阻化处理煤样的钢管内部气体CH4浓度在60 ℃以下增加缓慢,60℃~100 ℃CH4浓度增加明显,100 ℃以上CH4浓度基本保持不变。通过CH4浓度变化,证明胶体阻化泡沫降低煤样阻化率最大值的临界温度,进一步验证了胶体阻化泡沫对氧化反应的抑制效果。

3 现场测试

3.1 测试方案

胶体阻化泡沫在矿井环境下实际使用效果需要通过现场测试的方式进行检验。在8105 工作面随机选取6 个具有代表性的测试点,进风巷、回风巷各3 个测试点(分别编号为1 号、2 号、3 号),测试点保持30 m 以上的间隔,然后开展现场应用效果检验。

为了准确采集矿井下待检测气体浓度,使用束管监测系统进行采集[5],采集时间为停采前一个月。进风巷与回风巷内2 号检测点的O2浓度如图2 所示,进风巷与回风巷内2 号检测点的CO 浓度如图3所示。

图2 进、回风侧氧气浓度Fig.2 Oxygen concentration at inlet and return air sides

图3 进、回风侧CO浓度Fig.3 CO concentration at inlet and return air sides

从图2、图3 中可以发现,回风巷2 号检测点的气体浓度变化相对量比进风巷2 号检测点更大,反映出了回风巷内煤炭氧化反应更为剧烈。图2 中O2浓度变化曲线,进风巷2 号检测点在1 ~31 日监测期间,基本保持匀速变化,而回风巷2 号检测点在21 日以后,气体浓度迅速下降;图3 中,进风巷与回风巷CO 浓度变化差异主要在11 日较为明显,回风巷21 日后CO 浓度急剧增加。

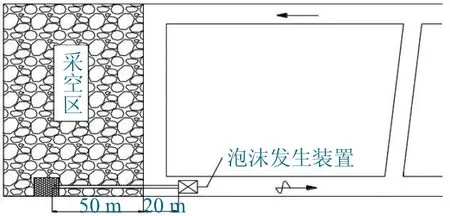

结合进、回风巷氧化反应剧烈情况、胶体阻化泡沫扩散范围,选择将胶体阻化泡沫的压注位置在回风巷内,作用效果更加显著。回风巷2 号检测点胶体阻化泡沫防火装置的现场布放示意如图4 所示。8105 工作面回风巷2 号检测点位于采空区进深约50 m 位置,为了便于向采空区内部压注泡沫,将注入泡沫的管路插入60 m 长,胶体阻化泡沫制作设备放置在距采空区20 m 位置处。在向采空区进行泡沫压注前,预埋一段深入采空区50 m 的钢管,根据钢管内部胶体阻化泡沫的溢出情况,对泡沫扩散范围进行判断。此外,为了对胶体阻化泡沫的纵向堆积情况进行判断,向采空区斜向上插入8 m 深钢管,观察胶体阻化泡沫溢出情况。

图4 采空区胶体阻化泡沫防火示意Fig.4 Fire prevention schematic of colloidal inhibition foam in goaf

胶体阻化泡沫的制成首先需要经过发泡装置,该装置内置高分子胶体阻化液,水流在水泵作用下流入发泡装置中,与胶体阻化液充分混合吸收[6]。与水充分混合的胶体阻化液向管路流转需要气泵作用,气泵向发泡装置输送高压氮气,由气泵分出的管路有2 支,一支与一级发泡装置连接,另外一支与二级发泡装置连接。胶体阻化液经过两级发泡网的作用,形成胶体阻化泡沫,最后注入至采空区的指定区域内,用作井下防火。

胶体阻化液的混合发泡、胶体阻化泡沫的输送都是在高压氮气的作用下进行的。由于管道输送压力下降、泡沫粘性阻力增加,需要对氮气气泵出口选取合理的压力值,保证混合发泡成功与泡沫注入顺利。参考胶体阻化泡沫在管道中的阻力增益,对氮气气泵的理想布放距离进行测算。8105 工作面用到的气泵出口压力为0.6 MPa,到达泡发装置后再次输出的出口压力约0.4 MPa,胶体阻化泡沫每移动100 m 的距离会造成1.08 mm 直径管道压力下降0.18 MPa,也就是说胶体阻化泡沫可输送的最大距离约200 m。但在实际应用中,需要考虑到管路结构、接口密封等因素带来的影响,实际使用过程中发泡装置与泡沫压注位置距离以100 m 较为合适。

在高分子胶体阻化液与水流进行混合时,二者按照2∶98 的比例混合泡发效果最佳,经泡发装置产生的胶体阻化泡沫被输送到回风巷指定区域。氮气气压不小于0.6 MPa,压风流量值介于220 ~380 m3/h。

经过现场测试,在回风巷2 号测试点预留的50 m 埋深管路有胶体阻化泡沫溢出,证明了该防火设施进行泡沫注入后扩散范围可达10 m。在测试点斜向上插入管路内同样有胶体阻化泡沫溢出,证明了胶体阻化泡沫的堆积性能良好,垂直距离达3 m。

3.2 效果分析

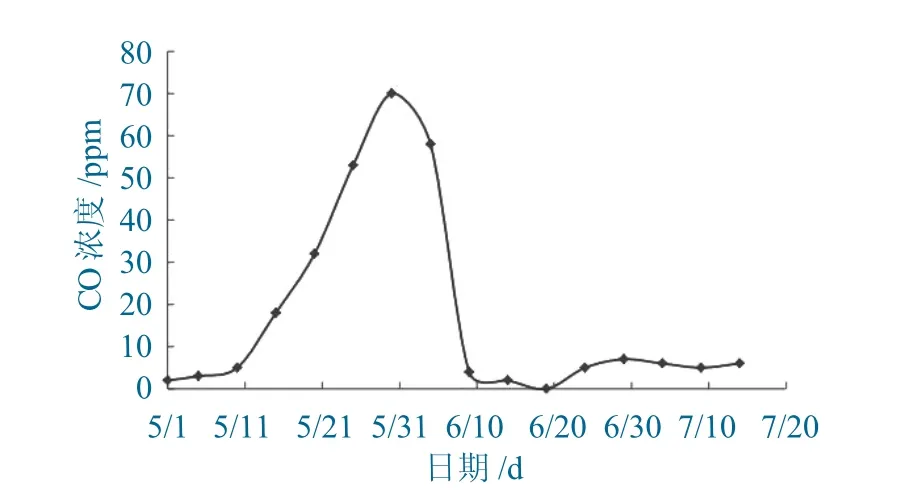

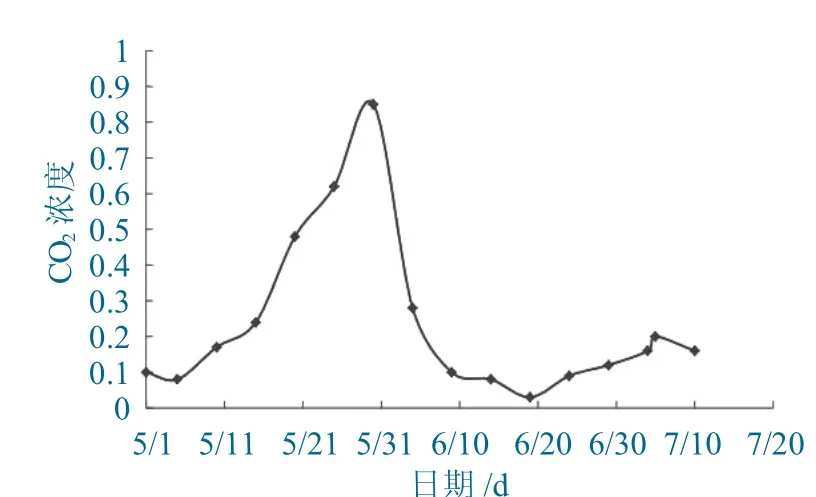

基于现场测试结果,对回风巷内2 号检测点周边的CO、CO2进行抽样分析,对比胶体阻化泡沫注入前后气体浓度变化情况,对其防火性能进行验证,监测数据如图5、图6 所示。

图5 压注胶体阻化泡沫前后CO浓度变化示意Fig.5 The change of CO concentration before and after the injection of colloidal foam

图6 压注胶体阻化泡沫前后CO2 浓度变化示意Fig.6 The change of CO2 concentration before and after the injection of colloidal foam

由图5、图6 可知,CO 与CO2的浓度在5 月31 日注入胶体阻化泡沫以后出现明显下降,至6月20 日左右达到最低点,然后浓度缓慢提升。可以说明,胶体阻化泡沫覆盖在煤样后,有效抑制了氧化反应剧烈程度,使得CO 与CO2浓度明显下降。但经过20 d 后,泡沫出现破裂,无法将全部煤体全部隔离,再次发生部分氧化,因泡沫内部含有大量氮气,仍在一定程度上减缓了氧化反映。

4 结 论

在理论和实验研究的基础上,通过在8105 工作面进行现场应用,分析其应用效果,得到以下结论。

(1) 通过使用胶体阻化材料,隔绝了煤体与氧气的直接接触,降低了氧化反应速率,减少了放热效应。并且能够提高临高温度约20℃,降低了煤体自然发生的概率。

(2) 通过对CO、CO2的浓度变化情况抽样,证明了胶体阻化材料的使用可有效降低CO 气体浓度,可燃气体的减少,进一步降低了事故发生概率。