煤矿用高分子加固材料金属腐蚀性评价方法的研究

2022-02-08王继勇

王继勇

(1.煤炭科学技术研究院有限公司 检测研究分院,北京100013;2.煤炭资源高效开采与洁净利用国家重点实验室,北京100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京100013)

0 引 言

化学注浆技术作为治理工作面断层、软弱破碎带、松软巷道的一种有效手段被广泛应用[1-4]。化学工业的快速发展,促进了高分子注浆材料在煤矿的大力推广[5-7]。高分子加固材料的粘结性能、阻燃等安全性能十分重要,如王玉超研究了加固材料粘结性能影响因素[8],张连军讨论了高分子材料的阻燃、最高反应温度、有害物质等安全特性[9]。但高分子加固材料在现场应用过程中,材料环保及对设备的腐蚀性能同样重要[10-11]。高分子加固材料纳入安全标志认证管理后,《煤矿井下反应型高分子材料补充安全技术要求》规定,高分子加固材料腐蚀性试验方法执行GB/T 38498-2020《消毒剂金属腐蚀性评价方法》,要求为基本无腐蚀或轻度腐蚀。

高分子加固材料对金属腐蚀的结果,可以为注浆装置在金属材料选型、设计方面提供借鉴,以便选择合适金属材质,延长注浆装置工作寿命方面发挥更好作用。作者前期研究了高分子加固材料对金属的腐蚀速率和腐蚀等级[12],发现采用GB/T 38498-2020 仍有一些特殊情况要处理,如高分子加固材料与消毒剂在组成和使用方法上的差异,不能简单用水来处理试片。鉴于目前尚无高分子加固材料金属腐蚀性能统一的评价方法,作者查阅有关腐蚀性评价方法,希望通过评价结果探求高分子加固材料金属腐蚀性更适宜的评价方法,也为高分子加固材料金属腐蚀性试验方法的建立提供技术支持。

1 金属腐蚀性评价方法

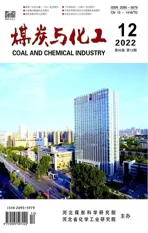

当前广泛应用的金属腐蚀性评价方法主要有3个,各评价方法之间的差异仅是对照组(空白组)的试验过程不同,见表1。

表1 金属腐蚀性评价方法对比Table 1 Comparison of metal corrosion test method

由表1 可知,GB/T 38498 中对照组试样要经过与试样相同的浸泡试验,只是对照组的腐蚀介质由消毒剂(本试验为加固材料两组分) 换为去离子水。而JB/T7901-2001 及消毒技术规范(2002) 评价方法,对照组试验不经过腐蚀介质的浸泡,而是直接进行后续的化学处理等过程。

金属材料的腐蚀速率的计算公式和腐蚀等级见GB/T 38498-2020。

2 试验部分

2.1 实验材料与仪器

试验材料及实验仪器:同参考文献[12]。

2.2 腐蚀性试验

金属片前处理:按照GB/T 38498-2020 中5.2.1进行。

金属片腐蚀试验:实验选择2 种常用加固材料为腐蚀介质,将金属片浸泡于高分子加固材料两组分中72 h,每个金属片用1 个容器。

金属片试验后处理:金属片试验后用去离子水反复漂洗,再用软毛刷或橡皮器具去除腐蚀产物,并进行化学方法处理。

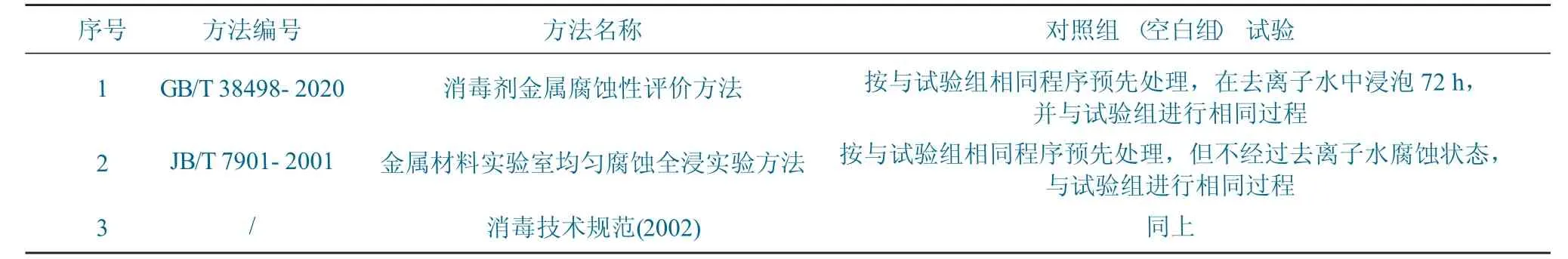

高分子加固材料B 组分含异氰酸酯,其容易与含活泼氢物质发生反应。因此去离子水不适宜为B 组分金属腐蚀性试验后处理。经反复验证,试验中采用表2 中清洗溶剂进行处理,并按GB/T 38498-2020 中5.2.2.1 去除腐蚀物。

表2 高分子加固材料各组分的清洗溶剂Table 2 Rinsing solvents for each component of polymer consolidating materials

2.3 试验方案

为考察金属腐蚀性评价方法对金属腐蚀性影响,设计了3 个试验方案。

方案(Ⅰ):按照GB/T38498-2020 进行加固材料各组分的金属腐蚀性试验,对照组试片在去离子水中浸泡72 h,经化学处理后称重,计算腐蚀速率。

方案(Ⅱ):试验方法同方案(Ⅰ),因高分子加固材料使用中不需与水混合,不需考虑配制消毒剂时添加的水对金属的腐蚀性。为此,对照组试验质量损失量计为0。

方案(Ⅲ) 采用JB/T 7901-2001 进行高分子加固材料各组分的金属腐蚀性试验,对照组试片不经过腐蚀过程,经化学处理后称重,计算腐蚀速率。

3 结果与讨论

3.1 采用GB/T 38498-2020 评价加固材料金属腐蚀性

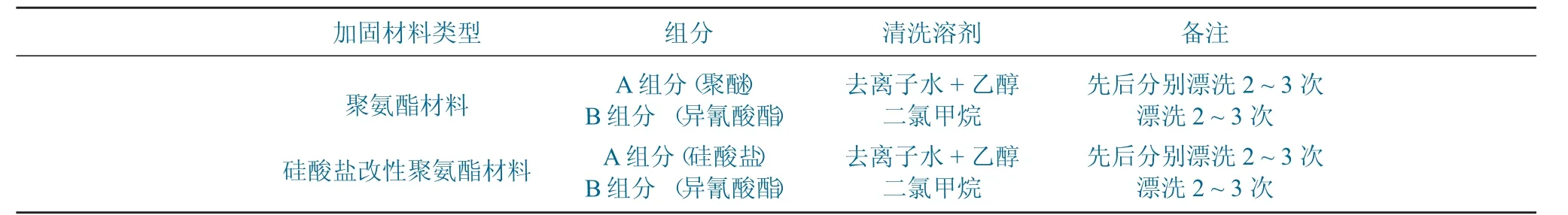

按照GB/T 38498-2020 试验方法的要求,分别将碳钢、不锈钢、铜试片放入高分子加固材料各组分中至72 h,处理后观察金属试片外观变化。同时,按方案(Ⅰ)、(Ⅱ) 进行对照组试验。碳钢、铜、不锈钢金属试片的外观变化如图1 ~图3所示。

图1 碳钢在加固材料各组分中的腐蚀性试验前后外观对比Fig.1 Comparison of appearance of carbon steel before and after corrosion test in consolidating material

图3 不锈钢在加固材料各组分中的腐蚀性试验前后外观对比Fig.3 Comparison of appearance of stainless steel before and after corrosion test in consolidating material

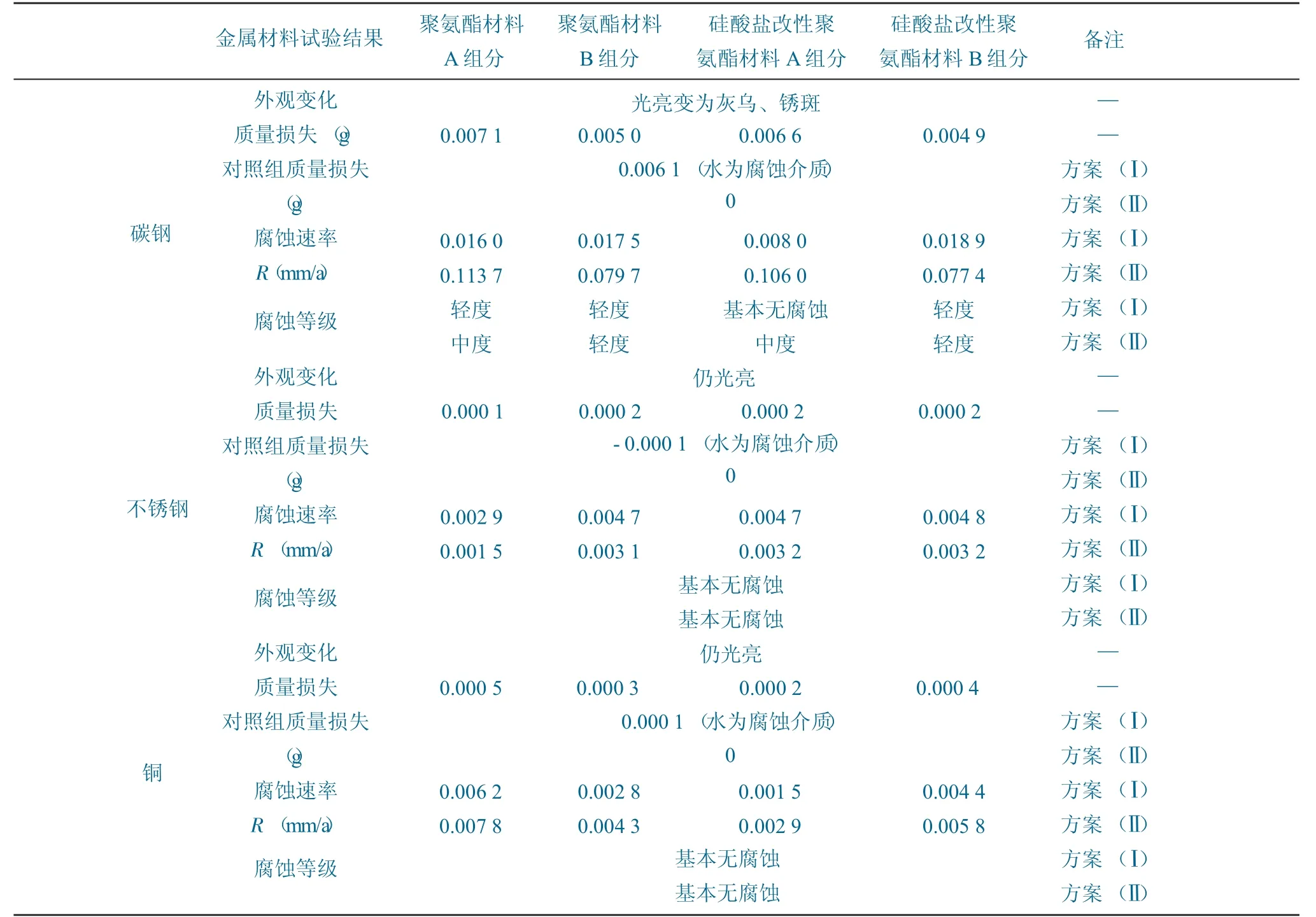

计算加固材料各组分对碳钢、不锈钢及铜片的腐蚀速率,金属腐蚀性试验结果见表3。

表3 采用GB/T 38498-2020 评价金属腐蚀性试验结果Table 3 Metal corrosion test result by GB/T 38498-2020

由图1 看出,加固材料各组分对碳钢有明显腐蚀,且加固材料A 组分对碳钢的腐蚀比B 组分对碳钢的腐蚀严重。由图2、图3 看出,加固材料各组分对铜、不锈钢几乎没有腐蚀。这说明铜、不锈钢耐腐蚀性强于碳钢,这主要是前者能形成致密的氧化膜。

图2 铜在加固材料各组分中的腐蚀性试验前后外观对比Fig.2 Comparison of appearance of cooper before and after corrosion test in consolidating material

由表3 可知,2 方案中,加固材料各组分对铜、不锈钢金属试片的腐蚀性均为基本无腐蚀;加固材料B 组分对碳钢均为轻度腐蚀;聚氨酯材料A组分、硅酸盐改性聚氨酯材料A 组分对碳钢腐蚀性因为方案的不同而发生变化。其主要原因是方案(Ⅰ)、(Ⅱ) 对照组不同。因加固材料使用时不需要与水混合,不适宜减去水为腐蚀介质下的对照组的失重量。因此,方案(Ⅱ) 更接近加固材料各组分对碳钢的实际腐蚀性。

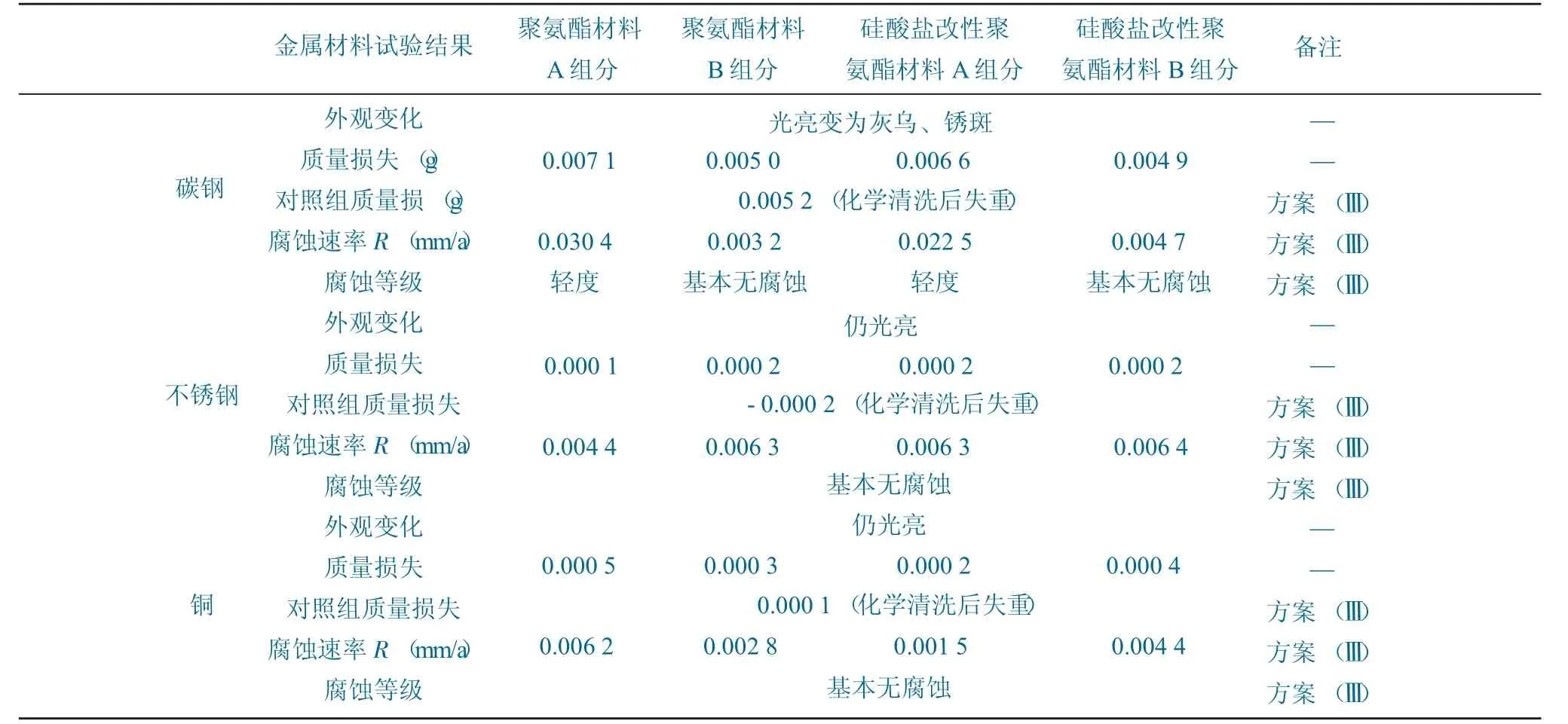

3.2 采用JB/T 7901-2001 评价加固材料金属腐蚀性

按方案(Ⅲ) 试验,对照组试片仅进行化学处理等过程后清洗、干燥称重。各金属试片的外观变化如图1 ~图3 所示。加固材料各组分对碳钢、不锈钢及铜片的腐蚀性试验结果,见表4。

由对照组外观看出,方案(Ⅲ) 碳钢试片外观既不像方案(Ⅰ) 中水为腐蚀介质时腐蚀明显,也不是方案(Ⅱ) 中想象的毫无变化。而3 个方案中,铜、不锈钢试片的对照组外观相近,说明基本未发生腐蚀。

由表4 可知,方案(Ⅲ) 得出的腐蚀速率结果中,2 种加固材料B 组分对碳钢均为基本无腐蚀。聚氨酯材料A 组分、硅酸盐改性聚氨酯A 组分对碳钢均为轻度腐蚀。这一结果与金属试片腐蚀外观的表现一致。同样,由于铜、不锈钢试片的耐腐蚀性能优良,2 种金属试片在各组分中的腐蚀等级均为基本无腐蚀。

表4 按JB/T 7901-2001 评价金属腐蚀性试验结果Table 4 Metal corrosion test result by JB/T 7901-2001

3.3 不同评价方法腐蚀速率对比

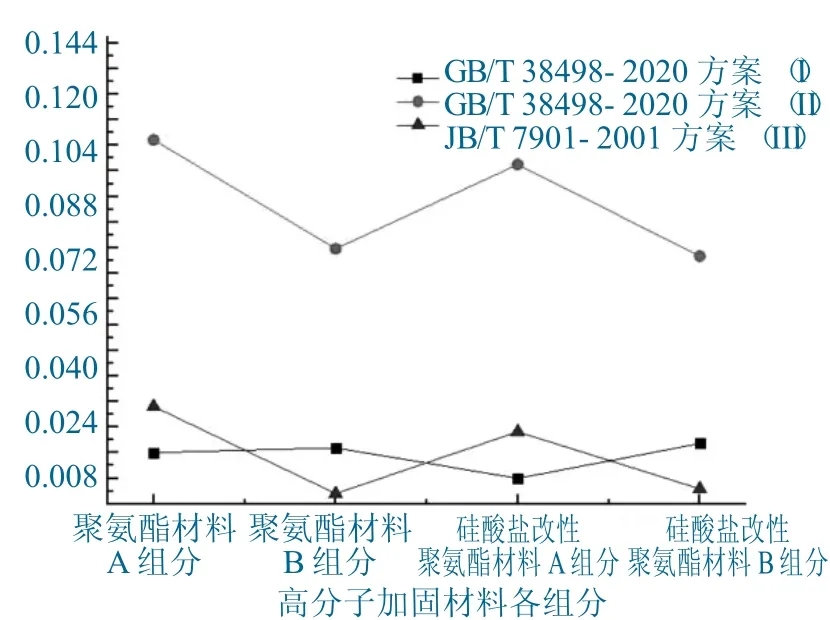

高分子加固材料金属腐蚀性测试中存在如下特点:不同评价方法中,加固材料各组分对铜、不锈钢的腐蚀速率差异不大(腐蚀等级均为基本无腐蚀),但对碳钢的腐蚀速率有较大差异(造成不同的腐蚀等级)。为了更直观反映金属腐蚀性不同评价方法对碳钢腐蚀速率的影响,将3 种不同腐蚀性评价方法测试碳钢的腐蚀速率进行对比,如图4 所示。

图4 不同腐蚀评价方法测试碳钢腐蚀速率对比Fig.4 Comparison of carbon steel corrosion rate by different corrosion test

由图4 可以看出,①采用GB/T 38498-2020 方案(Ⅱ),加固材料各组分对碳钢腐蚀速率最大,4个组分对碳钢的腐蚀等级分别为中度、轻度、中度、轻度;②采用GB/T 38498-2020 方案(Ⅰ) 评价,4 个组分对碳钢腐蚀等级分别为轻度、轻度、基本无腐蚀、轻度腐;③采用JB/T7901-2001 方案(Ⅲ),4 个组分对碳钢腐蚀等级分别为轻度、基本无腐蚀、轻度、基本无腐蚀。

产生以上结果主要在于对照组的不同,由于高分子加固材料在使用中不需要与水混合。因此,以水为腐蚀介质为对照组不合时宜。另外,简单将对照组的失重量取“0”也缺乏根据。选择将进行后续化学处理过程的金属试片作为对照组更为科学,腐蚀性结果与加固材料各组分对碳钢腐蚀性结果符合性也更好。

另外,高分子加固材料组成复杂,如不同型号的硅酸盐、不同种类的聚醚多元醇(石油基多元醇、植物油基多元醇及其它生物基多元醇)、不同的添加剂种类及用量等,都可能引入氧化性物质、酸性物质、碱性物质、水等,这些是对金属腐蚀的主要因素。高分子加固材料无需像消毒剂那样选择水中的试片为对照组,较适宜选择JB/T 7901-2001方案(Ⅲ) 中进行化学处理过程的碳钢试片作为对照组。因此,本研究也为加固材料金属腐蚀性试验方法的建立提供了数据支持。

4 结 论

(1) 采用3 种金属腐蚀性评价方法测试了高分子加固材料组分对碳钢、铜、不锈钢的腐蚀性。按照GB/T 38498-2020 方法,采用对照组试片腐蚀失重量计为“0”的方案得到的腐蚀速率最大,腐蚀等级最严重。

(2) 金属腐蚀性评价方法中,加固材料各组分对铜、不锈钢的腐蚀速率差异不大,腐蚀等级均为基本无腐蚀。对碳钢的腐蚀速率差异较大,腐蚀等级变动较大。

(3) 采用GB/T 38498-2020 评价方法测试对碳钢的腐蚀性时,试验方案(Ⅰ)、(Ⅱ) 测试的腐蚀速率存在不合理或不客观的地方,测试结果不稳定。而采用JB/T 7901-2001 评价方法,测试的加固材料各组分对碳钢的腐蚀速率更为合理,适用性更好。