插盘食葵原位脱粒收获原理机设计与试验

2022-02-08韩长杰宋东良朱雪峰朱兴亮袁盼盼刁宏伟

韩长杰 宋东良 朱雪峰 朱兴亮 袁盼盼 刁宏伟

(1.新疆农业大学机电工程学院, 乌鲁木齐 830052; 2.新疆智能农业装备重点实验室, 乌鲁木齐 830052)

0 引言

新疆是食葵主产区之一,新疆食葵的播种、植保、脱籽等作业均已实现机械化,但收获作业的机械化程度仍处于较低水平[1-3]。现阶段新疆食葵收获方式为:先将食葵盘割下插在葵秆上(插盘)晾晒4~7 d,待食葵盘含水率降到宜收范围后,人工进行取盘脱粒。食葵盘经晾晒后,葵盘出现拱起,籽粒干燥紧缩,籽间间隙增大,结构趋于松散,人工取盘、抛盘过程中会造成一定籽粒损失,且取盘作业效率依赖于人工熟练度及参与作业人工数[4],作业效率低、成本高。因此,设计适用于新疆食葵采收作业需求的插盘食葵收获机械对于提高食葵采收效率、促进食葵产业发展具有重要意义。

国外食葵机械化程度比较高,如美国Capello公司开发了拨禾轮采用塑料柔性拨禾板的葵花收获机,俄罗斯Rostselmash公司设计了利用链条拨齿进行喂入的葵花收获机,Fantini公司生产了链条带动柔性输送带进行喂入的葵花收获机,Ziegler公司借鉴玉米割台原理开发了利用拉茎辊实现向日葵葵盘和葵秆分离的葵花收获机[5]。国外及国内部分地区的成熟食葵植株含水率较小,适宜机械化联合采收[6-7],而新疆昼夜温差大、夜间露水多、无霜期短,难以满足食葵整株晾晒时间需求[8-9],采收期食葵植株含水率较大,此时直接脱粒破损率高,且收取后需及时干燥处理,成本较高,不适用机械化联合收获模式[10]。

针对新疆插盘食葵机械化收获,新疆丰达机械制造有限公司[11]研制了5TK-1400型移动式食葵取籽机,由人工将田间插秆晾晒后的食葵盘喂入捡拾台,捡拾台底部推运螺旋将食葵盘送入脱粒装置内进行脱粒。该机生产效率较高、工作性能较稳定,但仍需要人工进行食葵盘捡拾操作,费时费力,且食葵盘整体喂入的脱粒方式功率消耗大、清选复杂,收获成本高。

在脱粒收获领域,秦朝学等[12]设计的一种负压抽吸式割前脱粒收获机,采用风机产生的负压抽吸作用及脱粒滚筒的旋转实现作物穗头的喂入和脱粒,脱下的籽粒随气流吸入集谷仓内完成收集,该收获机无需先切割穗头再进行脱粒,简化了收获作业步骤。这种在作物站秆下直接对作物结穗部分脱粒收获的方式,为插盘食葵的机械化收获提供了参考。

为实现插盘食葵的机械化收获,解决人工取盘收获劳动强度大、成本高的问题,本文在割前脱粒收获方式基础上,针对新疆插盘食葵收获现状,设计一种插盘食葵原位脱粒收获原理机,以期在不取盘条件下完成葵盘脱粒、籽粒收集工作,减少人工参与、降低收获成本,为插盘食葵机械化收获方式提供新的思路。

1 整体结构与工作原理

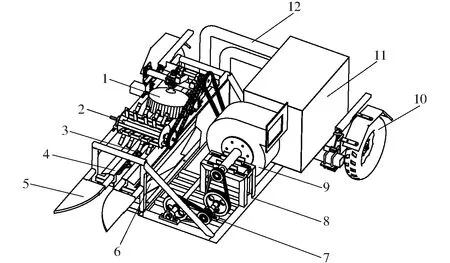

1.1 整体结构

插盘食葵原位脱粒收获原理机主要由原位脱粒装置和籽粒回收装置组成,如图1所示。其中原位脱粒装置主要包括分禾器、拨禾链组件、葵盘托板、击打辊、脱粒刷;籽粒回收装置主要由集料斗、传动带轮组、输送风管、密封收集箱、离心风机组成。为提高脱净率,原位脱粒装置采用击打-刷脱组合脱粒方式进行作业,设计供葵秆和葵盘通过的通道,分禾器位于通道最前方,分禾器后布置拨禾链和葵盘托板,在通道顶部安装击打辊和脱粒刷,通道底部左右两侧对称布置集料斗,通道外侧包有金属罩壳,籽粒回收装置与原位脱粒装置并排布置,牵引架、地轮等部件安装在机架上。

图1 整机结构图Fig.1 Whole machine structure diagram1.脱粒刷 2.击打辊 3.拨禾链 4.葵盘托板 5.分禾器 6.集料斗 7.机架 8.传动带轮组 9.离心风机 10.地轮 11.密封收集箱 12.输送风管

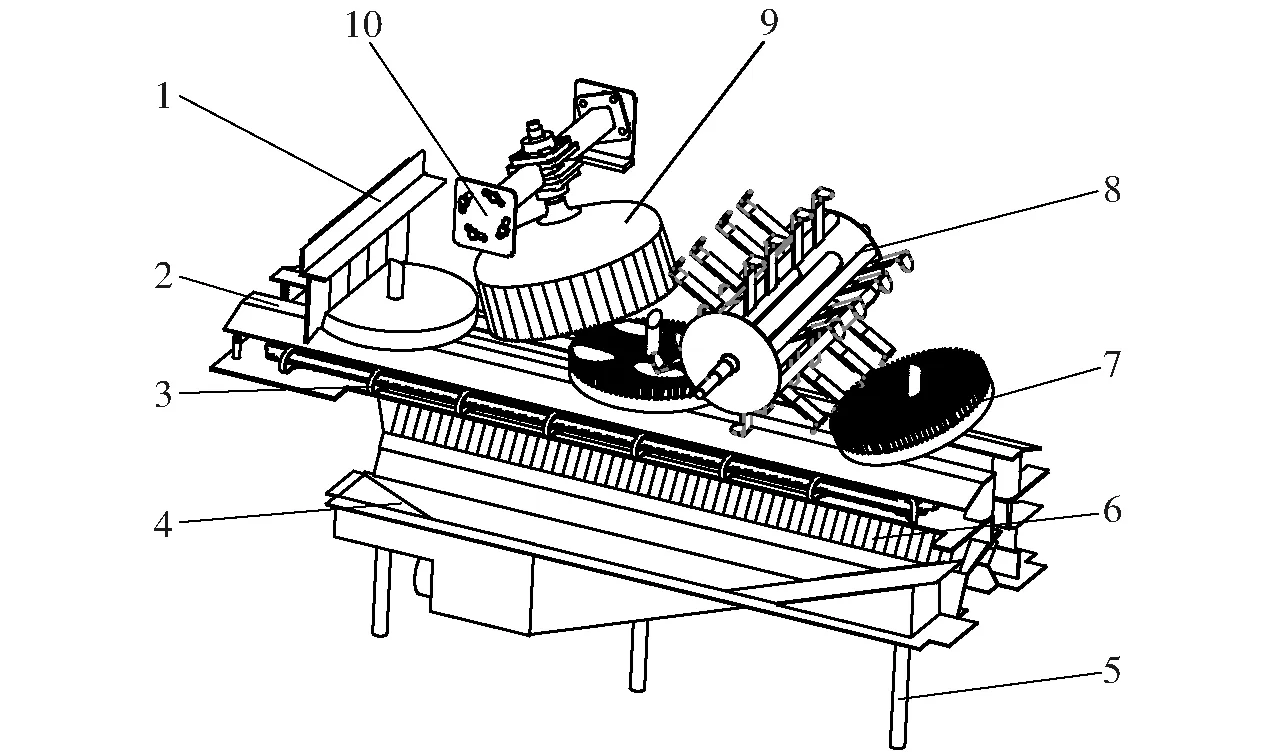

整机主要参数如表1所示。基于原位脱粒特点,插盘食葵喂入机具后需要有良好的通过性,故定义左右葵盘托板间隙垂直距离为过秆间隙。

表1 主要参数Tab.1 Main parameters

1.2 工作原理

插盘食葵原位脱粒收获原理机由拖拉机输出轴为击打辊、脱粒刷和离心风机提供动力,地轮驱动拨禾链作业,且保证葵秆喂入速度与机具作业速度一致。食葵秆经分禾器进入原位脱粒装置,拨禾链及葵盘托板引导葵秆到达击打辊处,击打辊将葵盘籽粒敲击松动,之后,脱粒刷旋转进行脱粒作业,籽粒脱落后进入集料斗,然后由输送风管吸入密封收集箱,完成食葵脱粒收集作业。脱粒后的葵盘、葵秆从机器后方排出留在田间,整机继续作业。

2 关键部件设计

2.1 击打-刷脱组合式原位脱粒装置

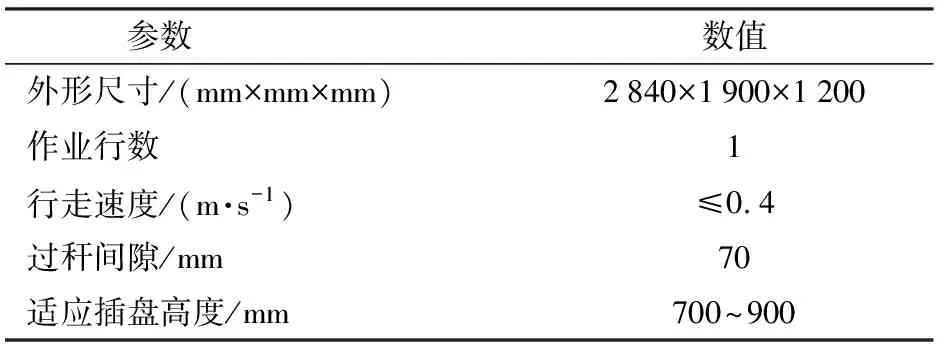

原位脱粒装置主要包括挡籽软帘、葵盘托板、拨禾链、集料斗、挡籽毛刷、击打辊、脱粒刷、脱粒刷调节机构,如图2所示,该装置用于完成食葵盘的喂入、击打、刷脱、落籽。经前期调研可知人工插盘距地面高度为700~900 mm、食葵秆直径为25~56 mm,因此设置葵盘托板高度为650 mm、设置过秆间隙为70 mm,确保葵盘、食葵秆能够正常喂入。其中,葵盘托板还可以防止葵盘从葵秆脱落并确保葵盘保持在一定高度。拨禾链的作用是引导食葵秆喂入,此外,在击打辊、脱粒刷作业环节还起到支撑扶正葵盘作用。击打辊将葵盘籽粒击打松动,便于后续刷脱,提高葵盘脱净率,同时击打辊还有校正葵盘插盘不稳、插盘不正作用。脱粒刷采用柔性材料作业,对籽粒损伤小,有助于保证籽粒品质。两侧集料斗在上方缝隙交错排布挡籽毛刷,可以有效减少籽粒落地损失。飞溅的籽粒由机架外侧罩壳阻挡并落入下方集料斗中,从而确保籽粒在脱粒后被有效收集。

图2 葵盘原位脱粒原理图Fig.2 Schematic of in-situ threshing of edible sunflower head1.挡籽软帘 2.葵盘托板 3.拨禾链 4.集料斗 5.葵秆 6.挡籽毛刷 7.葵盘 8.击打辊 9.脱粒刷 10.脱粒刷调节机构

2.1.1击打辊设计

击打辊由圆辊体及多个有序安装在圆辊体上的击打元件组成。收获期葵盘籽粒排布仍较为密实,纯柔性击打元件作业难以破坏其密实结构,脱粒效果较差,而纯刚性击打元件作业易使籽粒破损。故本文击打元件采用柔性拨片-刚性拨齿组合方式,利用柔性橡胶片变形吸收部分能量,降低对籽粒的冲击作用力,利用刚性拨齿破坏籽间密实结构,提高脱粒效果。另外,刚性拨齿端部采用圆弧倒角设计,可以有效避免拨齿尖锐冲击籽粒,减少葵籽的破损。

葵盘击打辊长度和直径是影响生产效率和后续脱粒效果的重要因素。葵盘采用径向喂入方式,击打辊长度过长会导致功耗增加,过短会影响脱粒效果;而击打辊直径太小,单排击打元件击打行程短,不利于后续脱粒刷脱粒,击打辊直径太大,装置体积和质量增大、整机尺寸增大,功耗增加。参考脱粒滚筒设计要求[13-15],设计击打辊直径和长度为

(1)

式中Dj——葵盘击打辊直径,mm

d——葵盘平均直径,mm

Lr——葵盘击打辊长度,mm

dmax——葵盘最大直径,mm

由前期调研可知,葵盘平均直径约279.64 mm,葵盘最大直径为345.8 mm,代入式(1)计算得葵盘击打辊直径应大于133.51 mm,葵盘击打辊长度应大于380.38 mm,结合机架尺寸设计要求及安装位置,辊体圆盘直径取220 mm,辊体长度取390 mm。为避免葵盘击打破碎严重及增加功耗,取击打辊齿排数为6排;为提高葵盘击打效果,相邻齿排击打元件采用交错排列布置方式,单排击打元件数为4组。

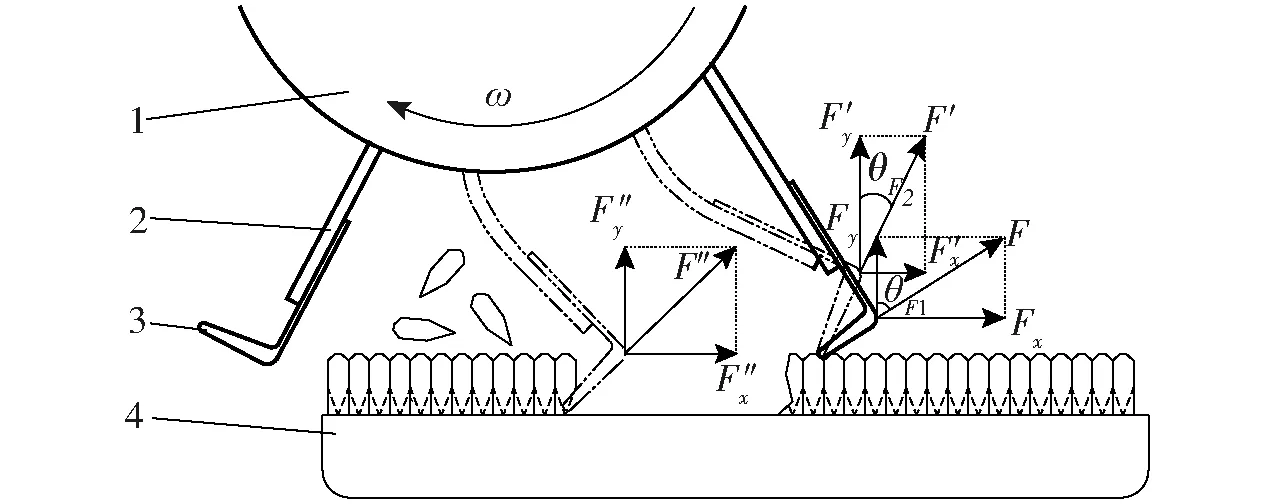

作业时,刚性拨齿首先与葵盘接触,击打辊继续旋转,柔性拨片弯曲变形,击打元件受力方向与竖直方向夹角由θF1变为θF2,如图3所示,葵盘所受水平方向分力减小,竖直方向分力增大,拨齿更易嵌入籽间,破坏籽间密实结构,有助于籽粒脱落。当拨齿接触到葵盘与籽粒交界处后,柔性拨片弯曲程度减小,葵盘水平方向所受分力增大,竖直方向所受分力减小,葵盘、籽粒更易断开连接,同样有利于籽粒脱落。

图3 柔性击打元件作业示意图Fig.3 Schematic of flexible strike element operation1.击打辊体 2.柔性拨片 3.刚性拨齿 4.葵盘

2.1.2脱粒刷设计

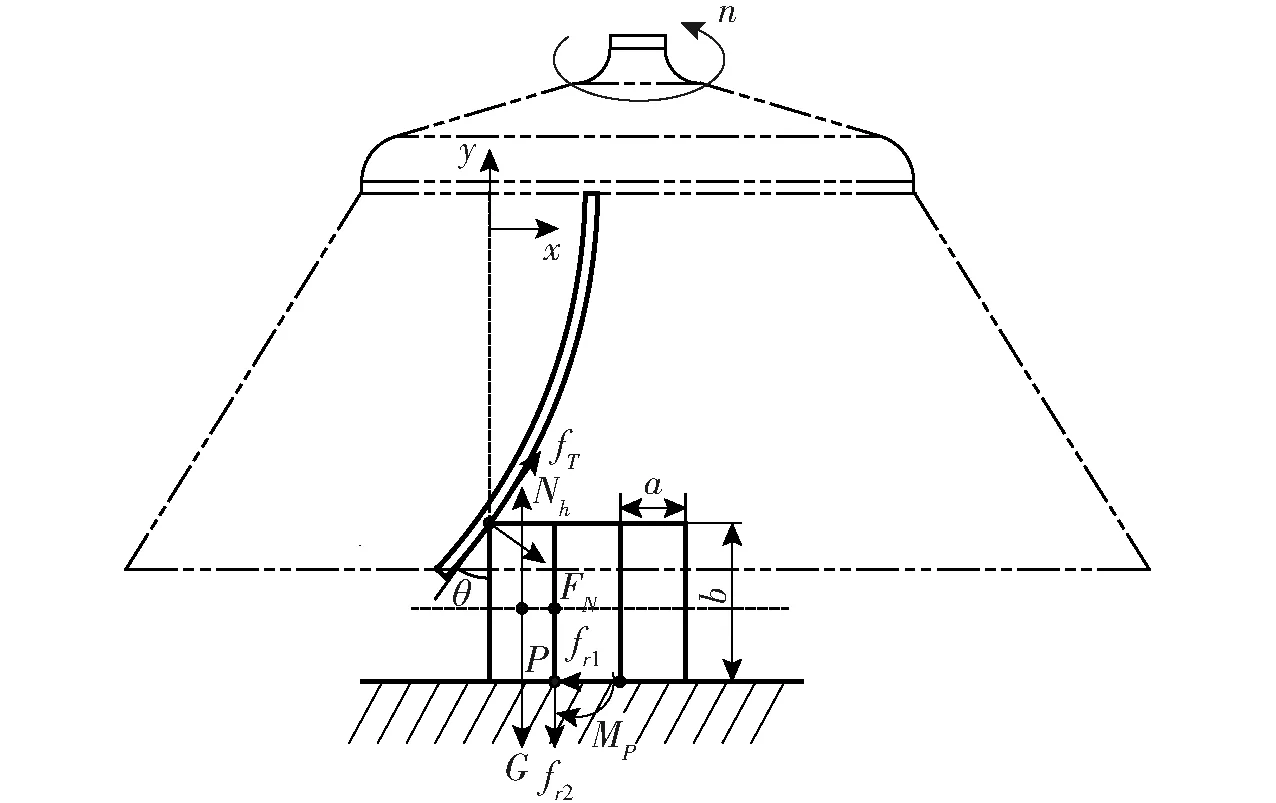

脱粒刷脱粒由脱粒刷刷丝与籽粒的碰撞实现,两者的碰撞是复杂非线性接触问题。假设食葵籽粒具有规则对称的几何形状,葵盘为水平平面。建立如图4所示的脱粒刷刷丝与籽粒受力示意图,分析籽粒被剥离时的受力情况。

图4 刷丝脱粒机理Fig.4 Brush wire threshing mechanism

图4中水平方向为x方向,竖直方向为y方向。刷丝与葵盘籽粒接触,籽粒受力绕点P翻转一定角度,随后在刷丝摩擦力作用下籽粒脱出。

籽粒在点P受力为

(2)

式中Fx——籽粒水平方向受力,N

Fy——籽粒竖直方向受力,N

MP——籽粒绕点P力矩,N·m

FN——刷丝对籽粒压力,N

fT——刷丝对籽粒摩擦力,N

θ——接触点切线方向与竖直方向夹角,(°)

fr1——籽粒与籽粒间水平作用力,N

fr2——籽粒与籽粒间竖直作用力,N

Nh——籽粒所受葵盘支持力,N

G——籽粒所受重力,N

a——单个籽粒宽度,mm

b——籽粒长度,mm

籽粒所受主动力在竖直方向上的分力均竖直向下,因此竖直方向分力不能使籽粒脱出,为了使刷丝具有脱粒能力,则葵盘籽粒需发生水平移动或转动,即Fx>0或MP>0。

通过上述可得出,使籽粒脱出的因素主要为籽粒所受水平方向分力以及籽粒所受转动力矩。由于fT大小取决于FN,因此,籽粒所受水平方向分力以及籽粒所受转动力矩由FN决定,其值与刷丝的弹性、韧性、长度有关。刷丝的弹性、韧性由材料决定,结合成本考虑,选择刷丝材料为耐磨尼龙丝。刷丝长度也是影响刷脱效果的重要因素,为保证刷脱效果,前期进行了不同长度的刷脱测试,根据测试结果,选定刷丝长度为80 mm。

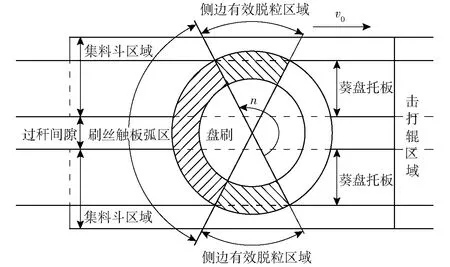

脱粒刷旋转动力由顶部锥齿轮输入,随着机具行进脱粒刷作业,脱粒刷作业区域如图5所示。结合葵盘最大直径及作业幅宽,刷盘直径取350 mm。脱粒刷在工作时,刷丝边缘会产生较大切向力,为保证葵盘能够顺利喂入,脱粒刷应具有一定倾斜角度,设计脱粒刷倾斜角为10°。为提高有效作业面积,设计脱粒刷与葵盘托板充分接触形成触板弧区,触板弧区为脱粒刷主要作业区域,两侧边由于高度较低,同样具有一定的脱粒效果,属于有效脱粒区域。为保证葵盘喂入侧刷丝最高点与葵盘托板间隙大于葵盘平均厚度,设计触板弧区角度为125°,葵盘喂入侧刷丝最高点与葵盘托板间隙为60 mm。为使脱下的籽粒能够顺畅离开脱粒区域,设计脱粒刷刷丝层厚度为50 mm。

图5 脱粒刷作业平面示意图Fig.5 Schematic of threshing brush operation

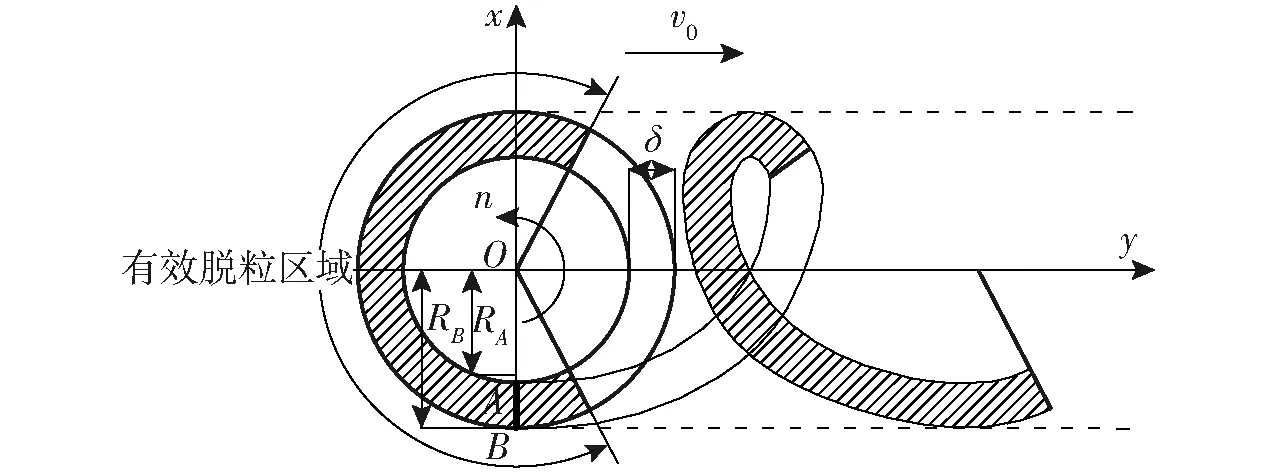

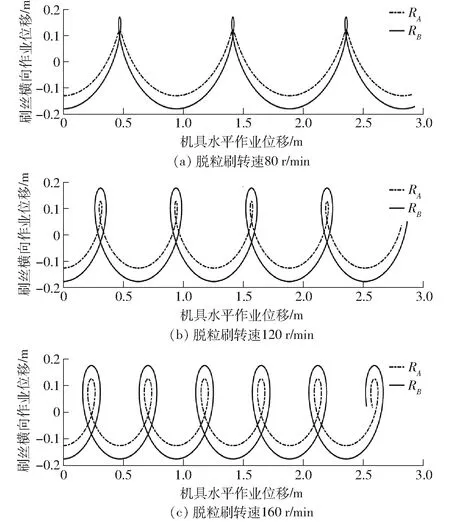

脱粒刷作业时刷丝运动轨迹为旋转运动与直线运动的合成,如图6所示,可知刷丝轨迹为余摆线[16],图中阴影部分为刷丝作业时与葵盘表面的接触区域。因此,脱粒刷转速与机具作业速度对脱粒作业影响较大。

图6 刷丝作业轨迹图Fig.6 Tract diagram of brush wire operation

对脱粒刷刷丝层外缘点B、内缘点A进行分析,确定不同转速及机具作业速度下刷丝的作业曲线,经过时间t后,两点形成的轨迹方程为[17-19]

(3)

(4)

式中xA、yA——刷束内缘点A在x、y轴上位移,mm

xB、yB——刷束外缘点B在x、y轴上位移,mm

n——脱粒刷转速,r/min

v0——机具作业速度,m/s

RA——脱粒刷刷束内缘半径,mm

RB——脱粒刷刷束外缘半径,mm

根据式(3)、(4),运用Matlab绘制不同作业参数下运动轨迹图,由脱粒刷直径350 mm,刷丝层厚度 50 mm,得到RB为175 mm,RA为125 mm。

当机具作业速度一定,可得到刷丝与葵盘接触点运动轨迹如图7所示。

图7 刷丝与葵盘接触点运动轨迹Fig.7 Motion tracks of contact point between brush wire and edible sunflower head

由图7可以看出,由于脱粒刷转速不同,余摆线形成的接触面积不等,当机具作业速度不变时,脱粒刷转速越快,脱粒刷与葵盘总体接触面积越大,脱粒刷的有效工作区域越大,脱粒效果越好;而当脱粒刷转速较小时,脱粒刷与葵盘总体接触面积小,脱粒效果差。因此在保证机具正常作业的前提下,应适当提高脱粒刷转速,以提高脱净率。

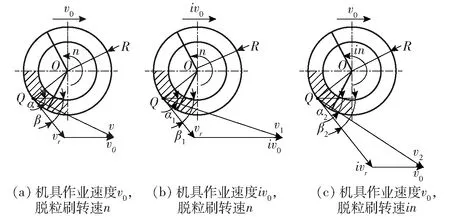

分析籽粒脱出后的运动情况。选择脱粒刷下半部分触板弧区内一点Q进行速度分析,如图8所示,当籽粒被脱出后,脱粒刷点Q绝对速度v决定了该点接触籽粒速度,而点Q绝对速度方向与机具作业速度方向的夹角α决定了籽粒能否高效运动至集料斗收集区域。

由图8可知,点Q绝对速度由点Q的脱粒刷旋转的切线速度vr与机具作业速度v0共同决定。

图8 脱粒刷下端工作点速度矢量图Fig.8 Velocity vector diagrams of lower working point of threshing brush

由图8a可得点Q运动关系为

(5)

式中R——脱粒刷工作半径,mm

β——接触点的切线速度方向与机具作业方向的夹角,(°)

整理得点Q其v与α关系为

(6)

(7)

设i为大于1的任意常数,当脱粒刷转速不变,机具作业速度为iv0时,v1>v,α1<α。分析可知,机具作业速度增加时,籽粒获得的初速度增加,而其抛出方向与机具作业速度方向夹角减小,由于籽粒主要通过葵盘托板外侧与机架罩壳之间间隙(落籽区域)落入集料斗,而夹角的减小使籽粒到达落籽区的位移变大,增大了籽粒留在葵盘托板上的概率,不利于实现籽粒的高效收集。

同理,当机具作业速度不变,脱粒刷转速为in时,v2>v,α2>α。分析可知,脱粒刷转速越大,籽粒飞出的初速度越大,且籽粒飞出方向与作业速度方向夹角越大,有利于籽粒快速到达落籽区域。

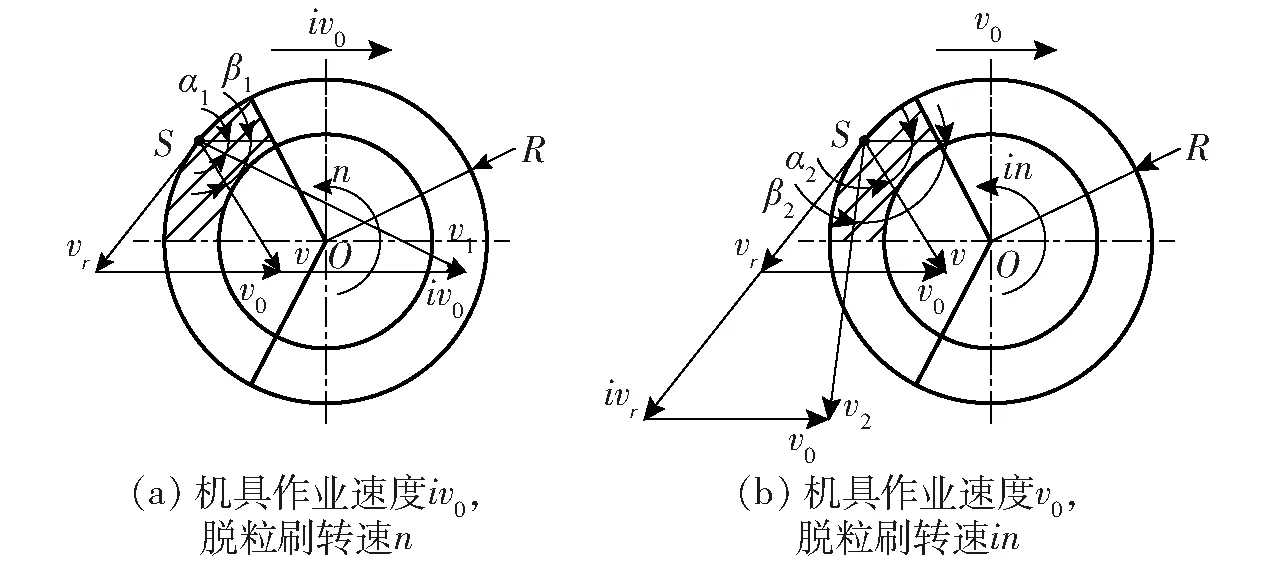

同样在脱粒刷触板弧区上半部分选取点S进行速度分析,如图9所示。

图9 脱粒刷上端工作点速度矢量图Fig.9 Velocity vector diagrams of upper working point of threshing brush

当脱粒刷转速不变,机具作业速度v0增加时,籽粒获得的初速度增大,机具作业速度v0越快,籽粒偏移方向越不利于葵籽向落籽区域移动。

当机具作业速度不变,脱粒刷转速n逐渐增加时,籽粒获得的初速度先减小后增大,籽粒飞出方向小于点S切线速度方向与收获机行进方向的夹角β,且β越大,籽粒绝对速度越快,这一结果有利于籽粒运动到落籽区域。

由上述分析可以看出,在刷丝不同作业区域,脱粒刷转速及机具作业速度对籽粒收集影响不一。当脱粒刷转速一定时,机具作业速度越快,越不利于籽粒收集;当机具作业速度一定时,脱粒刷转速越快,籽粒越容易进入落籽区域,因此从籽粒收集角度考虑,适当提高脱粒刷转速,可以获得更好的收集效果。

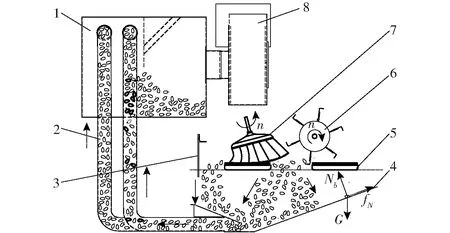

2.2 籽粒回收装置

籽粒回收装置主要由集料斗和气力输送系统组成,其中集料斗设置在击打辊和脱粒刷正下方,受装置空间尺寸影响,其容积较小,所处位置较低,传统的物料输送机构布置较为困难,本文结合食葵籽粒小,重量轻的特点,采用气吸形式将葵籽输送至容积更大的收集箱储存。气力输送系统主要由风机、密封收集箱、输送风管组成,通过风机旋转产生的负压气流将集料斗集中的葵籽通过输送风管吸送至密封收集箱中完成收集作业。为使葵籽在输送风管内不产生堵塞,风管管径至少应3倍于葵籽长径[20],由前期物料试验可知,葵籽长径最大值为28.7 mm,而输送风管进料口又与集料斗尾端连通,综合考虑确定输送风管内径为90 mm。结合前期试验测试及考虑密封收集箱与集料斗空间结构尺寸,在两集料斗后方分别布置物料输送线,靠近密封收集箱一侧输送风管长度为1.4 m,远离一侧为1.8 m。籽粒回收装置作业时葵籽流向如图10所示。

图10 籽粒流向示意图Fig.10 Schematic of edible sunflower seeds flow direction1.密封收集箱 2.输送风管 3.挡籽软帘 4.集料斗 5.葵盘 6.击打辊 7.脱粒刷脱粒装置 8.离心风机

集料斗中籽粒主要来自3个区域,即击打辊、脱粒刷脱粒作业区域,以及籽粒沿脱粒刷切向脱出后与挡籽软帘碰撞区域。

为使籽粒完全被集料斗收集,并考虑击打棍横向尺寸及葵盘托板宽度,设计集料斗入口长度为1 000 mm,宽度为120 mm。为保证集料斗中籽粒能够滑落至底部顺利被输送风管吸入,集料斗前后集籽斜面应满足

(8)

式中Nb——集料斗斜面对籽粒支持力,N

fN——葵籽所受摩擦力,N

γ——集料斗斜面与水平面夹角,(°)

μ——葵籽与集料斗表面静摩擦因数

集料斗材料为Q235钢,由前期试验测得μ为0.57,求得集料斗斜面与水平面夹角γ约为30°,因此当集料斗的集籽斜面与水平面夹角大于30°时,籽粒可以顺利滑落至集料斗底部。由于集料斗垂直方向空间有限,综合考虑设计余量,本文取集籽斜面角度为35°。

2.2.1风机选型

气力输送中物料悬浮速度是计算系统参数的基础依据,葵籽悬浮速度为[21]

(9)

其中

(10)

式中Ks——形状系数,类菱形体Ks1取1.76,类方形板片Ks2取3.23[22]

vx——葵籽悬浮速度,m/s

ds——葵籽当量直径,m

M——葵籽平均质量,取2.3×10-4kg

ρs——葵籽密度,取625.71 kg/m3[23]

ρ——空气密度,取1.29 kg/m3

vf——葵籽自由沉降速度,m/s

D1——输送风管内径,取0.09 m

求得葵籽悬浮速度vx为7.38 m/s。

气力输送过程的主要损失来源为输送管道的沿程损失及进料口间断供料产生的局部损失[24],为保证集料斗中籽粒能够由吸风口吸入籽粒收集箱,风机全压应满足动压与各处压力损失之和[25],根据流体力学理论,应满足[26-28]

(11)

式中pf——离心风机全压,Pa

py——管道沿程损失压力,Pa

pj——进料口产生的局部损失,Pa

pd——风机出风口处动压,Pa

Qf——风机提供风量,m3/h

Nl——输送风管条数,取2

λg——沿程摩阻系数

Le——风管当量长度,取4 m

k——经验系数,取5

C——损失系数,吸口式取20

将葵籽悬浮速度代入式(11)可得所需风机全压为1 131.01 Pa。

为提高输送效率,同时考虑经济性,查询风机性能曲线和离心风机性能表,选择机号3.6A、功率3 kW的4-72型离心风机,额定转速为2 900 r/min,流量为2 664~5 268 m3/h,全压为989~1 578 Pa。通过前期试验,本研究选定风机工作转速为2 500~2 900 r/min,测得全压为1 285~1 578 Pa,工作余量充足,满足设计要求。

2.2.2籽粒回收装置仿真分析

为测试籽粒回收装置的功能性,采用EDEM-Fluent耦合方式对葵籽在输送过程中的运动状态进行仿真分析,预测风机在试验选定参数范围下的籽粒输送能力。

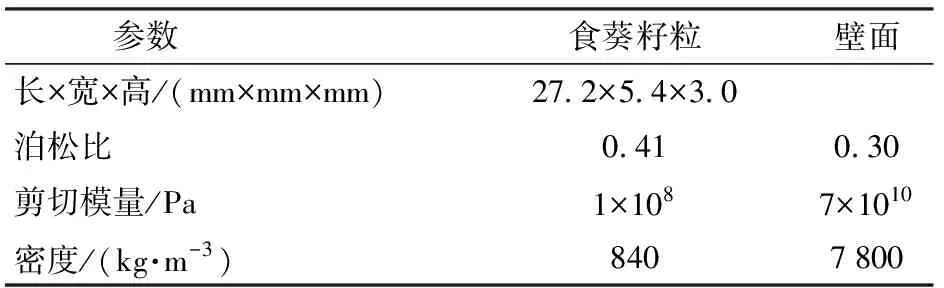

在SolidWorks软件中建立籽粒三维模型(图11a),再将食葵籽粒三维模型导入EDEM软件中(图11b),根据其模型特征进行手动颗粒填充,最终得到由33个不等径颗粒组成的食葵籽粒离散元模型(图11c)。参照文献[29]并通过试验验证,设置食葵籽粒离散元模型基本参数如表2所示。

图11 食葵籽粒模型Fig.11 Edible sunflower seeds particle modelings

表2 离散元模型基本参数Tab.2 Basic parameters of discrete element model

在SolidWorks软件中建立籽粒回收装置三维模型,导入ANSYS 19.2软件中进行流体域填充及网格模型构建,将划分的网格模型导入EDEM2018软件中,设置仿真参数,再将划分的网格模型导入Fluent软件中进行仿真模拟参数设置,湍流模型选k-ε模型,求解算法采用Phase Coupled Simple。仿真时间步长设置为0.001 s、步数设置为1 000,最大迭代次数为20次。流体类型为空气,湍流强度设为5%,湍流粘度比设为10。然后导入耦合接口文件,连通Fluent-EDEM耦合接口,初始化后启动软件进行耦合模拟,接触模型参数如表3所示。

表3 接触模型参数Tab.3 Contact model parameters

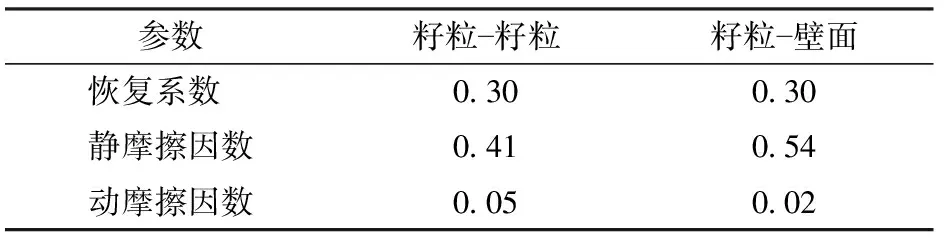

籽粒回收装置可以分两部分分析,一部分为集料斗,另一部分为气力输送系统。首先对集料斗集籽能力进行仿真分析。仿真分析时颗粒流量设为0.8 kg/s,颗粒仿真步长为4×10-6s,仿真时间大于1.5 s。入口速度设为0.1 m/s,出口压力设为100~500 Pa。当出口压力设为300 Pa时,集料斗仿真结果如图12所示。

图12 集料斗籽粒运动仿真图Fig.12 Simulation diagram of seeds motion in collecting hopper

由图12可知,当出口压力为300 Pa时,籽粒可以顺利从集料斗进入气力输送系统。设置不同出口压力进行仿真,可以得到当出口压力大于等于250 Pa,此压力远小于风机工作转速为2 500~2 900 r/min的集料斗出口压力,集籽斜面上食葵籽粒可以顺利落入集料斗底部,绝大多数籽粒可以正常进入气力输送系统,个别籽粒会在气力输送入口处发生碰撞,但之后也会进入输送风管,不影响整机运行,集料斗设计合理。

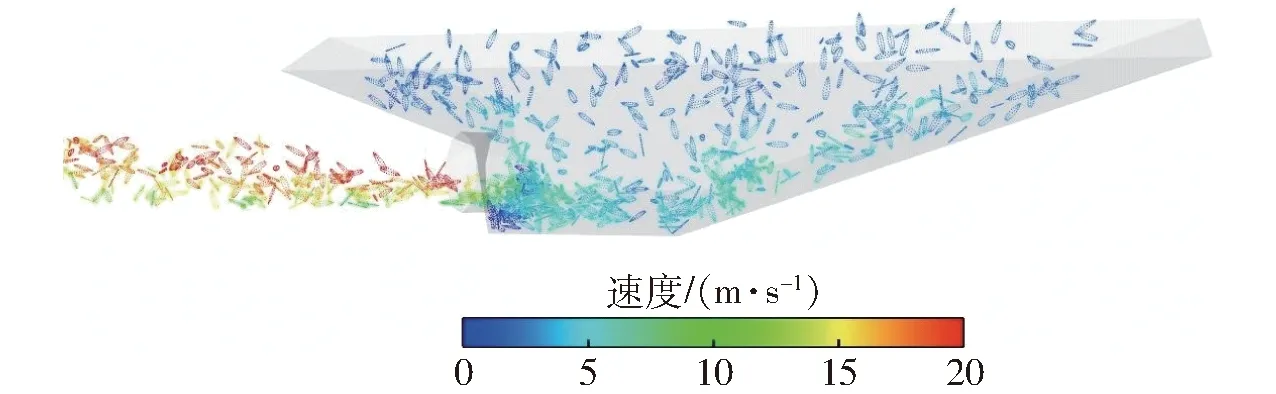

对气力输送系统进行仿真分析,可明晰不同参数下食葵籽粒在气力输送空间内运动情况。颗粒流量、颗粒仿真步长同上设置,仿真时间大于5 s,离心风机转速设为2 500~2 900 r/min。当离心风机转速设为2 700 r/min时,气力输送系统仿真结果图如图13所示。

图13 气力输送系统籽粒运动仿真图 Fig13 Simulation diagram of seeds motion of pneumatic conveying system

由图13可知,当离心风机转速为2 700 r/min时,籽粒可以顺利进入密封收集箱。设置不同离心风机转速进行仿真,可以得到当风机转速不小于2 600 r/min时,籽粒在输送风管中不存在回落情况,可顺利进入密封收集箱中,在密封收集箱内籽粒能够顺利沉降,满足籽粒输送转移的功能。

3 试验

3.1 试验设备及材料

试验过程中主要使用的设备有插盘食葵原位脱粒收获原理机、土壤-机器-植物系统技术平台(TCC-3.0型)、接触式转速仪(DT-2235B型,量程:2.5~9 999 r/min)、精密电子天平(OHAUSCP3102型,量程:0~3 100 g,精度0.01 g)、钢卷尺(量程3 m)、皮尺(量程50 m)、保鲜袋、标签纸等。

试验材料为采自新疆维吾尔自治区乌鲁木齐县公盛村四队的食葵品种SH363,食葵种植时间为2021年5月11日,插盘时间为2021年9月23日,采样时间为2021年9月27日,即晾晒时间为4 d,采样葵籽平均含水率为19.87%,试验所用葵盘直径180~330 mm,单个葵盘质量400~1 100 g,共采集300个葵盘。试验地点位于新疆农业大学新疆智能农业装备重点实验室,试验时将原理机挂接在土壤-机器-植物系统技术平台的悬挂点,对各功能进行调试。原理机收获试验如图14所示。通过土壤-机器-植物系统技术平台监测并控制机具作业速度和脱粒刷转速,调节装置中三相异步电机转速控制击打辊转速。脱粒刷、击打辊的实际转速由接触式转速仪测量得到,试验转速取脱粒刷、击打辊转速稳定后3次测量平均值。

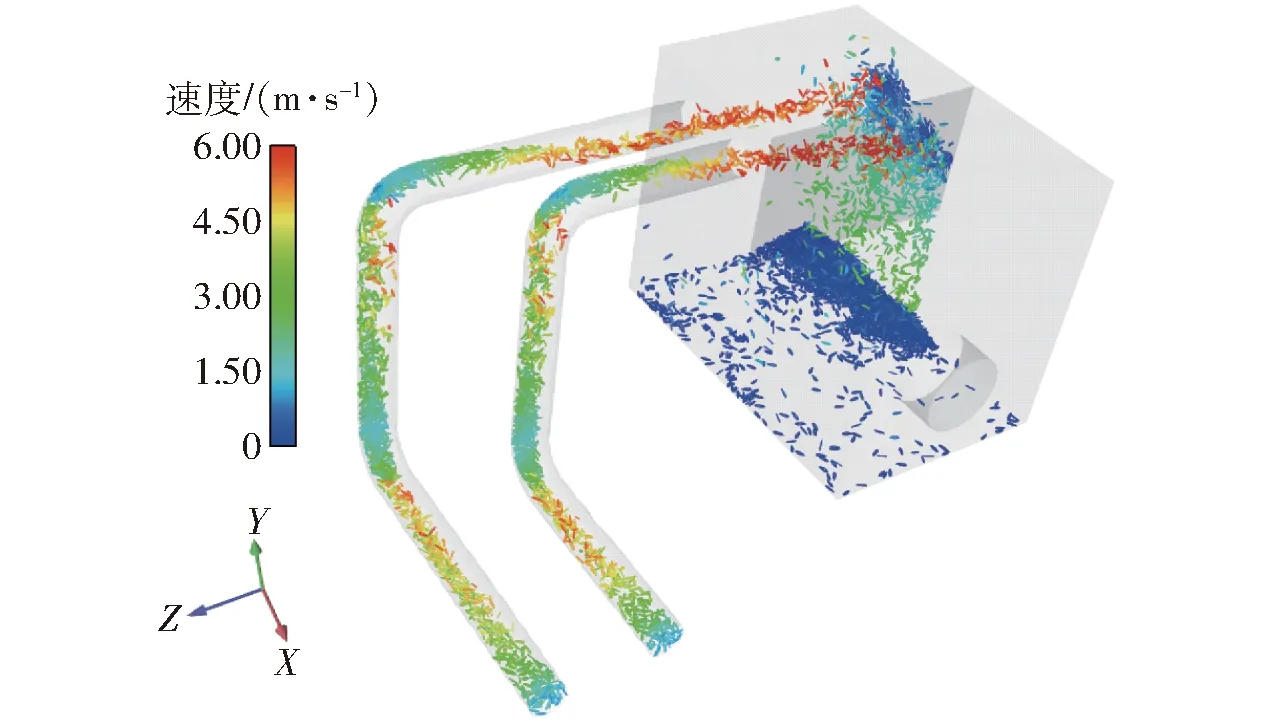

图14 原理机收获试验Fig.14 Harvest test of principle machine

3.2 试验方案与指标

本次试验参照文献[30],试验区域由稳定区、测定区、停车区组成,稳定区3 m、测定区5 m、停车区2 m。每次试验前称取脱粒前葵盘质量,试验结束后人工摘除葵盘未脱下的籽粒,分别称取未脱下的籽粒及去除籽粒后的葵盘质量,另外称取密封收集箱籽粒总质量,并挑出破损籽粒称取质量(破损籽粒包含划伤较为严重籽粒),每组试验进行3次,试验结果取平均值。

试验指标计算方法为

(12)

(13)

(14)

式中Zw——未脱净率,%

Sw——籽粒破损率,%

Lw——损失率,%

ma——未脱下籽粒质量,g

mb——去除籽粒后葵盘质量,g

m——脱粒前葵盘质量,g

mc——破损籽粒质量,g

md——密封收集箱中籽粒质量,g

首先进行了原理机预试验测试,发现插盘食葵原位脱粒收获原理机的籽粒损失率主要受机具自身结构设计影响,机具运动参数对其影响较小,因本研究喂入装置加装交错排布的毛刷,且脱粒装置外侧罩壳设计较为合理,故所设计机具籽粒损失率低,预试验测得损失率为2.3%~3.4%,符合国家标准[31],故后续试验的试验指标不考虑损失率。

3.3 单因素试验

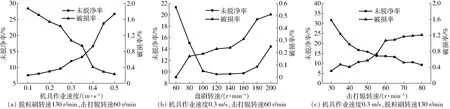

图15 试验因素对未脱净率和籽粒破损率的影响Fig.15 Influence of experiment factors on un-threshing and damage rate

脱粒收获过程中,机具作业速度主要影响击打辊和脱粒刷的有效作业时间,通过机具作业速度的单因素试验得到机具作业速度对食葵盘未脱净率和籽粒破损率的影响趋势,试验时取脱粒刷转速为130 r/min,击打辊转速为60 r/min,试验结果如图15a所示。当机具作业速度较慢时,葵盘通过击打辊和脱粒刷的时间较长,籽粒破损主要来源于击打辊的击打作用,此时有效脱粒时间较长,未脱净率较低;机具作业速度增加时,有效脱粒时间减少,未脱净率上升,籽粒破损率逐步下降,而机具作业速度超过0.4 m/s后,有效脱粒时间大大缩短,未脱净率迅速上升,同时由于击打辊击打葵盘次数变化幅度减小,籽粒破损率下降趋势减小,因此确定机具作业速度范围为0.2~0.4 m/s,在此作业范围内,脱粒性能较好。

脱粒刷转速对未脱净率影响较大,对籽粒划伤也有一定影响,以脱粒刷转速为因素进行单因素试验,得到脱粒刷转速对食葵盘未脱净率及籽粒破损率的影响趋势,试验时取机具作业速度为0.3 m/s,击打辊转速为60 r/min,试验结果如图15b所示。随着脱粒刷转速增加,未脱净率先下降后上升,而籽粒破损率平缓上升。脱粒刷速度较小时,刷丝对葵盘作用力较小,单位时间内刷丝刷过的距离短,脱粒效果较差。脱粒刷转速增大时,脱粒效果提升,而转速过大时,刷丝边缘切向力会阻碍葵盘进入,葵盘通过性变差,导致脱粒时间减少,未脱净率上升。综合考虑,选取脱粒刷作业转速为100~160 r/min。

击打辊转速也是影响脱粒性能的关键因素,通过对不同击打辊转速进行单因素试验,可得击打辊转速对未脱净率及籽粒破损率的影响趋势,试验时机具作业速度取0.3 m/s,脱粒刷转速取130 r/min,试验结果如图15c所示。随着击打辊转速的提高,籽粒破损率呈上升趋势,未脱净率呈下降趋势。当击打辊转速增加时,击打元件单位时间内击打葵盘次数提高,葵盘籽粒面出现的籽粒缺口面积增大,葵盘未脱净率降低,但当转速较大时,击打元件对葵盘籽粒面冲击变大,籽粒破损率上升较为明显,转速大于80 r/min后,葵盘与击打辊差速大,易导致葵盘掉落,影响脱粒效果。因此,取击打辊转速为40~80 r/min。

3.4 正交试验

3.4.1正交试验设计

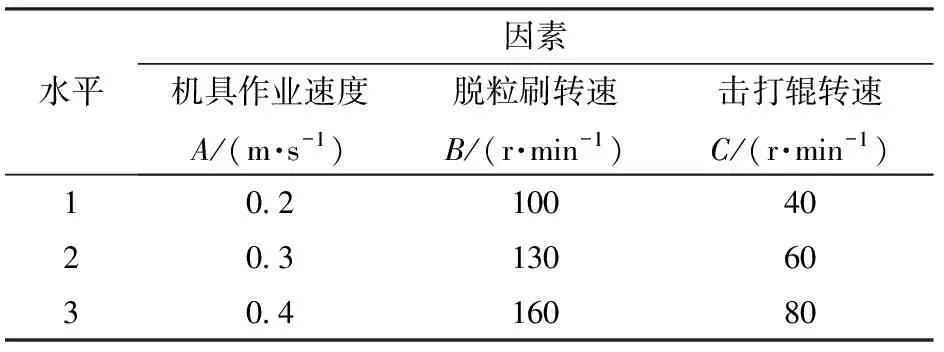

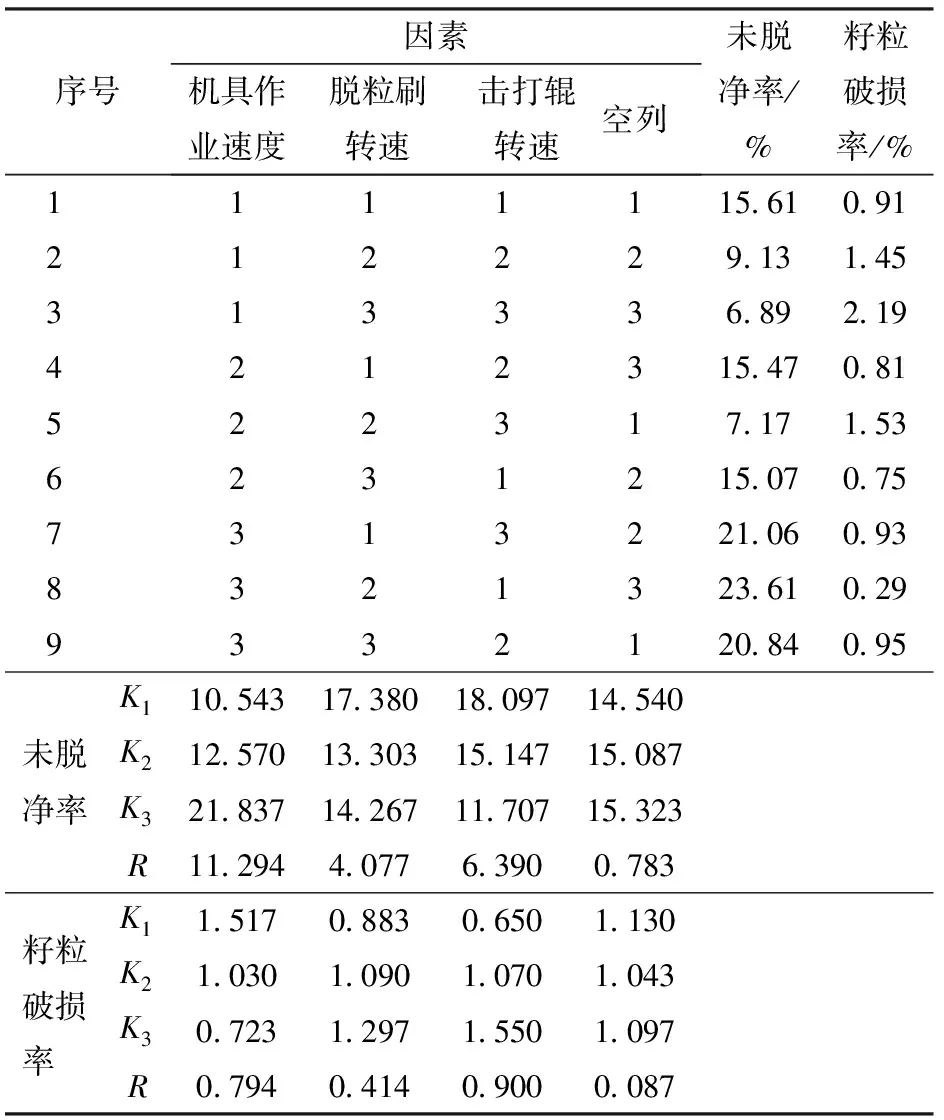

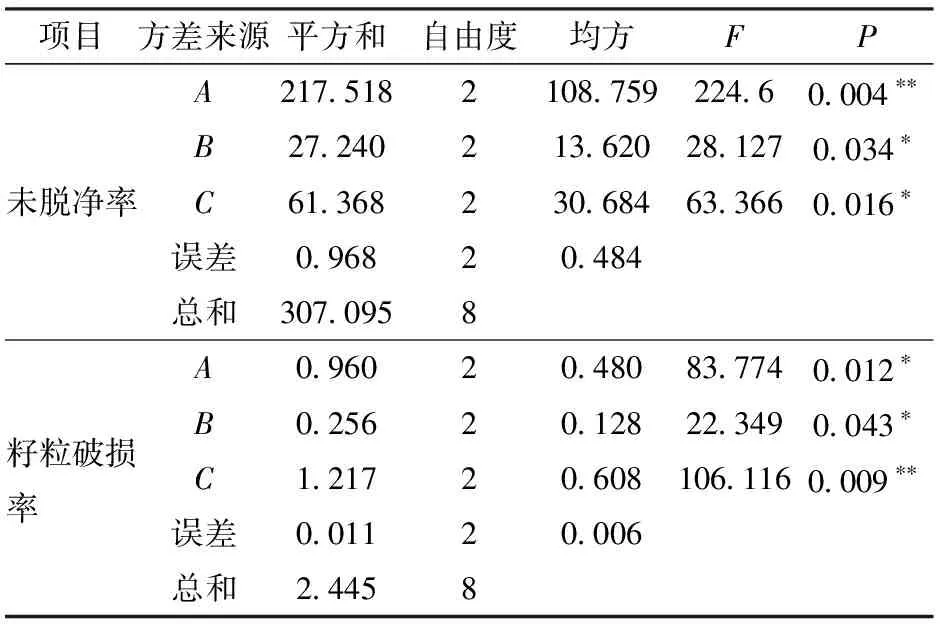

采用正交试验方法,进行食葵原位脱粒收获试验,研究机具作业速度、脱粒刷转速及击打辊转速对机具作业性能的影响。试验采用三因素三水平正交试验方案,依据前文单因素试验结果,选取试验因素和水平如表4所示。

表4 试验因素水平Tab.4 Test factors and levels

3.4.2试验结果分析

正交试验参照L9(34)正交试验表设计,对脱粒收获原理机进行9组正交试验,每组试验重复3次,取3次平均值作为最终试验结果,试验结果如表5所示。

表5 试验方案与结果Tab.5 Test plan and results

由表5可以看出,在设定条件下,葵盘未脱净率为6.89%~23.61%,籽粒破损率为0.29%~2.19%。为了进一步确定各因素对评价指标影响的显著性,利用SPSS 22.0软件在显著性水平0.05条件下,对各因素进行方差分析,确定显著性影响,如表6所示。

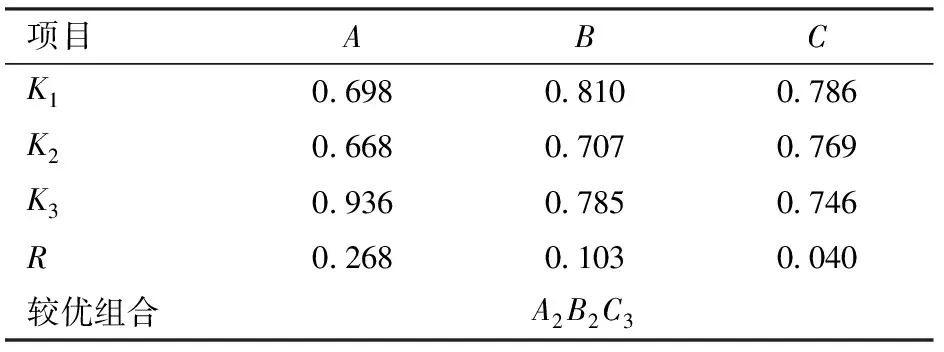

由表6可知,在95%置信度下,机具作业速度对未脱净率影响极显著,脱粒刷转速、击打辊转速对未脱净率影响显著;击打辊转速对籽粒破损率影响极显著,机具作业速度、脱粒刷转速对籽粒破损率影响显著。各因素对未脱净率影响由大到小为A、C、B,脱粒较优组合为A1B2C3;对籽粒破损率影响由大到小为C、A、B,脱粒较优组合为A3B1C1。

表6 方差分析Tab.6 Variance analysis

3.4.3综合评价

根据正交试验指标分析结果可知,未脱净率和籽粒破损率两个指标下得出了两种不同较优组合,因此采用加权综合评价法对试验结果进行综合评价[32],可求得未脱净隶属度为W1=X/(Xmax-Xmin),破损隶属度为W2=Y/(Ymax-Ymin)。

根据食葵收获要求,需保证脱净率的同时尽量降低籽粒破损率,参考前人研究[33],取未脱净率与籽粒破损率权重比P1∶P2为3∶2,则综合评分S=0.6W1+0.4W2,S越小表明原理机综合性能越好,计算结果如表7所示。

表7 综合评价结果Tab.7 Comprehensive evaluation result

由表7可看出,影响两指标的因素主次为A、B、C,根据K确定较优组合为A2B2C3,即作业速度0.3 m/s、脱粒刷转速130 r/min、击打辊转速80 r/min。

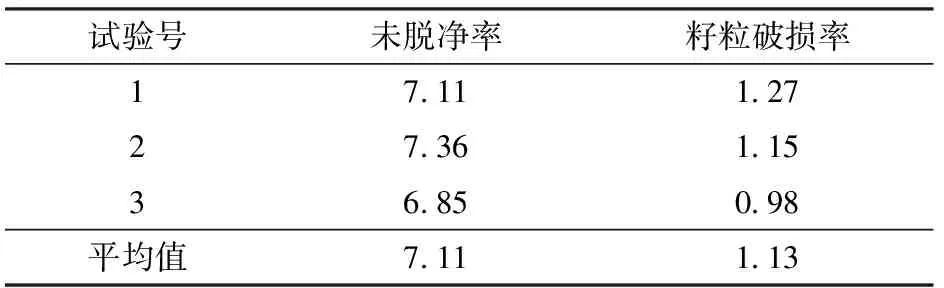

3.5 试验验证

根据原位脱粒收获原理机最优参数组合,在新疆农业大学新疆智能农业装备重点实验室进行了原位脱粒收获原理机验证试验,以作业速度0.3 m/s、脱粒刷转速130 r/min、击打辊转速80 r/min为试验参数,进行3次重复试验,取3次结果平均值为验证值,试验结果如表8所示。

表8 试验验证结果Tab.8 Test verification result %

由表8可知,当机具作业速度为0.3 m/s、脱粒刷转速为130 r/min、击打辊转速为80 r/min时,未脱净率平均值为7.11%,籽粒破损率平均值为1.13%。

原理机未脱净率较高,通过分析脱粒作业过程及葵盘上未脱籽粒分布区域,可知:葵盘经晾晒后存在一定程度的变形,中心区域向上拱起,边缘部分向下弯曲,体现到脱粒作业过程中,表现为葵盘边缘部分与刷丝接触不充分,冲击力度略有不足,导致此区域籽粒脱净率不够理想;另外,为避免葵盘翻落,人工插盘时大多会让葵秆完全穿过葵盘,使葵秆顶端高过籽粒面一定距离,这导致葵盘在喂入后,高出盘面的葵秆会阻挡刷丝接触其后方小块区域的盘面,导致此区域籽粒脱净率较低。

针对以上问题,提出后续优化方案如下:在脱粒刷作业区域可在葵盘周向设置拨动机构,使葵盘在脱粒作业时产生旋转,保证刷丝与籽粒面的充分接触;设置多级脱粒结构,如将脱粒刷、滚刷、对辊刷等不同形式的脱粒装置相结合,对葵盘进行不同方向、不同形式的脱粒,提高脱净率。

4 结论

(1)针对新疆食葵分段收获模式,设计了一种由原位脱粒装置及籽粒回收装置组成的插盘食葵原位脱粒收获原理机,该原理机可以实现插盘食葵在不取盘条件下葵盘脱粒及籽粒收集作业,可为插盘食葵机械化收获方式提供新的思路

(2)进行了机具作业速度、脱粒刷转速,击打辊转速对脱粒性能影响的单因素试验,得到脱粒性能较好时各因素的合理取值范围:机具作业速度为0.2~0.4 m/s、脱粒刷转速为100~160 r/min、击打辊转速为40~80 r/min。机具作业速度和击打辊转速对食葵盘未脱净率和籽粒破损率影响趋势相反。

(3)通过三因素三水平正交试验确定影响食葵盘未脱净率和籽粒破损率的主次因素由大到小分别为机具作业速度、脱粒刷转速、击打辊转速;确定了原理机最优工作参数,当机具作业速度为0.3 m/s、脱粒刷转速为130 r/min、击打辊转速为80 r/min时,脱粒性能最优,在此条件下进行验证试验,得到食葵盘未脱净率为7.11%,籽粒破损率为1.13%。