小麦免耕播种机双导轨滑移式调偏系统设计与试验

2022-02-08张振国郭全峰李洪文王庆杰

张振国 郭全峰 何 进 李洪文 王庆杰 曾 超

(1.中国农业大学工学院, 北京 100083; 2.新疆农业大学机电工程学院, 乌鲁木齐 830052)

0 引言

精准对行播种作业是提升玉米根茬地小麦免耕播种质量及产量的重要保障[1-3]。目前在小麦免耕播种作业过程中,受地形、土壤、玉米根茬及秸秆覆盖等因素的影响,免耕播种机易偏离小麦规划种植线,触碰玉米根茬造成播种质量下降,严重影响后期田间管理及收获作业[4-6]。因此,在复杂的田间作业环境下,实时调整小麦免耕播种机的行间位置,保证播种机与玉米根茬行之间的相对位置关系,是实现精准对行免耕播种的关键。

为有效地调整小麦免耕播种机在玉米根茬行播种作业过程中产生的位置偏差,目前主要采用安装导航的拖拉机带动免耕播种机进行行间调偏作业。拖拉机自动导航技术多以GNSS、机器视觉、惯性、激光和超声等传感器为基础[7],控制拖拉机的行走方向,文献[8-9]采用RTK-GPS技术来自动检测作物种植位置,对拖拉机前进路线进行规划。文献[10-11]结合液压技术与直流电机技术,研制了基于导航技术辅助的自动转向系统,满足对各种轮式农机的自动导航辅助驾驶转向系统性能的要求。文献[12-14]对拖拉机自动导航技术进行了研究,降低了对行作业误差。由于田间环境复杂,拖拉机在跟踪作物行时会产生航向偏差[15],而拖拉机与机具并非刚性连接,机具对行累积误差较大,影响对行精度。相对于拖拉机自动导航技术,文献[16-18]基于机具主动对行思路,采用机器视觉、多传感器信息融合、电机控制等技术,设计了机具导向装置,以期提高对行作业精度。文献[19-23]基于视觉伺服控制技术,设计了电驱锄草系统,利用智能伺服驱动器精确控制执行机构进行避苗和对行。文献[24-25]利用机械触觉式、PLC、单片机、DSP等控制技术,研发了横移对行系统,减少各种作业机具的伤苗率。文献[26-27]基于除草机设计横向调节执行机构,实现除草轮位置的横向调节,提高机械除草的作业效率。结合上述研究,对于玉米茬地小麦免耕播种作业场景,相关研究学者对于机具对行技术研究较少,基于精准对行避茬的研究思路,利用北斗导航技术辅助定位,采用横向移动调整机具作业偏差的方式,对小麦免耕播种调偏控制系统进行设计[28-29]。

为提高小麦免耕播种机避茬性能,结合华北一年两熟区小麦免耕播种农艺要求,设计一种双导轨滑移式免耕播种机调偏系统。通过理论分析对双导轨调偏装置结构参数进行设计,并确定影响调偏横移机构提升性能与调偏性能的关键因素。同时,根据系统稳定性工作需求,采用临界比例度法对PID算法进行系统参数整定,确定系统稳态所需时间,补偿免耕播种机偏移误差,以期提高免耕精量播种的效率和质量,为小麦免耕播种精准避茬调偏系统的设计提供参考。

1 总体方案

1.1 精准对行避茬方法

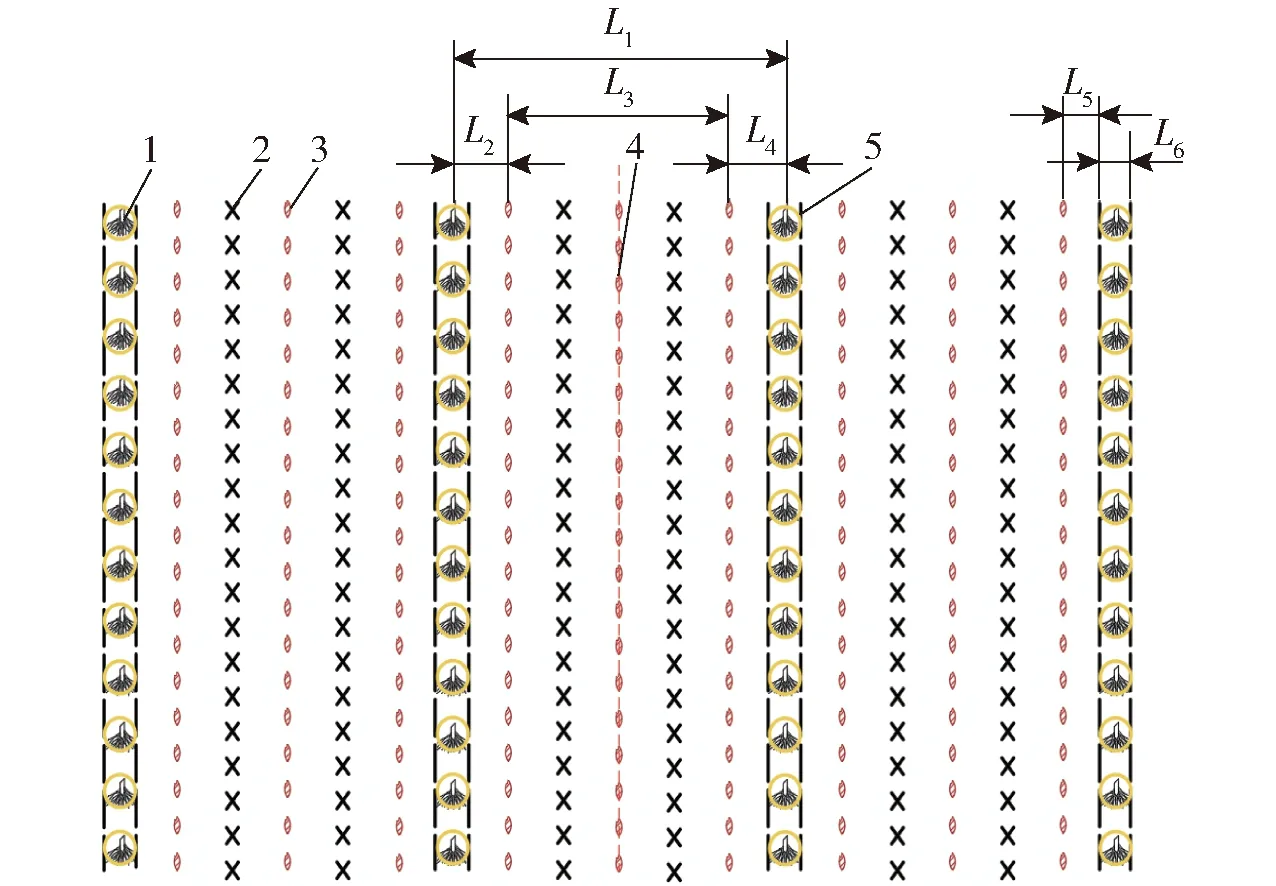

华北地区为麦玉一年两熟区,常采用翻耕播种和免耕播种,其中小麦免耕播种需在玉米根茬间等行距播种3行小麦。常见的玉米根茬留茬高度为(25±5) cm,玉米根茬行间距L1=60 cm,3行小麦播种行间距L3=40 cm,靠近玉米根茬的小麦播种行与玉米根茬行的间距L2=L4=10 cm。针对玉米茬地进行小麦免耕播种,提出一种适用于玉米茬地小麦免耕播种精准对行避茬方法,即通过控制机具作业轨迹,使之与玉米根茬行距离保持在±5 cm,保证开沟器组件与玉米根茬行间作业,实现精准对行避茬作业。同时,考虑到玉米根茬辐射直径L6=10 cm,因此,小麦免耕播种允许横向偏差L5不大于5 cm,如图1所示。

图1 玉米茬地小麦免耕播种种植模式Fig.1 Conventional planting patterns for sowing wheat on maize stubble1.玉米根茬 2.玉米秸秆 3.小麦种子 4.小麦种植中心线 5.根茬辐射线

1.2 调偏系统结构与工作原理

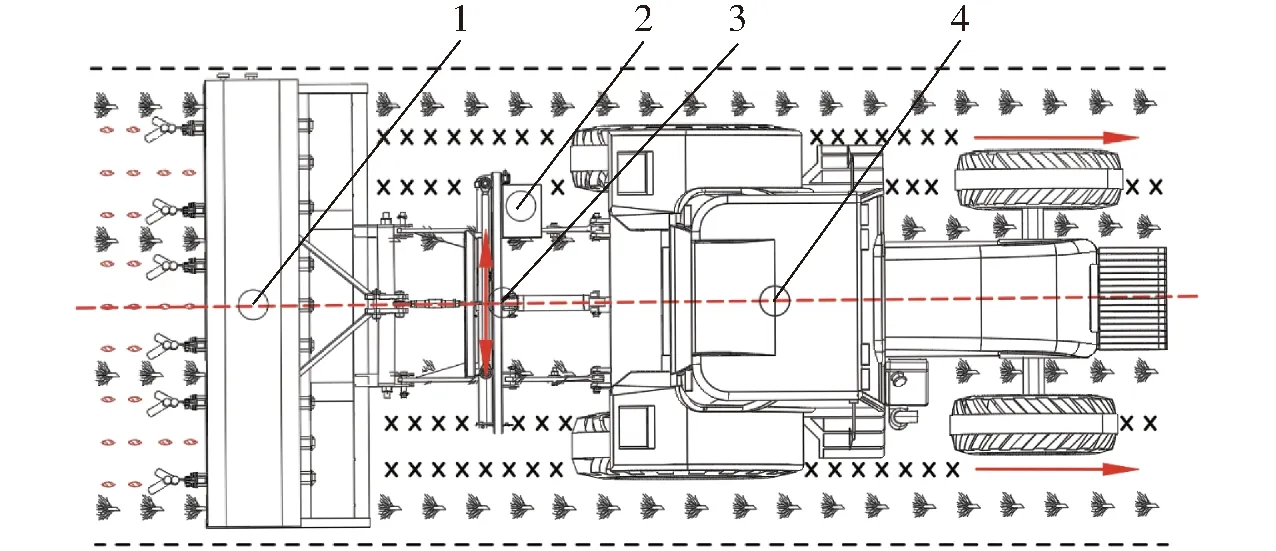

根据精准对行避茬方法,设计一种双导轨滑移式免耕播种机调偏系统,如图2所示。该系统主要由拖拉机、双导轨调偏装置、小麦免耕播种机以及控制系统组成。其中,双导轨调偏装置通过三点悬挂安装于拖拉机与小麦免耕播种机之间,可实时带动播种机横向滑动,避开玉米根茬。同时,通过控制系统调整双导轨调偏装置补偿播种机的行间横向偏差,使免耕播种机进行精准对行播种作业,保证播种质量。

图2 小麦免耕播种机双导轨滑移式调偏系统总体结构图Fig.2 Overall structure of double-guide sliding deflection system for no-till seeding of wheat1.小麦免耕播种机 2.控制系统 3.双导轨调偏装置 4.拖拉机

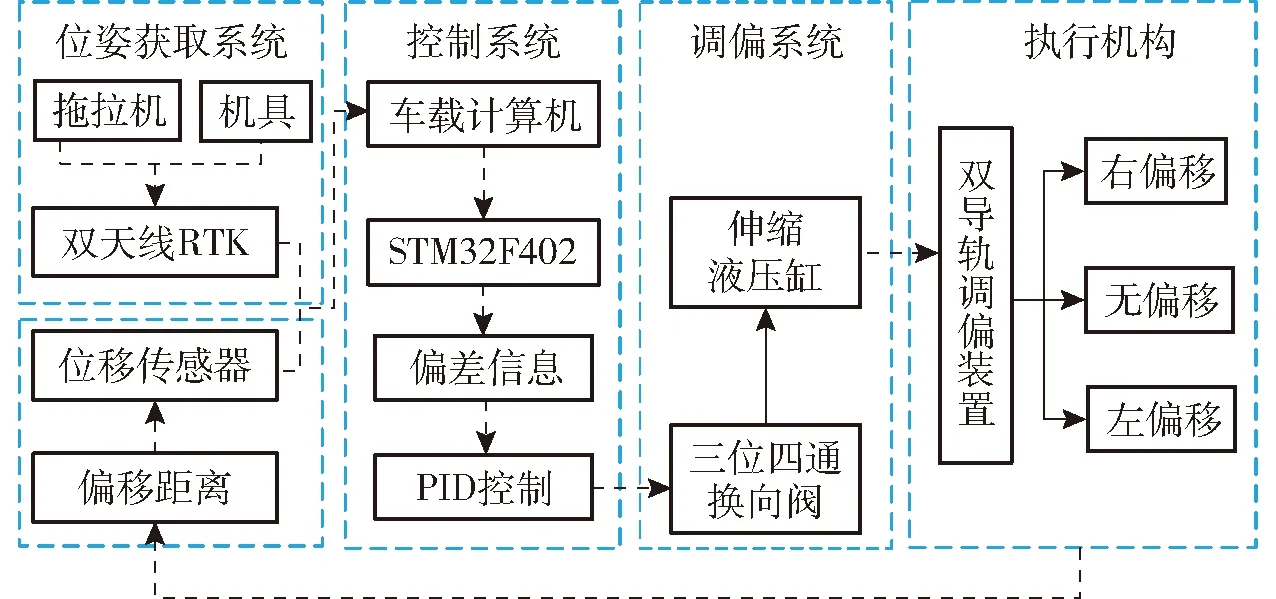

双导轨滑移式免耕播种机调偏控制系统的工作原理如图3所示。当拖拉机带动小麦免耕播种机在玉米根茬行进行播种时,调偏控制系统以STM32单片机为控制核心,由北斗导航定位系统分别获取拖拉机行驶轨迹信息和机具当前实时位置信息,通过对比获取机具所需横向偏差信息,结合位移传感器检测双导轨装置的偏移距离信息,实时反馈至车载计算机进行处理。同时PID控制输出信号,控制三位四通换向阀,伸缩液压缸开始工作,驱动双导轨调偏装置左右偏移,实现小麦免耕播种机调偏避茬对行播种。

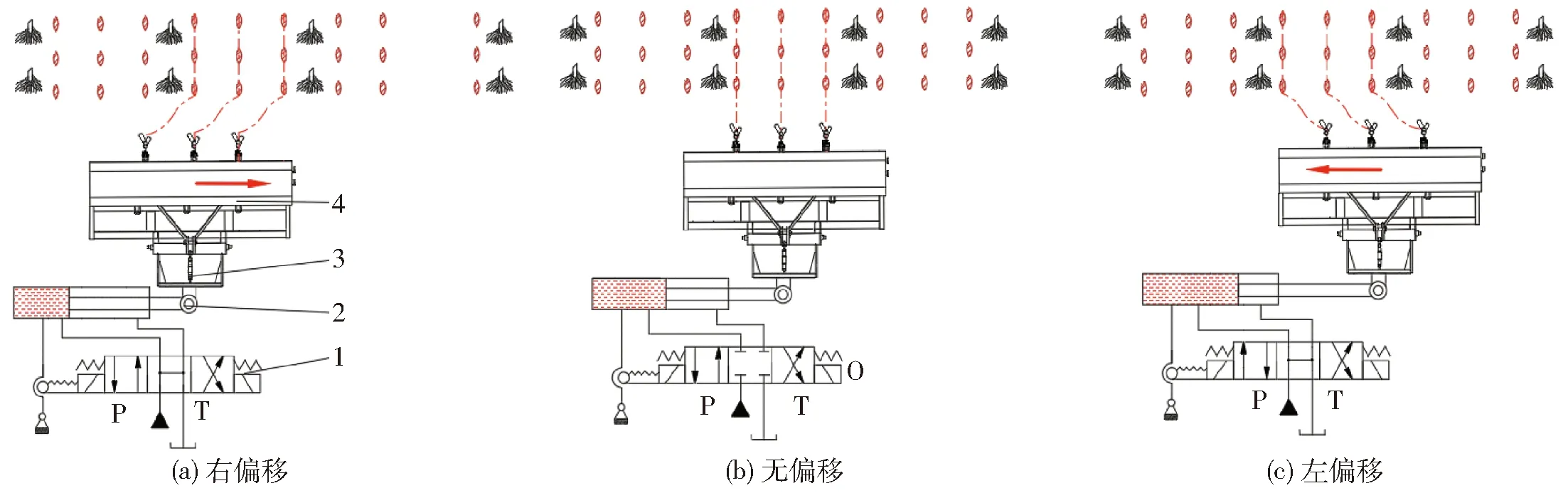

图5 液压伸缩装置与机具位姿调整的关系示意图Fig.5 Diagram of relationship between hydraulic telescopic device and adjustment of machine’s position1.三位四通换向阀 2.油缸 3.调偏横移机构 4.小麦免耕播种机

图3 双导轨调偏装置控制系统原理图Fig.3 Schematic of control system of double guide deflection device

2 关键部件设计

2.1 双导轨调偏装置结构与工作原理

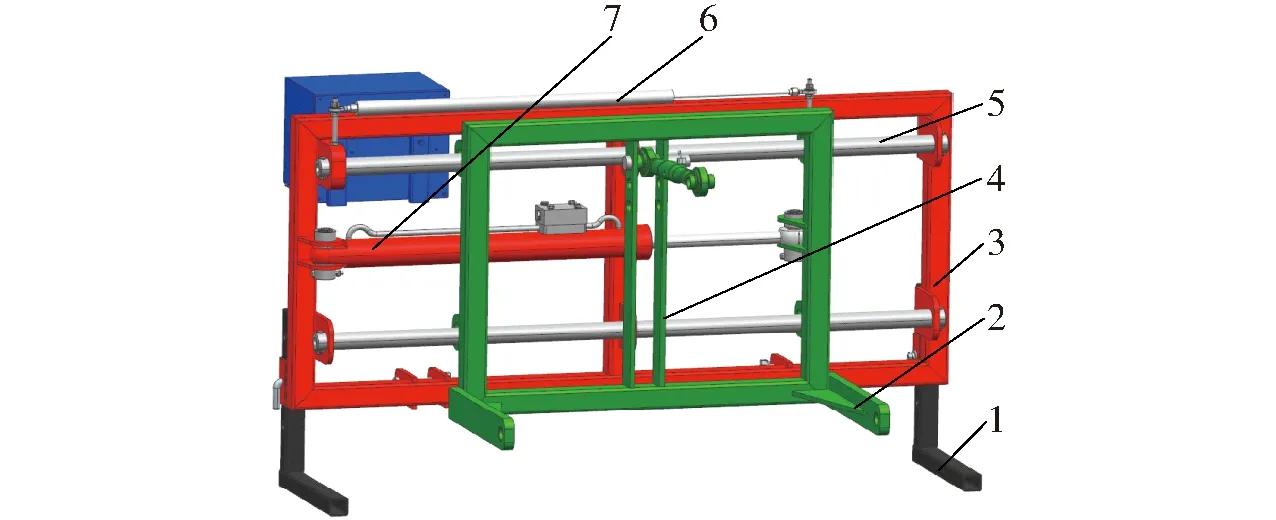

双导轨调偏装置结构如图4所示,主要由双导轨、液压伸缩装置、调偏横移机构、固定悬挂机构、调偏控制系统等组成。固定悬挂机构、调偏横移机构分别通过三点悬挂与拖拉机、免耕播种机进行挂接,液压伸缩装置一端与调偏横移机构左端边铰链连接,另一端与固定悬挂机构右端边用球销连接,检测机构安装在液压伸缩装置上方。

图4 双导轨调偏装置结构图Fig.4 Structure of double guide deflection device1.脚架 2.悬挂横移机构 3.固定悬挂机构 4.调偏横移机构 5.横移导轨 6.检测机构 7.液压伸缩装置

工作时,免耕播种机在拖拉机牵引下沿着小麦种植中心线前进,当出现偏移将要触碰根茬时,控制系统根据免耕播种机偏差信息,调整三位四通换向阀的工位,推动调偏横移机构使免耕播种机左右偏移,位移传感器实时获取偏移距离并反馈,双导轨调偏装置对机具位姿调整作业过程如图5所示,其中P为进油口,T为回油口,O为O型中位。免耕播种作业时,当机具前进方向与小麦种植中心线保持一致,双导轨调偏装置无偏移;处于小麦种植中心线右侧时,双导轨调偏装置左偏移,反之双导轨调偏装置右偏移。

2.2 调偏横移机构设计

调偏横移机构是双导轨调偏装置的关键部件。为满足小麦免耕播种调偏性能要求,分析下悬挂臂受力、调偏横移机构偏移距离以及液压伸缩装置轴向承载能力,得到双导轨调偏装置质心与机具下挂接点的间距、调偏横移机构的尺寸链方程及液压伸缩装置工作压力与流量,确定影响调偏横移机构提升性能与调偏性能的关键因素。

2.2.1下悬挂臂

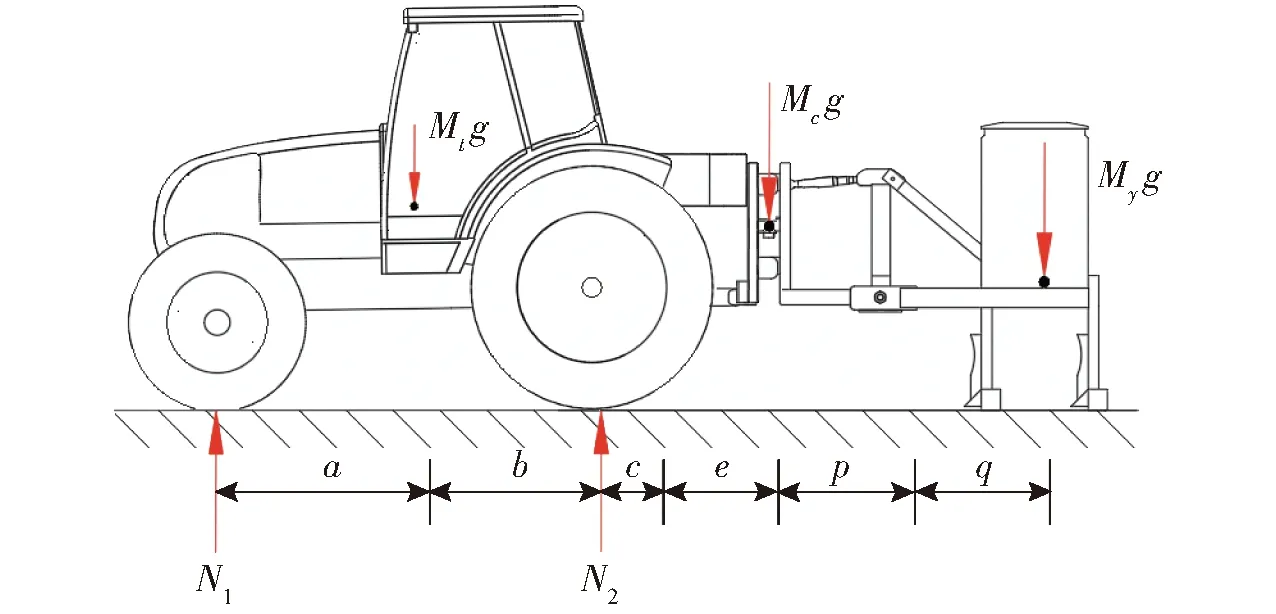

双导轨调偏装置提升性能是衡量小麦免耕播种机调偏系统的关键指标。在拖拉机提升能力不变的情况下,加装双导轨调偏装置于拖拉机与免耕播种机之间,前后距离增大。为满足加装后拖拉机能够提升起免耕播种机,通过对双导轨调偏装置质心[30]与农机具下挂接点的间距p进行设计,保持整机力矩平衡。参照悬挂设计标准GB/T 1593—2015《农业轮式拖拉机后置式三点悬挂装置 0、1N、1、2N、2、3N、3、4N和4类》,根据力矩平衡原理[31],对调偏系统进行受力分析,如图6所示。

图6 双导轨调偏装置受力分析图Fig.6 Analysis of forces on double rail deflection device

以调偏系统为研究对象,在拖拉机前轮中心(N1)处的力矩为0,列出力矩平衡方程为

N2(a+b)-Mtga-Mcg(a+b+c+e)-Myg(a+b+c+e+p+q)=0

(1)

式中My——小麦免耕播种机质量,kg

Mt——拖拉机质量,kg

Mc——双导轨调偏装置质量,kg

N2——地面对后轮垂直合力,N

a——拖拉机质心至前轮水平间距,mm

b——拖拉机质心至后轮水平间距,mm

c——牵引点至拖拉机后轮水平间距,mm

e——牵引点至装置质心水平间距,mm

q——机具铰接点至质心水平间距,mm

假设可提升小麦免耕播种机最大质量Mymax为1 200 kg,根据式(1)得双导轨调偏装置质心至机具下挂接点最小间距pmin为

(2)

其中

M=N2(a+b)-Mtga-

Mcg(a+b+c+e)-Mymaxg(a+b+c+e+q)

(3)

根据相关研究[32],拖拉机质量Mt取4 000 kg;双导轨调偏装置质量Mc取400 kg;地面对前轮垂直合力N1和后轮垂直合力N2分别取12 150、36 650 N;式(1)中,拖拉机质心至前轮水平间距a和后轮水平间距b分别取915、1 785 mm;牵引点至拖拉机后轮水平间距c和装置质心水平间距e分别取260、300 mm;机具铰接点至质心水平间距q取450 mm。代入式(1)~(3)统一运算单位求解得出,双导轨调偏装置质心与挂接点的间距pmin=400 mm。考虑实际应用情况,取双导轨调偏装置质心与机具下挂接点的间距p为420 mm,提升性能满足作业要求。

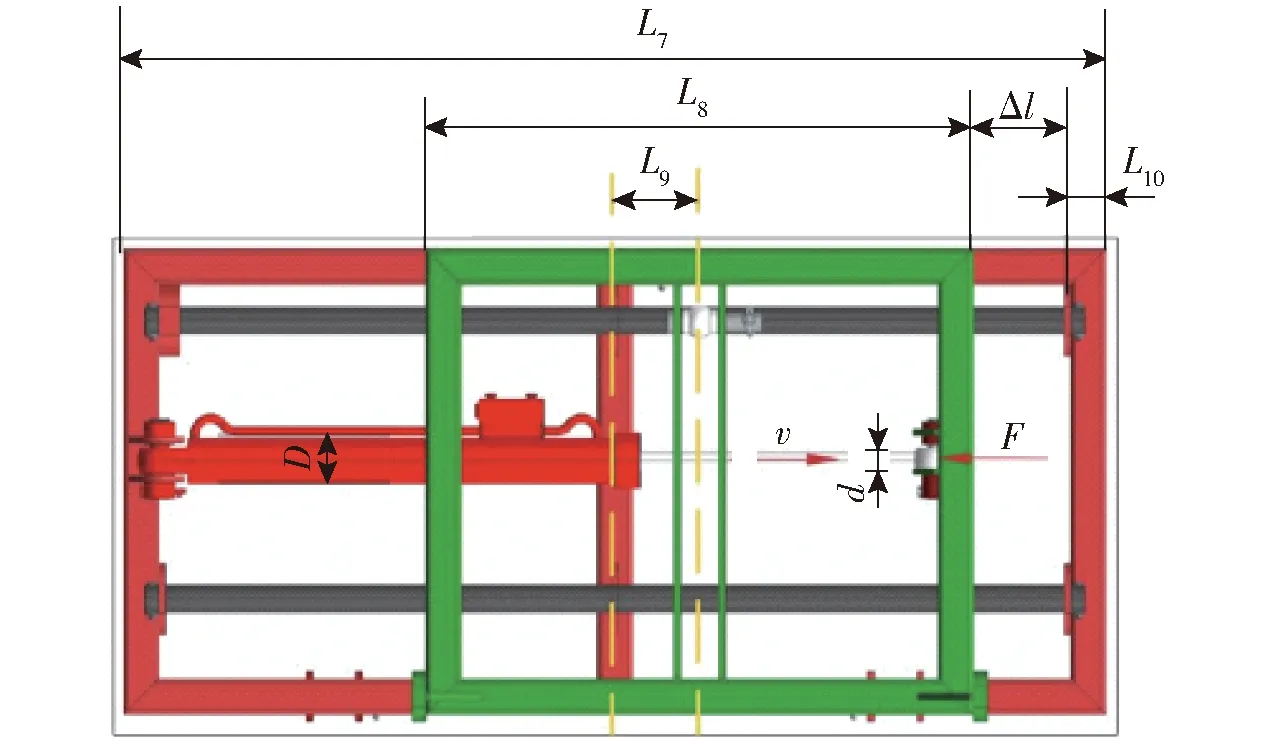

2.2.2偏移距离

调偏横移机构偏移距离是保证免耕播种机精准调偏避茬的重要参数。当偏移距离L9大于免耕播种机允许的横向偏差L5时,才能使小麦免耕播种机回归至小麦种植线。因此,在调偏横移机构宽度L8满足2类悬挂[31]条件下,在保证横移偏差距离L5情况下,需对调偏横移机构偏移距离L9进行设计,如图7所示。

图7 双导轨调偏装置结构参数示意图Fig.7 Schematic of structural parameters of double guide deflection device

综合考虑双导轨调偏装置结构间相互关系,得出调偏横移机构的尺寸链方程为

(4)

式中L7——固定悬挂机构宽度,mm

L8——调偏横移机构宽度,mm

L10——固定悬挂机构角架宽度,mm

Δl——允许滑移安全距离,mm

当允许滑移安全距离Δl为0时,根据式(4)可得调偏横移机构的最大偏移距离L9max为

(5)

由前期研究[32],固定悬挂机构宽度取1 400 mm,调偏横移机构宽度取850 mm,固定悬挂机构角架宽度取60 mm;允许滑移安全距离Δl≥0。代入式(4)、(5),得调偏横移机构的最大偏移距离L9max=230 mm。免耕播种机在实际田间播种作业过程中,为避免由于地形、土壤等因素造成的大范围横向偏差,以及保证足够的允许滑移安全距离Δl,所选用的调偏横移机构偏移距离远大于免耕播种机允许的横向偏差,满足实际应用需求。

2.2.3液压伸缩装置

液压伸缩装置是实现小麦免耕播种机避茬调偏性能的关键部件[33],因此通过双导轨调偏装置结构尺寸对液压伸缩装置主要参数进行计算。如图7所示,以液压伸缩装置为研究对象,液压缸受力平衡方程为

(6)

其中

F=Myg+Mcg+f

(7)

式中p0——液压缸工作压力,MPa

D——液压缸内径,mm

d——活塞杆直径,mm

p1——液压缸出油口背压,MPa

F——调偏装置对液压缸作用力,N

f——开沟器组件所受土壤阻力,N

由活塞杆移动速度与流量公式可得

(8)

图8 控制系统电路图Fig.8 Control system circuit diagram

式中Q——单位时间内油液通过缸筒有效截面的体积即流量,L/min

v——活塞杆移动速度,m/min

ηv——液压缸容积效率

根据相关研究[33],液压缸内径取40 mm,活塞杆直径取20 mm,液压缸出油口背压取0.4 MPa,活塞杆移动速度取1.2 m/min,液压缸容积效率取0.85;调偏装置对液压缸作用力取17 350 N;小麦免耕播种机质量取1 200 kg;利用六分力测力仪测出开沟器组件所受土壤阻力为1 350 N。将数据代入式(6)~(8),得液压缸工作压力p0=14.16 MPa,流量Q=1.5 L/min。参照系统压力低于液压缸额定压力2/3的原则,液压伸缩装置选用型号为L-HM46的液压缸,该液压缸额定压力16 MPa,最高压力19 MPa,行程280 mm,满足调偏性能设计要求。

3 调偏控制系统设计

双导轨滑移式调偏系统的调偏控制系统接收拖拉机行驶轨迹信息和机具实时位置信息,获取横向偏差信息,同时通过车载计算机发出指令控制电磁换向阀流量和方向,实现双导轨调偏装置左右偏移,并完成小麦免耕播种机的调偏避茬对行播种。

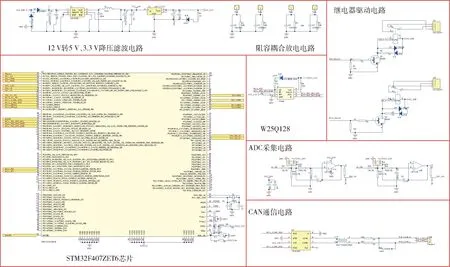

3.1 系统硬件设计

调偏系统硬件原理如图8所示,微控制器采用STM32F407ZET6单片机,其工作频率可达72 MHz,满足设计需求;系统主要由电源转换模块、ADC(模拟数字转换器)电压采集模块、CAN通信模块、继电器驱动模块等组成。标号U1和U2是电源转换模块,根据各个模块电路对电压的需求,将电压12 V转换为电压5、3.3 V输出,并加入滤波保护电路。标号D7和D8是电压采集模块,电压由AI-IN1、AI-IN2端口接入,输出端接单片机的PA1、PA1角进行ADC采集电压。标号U9是CAN通信模块,其TXD、RXD接口与单片机相应串口相连。单片机通过控制PF9口和PF9口输出不同高低电平,使继电器模块K1和K2分别动作,实现液压缸的伸缩变换。其中玉米根茬地起伏较多,采用带有数字运动处理器硬件加速引擎的W25Q128模块,在动态情况下能够稳定的向控制器输出双导轨装置调偏距离。

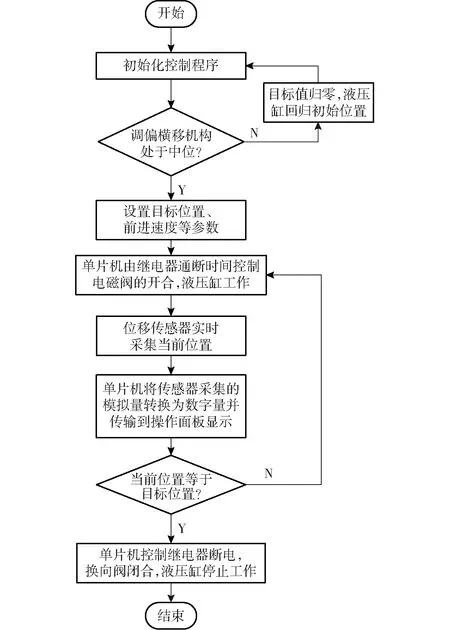

3.2 系统程序

小麦免耕播种双导轨调偏装置控制系统软件主要由上位机软件和下位机软件两部分组成。上位机软件主要负责实现小麦种植中心线规划、作业过程控制与可视化功能,下位机软件主要负责实现调偏避茬控制、运动过程监测与作业参数反馈功能。为保证小麦免耕播种机作业精度及质量,首先对免耕播种机调偏系统进行初始化设置,同时使调偏横移机构移动至固定悬挂机构中位。其次设置目标位置等参数,单片机控制电磁阀开合,进而控制液压缸工作,同时位移传感器采集前位置信息进行比对。操作面板显示当前位置是否到达目标位置,若到达,则继电器断电,液压缸停止工作。反之单片机继续控制液压缸工作,直至到达目标位置,如图9所示。

图9 软件控制系统流程图Fig.9 Software control system flow chart

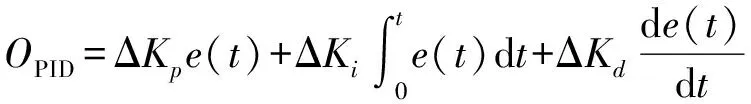

3.3 调偏控制系统PID算法设计

调偏控制系统采用PID算法[34-37],调偏控制系统实质是通过控制电流信号调节电磁换向阀方向和开度,使流入液压油的液压缸驱动调偏横移机构左右移动。车载计算机计算的t时刻液压缸伸缩目标位置(x(t))与当前位置(y(t))之间的位移偏差(e(t))输入到PID控制器中,根据PID控制策略调整电流,使液压缸活塞杆产生位移,进而使调偏横移机构运行至目标位置。时间连续变化的PID控制算法为

(9)

式中OPID——t时刻电流

ΔKp、ΔKi、ΔKd——控制算法比例、积分和微分系数

由于位置式PID每次均需对误差进行累加,计算量大,选用增量式PID控制算法,具体为

ΔP(k)=P(k)-P(k-1)=Kp(e(k)-e(k-1))+Kie(k)+Kd(e(k)-2e(k-1)+e(k-2))

(10)

式中P(k)——k采样点电流信号

k——当前采样点序号

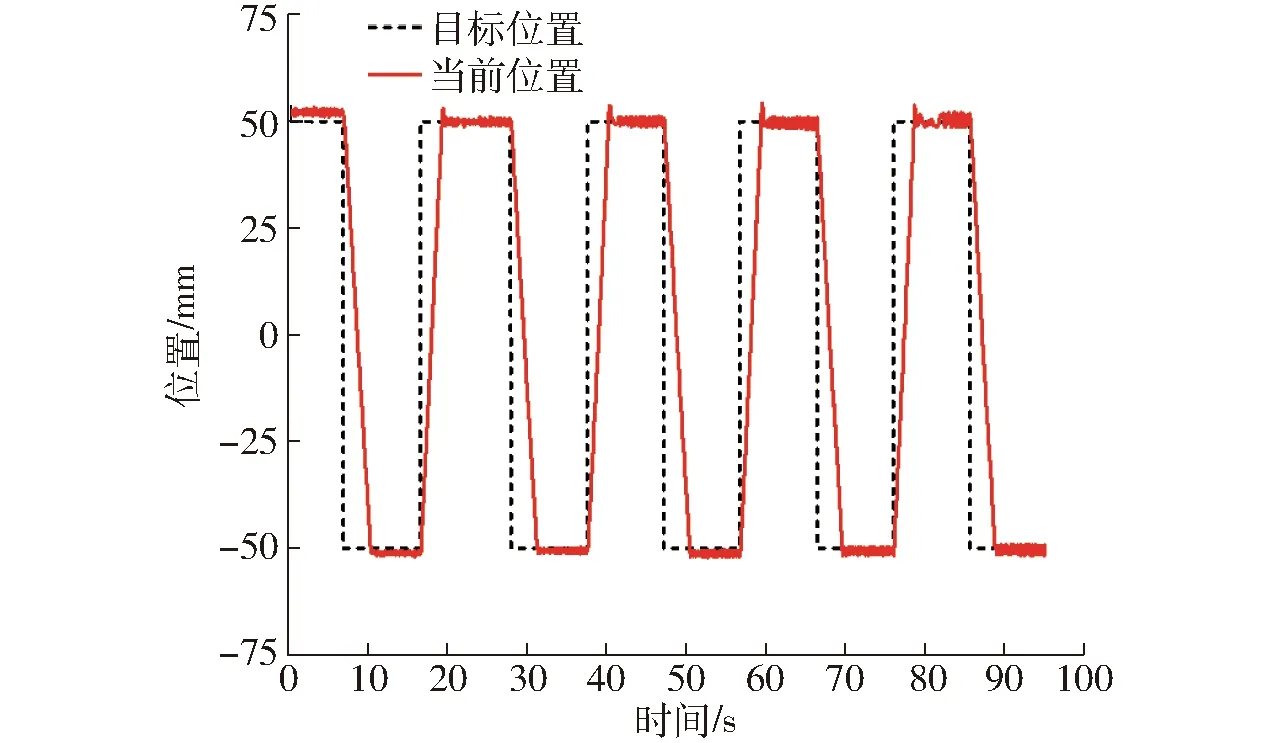

采用临界比例度法进行参数整定,依照比例、微分与积分的先后原则,确定增量式PID控制算法中参数的最优值分别为Kp=4.8、Ki=0.01、Kd=0.002,控制频率50 Hz。由图10可看出,油缸活塞杆伸缩位置响应曲线平滑稳定地逼近目标位置,且超调量小于5%,设定液压伸缩杆移动速度为0.2 m/min,对应的移动响应时间为2.8 s。

图10 PID控制算法响应图Fig.10 PID control algorithm response diagram

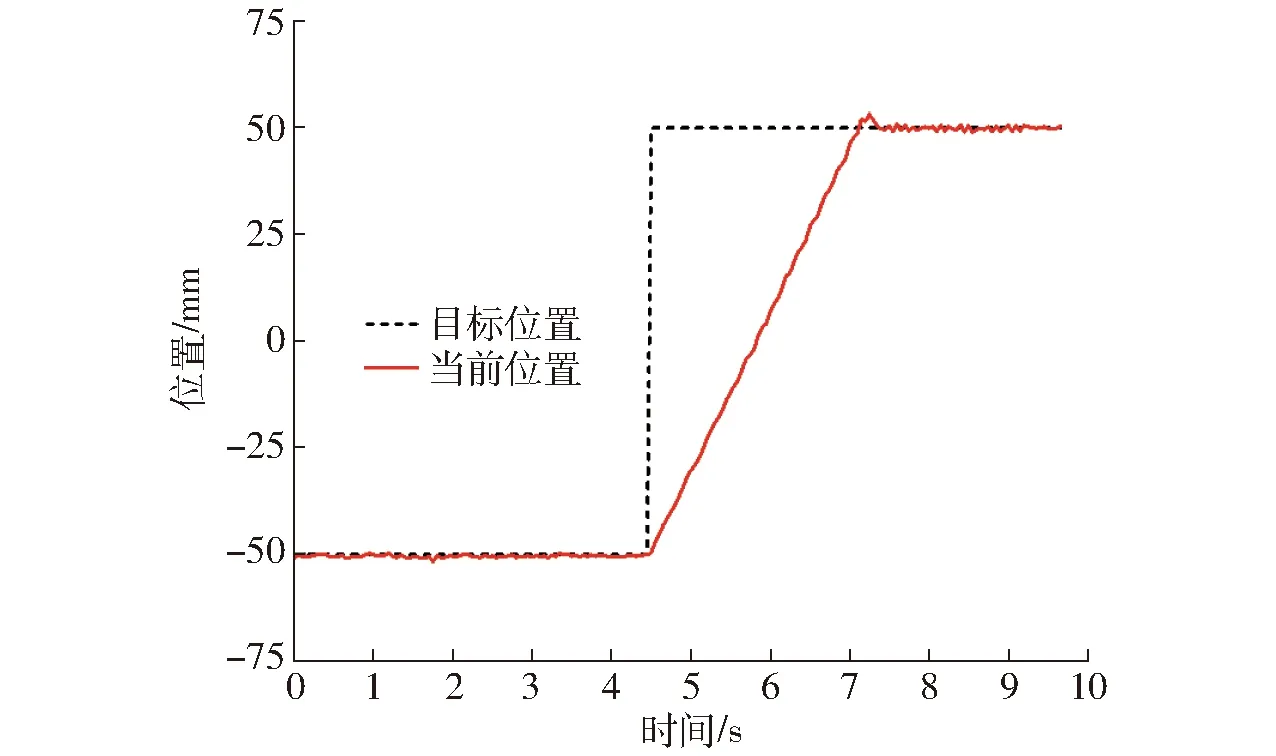

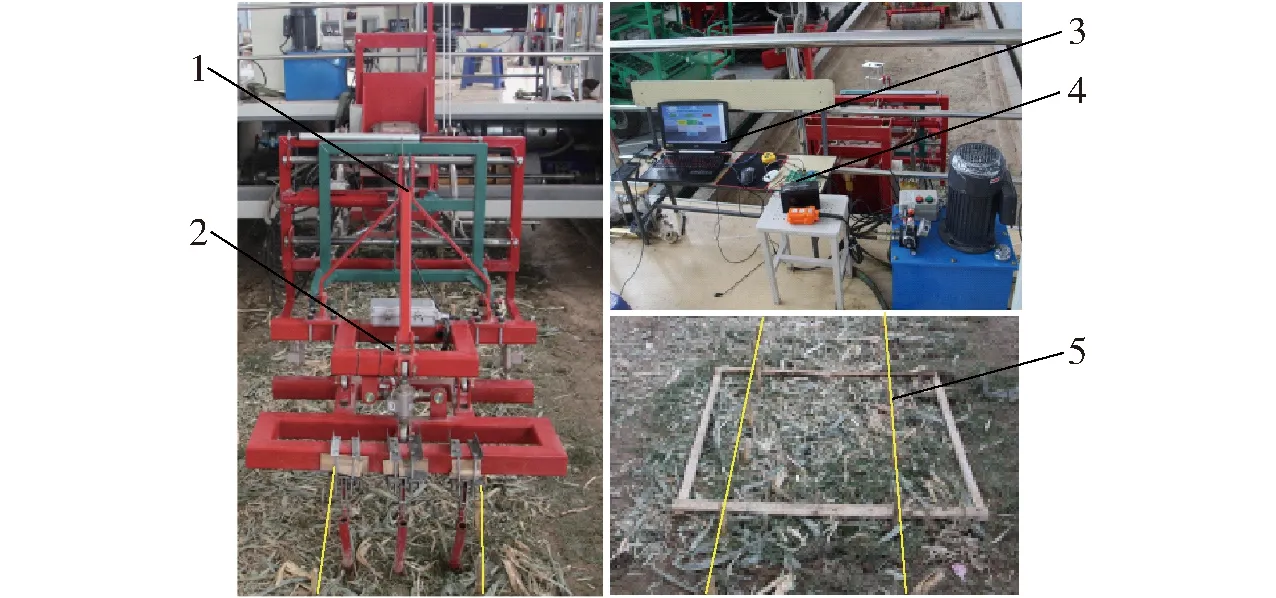

为验证小麦免耕播种机双导轨滑移式调偏控制系统控制有效性,以电力四驱土槽试验台车为试验平台,如图11所示,试验材料选用收集的未经处理的玉米秸秆均匀铺放在1.5 m×5 m的土壤层表面,装置通过三点悬挂固定于台车,机具采用六分力测力架代替。上位机以50 Hz频率发出方波指令控制信号,该信号为调偏横移阶跃信号,通过CAN通信以50 Hz频率发送信号至下位机执行机构,下位机采集CAN报文同样也是50 Hz。双导轨调偏装置实时调整结果如图12所示,调偏距离在±50 mm变化过程中,最大稳态误差为0.158 mm,超调量全部小于5%,平均响应稳态误差小于3 mm,可知采用PID控制算法系统到达稳态所需时间和系统稳定性满足实际双导轨调偏装置工作需求。

图11 土槽试验Fig.11 Soil trough test1.双导轨调偏装置 2.六分力测力仪 3.控制面板 4.电路板 5.玉米根茬行

图12 双导轨调偏装置测试响应图Fig.12 Test response diagram for double rail deflection device

4 田间试验

4.1 试验方案

小麦免耕播种作业中,秸秆覆盖量和免耕播种机作业速度是影响小麦播种质量的主要因素。本试验根据GB/T 20865—2017《免(少)耕施肥播种机》制定试验方案,检测小麦免耕播种机播种质量,主要指标为3种作业速度下的避茬率、纵向调整距离和小麦播种均匀性变异系数。本试验于2022年8月13—18日在山东省农业科学院科研基地小麦种植地进行试验,试验地前茬作物为玉米,玉米根茬行距60 cm,平均株距15 cm,平均高度(25±5)cm,土壤含水率为18%、平均紧实度为165 kPa。利用皮卷尺在试验地随机选取16处30 m×2.4 m的区域作为待试验区域,按序号1,2,…,16对每个区域命名,并依次按照台架试验方案对秸秆覆盖量进行布置,田间播种试验如图13所示。

图13 田间播种试验Fig.13 Field sowing test1.操作面板 2.位移传感器 3.基站 4.拖拉机 5.双导轨调偏装置 6.播种机 7.玉米根茬行

4.2 试验指标及测试方法

播种质量是反映双导轨调偏装置作业性能的重要评价指标,因此试验主要评价行间避茬及精准调偏效果和播种质量。由于目前尚无专门的小麦免耕播种双导轨调偏装置相关标准,测试参照国家标准GB/T 9478—2005《谷物条播机试验方法》、行业标准NY/T 2847—2015《小麦免耕播种机适用性评价方法》和行业标准NY/T 1411—2007《小麦免耕播种机作业质量》中的方法及规范,测试内容主要包括避茬率、纵向调整距离、小麦播种变异系数。

(1)避茬率

播种机作业完成后,在每个试验区域内随机选取3个10 m×2.4 m小区,收集直立根茬完好留存在地表上的数量与该试验区域内所有直立根茬数量,计算式为

(11)

式中C——避茬率,%

C1i——第i次试验后完整留存地表上直立根茬的数量,个

Ci——第i次试验前完整留存地表上直立根茬的数量,个

(2)纵向调整距离

播种机作业完成后,为使数据准确,以免耕播种机中间圆盘开沟器行驶轨迹为基准,在每个试验区域测量并记录播种机到玉米根茬的偏差逐渐减少为0时所需纵向调整距离,重复3次求出平均值,计算式为

(12)

式中Lj——第j次试验后开沟器到根茬行间无横向偏差时所需前进的距离,mm

L——试验后开沟器到根茬行间无横向偏差时所需前进的距离的平均值,mm

(3)小麦播种均匀性变异系数

播种机作业完成后,在每个试验区域的播种带内随机选取10个40 cm长度的区域进行选样。记录长度内的小麦种子数量,计算式为

(13)

式中εcoe——第i个小区的小麦播种均匀性变异系数平均值,%

εcoei——第i个小区的小麦播种均匀性变异系数,%

Nump——第i个试验小区内所选第p个区域内的种子数量,个

N——第i个试验小区内所选区域的总个数,取10

4.3 性能试验

4.3.1试验设计与方法

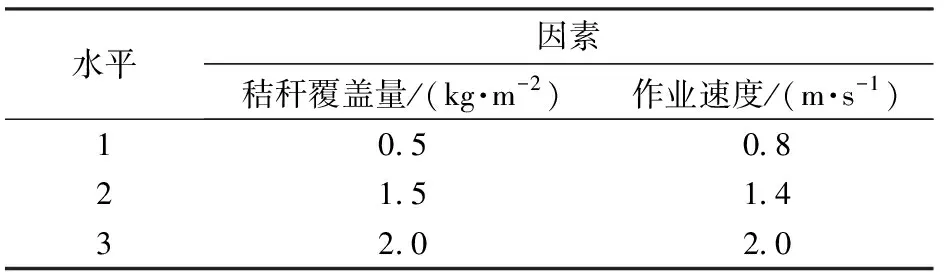

为获取最佳小麦免耕播种机作业质量,在整机试验前设计性能试验,以获取相关参数的最佳组合。以作业速度、秸秆覆盖量为影响因素,试验方案设计二因素三水平正交试验,各因素水平如表1所示。

表1 试验因素与水平Tab.1 Test factors and levels

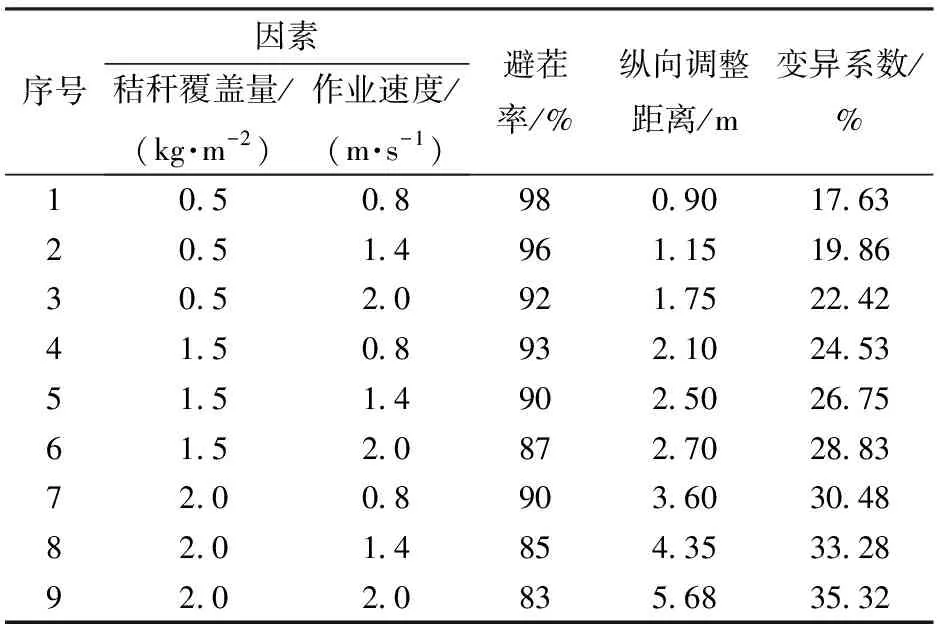

4.3.2试验结果分析

田间试验结果如表2所示,当行间秸秆覆盖量为0.5 kg/m2时,作业速度分别为0.8、1.4、2.0 m/s的避茬率分别为98%、96%、92%,纵向调整距离分别为0.90、1.15、1.75 m,变异系数分别为17.63%、19.86%、22.42%。当行间秸秆覆盖量为1.5 kg/m2时,作业速度分别为0.8、1.4、2.0 m/s的避茬率分别为93%、90%、87%,纵向调整距离分别为2.1、2.5、2.7 m,变异系数分别为24.53%、26.75%、28.83%。当行间秸秆覆盖量为2.0 kg/m2时,作业速度分别为0.8、1.4、2.0 m/s的避茬率分别为90%、85%、83%,纵向调整距离分别为3.60、4.35、5.68 m,变异系数分别为30.48%、33.28%、35.32%。

表2 试验设计方案及结果Tab.2 Experiment design and response values

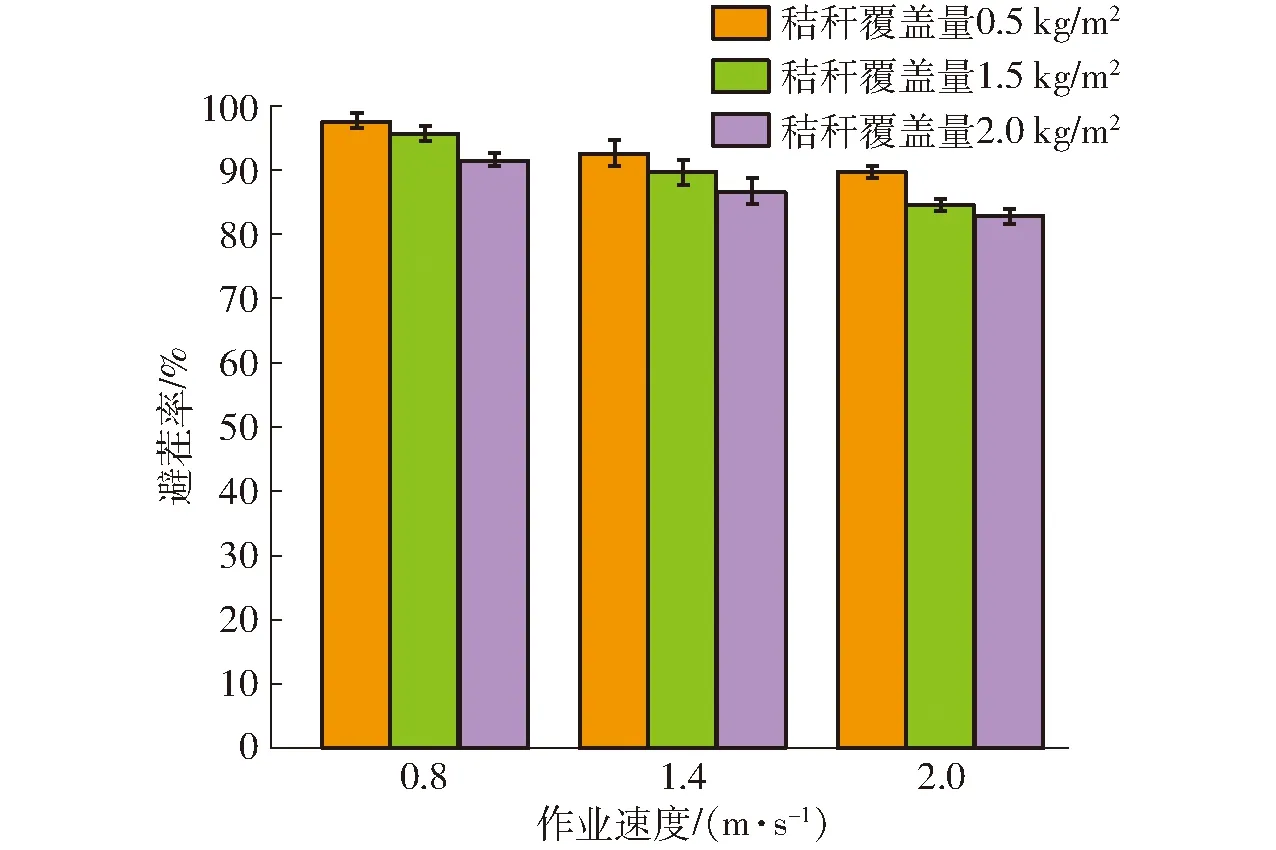

在行间秸秆覆盖量为0.5 kg/m2、作业速度为0.8 m/s时,避茬率为98%,比作业速度为1.4、2.0 m/s的避茬率分别高2、6个百分点;行间秸秆覆盖量为1.5 kg/m2、作业速度为0.8 m/s时,避茬率为93%,比作业速度为0.8、1.4 m/s的避茬率分别高3、6个百分点;行间秸秆覆盖量为2.0 kg/m2、作业速度为0.8 m/s时,避茬率为90%,比作业速度为0.8、1.4 m/s的避茬率分别高8、7个百分点。如图14所示,当行间秸秆覆盖量相同时,避茬率随着作业速度增大逐渐减小,且作业速度最大时,避茬率最小;当作业速度相同时,避茬率随着行间秸秆覆盖量增大逐渐减小,且行间秸秆覆盖量最大时,避茬率最小。究其原因,一方面是秸秆覆盖量增大,PID控制准确性下降,且执行机构有一定的滞后性,导致未能及时有效避开根茬;另一方面是作业速度增大时,导航系统未能及时定位机具当前位置,执行机构不能与其较好匹配,导致未能及时避开根茬。

图14 不同作业速度下的避茬率Fig.14 Stubble avoidance rate at different working speeds

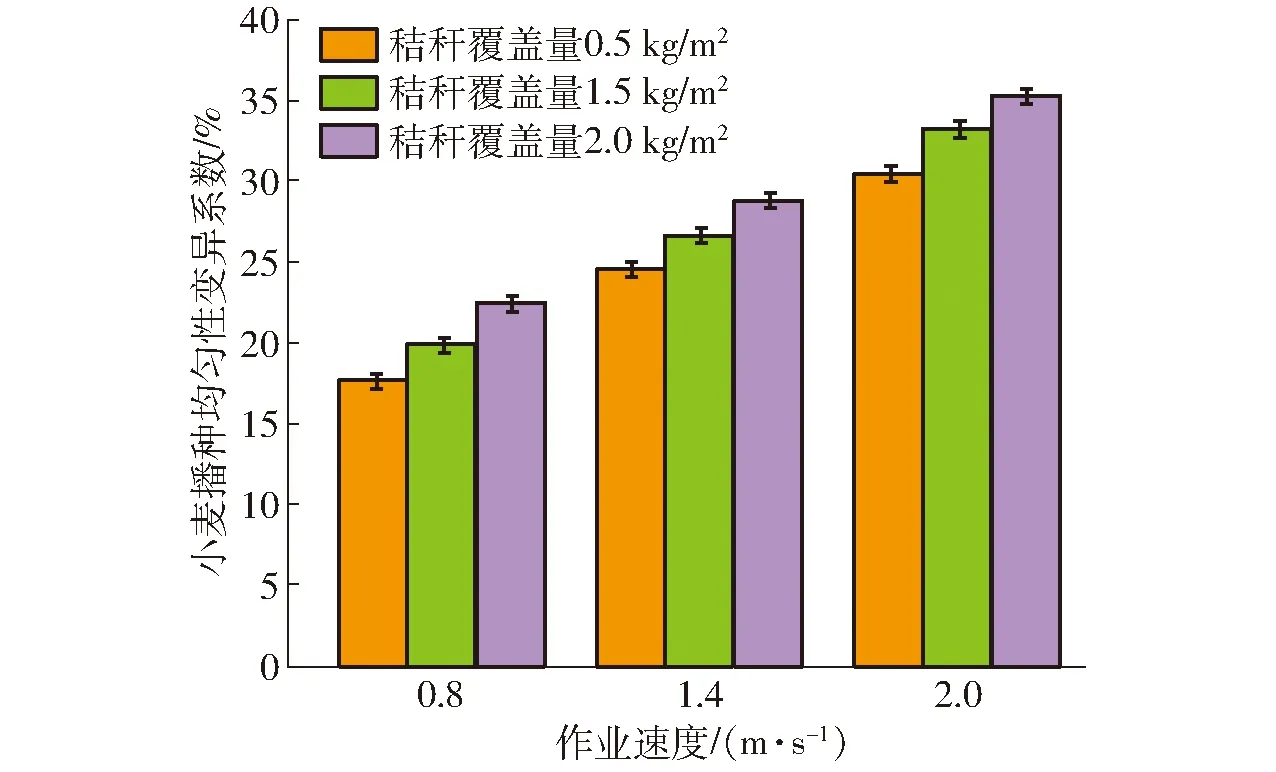

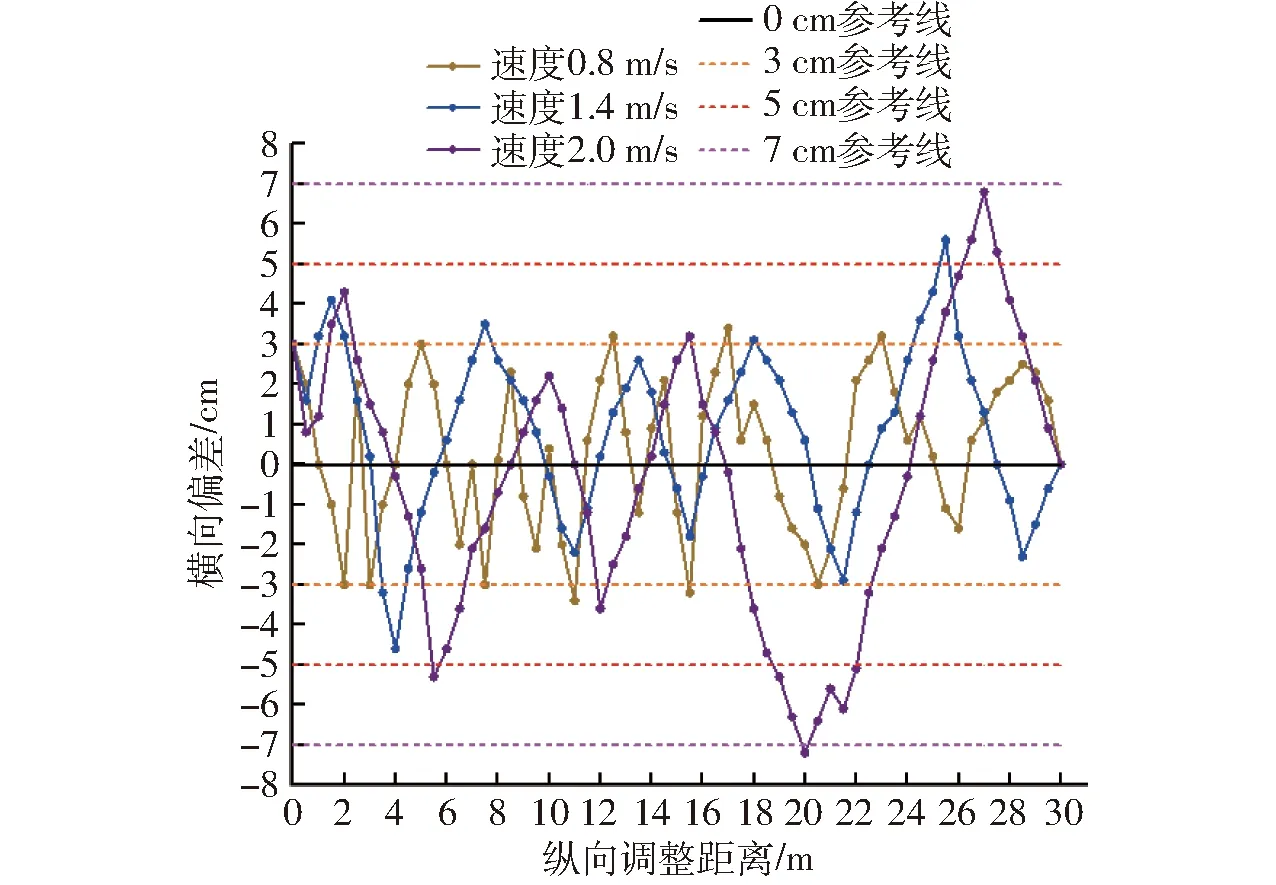

在行间秸秆覆盖量为0.5 kg/m2、作业速度为2.0 m/s时,纵向调整距离是1.75 m,小麦播种均匀性变异系数是22.42%,比作业速度为0.8、1.4 m/s的纵向调整距离分别高0.60、0.85 m,变异系数分别高2.56、4.79个百分点;在行间秸秆覆盖量为1.5 kg/m2,作业速度为2.0 m/s时,纵向调整距离为2.70 m,变异系数为28.83%,比作业速度为0.8、1.4 m/s的纵向调整距离分别高0.20、0.60 m,变异系数分别高2.08、4.30个百分点;在行间秸秆覆盖量为2.0 kg/m2,作业速度为2.0 m/s时,纵向调整距离为5.68 m,变异系数为35.32%,比作业速度为0.8、1.4 m/s的纵向调整距离分别高1.33、2.08 m,变异系数分别高2.04、4.84个百分点;如图15、16所示,当行间秸秆覆盖量相同时,纵向调整距离和小麦播种均匀性变异系数随着作业速度增大逐渐增大,且作业速度最大时,纵向调整距离和变异系数最小;当作业速度相同时,纵向调整距离和变异系数随着行间秸秆覆盖量增大逐渐增大,且行间秸秆覆盖量最大时,纵向调整距离和变异系数最大。

图15 不同作业速度下的小麦播种均匀性变异系数Fig.15 Coefficient of variation of wheat seeding uniformity at different working speeds

图16 田间不同作业速度下的轨迹偏差Fig.16 Trajectory deviation at different operating speeds in field

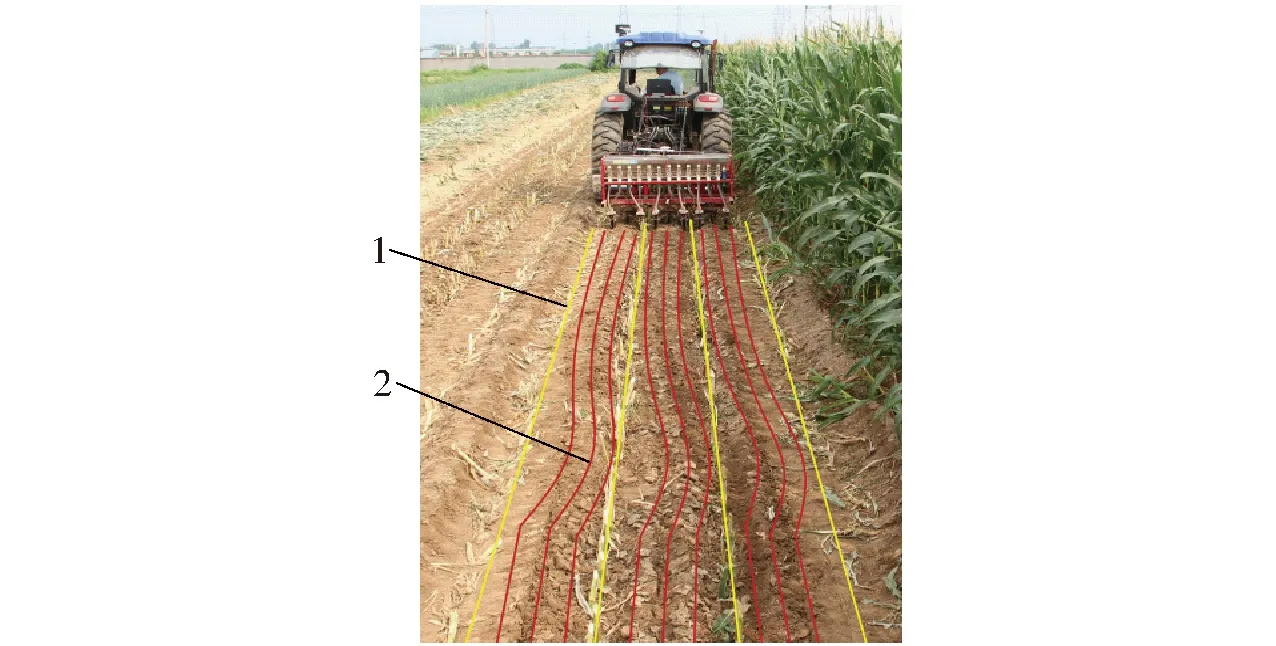

田间试验结果表明,不同行间秸秆覆盖量和不同作业速度下的小麦播种均匀性变异系数都符合国家标准,小麦免耕播种机能够较好地适应不同行间秸秆覆盖量和不同作业速度,田间试验效果如图17所示。当拖拉机作业速度小于等于1.4 m/s,行间秸秆覆盖量小于等于2 kg/m2时,避茬率大于等于90%,小麦播种均匀性变异系数小于等于26.75%,此时小麦免耕播种机调偏避茬效果最佳。

图17 田间试验调偏效果Fig.17 Field test bias adjustment effect1.玉米根茬行 2.机具轨迹线

5 结论

(1)基于精准对行避茬的研究思路,设计了小麦免耕播种机双导轨滑移式调偏系统,包括双导轨调偏装置和调偏控制系统。该系统综合运用传感器技术、液压控制技术和单片机控制技术,根据获取的免耕播种机实时位置信息,调控三位四通换向阀,使双导轨调偏装置左右横移,通过位移传感器检测并反馈免耕播种机横移位置信息,精准调控免耕播种机在根茬行的位置,实现小麦免耕播种机行间精准避茬播种作业。

(2)初步构建以STM32F407处理器为核心调偏控制系统,运用临界比例度法对增量式PID控制进行参数整定,以土槽试验平台对双导轨调偏装置控制系统的性能进行验证,超调量小于5%,平均响应稳态误差小于3 mm,移动响应时间为2.8 s,且阶跃响应无振荡现象,可满足精准避茬作业需求。

(3)为获取最佳小麦免耕播种机作业质量,以试制的双导轨调偏系统为试验对象进行不同因素下的田间试验。田间试验结果表明,当田间秸秆覆盖量小于等于1.5 kg/m2,作业速度小于等于1.4 m/s时,作业中免耕播种机的避茬率大于等于90%,纵向调整距离小于等于2.5 m,小麦播种均匀性变异系数小于等于26.75%,符合设计要求,具有良好的避茬效果和播种作业质量。