播种机关键部件性能测试平台设计与应用

2022-02-08廖庆喜廖宜涛肖文立朱龙图张青松

王 磊 廖庆喜 廖宜涛 肖文立 朱龙图 张青松

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

播种是农业生产的关键环节之一。播种机作业可以完成旋耕、开沟、施肥、播种、覆土等相关环节[1-2]。播种机作业时,其各系统模块作业性能均会影响播种机整体作业效果,为有效评估各串并联系统模块的性能指标,播种机进行田间试验前需通过室内台架试验系统开展排种系统[3]、排肥系统[4]、气力系统[5]、传动系统[6]等播种机关键部件的测试分析,以确定播种机各关键部件较优的结构及运行参数,为改进优化播种机关键部件及提高播种机作业效果提供参数分析与测试依据。

播种机测试试验主要包括台架试验和田间试验,田间试验通过机具田间作业,检验播种机各部件的参数匹配和整机性能[7-8];台架试验主要通过搭建的整机测试平台测试各关键部件协同工作性能或针对排种器、排肥器等单一部件开展性能试验。国内外学者为检测播种机关键部件作业性能指标,开展了平整地表作业条件下播种机及其关键部件测试试验平台研究[9-14],但系统测试播种机在不同地表坡度作业时排种与排肥系统及其关键装置运行参数匹配及性能指标方面的研究不足。而播种机结构与运行参数对排种与排肥性能影响显著,亟需系统测试分析播种机关键部件参数和性能指标以提高其作业性能。

针对缺少系统测试播种机关键部件运行参数和性能指标测试平台的问题,拟设计一种播种机关键部件性能测试平台,确定其种肥量检测系统、气流供给与检测模块、地轮驱动模块、三点悬挂模块、液压动力模块、显示与控制系统的结构及关键参数,并以Stewart类自由度并联结构设计模拟地表坡度的6自由度运动框架,实现高速排种与排肥过程中导种管和导肥管内种肥排出信号及种肥质量检测。

1 总体结构与工作过程

1.1 总体结构

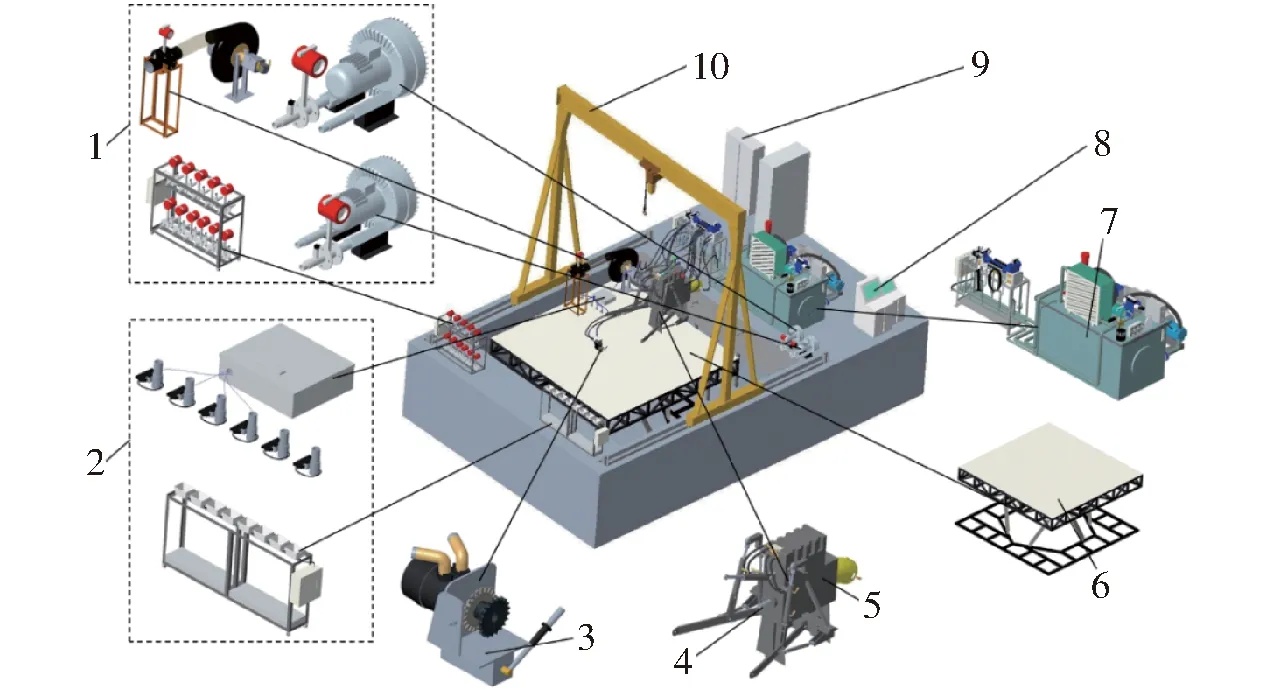

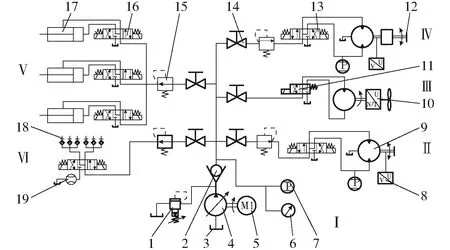

播种机关键部件性能测试平台主要由气流供给与检测模块、种肥量检测系统、地轮驱动模块、后输出轴驱动模块、三点悬挂模块、运动框架、液压动力模块、显示与控制系统、电力供应系统、播种机起吊装置等组成,其主要结构如图1所示,主要技术参数如表1所示。

图1 播种机关键部件性能测试平台构成图Fig.1 Composition diagram of performance test platform of key components for planter1.气流供给与检测模块 2.种肥量检测系统 3.地轮驱动模块 4.后输出轴驱动模块 5.三点悬挂模块 6.运动框架 7.液压动力模块 8.显示与控制系统 9.电力供应系统 10.播种机起吊装置

1.2 工作过程

以油麦兼用型宽幅高速气送式播种机测试为例,当播种机关键部件性能测试平台工作时,三点悬挂模块液压缸与播种机挂接装置连接,挂接播种机;后输出轴驱动模块马达与播种机动力输入轴连接,为风机等装置提供动力;地轮驱动模块马达与播种机排种和排肥传动链轮连接,带动排种轴和排肥轴转动;气流供给与检测模块风机与排种、排肥气流输送管道连接,提供高速排种与排肥过程所需输送气流;气流供给与检测模块压力传感器和流量传感器测试风机出口、导种管及导肥管中输送气流流量和压力;种肥量检测系统检测导种管与导肥管中种肥排出信号及种肥质量。

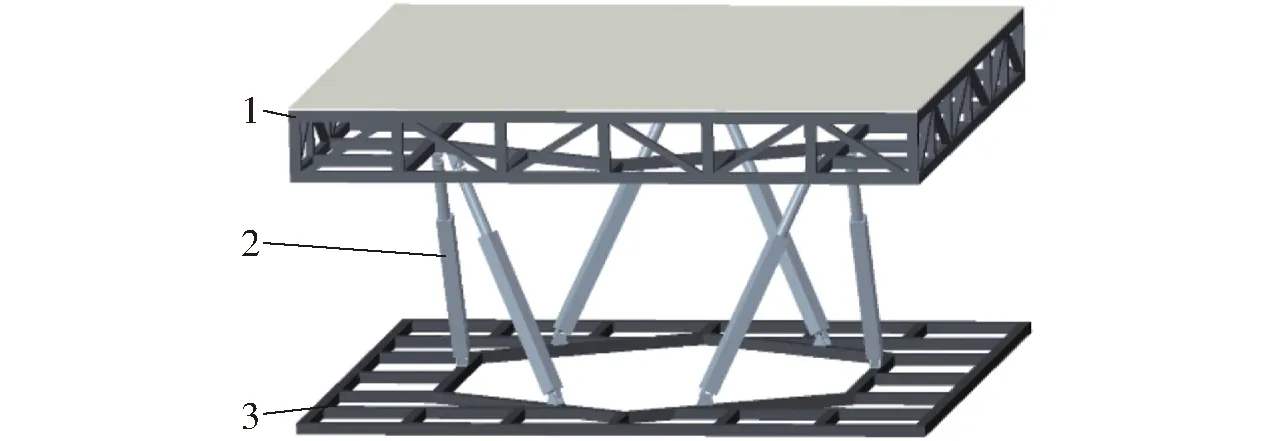

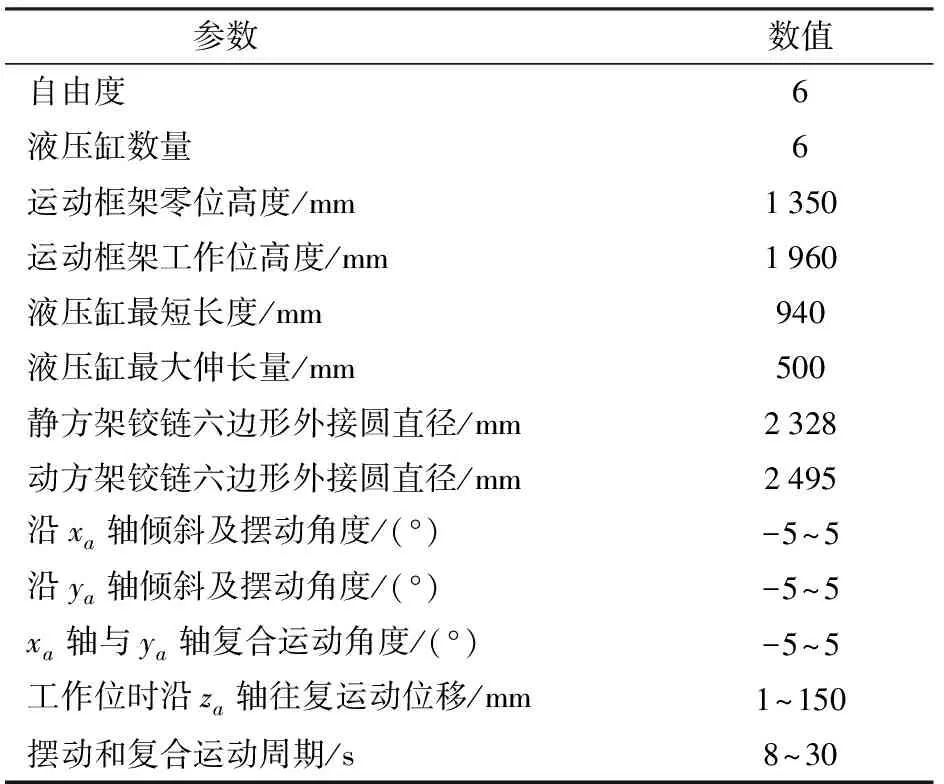

表1 播种机关键部件性能测试平台主要技术参数Tab.1 Main technical parameters of performance test platform of key components for planter

测试平台工作时,可以在显示与控制系统终端设置运动框架前后和侧向倾斜、单向摆动及往复摆动角度,模拟播种机在不同地表坡度作业;同时,三点悬挂模块液压缸长度、后输出轴马达转速、地轮驱动模块马达转速、气流供给与检测模块风机流量、液压动力模块快速接头输出液压流量,可以通过显示与控制系统终端进行调节,以适应不同播种机悬挂挂接尺寸、动力输入转速、排种排肥转速、排种与排肥系统流量、液压动力输入流量的要求,并且显示与控制系统终端可以实时显示后输出轴马达转速和转矩,地轮驱动模块马达转速和转矩,气流供给与检测模块风机压力、流量、转速及转矩,气流供给与检测模块压力传感器和流量传感器的压力和流量,种肥量检测系统排出种肥信号及种肥质量。显示与控制系统终端还可以控制测试平台启停、液压系统中马达的正反转动、液压缸的伸缩、运动框架模拟角度调整及响应时间设置。

2 播种机关键部件性能测试平台设计

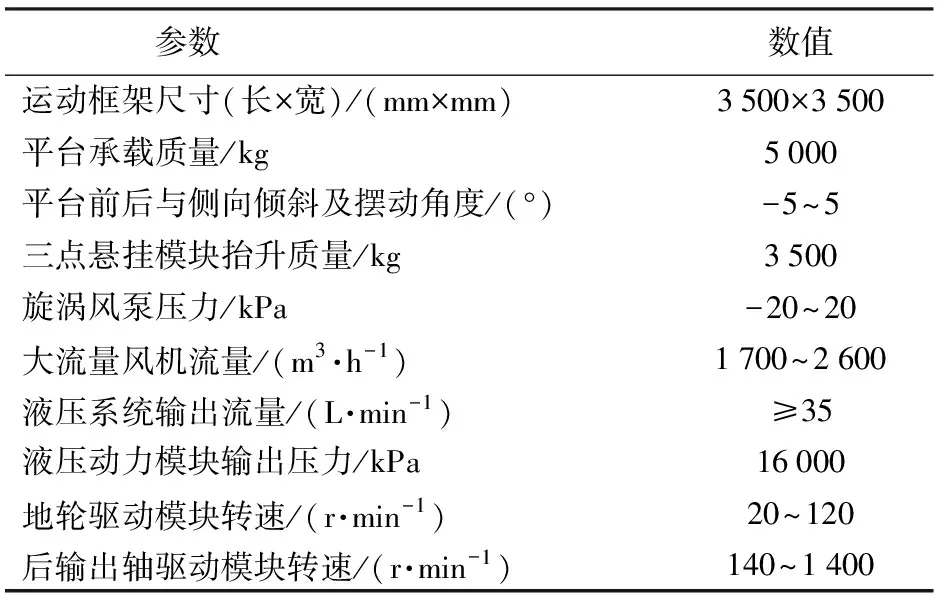

2.1 运动框架设计

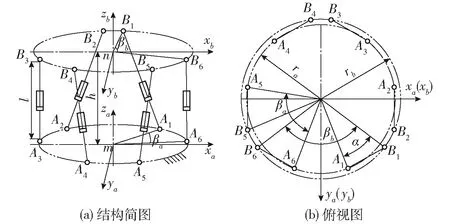

为模拟地表坡度对播种机作业性能的影响,设计通过PLC控制的可沿播种机作业方向前后与侧向定点倾斜、单向摆动及往复组合摆动,上下往复运动的运动框架。根据运动框架的运动特性,以Stewart类自由度并联结构设计运动框架[15-16],主要由动方架、变长杆件、静方架组成,其结构如图2所示。

图2 运动框架结构图Fig.2 Structural diagram of motion frame1.动方架 2.变长杆件 3.静方架

设计运动框架承载质量为5 000 kg,为满足承载质量需求,选用承载能力较大的液压系统作为运动框架的驱动动力,以满足响应快速、频繁变速换向平稳等要求,并为运动框架配有独立的液压泵和控制元件。变长杆件以液压缸为主体组成,动方架和静方架分别通过6个虎克铰链与变长杆件连接,则运动框架自由度σ计算式[17]为

(1)

式中m——活动构件总数

n——运动副总数

pi——第i个运动副的限制自由度

运动框架活动构件数为13,运动副为12个虎克铰链、6个液压缸,其中虎克铰链和液压缸限制的自由度数均为4,代入式(1)可得运动框架自由度为6。

根据液压驱动的6自由度并联运动框架结构,可得运动框架结构图如图3所示。

图3 运动框架结构原理图Fig.3 Schematic diagrams of motion frame

根据图3建立静方架惯性坐标系mxayaza和动方架坐标系nxbybzb,初始位置时动方架坐标系平行于惯性坐标系。

动方架各铰接点Bi在动坐标系中的坐标[19]分别为

(2)

其中

式中rb——动方架铰链六边形外接圆半径,mm

βb——直线nB1与nB6间的夹角,(°)

静方架各铰接点Ai在惯性坐标系中的坐标分别为

(3)

式中ra——静方架铰链六边形外接圆半径,mm

βa——直线mA5与mA6间的夹角,(°)

由式(2)、(3)可确定运动框架运动过程中各铰点的位置矢量。

基于对播种机实际作业地表坡度分析及播种机关键部件性能测试平台设计要求,确定运动框架主要技术参数如表2所示。

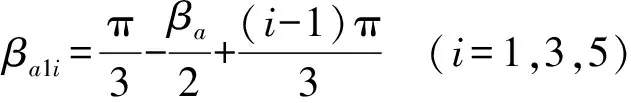

2.2 种肥量检测系统设计

种肥量检测系统主要由种肥检测装置与称量装置组成,种肥量检测系统构成如图4所示。

种肥检测装置可同时检测排种与排肥系统8路导种管或导肥管中种肥排出信号,用以表征排种与排肥过程导种管或导肥管堵塞情况及种肥滞留问题,其主要由光纤传感器(KEYENCE公司生产,型号FU-49U+FS-N41P,响应时间小于64 ms)、连接管、STM32F103ZET6单片机、显示控制界面组成。

表2 运动框架主要技术参数Tab.2 Main technical parameters of motion frame

图4 种肥量检测系统构成图Fig.4 Composition diagram of seed and fertilizer quality detection system1.导种管 2.光纤传感器 3.连接管 4.称量盒 5.微型拉压力传感器 6.固定支架 7.单片机 8.显示控制界面

以排种过程为例,导种管内有种子排出时,光纤传感器光纤单元发射的光束接触种子后反射再次进入光纤单元时光强度将发生变化,变化的光信号经光纤放大器处理后由单片机采集,可反映排种时导种管堵塞情况和种子滞留问题,并在显示控制界面上显示。

称量装置用于称量导种管和导肥管排出的种肥质量,可同时称量8路导种管或导肥管排出的种肥质量,其主要由STM32F103ZET6单片机、微型拉压力传感器(合肥力智传感器公司生产,型号LZ-WS1,量程0~5 kg,精度0.05 g)、称量盒、固定支架组成。以排种过程为例,导种管内种子落入称量盒内,微型拉压力传感器检测种子质量,并由单片机采集,在显示控制界面上显示,完成称量。

2.3 气流供给与检测模块设计

气流供给与检测模块用于提供气力式排种器排种时所需正负气压及气流,并提供气送式排肥器输送颗粒肥料时所需气流,主要由大流量风机、正压旋涡风机、负压旋涡风机、压力传感器、流量传感器组成,其结构组成如图5所示。

图5 气流供给与检测模块组成Fig.5 Air supply and test module1.大流量风机 2.旋涡风机 3.压力传感器 4.流量传感器

大流量风机可提供宽幅高速气送式播种机气送式排种与排肥系统所需的输送气流,根据气送式排种与排肥工作原理,大流量风机产生的输送气流流量[19]为

(4)

式中Qc——大流量风机产生的输送气流流量,m3/h

r——大流量风机出风口半径,mm

va——输送气流速度,m/s

由式(4)可知,大流量风机产生的输送气流流量与出风口半径、输送气流速度成正比。实际大流量风机选型应满足气送式排种与排肥最大排量需求。适用于油菜等小粒径种子气送式排种的输送气流速度为15~25 m/s[20]、适用于小麦等大粒径种子气送式排种的输送气流速度为18~30 m/s,气送式排肥的输送气流速度为18~26 m/s[21-22],常规气送式排种与排肥系统管道半径不大于65 mm,根据式(4)计算可知,大流量风机同时满足油菜等小粒径种子高速气送式排种和排肥时输送气流流量为1 576.85~2 436.89 m3/h,满足小麦等大粒径种子高速气送式排种和排肥时输送气流流量为1 720.16~2 675.88 m3/h。为同时满足高速气送式排种与排肥系统对输送气流流量需求,选用奥地博田Terrasem C4型大流量风机,适用于油菜等小粒径种子排种与排肥额定转速为2 000~2 500 r/min,产生的输送气流流量为1 700~2 100 m3/h;适用于小麦等大粒径种子排种与排肥额定转速为2 500~3 100 r/min,产生的输送气流流量为2 100~2 600 m3/h。

正压旋涡风机主要用于提供小型气送式播种机排种与排肥系统所需的输送气流及正负气压组合式排种器所需投种正压;负压旋涡风机主要用于提供气吸式排种器及正负气压组合式排种器所需吸种负压。根据文献[23-24]中各类排种器和排肥器对风机压力和流量的需求,确定正压旋涡风机和负压旋涡风机均选用HG-300-C型旋涡风机,正常使用压力为±24 kPa、流量为280 m3/h。

为有效测定大流量风机、旋涡风机、导种管及导肥管的压力及输送气流流量,选用5个压力量程为0~30 kPa和9个压力量程为-30~0 kPa的Asmik MIK-P300型压力变送器;选用1个流量量程为382~4 133 m3/h、2个流量量程为35~294 m3/h及11个流量量程为10.6~88 m3/h的Asmik LUGB-MIK型涡街流量计。

2.4 地轮驱动模块设计

地轮驱动模块用于驱动排种轴和排肥轴转动,主要由霍尔式转速传感器、磁性转盘、传动链轮、地轮驱动马达、开关式磁力座组成,其结构如图6所示。

图6 地轮驱动模块Fig.6 Ground wheel drive module1.霍尔式转速传感器 2.磁性转盘 3.传动链轮 4.地轮驱动马达 5.开关式磁力座

驱动排种轴和排肥轴转动时,通过开关式磁力座将地轮驱动模块固定在播种机相应位置,通过显示与控制系统调整地轮驱动马达的压力油流量以改变传动链轮转速,利用霍尔式转速传感器测定传动链轮转速。

根据排种器和排肥器实际排量要求,设计地轮驱动模块的转速范围为20~120 r/min,传动链轮为21齿时,为满足传动链轮转速采集要求,计算可得霍尔式转速传感器采样时间应小于0.023 8 s,选用OMDHON NJK-5002C型霍尔式转速传感器,采样精度可达1×10-4s,满足地轮驱动模块转速采样要求。为保证开关式磁力座满足不同排种器和排肥器传动需求,确定开关磁力座吸力为2 000 N。

2.5 三点悬挂模块设计

三点悬挂模块主要由下拉杆、提升杆液压缸、抬升臂液压缸、上拉杆液压缸及抬升臂组成,其结构如图7所示。

图7 三点悬挂模块Fig.7 Three-point suspension module1.下拉杆 2.提升杆液压缸 3.抬升臂液压缸 4.上拉杆液压缸 5.抬升臂

根据作业幅宽为2~4.8 m的2BQFX-6/8型、2BFL-6/8型、2BFMQ-18型油菜和小麦播种机及油麦兼用型宽幅高速气送式播种机三点悬挂架的设计尺寸,下悬挂杆离地高度为440~580 mm、两根下悬挂杆挂接点间距为780~929 mm、上悬挂杆挂接点与下悬挂杆挂接点间的垂直距离和前后距离分别为617~850 mm和23.5~30 mm,结合JB/T 1593—2015《农业轮式拖拉机后置式三点悬挂装置0、1 N、1、2 N、2、3 N、3、4 N和4类》对后置式三点悬挂装置悬挂点尺寸、提升高度及提升行程范围的要求,设计上拉杆液压缸、提升杆液压缸、抬升臂液压缸有效行程分别为200、120、150 mm时,可实现的三点悬挂模块下拉杆的离地高度调节范围为400~620 mm、两根下拉杆挂接点间距调节范围为700~1 000 mm、上拉杆挂接点与下拉杆挂接点间的垂直距离和前后距离调节范围分别为500~1 000 mm和0~100 mm,满足不同播种机挂接要求。

2.6 液压动力模块设计

液压动力模块为地轮驱动模块马达、气流供给与检测模块中大流量风机马达、后输出轴驱动模块马达、三点悬挂模块液压缸提供压力油,并可通过快速接头实现液压动力输出,液压动力模块的液压系统如图8所示。

图8 液压动力模块液压系统简图Fig.8 Hydraulic system diagram of hydraulic power module1.先导式电磁溢流阀 2.单向阀 3.油箱 4.柱塞泵 5.电机 6.压力表 7.压力传感器 8.转速传感器 9.液压马达 10.转矩传感器 11.开环比例换向阀 12.后输出轴 13.电液比例换向阀 14.高压球阀 15.减压阀 16.电磁换向阀 17.液压缸 18.快速接头 19.流量传感器 Ⅰ.液压站 Ⅱ.地轮驱动马达区域 Ⅲ.大流量风机马达区域 Ⅳ.后输出轴马达区域 Ⅴ.三点悬挂调节液压缸区域 Ⅵ.动力输出区域

液压动力模块采用开式回路方式,根据液压动力模块设计要求,系统压力为1.6×104kPa、流量应大于35 L/min,变量泵选用德国力士乐柱塞泵(型号A10VS0140DRS),公称压力为2.8×104kPa、流量为140 L/min、最高转速为1 800 r/min;为满足变量泵转速要求,电机选用湖北万邦瑞利特电机(型号Y2-280S-4),转速为1 490 r/min,当液压系统中的压力保持在1.6×104kPa时,流量调节范围为35~115 L/min,满足液压动力模块所需压力和流量需求。

液压动力模块工作时,变量泵在电机带动下为液压动力模块提供压力油,压力油经单向阀(型号HD-S30P1.0B、最大工作压力为3.15×104kPa、最大流量为400 L/min)进入测试平台各模块的执行元件后回流入油箱。变量泵出口油路中安装有先导式电磁溢流阀(型号HD-DBW20B-1-50B,最大工作压力为3.5×104kPa、最大流量为500 L/min)、压力传感器及压力表,检测液压系统压力并限制其最高压力。

以驱动后输出轴驱动模块的液压元件设计为例,根据实际拖拉机后输出轴输出功率要求,确定后输出轴驱动模块最大功率为20 kW,后输出轴最高转速为1 400 r/min,可得后输出轴马达排量为

(5)

式中Vm——后输出轴马达排量,L/r

Pm——后输出轴驱动模块功率,kW

nm——后输出轴最高转速,r/min

p——后输出轴马达工作压力,取1.6×104kPa

pb——回油背压,取1×103kPa

ηm——后输出轴马达机械效率,取0.9

由式(5)可得后输出轴马达排量为0.063 5 L/r,根据后输出轴马达排量可得输入后输出轴马达的最大流量为

(6)

式中qm——输入后输出轴马达最大流量,L/min

ηv——后输出轴马达容积效率,取0.9

由式(6)可得输入后输出轴马达最大流量为98.77 L/min。根据后输出轴马达排量和输入后输出轴马达最大流量的要求,选用中航力源公司的轴向柱塞定量马达(型号A2FM107W2P2),最大排量为1.067 L/r、最高转速为4 000 r/min、最大输入流量为427 L/min。为实现后输出轴转速在140~1 400 r/min可调,采用华德液压公司的HD-4WRZE16W6-150-7X/6E型电液比例换向阀(最大工作压力为3.5×104kPa、最大流量为460 L/min)和HD-3DREPE6C-2X/25型三通比例减压阀(最大工作压力为2.5×103kPa、最大流量为15 L/min),实现后输出轴马达压力与流量控制,同时后输出轴马达安装有压力、转速及转矩传感器,可测定压力油压力、后输出轴转速及转矩。

为实现地轮驱动模块链轮转速在20~120 r/min范围可调,地轮驱动马达选用镇江大力公司摆线液压马达(型号BMP100-2AD,最大排量为0.096 2 L/r、最高转速为650 r/min、最大输入流量为55 L/min),并配有直动型减压阀(型号HD-DR10DP2-40B,最大工作压力为2.1×104kPa、最大流量为80 L/min)和电磁比例换向阀(型号HD-4WRAE10W30-2X,最大工作压力为3.15×104kPa、最大流量为75 L/min)控制地轮驱动马达的压力与流量;地轮驱动马达安装有转速和转矩传感器,可测定链轮转速和转矩。

为实现气流供给与检测模块中大流量风机转速在2 000~3 100 r/min范围可调,根据大流量风机自带马达输入流量不低于35 L/min的要求,选用意大利ARON公司的开环比例换向阀(型号XDP5A03N3G,最大工作压力为3.2×104kPa、最大流量为601 L/min),控制大流量风机转速;开环比例换向阀大流量风机马达安装有转速和转矩传感器,可测定大流量风机转速和转矩。

驱动三点悬挂模块挂接播种机时,为有效控制三点悬挂调节液压缸伸长量,选用4套软切换型电磁换向阀(型号HD-4WE6J61B,最大工作压力为3.15×104kPa、最大流量为60 L/min)和直动型减压阀(型号HD-DR10DP2-40B,最大工作压力为2.1×104kPa、最大流量为80 L/min),实现压力与流量控制。

液压动力输出时,执行元件通过快速接头插入输出接口,实现液压动力输出,用于宽幅播种机机架的展开与折叠,并为需要液压驱动的排种器和排肥器提供驱动力。

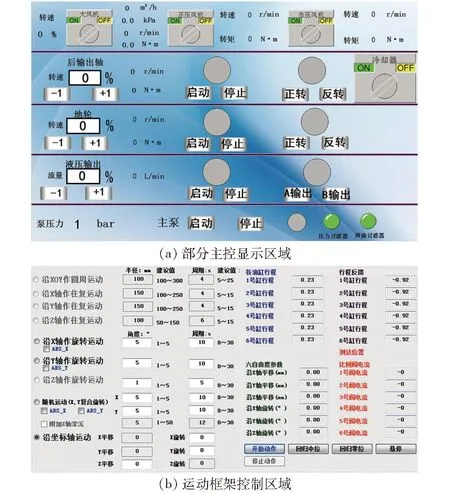

2.7 显示与控制系统设计

显示与控制系统通过计算机终端软件显示播种机关键部件性能测试平台各模块工作参数,并根据不同播种机测试需求,调整控制各模块工作参数,由主控显示区域和运动框架控制区域组成,基于力控科技公司通用监控组态软件ForceControl V7.2进行主控显示区域设计,并通过以太网实现计算机终端软件与PLC控制器的实时通讯。主控显示区域可以控制和显示播种机关键部件性能测试平台启停,大流量风机和旋涡风机的转速、转矩、压力及流量,后输出轴转速和转向,地轮驱动模块马达转速和转向,液压动力输出流量,冷却器启停,三点悬挂模块液压缸伸缩量,种肥检测装置种肥排出信号,称量装置种肥质量。运动框架控制区域可以控制运动框架中动方架的前后、侧向及前后与侧向组合的倾斜,单向摆动及往复摆动,垂直于地面方向往复运动,并可显示相关角度、运动量及对应时间。显示与控制系统操作界面如图9所示。

图9 显示与控制系统界面Fig.9 Computer display and control system interface

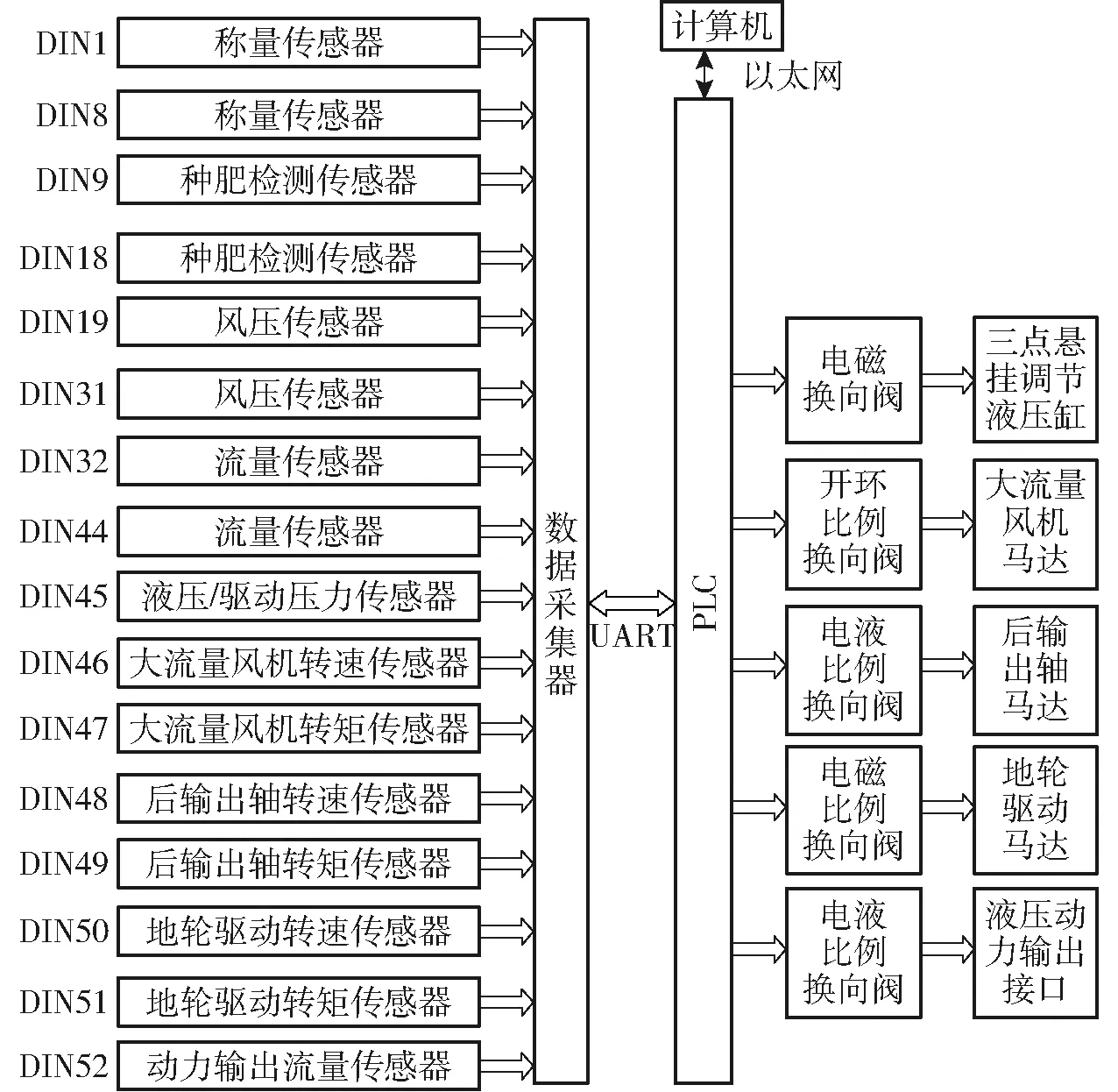

显示与控制系统主控制器以SIMATIC S7-1215C为核心,其硬件框图如图10所示。PLC通过以太网与计算机通讯,通过UART与数据采集器通讯。该主控制器支持RS485串口通讯,可满足对播种机关键部件性能测试平台大流量风机转速等参数的设置与监控以及各路排种与排肥量显示的要求。

图10 显示与控制系统硬件框图Fig.10 Hardware block diagram of computer display and control system

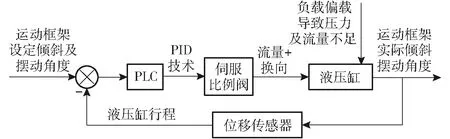

运动框架倾斜及摆动时,其控制原理如图11所示。通过计算机显示屏上的运动框架控制界面设置运动框架的倾斜及摆动角度,控制软件将信号通过RS-485接口传输给PLC后,PLC利用PID技术控制伺服比例阀按比例控制液压油流量,当运动框架因负载偏载导致液压缸压力及流量不足时,液压缸实际行程与控制软件设定行程存在偏差,ktc-500型位移传感器连续以电压信号向PLC反馈液压缸行程,PLC根据液压缸实际行程与控制软件设定行程的偏差调整液压油流量,以满足运动框架设定的倾斜及摆动角度。

图11 运动框架控制原理图Fig.11 Control schematic of motion frame

3 工作性能测试试验

为检测播种机关键部件性能测试平台功能,并利用其测试播种机性能,开展播种机关键部件性能测试平台空载性能测试试验,以及显示与控制系统、液压动力模块、后输出轴驱动模块、气流供给与检测模块、地轮驱动模块、运动框架模拟地表坡度的工作性能测试试验。

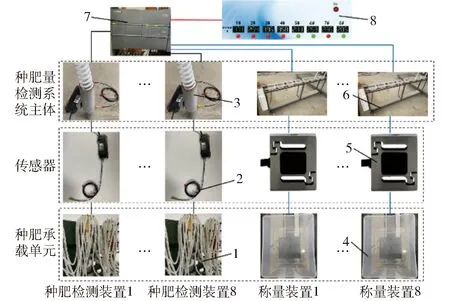

3.1 试验设备

试验设备为播种机关键部件性能测试平台,测试机具为油麦兼用型宽幅高速气送式播种机,试验材料为华油杂62油菜种子、郑麦9023小麦种子、芭田复合肥,试验仪器为秒表、电子天平(精度0.05 g)、YIOU风压风量仪(压力精度1 Pa、风速精度0.01 m/s)、维特HWT9052-485型角度传感器(精度0.001°),试验装置如图12所示。

图12 播种机关键部件性能测试平台Fig.12 Performance test platform of key components for planter

3.2 试验方法

为检验播种机关键部件性能测试平台运行的稳定性,通过计算机启动播种机关键部件性能测试平台,显示屏上设置各系统模块相应参数,观测显示屏上数值变化及各系统模块执行元件的运动。分别在运动框架承载质量为3 600、4 300、5 000 kg时,输入运动框架不同倾斜及摆动角度,连续测试6 h,观测运动框架液压油路工作情况。

为检测播种机关键部件性能测试平台各系统模块工作性能,将油麦兼用型宽幅高速气送式播种机安装于播种机关键部件性能测试平台,测试播种机关键部件性能测试平台及播种机的运行参数和性能指标,具体试验如下:

测试液压动力模块驱动后输出轴驱动模块工作性能时,将后输出轴驱动模块与播种机传动轴连接,设置后输出轴转速为520~720 r/min,每个水平间隔为40 r/min,试验重复5次,测定后输出轴驱动模块转矩。

测试液压动力模块驱动大流量风机工作性能并检测气流供给与检测模块测量压力与流量准确性时,步骤为:①将气流供给与检测模块中大流量风机转速范围设置为2 000~3 000 r/min,每个水平间隔为200 r/min,试验重复5次,测试大流量风机出风口流量与压力。②将大流量风机接入气送式排种与排肥系统气流管道,分别设置适宜于油菜排种的大流量风机转速为2 400 r/min、小麦排种的大流量风机转速为3 000 r/min,试验重复5次,测定大流量风机不同转速下出风口的流量与压力。③将气流供给与检测模块中压力传感器和流量传感器安装于导肥管末端,测定未排肥时导肥管内输送气流的压力与流量以分析各导肥管间压力与流量间的关系,试验重复5次,并分析通过YIOU风压风量仪测量输送气流压力和速度与通过气流供给与检测模块测量输送气流压力和速度的偏差率。

测试液压动力模块驱动地轮驱动模块工作性能时,将地轮驱动模块固定在播种机上为气送式排种与排肥系统提供驱动力,设置地轮驱动模块转速为20~120 r/min,每个水平间隔为10 r/min,试验重复5次,统计60 s内不同转速排种与排肥时总排量和总排量稳定性变异系数。

测试种肥量检测系统工作性能时,将种肥检测装置安装在导种管和导肥管末端,检测大流量风机和地轮驱动模块稳定工作时导种管和导肥管中种子和肥料颗粒排出信号,并分析通过电子天平称量的种肥质量与通过称量装置称量的种肥质量的偏差率。

测试运动框架模拟不同地表坡度工作性能试验时,设置地轮驱动模块转速为30 r/min,用尼龙网袋收集分配装置60 s内各导种口油菜种子质量,计算运动框架倾斜和摆动时的总排量和各行排量一致性变异系数;并将维特HWT9052-485型角度传感器安装在运动框架的动方架上,对比分析运动框架设置的倾斜和摆动角度与实际倾斜和摆动角度的偏差。运动框架倾斜和摆动的状态为:①运动框架沿播种机作业方向前后倾斜角为-5°~5°,每间隔1°为一个水平,试验重复5次。②运动框架沿播种机作业方向前后与侧向组合往复摆动,摆动周期为8 s,试验水平为-5°~5°、-4°~4°、-3°~3°、-2°~2°、-1°~1°,试验重复5次,并用秒表记录摆动周期。

3.3 结果与分析

3.3.1平台功能分析

显示屏上设置各系统模块相应参数后,各系统模块执行元件均可根据设定的参数值执行相应动作,对应系统模块的压力、流量、转速及转矩等参数均可在显示屏上实时显示。

运动框架承载质量分别为3 600、4 200、5 000 kg时,输入运动框架不同倾斜及摆动角度,连续测试6 h,运动框架运行正常。

3.3.2平台各系统模块测试性能分析

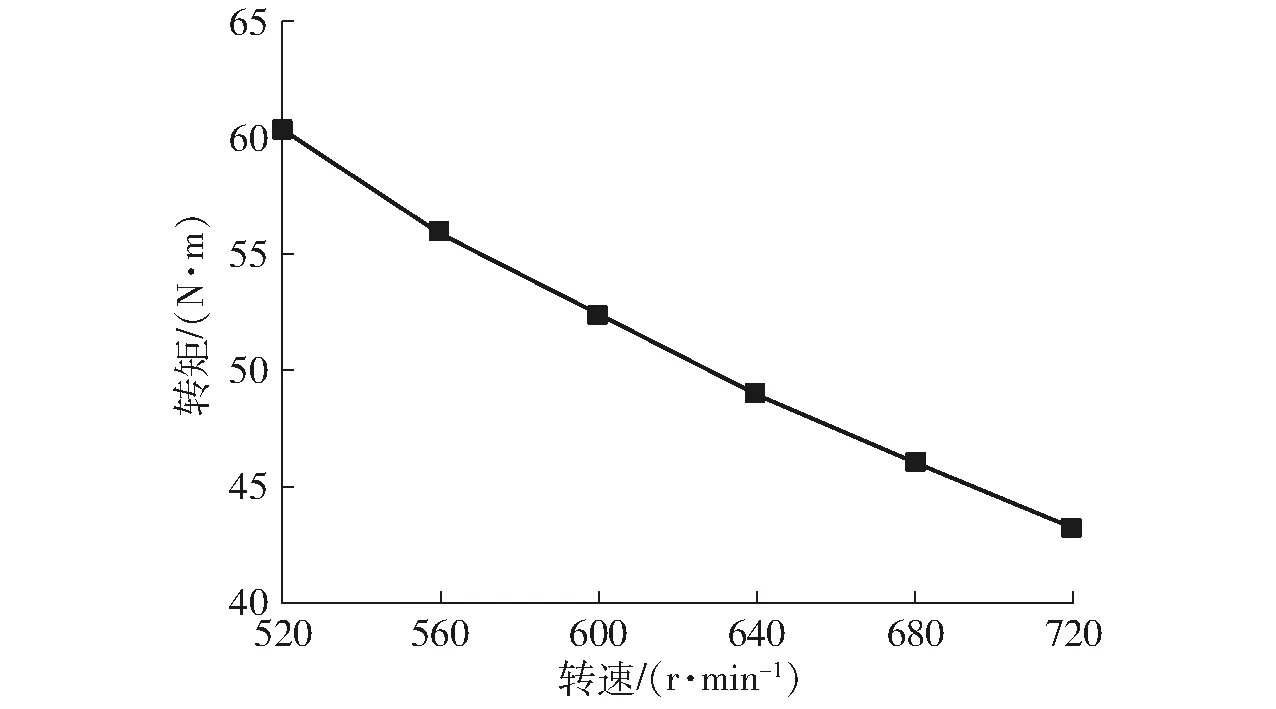

图13 后输出轴转矩随转速变化曲线Fig.13 Variation curve of the rear output shaft torque with rotating speed

图13为测试液压动力模块驱动后输出轴驱动模块工作性能试验中后输出轴驱动模块转矩随转速变化曲线。由图可知,后输出轴转矩随转速在520~720 r/min之间增加而由60.25 N·m逐渐减小到43.2 N·m,且转矩变化与后输出轴转速增加为线性相关,线性决定系数为0.993 3,表明后输出轴驱动模块工作稳定,并可有效测定播种机传动系统的转矩。

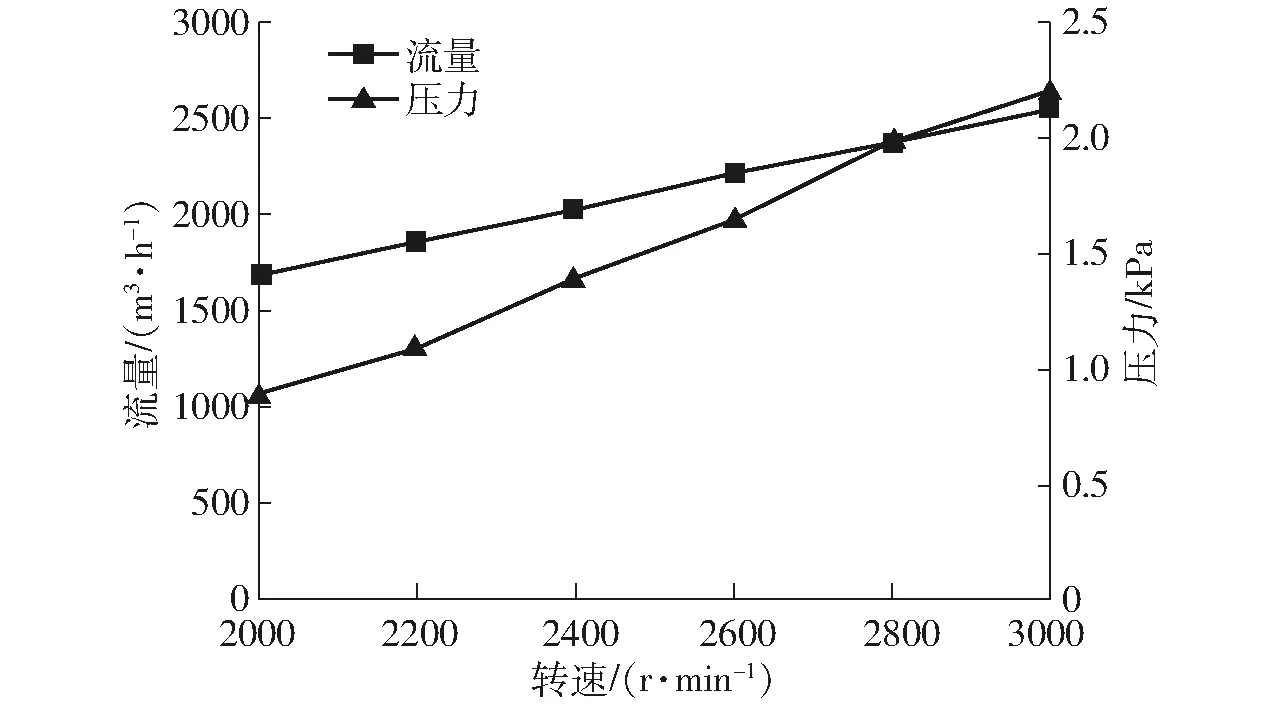

图14为测试液压动力模块驱动流量风机工作性能并测试气流供给与检测模块测量压力与流量准确性试验,大流量风机转速为2 000~3 000 r/min时出风口流量和压力。由图可知,出风口流量和压力随大流量风机转速增加而在1 699.2~2 557.5 m3/h和0.9~2.2 kPa内逐渐增大。通过YIOU风压风量仪测量输送气流压力和速度与通过气流供给与检测模块测量输送气流压力和速度的偏差率低于1.86%。试验结果表明,其风机流量与压力满足油麦兼用型宽幅高速气送式播种机排种与排肥对输送气流速度和流量的要求,且可用于实时测试输送气流流量与压力。

图14 大流量风机流量和压力随转速变化曲线Fig.14 Variation curves of flow and pressure of large flow fan with rotating speed

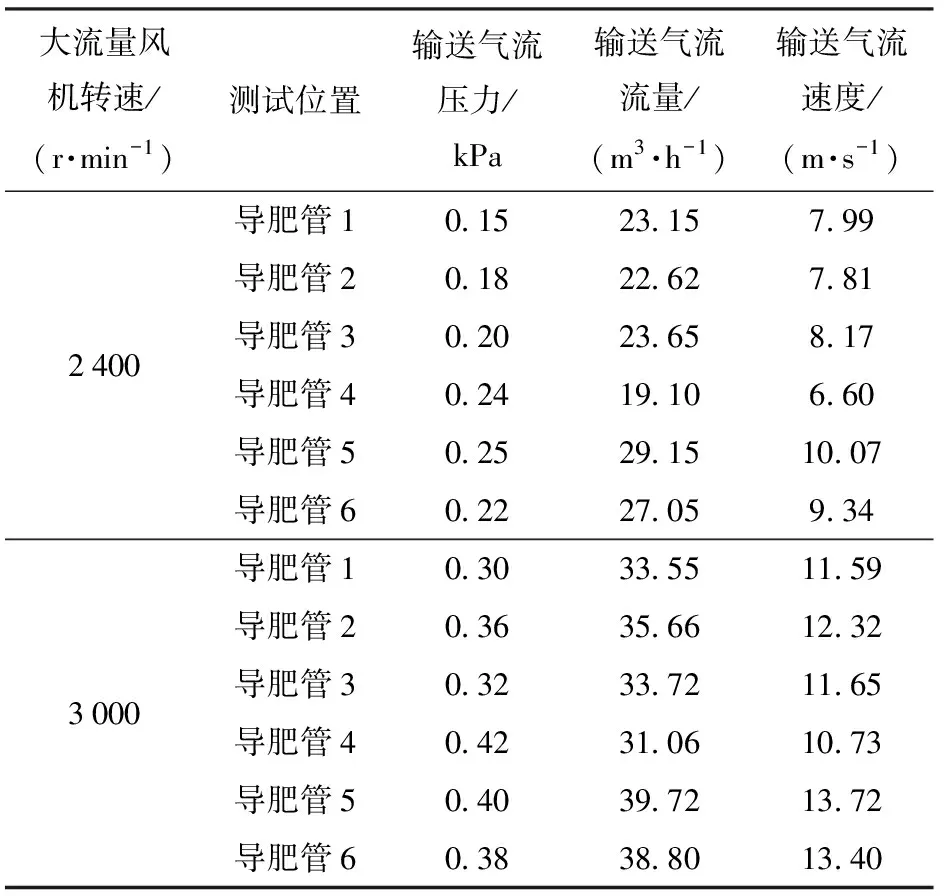

表3为测试液压动力模块驱动大流量风机工作性能并测试气流供给与检测模块测量压力与流量准确性试验中导肥管内输送气流压力、流量及流速。由表3可知,气送式排种与排肥系统未排肥,大风量风机转速分别为2 400、3 000 r/min时,导肥管内输送气流的压力、流量及流速有明显差异;大风量风机转速一定时,由于导肥管长度、布局及在分配装置上的安装位置差异,大风量风机转速为2 400 r/min时,各导肥管输送气流压力和流速变化范围为0.15~0.25 kPa和6.6~10.07 m/s;大风量风机转速为3 000 r/min时,各导肥管输送气流压力和流速变化范围为0.30~0.42 kPa和10.73~13.72 m/s。通过YIOU风压风量仪测量输送气流压力和速度与通过气流供给与检测模块测量输送气流压力和速度的偏差率为1.95%。根据流量和流速测试结果,导肥管内输送气流保持较高速度有利于气送式排种与排肥系统长距离宽幅排肥时肥料颗粒的远距离输送,表明气流供给与检测模块可用于实时检测并分析导肥管内压力与流量。

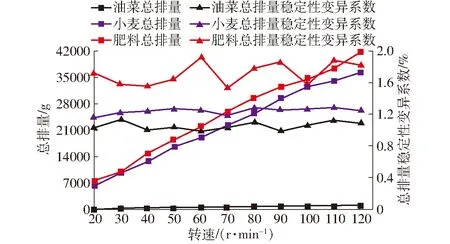

图15为测试液压动力模块驱动地轮驱动模块工作性能试验结果。由图可知,地轮驱动模块转速为20~120 r/min时,通过称量装置测定得油菜、小麦、颗粒肥料总排量随转速增加而分别在176.64~1 086.24 g、6 093.6~36 301.13 g和7 425.24~41 928.08 g 范围内逐渐线性增大,线性决定系数分别为0.997 4、0.995 9和0.995 4;油菜、小麦及肥料颗粒总排量稳定性变异系数分别为0.98%~1.13%、1.16%~1.28%、1.53~1.92%,表明地轮驱动模块可为高速气送式排种与排肥系统提供转速稳定的驱动力,大流量风机流量可满足不同排种与排肥量对输送气流流量的要求。

表3 导肥管内输送气流的物理特性参数Tab.3 Physical characteristic parameters of conveying airflow in fertilizer guiding pipe

图15 总排量和总排量稳定性变异系数变化曲线Fig.15 Variation curves of total seeding and variation coefficient of total seeding stability of rapeseed and wheat seed

测试种肥量检测系统工作性能试验结果表明:导种管和导肥管中有种子和肥料颗粒排出时,通过种肥检测装置可实时检测导种管和导肥管中种子和肥料颗粒排出信号;采用称量装置测定的各导种管和导肥管内排种与排肥质量与采用电子天平测定的各导种管和导肥管内排种与排肥质量的偏差率低于1.04%,称量装置称量准确性较高。

3.3.3运动框架模拟地表坡度性能分析

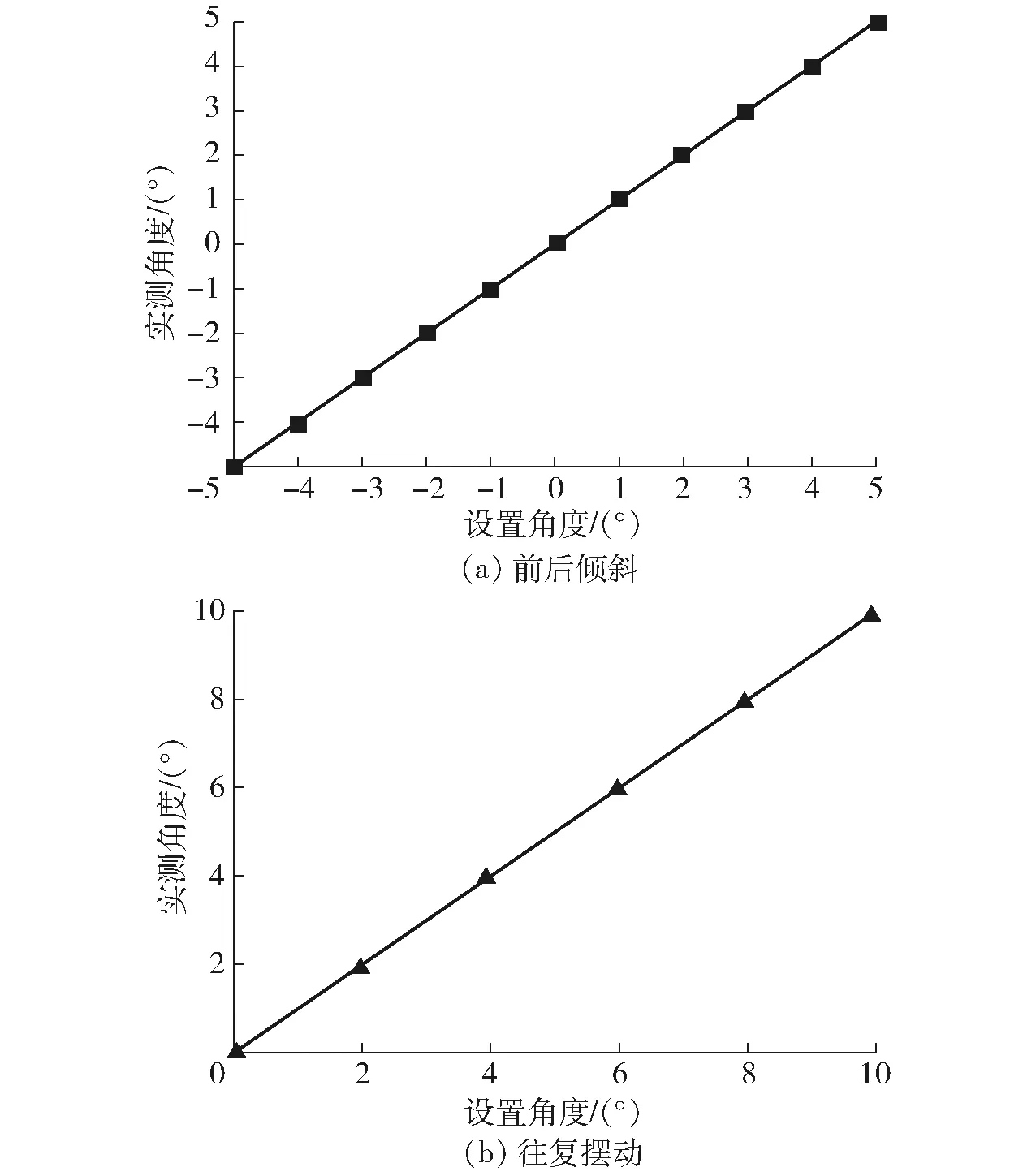

图16为运动框架设置的倾斜和摆动角度及角度传感器测定的倾斜和摆动角度。由图可知,角度传感器测定的倾斜和摆动角度与运动框架设置的倾斜和摆动角度为线性关系;运动框架设置的倾斜角度与角度传感器测定的倾斜角度偏差率为0~0.25%、往复摆动角度偏差率为0~0.275%,表明运动框架模拟地表坡度中倾斜及摆动角度的准确性较高。

图16 运动框架和角度传感器测定的倾斜和摆动角度Fig.16 Tilt and reciprocating oscillation angle of motion frame and angle sensor measurement

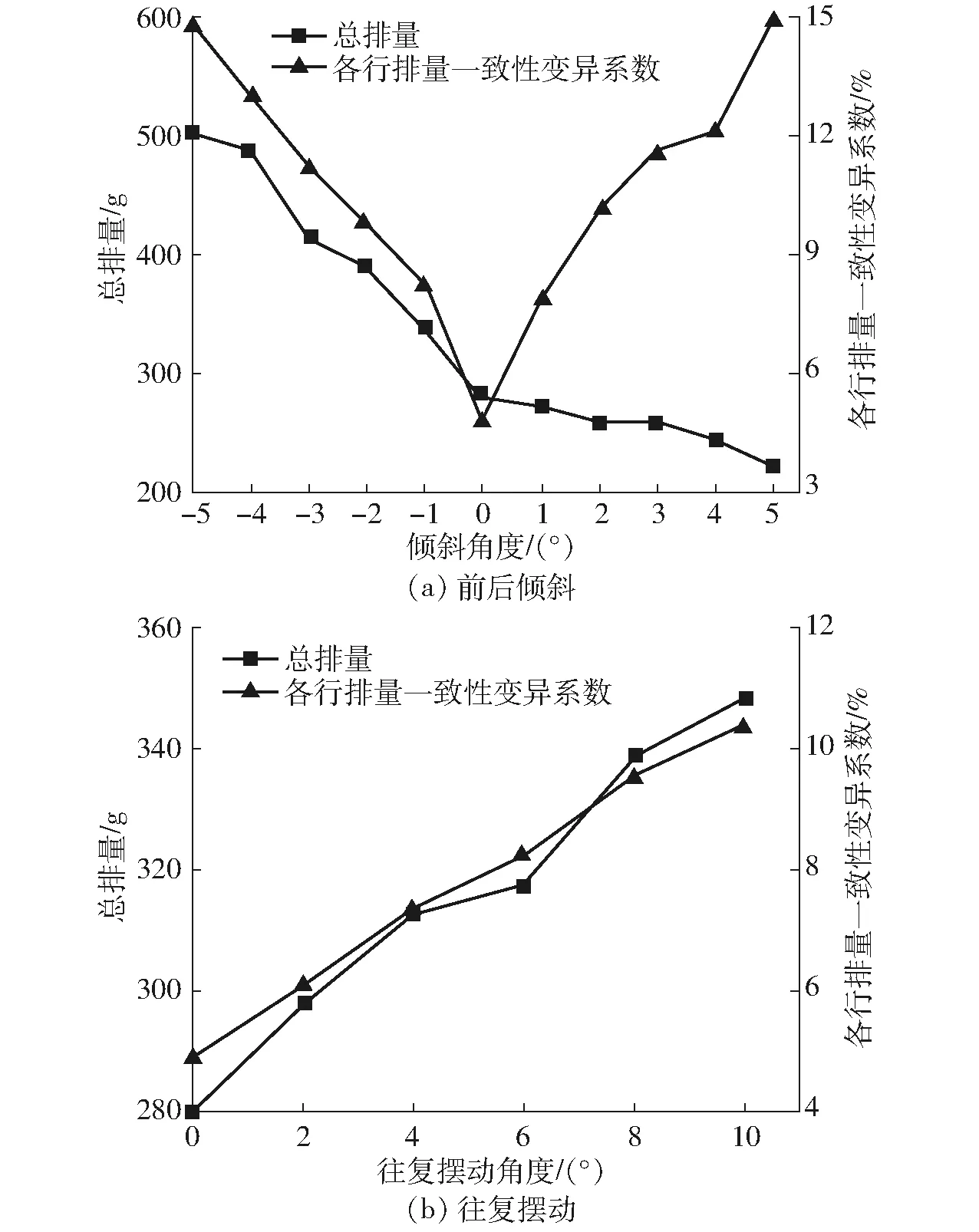

图17a为沿播种机作业方向前后倾斜-5°~5°对排种性能的影响。由图可知,总排量随沿播种机作业方向前后倾斜角在-5°~5°的增加而在222.45~503.72 g内逐渐减小,各行排量一致性变异系数随倾斜角度绝对值的增加而在4.89%~14.98%内逐渐增大。

图17b为沿播种机作业方向前后与侧向组合往复摆动0°~10°变化范围对排种性能的影响。由图可知,沿播种机作业方向前后与侧向组合往复摆动在0°~10°范围内时,总排量相对平整地表的变化量为6.36%~24.46%;随往复摆动角度在0°~10°范围内的增加,导种管内平均排量逐渐增大,各行排量一致性变异系数在4.86%~10.48%内逐渐增大。显示屏上显示的前后与侧向组合往复摆动周期与秒表测定的摆动周期偏差率小于0.625%。根据运动框架的倾斜和往复摆动对气送式集排器排种性能影响分析可知,运动框架可用于模拟地表坡度对播种机排种性能的影响。

图17 倾斜和往复摆动对排种性能的影响Fig.17 Effect of tilt and reciprocating oscillation on seeding performance

综合上述播种机关键部件性能测试平台功能分析、平台各系统模块测试性能分析及运动框架模拟地表坡度性能分析可知,该平台可实现不同排种量与排肥量时导种管和导肥管内种肥排出信号及种肥质量检测,可提供高速排种与排肥量时气送式排种与排肥所需的输送气流流量,测试排种与排肥环节气流压力与流量、播种机传动系统转速与转矩值及模拟不同地表坡度对播种机排种性能影响的功能。

4 结论

(1)设计了一种播种机关键部件性能测试平台,通过显示与控制系统控制液压动力模块可实现运动框架沿播种机作业方向在-5°~5°范围内前后与侧向的倾斜、单向摆动、往复摆动、前后与侧向组合单向及往复摆动,实现后输出轴转速在140~1 400 r/min范围可调、地轮驱动模块转速在20~120 r/min范围可调,可实现播种机关键部件性能测试与分析。

(2)播种机关键部件性能测试平台功能性试验表明:各系统模块可根据设定的参数值执行相应动作;输入运动框架不同倾斜摆动角度,连续测试6 h,运动框架运行正常。该平台各系统模块工作性能测试试验结果表明:该平台可实现高速排种与排肥过程中8路导种管和导肥管内种肥排出信号和种肥质量检测,可提供排种轴与排肥轴转速为20~120 r/min时,气送式排种与排肥所需流量为1 699.2~2 557.5 m3/h的输送气流,并可测试排种与排肥环节气流压力与流量、播种机传动系统转速与转矩值。

(3)运动框架模拟地表坡度对排种性能影响试验结果表明:运动框架设置的倾斜及往复摆动角度与角度传感器测定的倾斜角度偏差率为0~0.25%、往复摆动角度偏差率为0~0.275%;显示屏上显示的前后与侧向组合往复摆动周期与秒表测定的摆动周期误差小于0.625%,可用于模拟地表坡度对播种机排种性能的影响。