多浮箱拼接浮体模拟试验方案设计

2022-02-07梁世龙怀利敏康正凌

梁世龙,怀利敏,康正凌

(92228 部队,北京100072)

1 前言

多浮箱组成的大型浮体平台,是由浮箱间不同类型的多个连接器拼接而成的。在恶劣的海洋环境中,多浮箱组合浮体平台承受风、浪、流等多种载荷的作用,系泊系统及浮体间的连接器遭受极大的环境载荷,通过模型试验的方法得到多浮箱组合浮体平台内部受力情况具有重要意义,可为多浮箱拼接浮体平台设计提供参考。

多位专家学者对大型浮体组合平台进行了相关的研究:祁恩荣[1]等以横向浮筒式的浅吃水超大型浮体为研究对象,设计柔性连接器模型,研究了超大型浮体连接器的刚度特性;吕海宁[2]等进行了半潜式超大型浮体的多刚体模型试验,对各浮体间的相对运动以及浮体间连接器载荷的动力响应特性进行了研究;丁伟[3]等用缩尺比为1:100 的移动式海上基地模型,对超大型浮体进行水池试验,研究浮体间连接器的动力响应;王永恒[4]等通过数值仿真和模型试验的方法,对由三个相同模块由连接器连接组成的超大型浮体的动态响应性能开展了研究,确定了连接器刚度最佳匹配原则;刘超[5]等用刚性模块柔性连接器模型,研究了连接器动力响应受浅水效应的影响;陆晔[6]等通过模型试验的方式,研究了超大型浮体平台柔性连接器的极限结构强度及其失效模式;祁恩荣[7]等通过数值仿真和模型试验的方法,研究了超大型浮体平台铰接式连接器的疲劳强度;朱璇[8]等设计了一种柔性连接器,并通过数值计算研究了不同刚度连接器的载荷响应。

本文以多浮箱拼接浮体平台为研究对象,通过衰减试验、水平刚度试验、风浪流联合海况试验,获得平台的固有周期和阻尼系数、系泊系统的刚度、相应海况下平台运动性能及系泊系统的系泊性能,为系泊系统的优化设计提供可靠的试验依据。同时,获得连接接头在平台运动过程中的受力,以此来验证连接接头设计的合理性和可靠性。

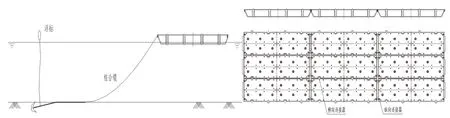

本次试验由多浮箱拼接浮体物理模型和模拟组合系泊缆两部分组成:多浮箱拼接浮体平台,采用一根组合系泊缆定位,由3x3 个箱型模块拼接而成;横向采用横向连接器连接,相邻两个箱体之间布置4 个横向连接器;纵向采用纵向连接器和剪力接头的组合方式进行连接,如图1 所示。

图1 多浮箱系泊平台试验示意图

2 模拟试验模型

2.1 平台模型

综合考虑试验对象尺寸、环境条件以及实验室模拟能力,本次试验采用合理的模型缩尺比进行模拟,试验中采用的模拟平台的总体和单个模块的主要参数见表1。

表1 平台主要参数

在试验准备阶段,使用3D 打印技术按照表1 缩减尺寸试制了模型。

2.2 系泊缆模型

系泊系统主要由大抓力锚、锚泊线和锚位浮标等组成。选用锚链加纤维缆组合缆的形式作为系泊缆,实型和模型的主要参数见表2。

表2 组合缆参数

2.3 连接器模型

多浮箱模块间的连接器有三种形式:纵向连接器、横向连接器和剪力连接器。试验采用的纵向和横向连接器参数,如表 3 所示。

表3 纵向和横向连接器参数

纵向连接器在试验过程中简化为两端铰接的杆件;连接器杆件采用尼龙1010 材质制成其轴向刚度满足设计要求。

横向连接器连接后,两个模块间的平动和转动都非常有限,所以可看成为刚性连接;横向连接器材质采用尼龙1010。

剪力连接器由于受力情况与其外形密切相关,因此在试验中采用3D 打印技术缩比后直接打印,其材质也是尼龙1010。

3 水池模型试验

多浮箱拼接浮体平台实际工作水深为12 m,水池试验水深为0.6 m;风速采用定常风平均风速模拟(见表4),模拟时间10 min;由于流速较高,海流模拟采用整体造流和复合局部造流的方式。水池模拟平台试验图,如图2 所示。

图2 水池模拟平台试验图

不规则波浪谱采用JONSWAP 谱,γ=3.3;波浪模拟中,摇板信号需要同步采样,采样频率25 Hz;极限系泊条件采样时间>36 min(对应实际3 h),采样点数不少于54 000 点;从下达造波指令开始到采样记录开始,需间隔1.5 min,以使正式试验采样时模型能够处于基本稳定的运动状态。具体如表4 所示。

表4 环境条件

3.1 静水试验

静水试验共11 个工况,包括:单模块运动衰减试验、两模块运动衰减试验、三模块运动衰减试验、平台整体横摇衰减、系泊系统水平刚度试验。

3.2 波浪试验

不规则波浪试验共9 个工况,包括:风浪流同向、风浪同向、浪流同向。

4 试验数据采集

模型传感器按试验要求布置后,开始进行各项数据的测量,各项测试数据均由在线 A-D 转换器和微机同步采样。

5 试验结果

5.1 静水衰减

静水衰减试验共11 个工况,试验结果如表5 所示。

表5 静水衰减试验结果

5.2 系泊系统水平刚度

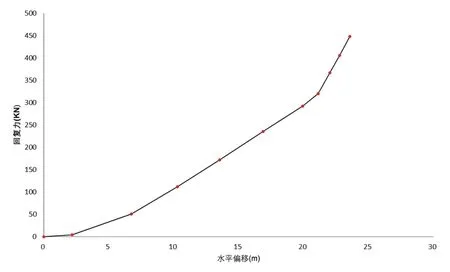

试验时将模型在船尾重心高度处系上细钢丝绳,细钢丝绳呈水平状态,通过钢丝绳拉动来测试整个系泊系统在特定角度水平位移下的回复力。系泊缆水平刚度回复曲线,如图3 所示。

图3 系泊缆水平刚度回复曲线

5.3 水动力性能

(1)系泊缆载荷

各工况下系泊缆载荷,如图4 所示。由图4 可知:风浪同向下,系泊缆载荷相对于浪流同向更小;系泊缆载荷单幅最大值和双幅有义值,在C4 工况最不显著,此时风浪同向、流与风浪呈90°夹角;单幅最大值的和双幅有义值极大值,出现在C5 工况,此时浪流同向、风与浪流呈30°夹角;对比C1、C1-2 工况,风浪流同向下增加浮箱纵向间隙会使得系泊缆上载荷有所增加;对比C5、C2-2 工况,浪流同向、风与浪流呈30°夹角时增加浮箱纵向间隙后,系泊缆载荷单幅最大值和双幅有义值都有所增加。

图4 系泊缆载荷试验数据曲线

(2)纵向连接器受力

纵向连接器上的拉力和剪力,如图5 和图6 所示。

由图5 可知:增加浮箱间的纵向间隙,可以有效减小纵向连接器上的拉力;对比C1 和C1-2 工况,纵向连接器7 和8 号上的单幅最大值,分别从6 855.0 kN和7 331.3 kN 下降到1 762.1 kN 和1 143.0 kN;对比C5和C2-2 工况,纵向连接器7 和8 号上的单幅最大值,分别从6 780.9 kN 和6 951.9 kN 下降到2 595.7 kN 和1 436.7 kN。

图5 纵向连接器上拉力和剪力单幅最大值曲线图

由图6 可知:增加浮箱间的纵向间隙,纵向连接器上的剪力极值也会减小,在风浪流同向的环境条件下尤其明显。

图6 纵向连接器上拉力和剪力双幅有义值曲线图

(3)横向连接器受力

模块5 和6 之间的横向连接器上的拉力和剪力,如图7 和图8 所示.

由图7 和图8 可知:5 号和6 号模块间的横向连接器上的拉力呈现两端大、中间小的特征;横向拉力最大值出现在C7 号工况,此时浪流同向、风与浪流90°夹角;横向连接器上的剪力值,也是两端大、中间小;横向连接器上的剪力最大值出现在C4 工况,此时风浪同向、流与风浪呈90°夹角。

图7 横向连接器上拉力和剪力单幅最大值曲线图

图8 横向连接器上拉力和剪力双幅有义值曲线图

(4)横向连接器扭矩

经分析横向连接器弯矩和扭矩试验数据可知:横向连接器上的弯矩,也是两端大、中间小;横向连接器上的弯矩最大值,出现在C4 工况,此时风浪同向、流与风浪呈90°夹角;横向连接器上的扭矩,也是在两端大、中间小;横向连接器上的扭矩最大值,出现在C1 工况,此时风浪浪同向。

(5)平台运动

试验中模块1、2、3 横向拼接成浮箱1,模块4、5、6 拼接成浮箱2,模块7、8、9 拼接成浮箱3,每个浮箱由横向连接件固定连接可看成一个刚体;试验中测量了三个浮箱各自的运动;浮箱间的相对运动,主要发生在垂荡和纵摇这两个自由度上,因此本模拟平台试验分析了这两个方向运动结果。

第一次试验,中间浮箱的垂荡运动相对于平台首部和尾部浮箱的垂荡运动不显著;大部分环境条件下,平台首部浮箱的纵摇运动最剧烈,其次为中间浮箱,最小为尾部浮箱,这和垂荡运动有所区别。

第二次试验,增加浮箱间纵向间隙后,相邻浮箱间的垂荡运动差值增加;增加浮箱间间隙后相邻间的纵摇运动差值也加大。

6 总结

通过上述试验研究,主要结论如下:

(1)如果风浪流环境条件中的其中两者为90°夹角,横向连接器上的拉力、剪力和弯矩往往相对于其他环境方向会更大;

(2)增加浮箱间的纵向间隙后,浮箱将不会产生挤压现象,增加浮箱间的纵向间隙避免浮箱互相挤压,可以有效降低纵向连接器上载荷;

(3)大部分环境条件下,平台首部浮箱的纵摇运动最剧烈,其次为中间浮箱,运动最小的为尾部浮箱;

(4)中间浮箱的垂荡运动,相对于平台首部和尾部浮箱的垂荡运动不显著。