50 客位水下观光船水下玻璃厚度计算及强度校核

2022-02-07吴健林黄涣青

吴健林,黄涣青

(广州船舶及海洋工程设计研究院, 广州 510250)

1 前言

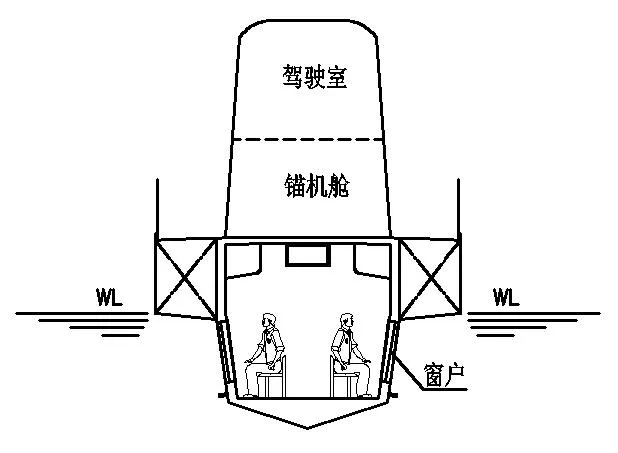

50 客位水下观光船(以下简称本船)是航行于海南三亚蜈支洲岛附近海域距岸不大于2 mile 的固定区域内,主要用于海上游览及水下观光的新颖观光船。

本船的最大特色是客舱区水线以下两舷侧布置有多个大尺度观察窗,具有视野宽广、透光性好、安全性高、硬度大、易清洗等特点;此外,本船在客舱区两舷设置浮力舱,在浮力舱内填充耐燃膨胀泡沫,以提高其抗沉能力。当观察窗玻璃破损进水后,凭借浮力舱提供足够浮力可保证本船仍能浮在水面上,乘客可通过客舱前后通道通往露天甲板逃生。

本船观察窗设于船左右舷侧外板上:外倾角~7.3°;窗中心距满载吃水线0.52 m;窗玻璃外形尺寸为1 150 mm×1 000 mm、透光尺寸为1 030 mm×880 mm;在满载排水状态、低速航行时,游客在客舱内通过观察窗观赏海鱼、珊瑚礁等海底风光。

图1 为观光船布局示意图。

图1 观光船布局示意

2 设计依据

在现有船级社规范中,仅《潜水系统和潜水器入级与建造规范》(以下简称潜规)中对水下玻璃有相关要求。但该规范规定只能采用有机玻璃制作观察窗,且只能采用小尺度、圆形等,满足不了本船的观光需求;而且有机玻璃硬度低、易划伤、透光性较差等特性,也导致了本船无法按《潜规》的要求进行观察窗的设计。

经审慎考虑并与规范所多次沟通,最终决定采用中国船级社《海上高速船入级与建造规范》(以下简称海高规)中关于窗玻璃的相关要求,对本船的水下玻璃进行了计算选型,并依据《建筑玻璃应用技术规程》(以下简称规程)有关水下玻璃的相关规定,对所选用玻璃强度进行校核。

3 水下玻璃选型

根据本船水下观光的需求,本船水下观察窗玻璃采用等厚的钢化夹层玻璃。夹层玻璃是在两片或两片以上的玻璃之间夹有中间膜,经过特殊工艺(高温预压、抽真空、高温高压)处理,使玻璃、中间膜永久粘合于一体的复合玻璃产品。常见的中间膜主要包括:PVB、PU、EVA、SGP 等,本船采用PVB 夹层膜。

相比普通钢化玻璃,使用PVB 夹层膜的钢化玻璃具有以下优点:

(1)具有较高的透明度,光稳定性能优良,不易变色或发脆,能有效保证观光效果;

(2)可以经受温度变化,且胶合层无脱胶、玻璃未被破坏,从而保证了玻璃的安全性;

(3)具有良好的黏结力,受到撞击、破裂时玻璃表面仅产生细碎裂纹,不会造成碎片四散脱落,从而能最大限度地阻止海水进舱,保证乘客人身安全;

(4)能最大限度地提高夹层玻璃抗穿透、吸振等性能,对声波也具有阻尼作用,使得夹层玻璃能够有效减少噪音传播,最大限度降低对水下生物所造成的干扰。

4 玻璃厚度计算

《海高规》对观光窗玻璃厚度的最小值,要求如下:

式中:b 为窗玻璃的短边长度;P 为窗玻璃承受的载荷;σB为窗玻璃的许用弯曲应力;C 为根据窗开口长宽比而得出的安全系数值[1]。

此外,窗玻璃下沿距水面距离0.981 m,考虑最大波高时的危险状态(沿海航区最大波高值不超过4 m),本船玻璃承受的载荷为P=ρgh=50.03 kN/m2,计算得出teq=20 mm。

《海高规》要求:二层的夹层玻璃的最小厚度为:1.2 teq,则单层玻璃最小厚度为12 mm;三层的夹层玻璃的最小厚度为:1.5 teq,则单层玻璃最小厚度为10 mm。

5 水下玻璃强度及挠度校核

依据《规程》有关水下玻璃的规定进行安全校核:

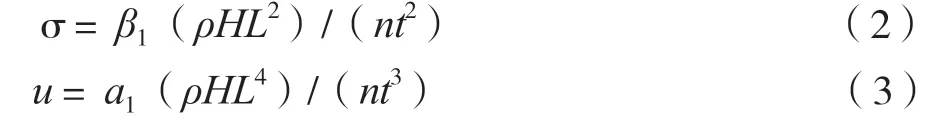

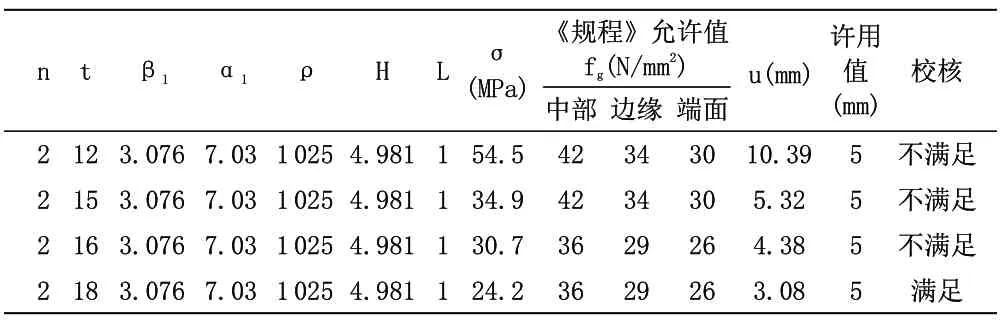

式中: σ—玻璃截面最大弯曲应力;fg—玻璃强度的设计值。

(2)水下玻璃挠度不大于玻璃对应跨度的1/200。故本船玻璃最大许用挠度为:1 000/200=5 mm;

(3)对于四边支承的长方形玻璃,最大弯曲应力 及最大的挠度计算值 为:

式中:H—水深(m) , H=4+0.981=4.981 m;

L—跨度(m) ;

t—单片厚度(mm) ;

ρ—海水密度;

n—构成夹层玻璃对应的单片玻璃数;

β1、a1—和玻璃边长比相关的系数。

根据《 建筑用安全玻璃》(夹层玻璃)的玻璃厚度标准,分别对不同厚度下,二层及三层夹胶玻璃进行强度及挠度计算,结果见表1、表2。

表1 二层夹胶玻璃(单层玻璃最小厚度12 mm)

表2 三层夹胶玻璃(单层玻璃最小厚度10 mm)

由表1、表2 可知:二层18 mm/层、三层15 mm/层、三层16 mm/层夹胶玻璃,均满足本船设计要求。结合玻璃厂家供货能力,最终采用三层、单层15 mm 厚的钢化PVB夹层玻璃,其强度及挠度校核均满足《海高规》以及《规程》的相关要求。

6 窗框架挠度校核

本船船体材料为铝合金,观光窗处焊接有窗框(尺寸为1 200 x 1 050 mm),窗框与玻璃之间采用聚氨酯粘接剂进行粘接(见图2)。聚氨酯粘接剂具有良好的化学粘接力,还具有粘接强度高、初粘力大、防水性能优异、施工简便等特点,被广泛应用于交通、建筑等行业,如水族馆观光窗玻璃的粘接、高速列车玻璃粘接等。

图2 观光窗节点

在本船航行过程中,受波浪载荷影响,窗框会承受一定压力而产生变形,导致与之相连的钢化玻璃变形,影响观光效果和钢化玻璃的局部强度,甚至影响整个船体强度,因此需严格控制窗框的变形(本船窗框挠度许用值为1 200/500=2.4 mm)。

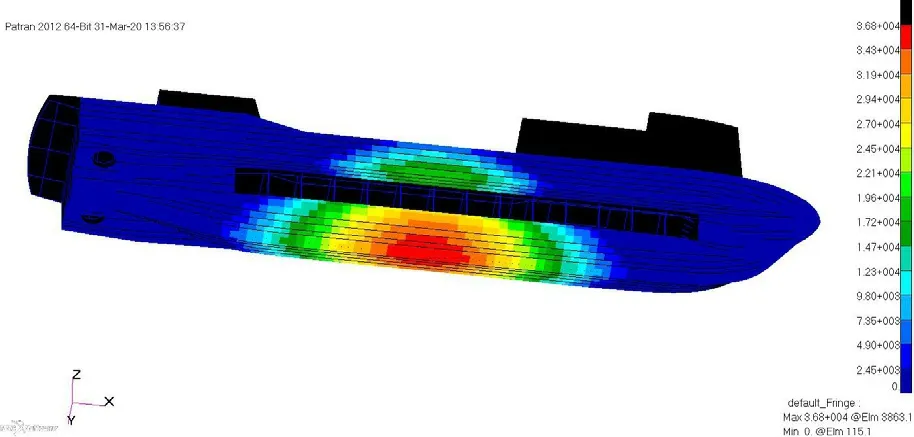

由于本船船型特殊,为校核水下玻璃的安全,采用MSC.Patran/Nastran 通用有限元软件进行整体三维建模(包括主船体及甲板室),并据此进行相关结构分析;为最大限度地模拟真实情况,模型尽可能地按照详细设计图纸细则建立,对钢化玻璃、铝合金的船体结构进行了自然连接,即忽略粘结材质对模型刚度造成的影响;而对于部份诸如圆弧倒角、开孔及甲板室开窗等细节则采用了简化;模型的板单元、梁单元为建造厚度,其中梁单元考虑了法向、偏心的影响。全船有限元模型如图 3 所示。

图3 全船有限元模型

由于篇幅问题,本文仅对整船在受到自重、舱内液体压力、舷外海水压力等环境载荷作用下,校核窗框挠度情况,从而判断水下玻璃及窗框的安全性。

针对本船的使用特点,主要考虑了满载出港模式;并根据《海高规》相关要求,考虑了排水航行和高速航行时波浪冲击状态下的受力情况。

总体模型边界条件:首端约束δx=δy=δz=0;尾封板左舷与外板相交处约束δy=δz=0;尾封板右舷与外板相交处约束δz=0。

计算工况:对同一种装载模式下,根据航行状态及排水状态的不同,以及中拱、中垂状态的不同,可组合为四种计算工况,以及横向强度对称和反对称两种工况,具体如表3 所示。

表3 计算工况

根据《海高规》,排水状态下总纵弯矩为静水弯矩、波浪弯矩的合成值;取运营航区最大有义波高4 m、波长与船长相等26 m 的规则波;从偏于安全考虑,假定玻璃不参与强度计算,将玻璃受到的舷外水压力和重力以节点力的形式施加在模型上;对于大质量设备,如船底压铁等则采用质量点模拟,按实际位置加载于相应节点上;通过调节波轴位置,使浮力与重力达到平衡。

排水航行状态下中拱、中垂分别对应的舷外水压力分布,见图4、图5。

图4 排水航行中拱舷外水压力(Pa)

图5 排水航行中垂舷外水压力(Pa)

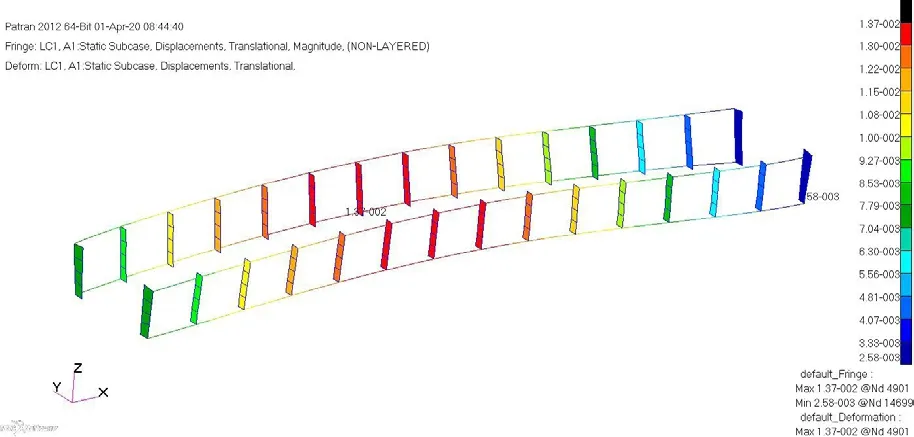

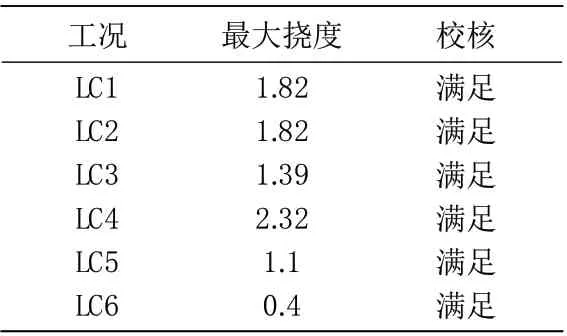

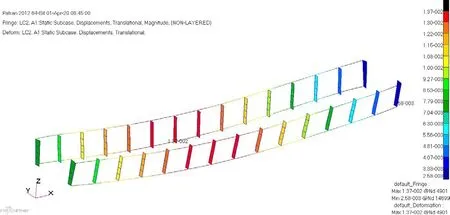

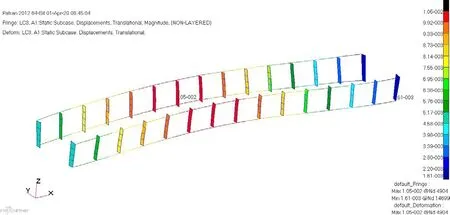

各工况窗框相对挠度计算结果,如表4 所示;各工况窗框实际挠度云图,见图6~图9 所示。

图6 高速航行、中拱状态窗框变形云图(m)

图9 排水状态、中垂状态窗框变形云图(m)

表4 窗框相对挠度计算结果 (单位:mm)

图7 高速航行、中垂状态窗框变形云图(m)

图8 排水状态、中拱状态窗框变形云图(m)

7 结论

根据上述计算结果:本船所选用的三层、单层15 mm 厚的钢化PVB 夹胶玻璃及其窗框,无论是适用性、厚度、挠度及强度,均能满足相关规范和标准要求。

在实船建造过程中,制定了严密的工装,对所选用玻璃进行了安全及密性模拟试验,并通过船检认可,确保玻璃在最危险工况下的挠度及粘胶密性均符合相关要求;同时,对观察窗制定了严谨、可行的施工及安装工艺,确保每个步骤均在可控范围内;最终的实船获得了船东及船检的一致认可。图10 为下水中的水下观光船。

图10 下水中的新颖观光船

本文不仅适用于水下观光船玻璃强度校核,对一般水下建筑玻璃的强度校核也具有参考作用。