基于多目标协调的直流锅炉发电机组燃烧控制方法

2022-02-06王有为

王有为

(新疆华电高昌热电有限公司,新疆 吐鲁番 838000)

0 引 言

锅炉发电机组燃烧控制过程复杂,传统的燃烧控制方法是通过送风口送风将煤块燃料进行燃烧,之后再通过出风口排出。但是在引入空气的过程中可能会出现计算误差,导致煤块燃烧不充分的情况发生,降低了锅炉运行的控制效果,无法达到预期的发热量。现阶段根据锅炉发电机组燃烧状态,通过监测发电机组燃煤发热量来计算炉膛受热面辐射传热量,提高锅炉使用效率,减少机械损失,在传统方法的基础上采用二次配风进行燃烧控制,确保机械损失温度能够有效降低,根据负荷控制空气中的氧气含量和燃料量,算出风量和煤量需要达到的比值。将二次配风应用到实际操作中,囤积足够的氧气含量,保证煤块的保存状态和燃烧状态良好。同时满足内外差压的稳定程度,控制燃烧用料的存储量,实现锅炉的安全高效燃烧及锅炉发电机燃烧的稳定安全。下面基于多目标协调的直流锅炉发电机组燃烧控制方法进行详细分析和实验[1]。

1 直流锅炉发电机组燃煤发热量测量

1.1 多目标协调监测燃煤发热量

炉膛燃煤发热量是锅炉运行的关键,需要在对于磨煤机输送燃料的方式、风量传送次数、炉膛压差控制和风门开度控制方面进行多目标监测。在监测过程中,发现炉内温度与炉内结渣有着较大的关系,炉内热量较高时会增加煤粉燃烧速度,提高煤粉的燃尽率,但是也在一定程度上增加了锅炉的排放热损失,降低了锅炉发电机的热效率。同时,燃煤发热量体积分数的增大或减少都会直接影响到发电机组内辐射程度以及尾部热量驱散效果,增加了烟温的变化程度。因此,在结合多种影响锅炉运行的因素下,可以通过确定炉膛发热量体积分数来保证锅炉的稳定运行。随炉膛内部发热量体积分数提高,炉内空气温度也随之升高,空气预热器出口产生的烟气温度也有所上升,脱硝入口NOx质量浓度也明显增高。与此同时,送风机与引风机受到炉内空气温度的影响,使运行电流增加,由此也说明了送风机与引风机的耗电量和发热量体积分数有较大联系,成正相关性。因此,有效降低锅炉内发热量体积分数,可减少辅助机的耗电量,达到提升锅炉运行效率的目的。通过技术监测计算,发电效率为

式中:X表示发电机组的发电效率;W表示机组负荷量;A和S表示收到的煤量。对于空气预热器出口产生的烟气来说,锅炉内发热量体积分数在增加的情况下,也会使炉膛出口的烟气温度有所增加,而烟温的增加不利于部分易结渣燃煤燃烧,容易加重结渣情况,使尾部烟道形成煤渣沾污与堵塞。在锅炉的燃尽层中,其中心截面的平均温度与发热量体积分数之间联系不大,中心截面平均温度的增加与随氧体积分数有关;随氧体积分数增加后,燃尽层中心截面平均温度也在增加。因此,要想保证锅炉的正常运行,需要合理地控制发热体积分数,避免发热体积分数过低而导致燃烧器喷口处发生结渣情况,保证燃烧器燃烧区域的局部温度呈稳定状态,降低燃烧器喷口烧毁的可能性[2]。

1.2 计算炉膛受热面辐射传热量

直流锅炉在燃烧的过程中,炉膛内蒸发受热面会有工质流过[3],因此可通过计算蒸发受热面进出口工质流量来确定燃煤蒸发受热面的吸收量。计算公式为

式中:Ky为对应每千克燃煤蒸发受热面的吸收量;x为工质在蒸发受热面进出口的流量;r''和r'为蒸发受热面出入口熵值;Si为燃煤消耗量。根据传热原理可以计算出受热面吸收的炉内辐射热为

式中:D为常数;β0为辐射传导系数;Rp为理论燃烧温度;α为锅炉内膛的保热系数;Si为计算燃煤消耗量;Clj为每千克燃煤产生的烟气在蒸发受热面出口的温度和煤块燃烧温度之间的最小比热容量。其中锅炉内膛的保热系数为

式中:χ为锅炉效率;w1为锅炉散热损失;w2为锅炉剩余煤渣物理热损失。一般情况下,锅炉散热损失和锅炉效率计算的保热系数可取常数。固体未燃尽损失温度为

式中:w3为燃尽未损失温度;Ky,net为煤的收到基低位发热量;Dt为煤粉均匀性系数;R为灰渣平均未燃尽的含碳量。

1.3 采取燃烧配风方法控制燃煤

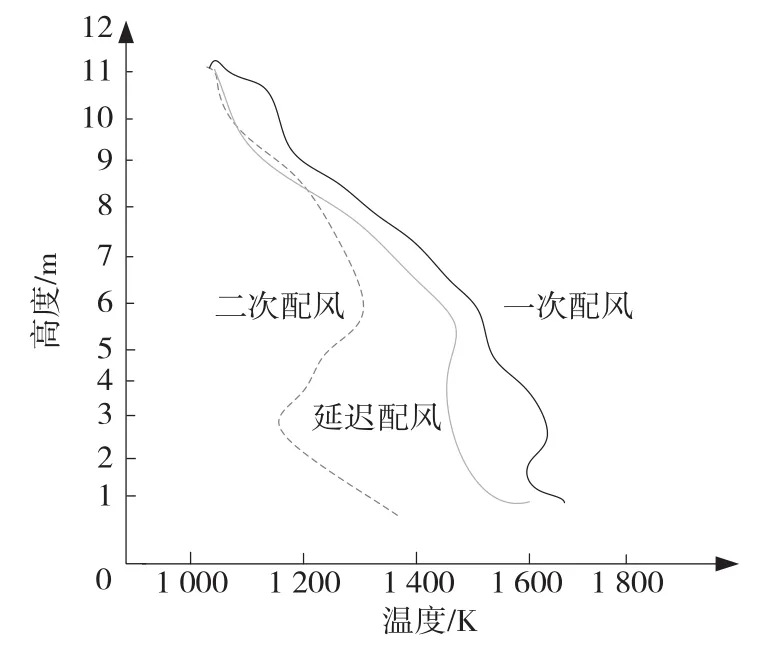

配风方法对炉内燃烧状况的影响,主要体现在对炉内氧气储存情况有影响,进而导致燃烧环境的优化问题。通过对配风方式进行排查发现,3种配风方式中炉膛内煤块温度高低情况会有不同,如图1所示。

图1 温度分布

由图1可以看出,在不断充足补给燃料时,炉膛内部温度分布根据高低程度存在差异,高度不同,一次配风和延迟配风处理的炉膛截面温度也存在差别,但是都不优于二次配风。在还原性气氛区域范围小,程度低,导致延迟配风时炉膛内供风量减少,产生还原性气体燃烧不及时,所以需要对延迟配风控制燃烧方法进行改进[4]。因为在延迟配风方式下,燃烧处于贫氧状态,还没有完全燃烧后的烟尘进入炉膛内,再混合氧气继续燃烧。而二次配风使得配风供风充足,导致炉中氧气不足的区域安全性降低。但由于提高了反应中的氧气浓度,这样就会燃尽。二次风位置变化会影响燃料快速着火,提高燃料燃尽率,随着二次风位置的变化,有助于补给燃料,保证燃烧稳定[5]。

2 实验测试与分析

2.1 实验准备

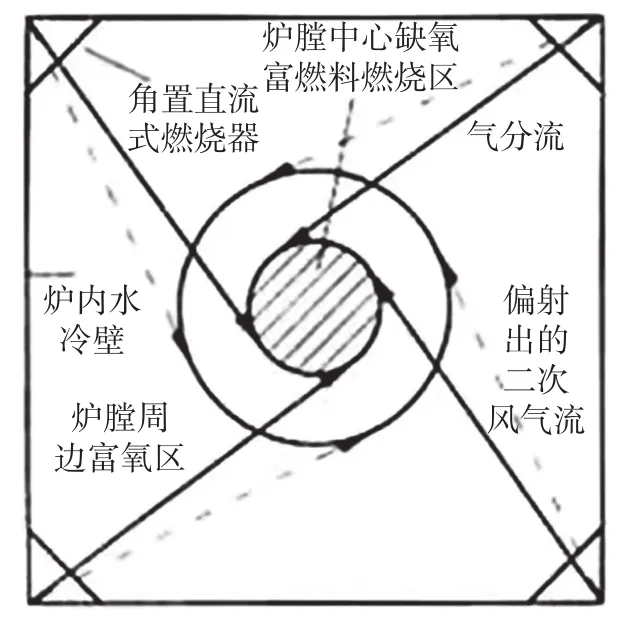

为了检验此次提出的燃烧控制方法的可靠性和实用性,搭建实验测试环境。采用第1代OPCC型旋流煤粉燃烧器四角布置,实现切向燃烧。选择5台HP1013型中速磨煤机,单台磨煤机带1层4只燃烧器。燃烧器共设置5层煤粉喷嘴,每台磨煤机的出口由4根煤粉管接至炉膛四角的同1层煤粉喷嘴,选取2台三分仓回转式空气预热器,按照安装要求布置在锅炉尾部烟道中,并布置前后墙发电机组。燃烧器采用墙式切圆燃烧大风箱结构,全摆动燃烧器,最大摆角为30°,额定蒸发量为1 757 t/h,在燃烧器中设置一次风口,层数为6层,并设置油风室与辅助风室。在4面墙上布置燃烧器共24组,每层都有排布,数量均分,同时燃尽风口和侧燃尽风口也要进行燃烧器的安装。燃烧器燃尽风布置如图2所示。

图2 燃烧器燃尽风布置

2.2 二次风配风

一次风粉混合物在高开燃烧器内容易将高温烟气吸入,受限空间射流,当一次风粉混合物进入炉膛后,受到上游邻角高温火焰的直接影响,具有较好的着火条件和着火稳定性。4个角射流相互影响,增强一次风与二次风的混合,燃烧性较好。同时,在燃烧过程中,煤粉粒子包裹的灰壳相互碰撞,易于脱出,加速了煤粉的内部燃烧,促进了煤粉的全面燃烧。来自4角的气流在炉心形成了1个大约600~1 500 mm的假想圆,点燃邻近燃烧室的空气,从而辅助气流点燃。

进入炉内的风量要与炉内的燃料量相适应,借助送风机动叶与二次风挡板的开度来调节风量。二次风速大于一次风速,提高二次风速才能加快空气与煤粉的混合,加快燃烧进程,实现充分燃烧。若需要调整锅炉二次风时,可将上层二次挡风板开大,同时将中、下层的二次风量关小。若在运行过程中炉内负荷产生变化,仅调节风量并不能进行改变,因此需要同时调整燃料量和送风量,在增加送风量后再调整燃料量,避免燃料不完全燃烧。

2.3 燃烧控制效果分析

运用文中配风方式完成燃烧的小组为实验组,而运用传统配风方法的5个小组作为对照组,对比实际工况下的燃烧情况,包括负荷、煤燃尽率和飞灰含碳量,具体数值如表1所示。

由表1显示的数据可知,在机器所受阻力的负荷值均定为350 MW时,二次配风使得锅炉发电机组内的含氧量降低,这样煤块燃烧的氧气排放就会变小,煤炭的燃烧速率会随之降低,燃尽过程进行缓慢。在炉膛高度一定的情况下,计算结果显示实验组的飞灰含碳量是最低的,在1.5%以下。而运用传统方法进行实验的对照组1、2、3、4、5,燃烧后飞灰含碳量均在1.5%以上,对照组4甚至高达5.0%。可见传统方法在锅炉燃烧中的燃烧不充分,炉膛含氧量减少时,燃尽过程推迟使得飞灰含碳量高,锅炉燃烧效率低。综合测试结果,证明本文设计方法具有较好的实际应用性能,在运用此方法后锅炉机械损失变小,可有效提高燃烧效率,有助于锅炉的平稳运行。

表1 实际工况下燃烧数值计算结果

3 结 论

本次从直流锅炉发电机组燃烧入手,探究了多目标协调的直流锅炉发电机组燃烧控制方法,修正锅炉负荷相对应的煤燃烧后产生的热量,计算出炉膛受热面辐射传热量,借助燃烧技术显著提高了锅炉燃烧效率和热效率,有利于防止炉壁高温腐蚀等危险发生,为今后的锅炉发电机组燃烧控制提供了完善的帮助。但方法中还存在一些不足之处,如空气预热出口的安排不完善、COPA风量开度情况对锅炉效率的影响不大等。今后应完善计算,通过多目标协调实现对直流锅炉发电机组燃烧更有效的控制。