热压罐成型复合材料加筋壁板构件固化变形分析

2022-02-06徐碧娥

徐碧娥

(中国航发商用航空发动机有限责任公司,上海 200241)

0 引言

树脂基复合材料具有较高的比强度和比刚度、质量轻、耐腐蚀性能优良以及可设计性好等优点,目前广泛应用于航空航天及对质量要求严苛的领域[1],尤其在航空发动机领域越来越多的零部件采用复合材料制造。复合材料固化变形是复合材料制件成品率低的重要原因之一[2]。对复合材料固化变形的控制,因缺乏有效的预测手段,目前在其制造过程中还普遍采用试错法[3],这种方法的成本高、周期长、严重依赖人工经验。因此,有必要开发一种有效、准确的方法来计算复合材料固化时的温度场和变形场,以及对固化变形进行预测、控制。

目前,复合材料固化变形研究主要采用理论建模[4]和有限元求解。在有限元预测方面,岳广全等[5]和Fernland G等[6]通过在数值分析中引入变形层来考虑模具带来的影响;元振毅等[7-8]考虑了树脂在固化过程中的时变特性,将其引入有限元分析中,提出了时变计算模型;Kapple等[9]提出了翘曲变形模型。以上对复合材料固化变形有限元预测研究,大多针对梁、U形、L形等结构形式。加筋壁板结构是复合材料主承力构件应用的主要结构形式,针对热压罐成型复合材料加筋壁板、固化变形预测及成型工艺参数对固化变形的影响分析还缺乏深入系统的研究。

本文采用有限元分析方法对热固性树脂基复合材料的固化变形进行数值模拟。并以热压罐成型为例,研究不同的工艺参数(保温温度、保温时间、罐内压力、升降温速率、双平台固化)以及铺层信息对固化变形的影响。

1 固化变形分析模型

1.1 复合材料反应动力学模型

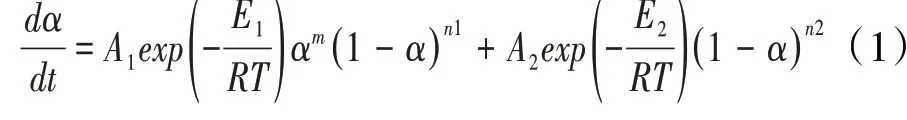

树脂基复合材料在固化时树脂会发生固化反应,预浸料体系固化度的数学模型的建立就相当重要。本文中所研究的是热固性树脂基复合材料,增强体为T300单向纤维,基体为环氧树脂,单层厚度为0.134 mm,名义树脂含量为35%,单位面积质量为134 g/m2。采用差示扫描量热法(Differential Scanning Calorimetry,DSC)测量并进行数据拟合后,应用修改过的Kamal模型[10]

式中:α为固化度;R为摩尔气体常数;T为温度,K;E1、E2为反应活化能;A1、A2为频率因子;m、n1、n2为反应级数(无量纲参数)。

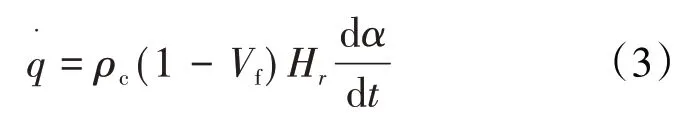

式(1)中相关参数的选取见表1。

表1 固化动力学参数

1.2 热压罐成型复合材料温度场模型

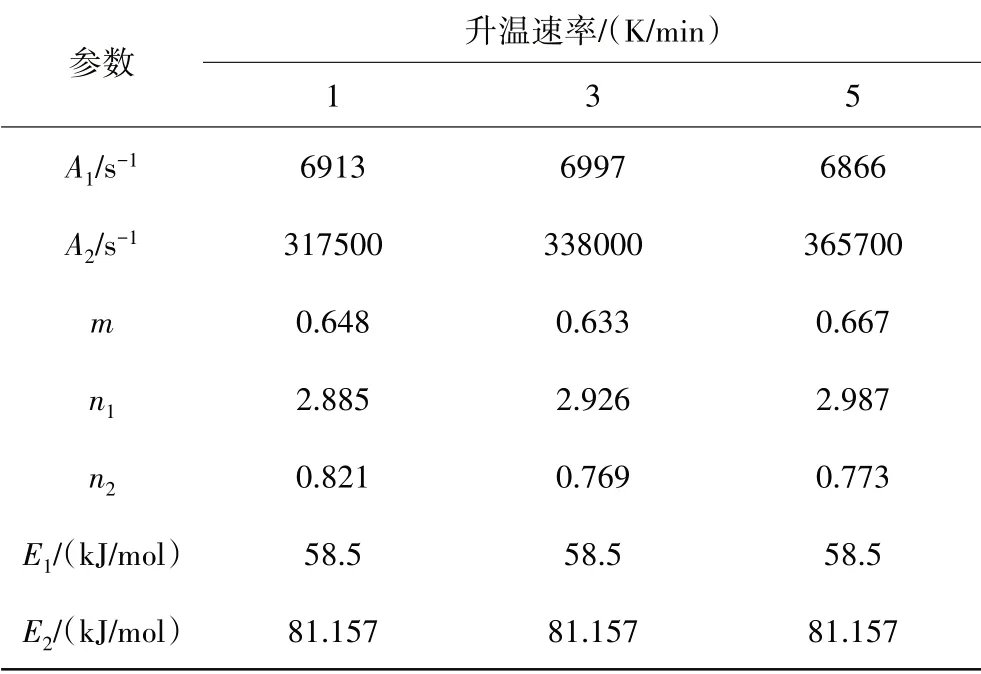

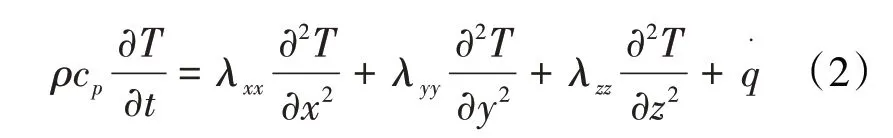

复合材料在热压罐内的温度场由工艺参数和反应固化度共同决定。因此,通过Fourior热传导定律得到[11]

式中:ρ为复合材料的密度;cp为复合材料的比热容;t为时间;λi(i=x,y,z)为复合材料在x、y、z3个方向上的热传导系数为固化反应中的内部热源,计算[11]为

式中:ρc为树脂密度;Hr为单位质量树脂放热量,本文取Hr=120250 J/kg;dα/dt是树脂固化速率,也就是固化动力学方程。

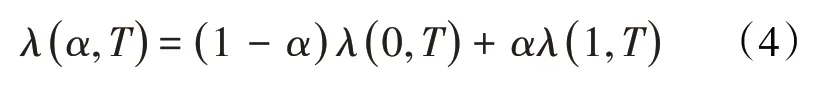

热传导系数是关于固化度和温度的函数,固化度为α时的热传导系数为

根据试验可以得到已固化和未固化的热传导系数[11]。

1.3 复合材料本构模型

复合材料在热压罐内的应变分为3种:弹性应变εe、热应变εth和化学收缩应变εsh。

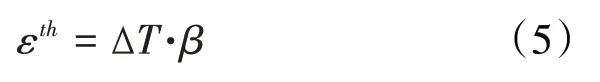

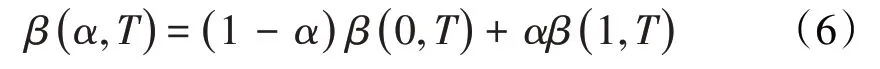

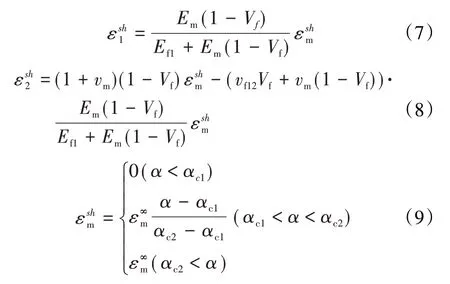

热应变可以认为与热膨胀系数成正比

固化度为α时的热膨胀系数为

通过试验可以测得未固化和已固化的热膨胀系数[11]。

参考Johnston A[12]的工作成果,化学收缩应变为

式中:αc1、αc2为固化收缩的起始、终止固化度,取αc1=0.38,αc2=0.67。

根据Ersoy等[13]的试验结果,取ε∞m=0.006。

为描述复合材料的刚度矩阵,在混合定律的基础上,采用自洽方法[14]预测复合材料的弹性参数。同时,为了更好地预测复合材料的固化变形,本文采用时变弹性参数

对于树脂的凝胶点αgel,参考文献[15],取αgel=0.38。具体的材料参数见表2~4。

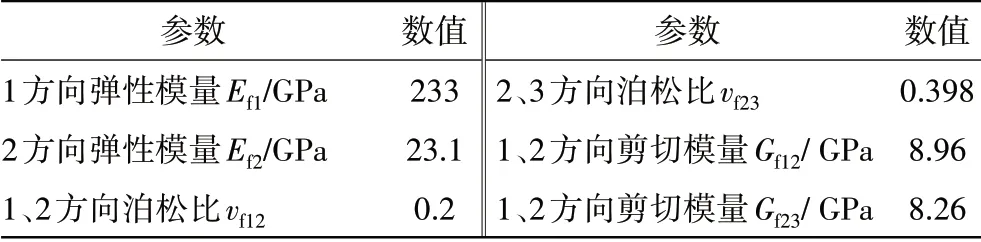

表2 T300纤维力学性能

表3 树脂固化后的力学性能

表4 未固化树脂力学性能[16]

2 基本假设与参数设置

2.1 基本假设

在热压罐内存在进风口和出风口,模具温度分布并不均匀,为简化计算,做出如下假设:

(1)制件与模具接触的表面温度均匀,设定为温度边界条件,数值上为给定的温度曲线。

(2)制件与热空气接触的表面为对流散热,数值上也为给定的温度曲线。

2.2 T型加筋壁板模型

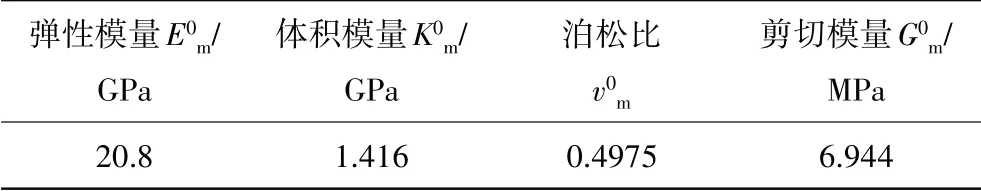

加筋壁板已成为提高结构刚度、减轻结构质量的有效结构,被广泛应用于航空航天、船舶和壳体结构中。其中T型加筋因结构简单、质量轻、加工方便、易于脱模、容易成型等原因应用更为广泛[16]。在生产制造中,厂家多采用热压罐共固化、胶接共固化等整体成型工艺[17]。本文采用T型加筋壁板的结构和尺寸如图1所示。

图1 T型加筋壁模型板尺寸

图中标号为1的区域为蒙皮,标号为2的区域为T型加筋区,均由复合材料铺层制成;标号为3的区域是树脂或单向带填充区。

2.3 分析参数设置

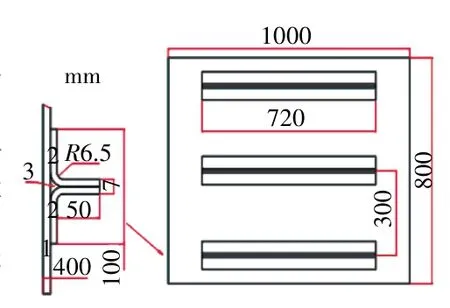

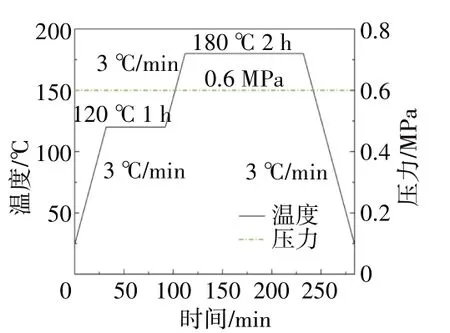

在初始状态下的温度、压力曲线如图2所示。在固化成型工程中,壁板的下底面与模具接触,可以认为其温度边界为给定的温度曲线;其他表面与给定温度曲线的热空气对流换热。给定蒙皮处的铺层为[45/02/-45/902/0]2s,T型加筋处的铺层为[45/0/-45/90]4s。

图2 初始温度、压力曲线

3 固化变形及结果分析

3.1 分析方法与流程

本文应用有限元分析软件ABAQUS进行仿真计算。ABAQUS中的复合材料铺层单元,由于受软件自身的限制,无法进行直接热力耦合分析,采用顺序热力耦合分析方法,即先计算温度场,完成后再将温度场以预定义场的形式导入变形场进行固化变形计算。热传递即温度场的计算采用Heat transfer分析步分析,变形场采用General static分析步分析。

分析过程如下:

(1)建立零件模型,导入ABAQUS;

(2)编写ABAQUS分析子程序;

(3)设置材料参数、边界条件、相互作用等参数,并设置好子程序与ABAQUS的接口;

(4)对固化过程的温度场进行仿真;

(5)将温度场仿真结果odb文件导入固化变形场分析,设置边界条件;

(6)进行固化变形场的仿真求解。

3.2 初始条件下分析结果

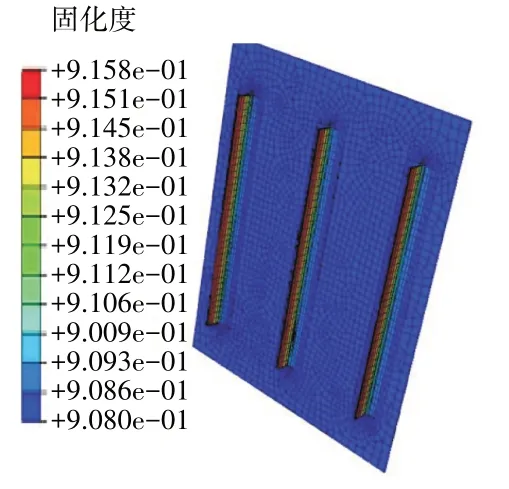

初始状态下固化度场如图3所示。

图3 初始状态下壁板固化度场

从图中可见,壁板的固化度达到了91%,可以认为已经固化得比较完全。蒙皮较薄,产生的热量容易随着模具耗散,而筋条内树脂固化产生的热量只能通过空气对流消耗,速度较慢。温度越高,反应速度越快,所以筋条固化度要高于蒙皮的固化度。

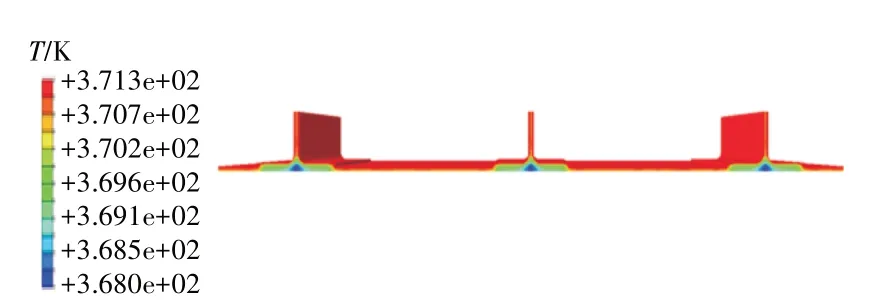

初始条件下的温度场如图4所示。从图中可见,T型筋条的交叉处温度要低于其周围温度,原因在于其凸缘部分温度低于模具温度,并且有腹板的部分厚度要大于单蒙皮部分的,温度传递的影响下该部分温度较低。

图4 初始条件下温度场分析结果

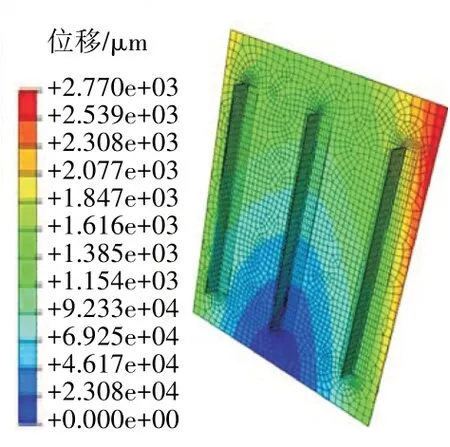

变形场如图5所示。在计算固化变形的过程中,沿纵向约束了自由度,因此导致沿纵向的位移不均匀。

图5 初始条件下位移场分析结果

通过分析,在初始工艺条件下,本模型的T型加筋壁板的最大固化变形为2.7 mm。

3.3 工艺参数对固化变形的影响

3.3.1 升温速率的影响

在初始条件下升温速率为3 K/min,改变升温速率会影响壁板的温度分布和固化度。升温速率为1~5 K/min时温度分布和固化度见表5。

表5 升温速率影响

从表中可见,升温速率越高,固化变形越大。升温速率越低,制件温度改变越慢,温度不均匀性越小,因此制件在固化收缩时也越均匀,自然变形越小。其原理与淬火方式相似。但升温速率低会导致加工时间更长和生产效率更低,同时设备的维护费用也提高。虽然较低的升温速率能够保证固化成型初期的均匀固化,一定程度有助于提高制件的最终固化度,但总体上升温速率对制件固化度的影响并不显著,最终固化度主要受保温温度和保温时间的影响。本文计算结果显示,当升温速率低于3 K/min,制件的最终固化度仅略有增大。

因此,升温速率满足制件精度要求即可,不必过分追求低速。

3.3.2 热压罐内压力的影响

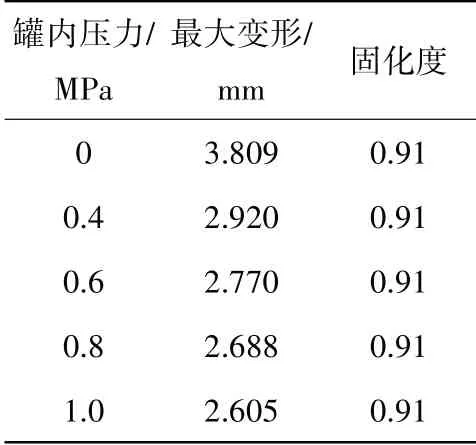

在初始工艺条件下,罐内压力为0.6 MPa,压力变化对变形和固化度的影响见表6。

表6 罐内压力影响

热压罐的压力参数对T型加筋壁板的成型质量具有重要影响。压力过低会导致成型后壁板存在较大固化变形和分层等内部缺陷。罐内压力越高,加筋壁板的固化变形就越小,但过高的罐内压力会在反复的使用过程中对热压罐造成很大的损耗。同时高压气体的制备(无论是提前备好还是用气泵现场加压)都会提高成本。此外,热压罐本身会因为罐内的高温高压气体成为爆炸危险源,过高的罐内压力会加剧这种风险。但最关键的是,从表中可见,气压从0升到0.6 MPa时最大变形减小了约1.1 mm,而从0.6 MPa升到1.0 MPa时变形却只减少了0.1 mm,该变形的减小与其所付出的代价不成比例。

3.3.3 保温温度与保温时间的影响

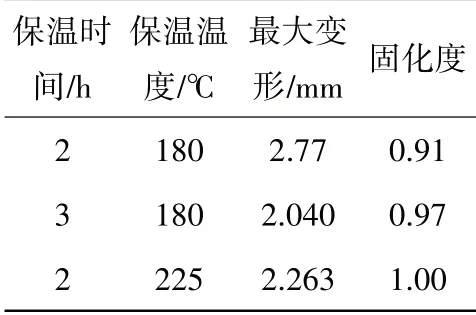

保温时间会影响壁板的固化度,并使壁板受热较为均匀;保温温度则会影响固化反应速率。在保温温度和保温时间能够保证树脂充分固化时,随着保温温度和时间的增加,树脂的固化收缩影响增大,导致固化变形增大,如果保温时间过短、保温温度过低,无法保证树脂充分固化,保温温度降低和保温时间减少也会导致固化变形明显增大。保温温度和保温时间改变的仿真结果见表7。

表7 保温温度与保温时间的影响

保温温度升高和保温时间延长会导致固化变形更大[15](试验件均为平板件)。在本例的仿真计算中,延长保温时间和提高保温温度均导致固化变形减小。本文研究表明,保温温度的升高(不改变升降温速率)和保温时间的延长均导致固化时间的延长。而本例存在筋条和蒙皮之间的三角区域,该区域的存在使得传热和固化与平板不同,固化变形的各部分之间存在着限制,从而使得固化变形相对有些减小。

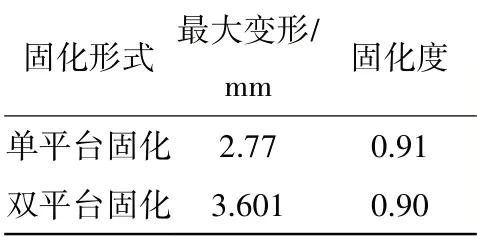

3.3.4 双平台固化的影响

在固化的工艺选择上,存在单平台固化、双平台固化和多平台固化等固化工艺。初始工艺条件选择的是单平台固化,现在选择双平台固化进行仿真,并采用相同的升温速率与保温时间,其温度、压力曲线如图6所示,仿真结果见表8。

表8 双平台固化影响

图6 双平台固化温度、压力曲线

通过分析,双平台固化的固化变形要大于单平台固化的,该结果也与已知文献的分析、试验结果相符[19]。然而,与变形增大一起显现的是固化度降低。虽然相比于单平台固化,固化度的降低几乎可以忽略不计,但这会给壁板的使用带来隐患。双平台固化的影响还需要进一步研究[19],因此针对本例(模型和材料),可以认为双平台固化的总体效果不如单平台固化的。

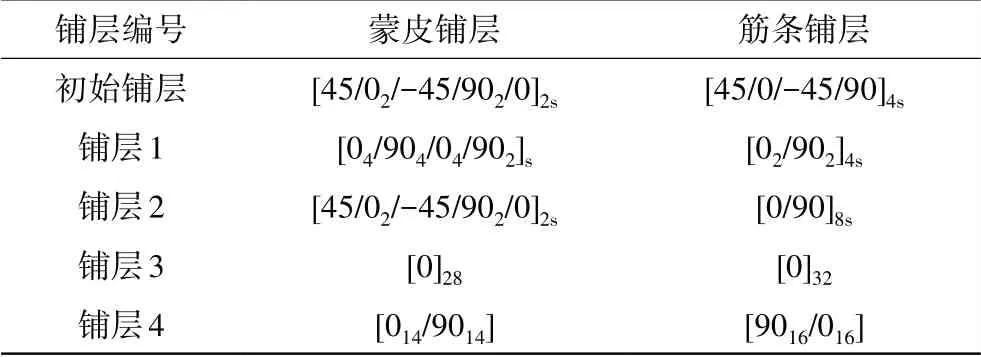

3.3.5 不同铺层信息的影响

不同的复合材料铺层会造成不同的固化变形结果,从最大变形数值到固化变形场的分布都会不一样。本文做了一些铺层信息改动,见表9,仿真结果见表10。

表9 不同的铺层信息

表10 不同铺层信息影响

从表中可见,改变铺层信息会在很大程度上影响壁板的固化变形。总的来说,铺层的一致性越高或者铺层越均匀,对称性越好,固化变形越小。

4 结论

(1)随着升温速率的升高,加筋壁板的固化变形增大,但升温速率满足制件精度要求即可。根据本文分析,升温速率取3 K/min即可。

(2)热压罐内压力越高,加筋壁板的固化变形就越小,但过高的压力不可取。根据本文分析,取0.4~0.6 MPa。

(3)延长保温时间和提高保温温度均导致固化变形减小。

(4)双平台固化的总体效果不如单平台固化的。

(5)铺层信息会极大影响固化变形。总的来说铺层的一致性越高或者铺层越均匀,对称性越好,固化变形越小。