航空发动机燃烧室参数化设计

2022-02-06贾文杰

贾文杰

(中国飞行试验研究院,西安 710089)

0 引言

目前,航空发动机燃烧室设计主要包括方案设计、初步设计、细节设计和试验验证[1]。其中,初步设计阶段主要采用经验和半经验方法[2-5],手工计算数目繁多的参数,工作效率低且容易出错;详细设计阶段主要采用计算流体力学(Computational Fluid Dynamics,CFD)方法对初步计算得到的几何结构进行流场分析和结构优化,在数值求解过程中需要无数次重复“修改几何模型-生成网格-设置边界条件-求解-后处理”过程[5]。随着计算机能力的提高,前处理环节(包括几何建模、网格生成和边界条件设置)占整个数值计算周期的时间比达到40%~80%[6],成为制约数值计算能力提高的关键。

针对传统燃烧室设计方法中存在的不足,国外航空发动机公司提出了参数化设计方法。该方法最先由Tangirala等[7]提出,用变量代替常量建立几何模型和分析计算结果,通过简单修改模型和网格中的某些参数值,建立和分析新的模型,同时保持其它参数不变。采用参数化数值仿真方法可以有效解决传统方法迭代计算次数多、人工介入多等问题,显著提高计算效率,节约时间成本和人工成本。

Dawes等[8]提出,在数值仿真技术求解精度逐渐提高的背景下,将CFD方法用于燃烧室设计的技术瓶颈已经不是求解器自身的模型选择和计算结果的精度与可靠性,而是在“几何建模-网格生成-求解”过程中所耗费的巨大的时间成本和人工成本,而采用参数化方法解决上述问题的最大难点在于几何建模到网格生成过程中的数据传递(Geometry Modeling And Grid Generation,GMGG);Tangirala等[7]分析了GE公司某环形燃烧室的掺混孔和冷却孔参数对燃烧室出口温度分布的影响,表明采用参数化方法在单次数值仿真周期中所需时间是传统方法的28%;Honeywell等[9-10]自主开发了燃烧室参数化设计工具(Advanced Combustion Tools,ACT),涵盖了燃烧室数值仿真的全部过程;Pegemanyfar等[11-12]也开发出一种知识工程(Knowledge Based Engineering,KBE)系统,可以实现从输入设计参数和性能指标到自动计算出几何模型和生成网格、求解和后处理的全部过程,真正实现了燃烧室的一体化设计,显著缩短了燃烧室设计周期,验证了参数化设计方法的有益效果。目前国外针对燃烧室的参数化数值仿真和一体化设计开展了大量研究[13-15],而中国相关研究较少,仍处于起步阶段。

本文针对中国在燃烧室参数化设计方面存在的不足,开发燃烧室一体化设计平台,并对其有效性进行验证。

1 参数化数值仿真的难点

航空发动机燃烧室的参数化主要包括参数化建模、参数化网格生成和参数化求解及后处理3部分。目前,实现参数化数值仿真的2大难点在于如何实现各部分的参数化以及各模块之间的数据传递。

1.1 变量的参数化

随着计算机辅助设计(Computer Aided Design,CAD)技术的发展,已经有很多成熟的软件用于几何建模和求解。在前处理环节,由于燃烧室存在旋流器、火焰筒开孔等复杂结构,需要软件具备强大的几何处理能力,包括燃烧室几何模型的建立、修复、计算域的提取以及高质量结构/非结构网格生成能力;在求解环节,需要求解器提供丰富的物理化学模型,具有灵活的适应性和较高的求解精度。除上述要求外,还需要各部分软件具备脚本运行的能力以实现整个参数化流程的自动进行。

参数化方法的另一关键在于控制参数的提取。燃烧室的几何模型一般由数百个草图点和曲线结合回转、拉伸、阵列和布尔等命令生成,结构复杂且参数众多,因此无法将所有的几何尺寸都标记为控制变量。解决上述问题的办法为:将几何模型脚本文件中的草图点坐标、曲线长度等参数由常量改为变量;用表达式将几何尺寸中不相互独立的量相互关联,以减少控制参数的数量;从表达式中筛选并标记出可能需要优化和反复修改的变量,作为最终可用的控制参数。在完成几何模型的参数化后,采用类似方法修改并标记出控制网格尺寸、边界条件和求解模型的变量。

1.2 数据传递

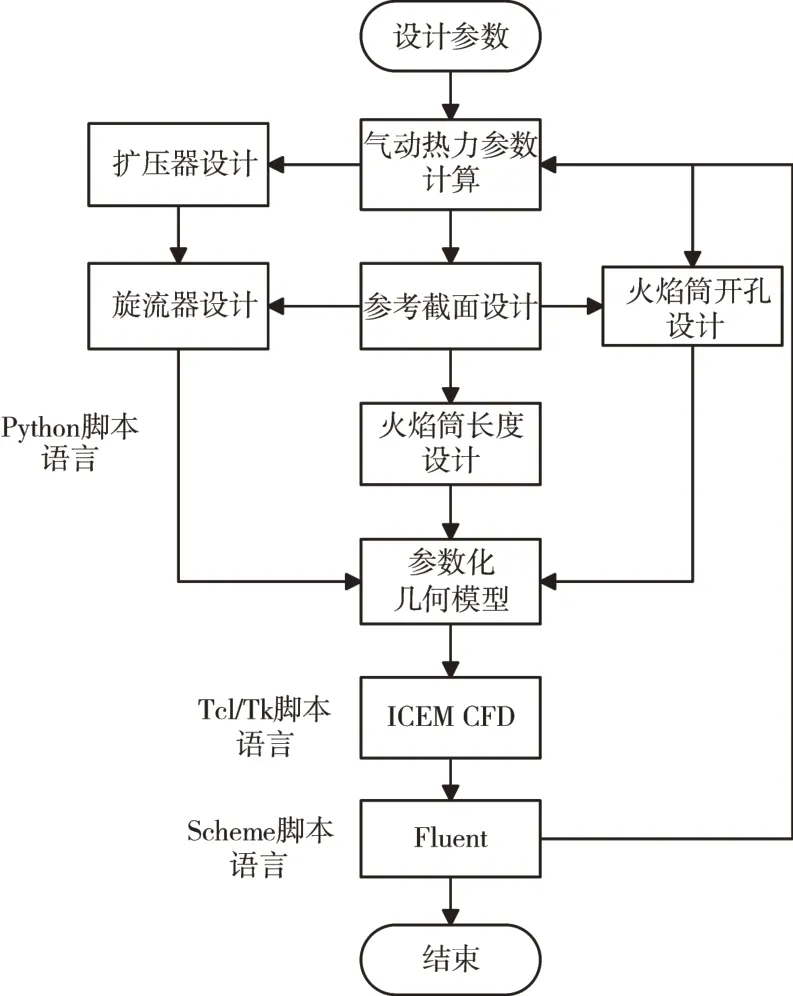

燃烧室数值仿真过程需要CAD软件、网格生成软件和求解及后处理软件协同进行,但不同软件的语言类型和语法规则不同,使得实现各软件之间的参数传递成为燃烧室参数化数值仿真的难点之一。为此,本文采用Python语言编写了燃烧室初步设计与参数化数值仿真软件,作为协同初步设计和详细设计的一体化设计框架。针对各模块生成了对应的GUI界面,通过回调函数将GUI界面上的对话框输入参数和脚本文件中提取出的控制变量相关联,在对话框中修改数据即可同步更新脚本语言中对应的控制参数。通过Python语言编写文件格式转换程序实现了Salome软件的Python脚本语言、ICEM CFD软件的Tcl/Tk语言以及Fluent的Scheme语言之间的相互调用,同时实现了软件的初步设计模块和参数化数值仿真模块之间的数据传递。

2 燃烧室参数化设计

2.1 燃烧室初步设计

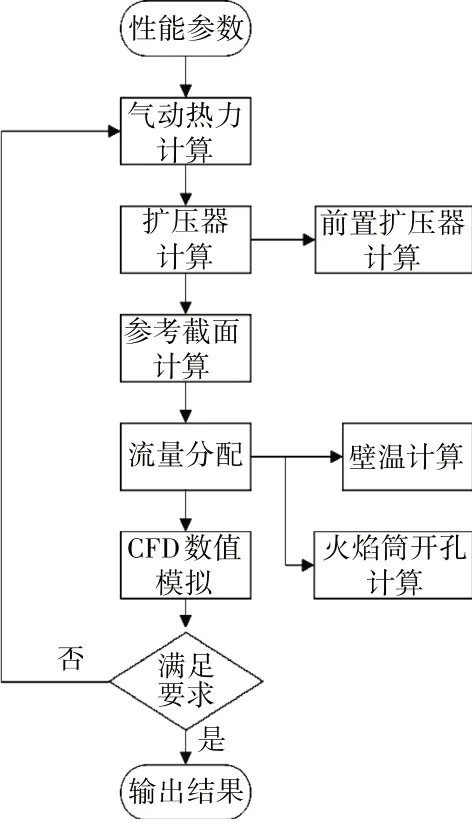

目前,航空发动机燃烧室初步设计主要通过经验公式和气动热力计算得到燃烧室的几何结构,在给定燃烧室的性能参数和进口条件后,确定燃烧室内各部分的压力损失、空气流量分配和火焰筒上各孔的流量系数,代入经验和半经验公式中计算得到燃烧室的几何参数,如扩压器尺寸、参考截面(机匣横截面最大处)尺寸、旋流器尺寸、主燃孔、掺混孔和冷却孔参数等。燃烧室初步设计流程如图1所示。

图1 燃烧室初步设计流程

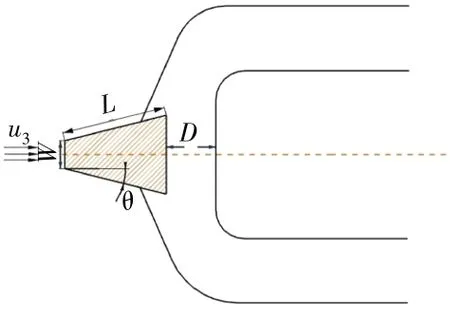

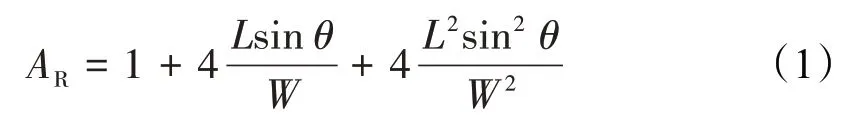

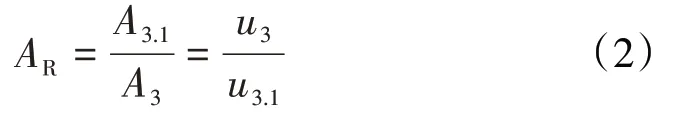

以目前燃烧室中常用的突扩型扩压器初步设计为例,其结构如图2所示。突扩型扩压器几何参数主要包括面积比AR、入口段直径W、前置扩压器长度L、扩张角θ和突扩段长度D。其中,突扩段长度D无法在设计阶段确定,需要在数值模拟阶段反复修正。

图2 突扩型扩压器结构

其中,面积比AR为

根据连续性方程可得面积比AR与前置扩压器进口速度u3及出口速度u3.1之间的关系

式中:A3.1和A3分别为前置扩压器出口段和入口段面积。

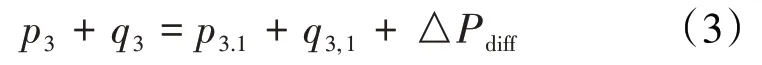

在扩压器设计过程中,当燃烧室进口空气流速u3确定时,便可以根据式(2)得到面积比AR。设前置扩压器的总压损失为△Pdiff,根据伯努利方程

式中:p3和q3为扩压器进口气流的静压和动压头;p3,1和q3,1为扩压器出口气流的静压和动压头。

扩压器的静压恢复系数Cp为

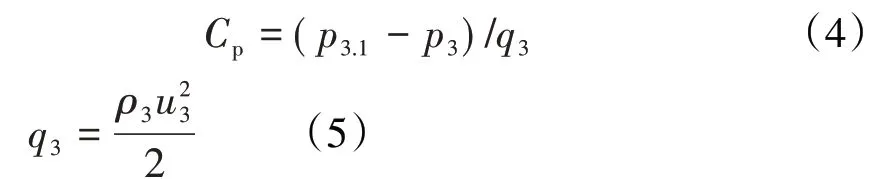

扩压器静压恢复系数如图3所示。曲线CP*表示在给定的无量纲参数N/R1下,静压恢复系数的最大值和AR之间的关系;曲线表示在给定的面积比下,静压恢复系数的最大值和无量纲参数N/R1之间的关系。其中,横坐标中在设计阶段,当AR确定后,便可以从图中得到最优的无量纲参数N/R1,代入式(1)中即可得到扩压器的几何参数。

图3 扩压器静压恢复系数

2.2 参数化几何建模

目前,中国在燃烧室参数化几何建模方面主要应用的商业软件为UG,但其生成的模型无法与网格生成软件相互关联,只能用于燃烧室几何拓扑结构不发生任何变化时的参数化数值仿真,局限性很大,因此本文选择开源软件Salome作为参数化前处理工具。

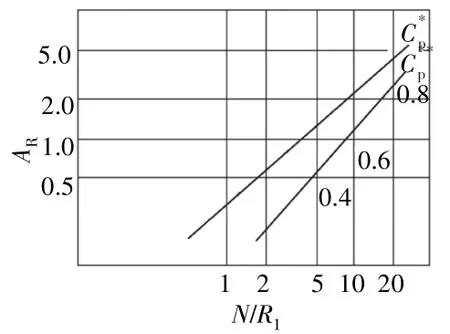

Salome软件具备通过Python脚本语言运行的能力,在建立几何模型时,首先采用交互式图形界面操作的方法生成对应几何模型的脚本文件,然后修改脚本文件并标记出特征参数,该方法相比根据Salome软件的语法规则手动编写几何模型可以显著缩短建模时间,这也是该软件优于其它CAD软件的特征之一。参数化建模流程如图4所示。

图4 参数化建模流程

第1步,在软件中采用交互式方法创建燃烧室的几何模型。为了避免燃烧室结构复杂造成约束过度的问题,采用模块化建模的方法,将燃烧室分为火焰筒、旋流器和机匣3个模块单独建模,分别录制各模块的脚本文件。燃烧室模块化建模流程如图5所示。采用这种方法还可以提高脚本文件的通用性,为各种常用结构的火焰筒和旋流器生成模板文件并保存在数据库中,排列组合后可以快速生成多个燃烧室模型。

图5 燃烧室模块化建模流程

第2步,将脚本文件中的几何尺寸参数化。脚本文件中包含数百个与燃烧室结构相关的参数,需要使用表达式和变量对燃烧室中的参数进行简化。例如,在生成,2级旋流器叶片草图时,用于确定某2级叶片尺寸和位置的4个草图点在原始脚本中表示为

pt_1=geompy.MakeVertex(2,4.5,0)

pt_2=geompy.MakeVertex(10,-4.5,0)

pt_3=geompy.MakeVertex(10,-3.5,0)

pt_4=geompy.MakeVertex(2,3.5,0)

可见在原始脚本文件中,叶片是由4个相互独立的草图点约束,需要通过手动计算才能得到叶片的长度、宽度和安装角等参数,不便于控制参数的修改,使用参数化方法将程序修改为

d_2=0.5

1_2=4

degree_2=-45

Ang_2=math.pi*(degree_2/180)

pt_blade_2_mid_point_2=geompy.MakeVertex(6,-d_2,0)

pt_blade_2_stg_2=geompy.MakeVertex(6+l_2,l_2*math.tan(Ang_2)-d_2,0)

pt_blade_2_stg_3=geompy.MakeVertex(6+l_2,l_2*math.tan(Ang_2)+d_2,0)

pt_blade_2_stg_4=geompy.MakeVertex(6-l_2,-1*l_2*math.tan(Ang_2)+d_2,0)

在上述语句中,2级旋流器叶片厚度D_2=2*d_2;2级旋流器叶片长度L_2=2*l_2;Ang_2和ang_2分别表示弧度制和角度制下的2级旋流器叶片安装角,通过给d_2和l_2赋不同的值,即可完成对旋流器叶片参数的修改,然后重新运行脚本文件即可生成新的模型,部分可以修改为变量的几何参数及其关联的表达式见表1。

表1 部分可以修改为变量的几何参数及其关联的表达式

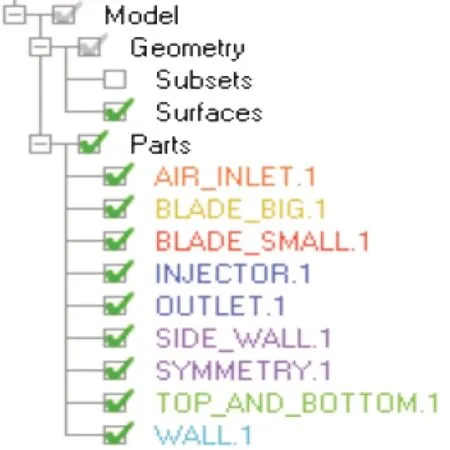

第3步,为生成的几何体划分边界并导出几何模型。本文主要通过Salome软件的“explode”命令和“group”命令为几何模型划分边界,“explode”命令的函数表述为geompy.SubShape AIIIDs(Shape,Type),用于将实体拆分为片体并编号分类;“group”命令的函数表达为geompy.CreateGroup(Shape Name,Shape Type[“FACE”]),用于将相同或不同性质的几何体组合为1个组,具体实现思路为:使用“explode”命令将燃烧室实体几何模型拆分为片体,然后使用“group”命令根据边界条件将片体整合为多个组,不同的组对应不同的边界,如:“air_inlet”、“symmetry”以及“pressure_outlet”等,最后将不同的组分别导出为.stl格式的几何文件,从Salome中导出的组以及在ICEM CFD中自动识别出的边界条件如图6、7所示。从图中可见,Salome中划分的组可以与ICEM CFD中的边界条件准确对应。

图6 从Salome中导出的组

图7 边界条件

2.3 参数化网格生成

本文使用商业软件ICEM CFD作为参数化网格生成工具。ICEM脚本文件即.rpl语言,用于记录网格生成过程中的完整操作信息,其生成网格的部分语言表示为

ic_geo_set_family_params TOP_AND_BOTTOM.1 prism 1 emax 6.0 ehgt 0.2 hrat 1.2 nlay 4 erat 0 ewid 0 emin 0.0 edev 0.0 prism_height_limit 0 law-1 split_wall 0 internal_wall 0

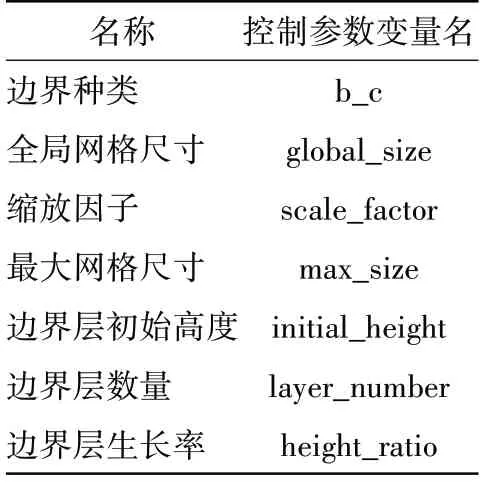

脚本中包含了边界选择(TOP_AND_BOTTOM)、边界层初始高度(ehgt 0.2)和边界层生长率(hrat 1.2)等网格生成过程中的全部内容。在网格生成过程中,提取可能需要多次修改的变量设置为自定义变量,并在设计平台中设置对应的输入框,ICEM CFD中可变的控制参数见表2。当需要修改网格参数时,可以通过主程序与脚本之间的数据接口在主程序用户界面上的对话框中修改,保存后运行脚本即可重新生成网格。

表2 ICEM CFD中可变的控制参数

2.4 参数化求解及后处理

本文中选择的参数化求解及后处理工具为商业软 件Fluent。Fluent可 以使用Scheme语言编写的日志文件来自动执行运算,非常适用于执行一系列具有相似参数和边界条件的模型计算。只需要手动设置某一工况的参数,在执行其余相似工况的燃烧室数值计算时,重新运行日志文件即可重复所有与求解器设置相关的操作。

除了执行运算,Fluent还具备强大的后处理功能,可以方便快捷地显示流场区域,创建等值线云图、矢量图、动画和视频等。在完成计算后,录制显示计算结果和流场分析的日志文件,然后重新运行即可显示并输出计算结果。

3 一体化设计平台

航空发动机燃烧室参数化设计平台主要用于燃烧室几何结构的初步设计,并结合参数化数值仿真对零维计算得到的几何结构进行详细优化设计,最终输出可以用于试验研究的燃烧室几何结构。

3.1 软件功能

根据燃烧室设计流程与要求,本软件平台可以实现的主要功能为:

(1)输入燃烧室性能参数与进口条件,得到燃烧室部分气动参数;

(2)燃烧室几何结构设计。包括扩压器、参考截面、旋流器和火焰筒开孔等设计;

(3)参数化数值仿真过程中几何参数和网格参数的修改、软件和程序的后台运行和调用,计算结果的显示;

(4)不同格式文件的数据传递、调用和保存。

3.2 软件界面设计

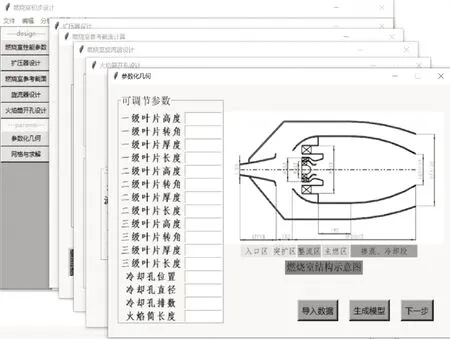

燃烧室参数化设计平台采用Python语言的Tkinter模块定制生成。燃烧室一体化设计平台界面(如图8所示)主要由位于顶部的菜单栏、左侧的导航窗口与中间的计算窗口3部分组成。

图8 燃烧室一体化设计平台界面

导航窗口主要分为燃烧室初步设计和参数化数值仿真2个模块,各部分均按照设计流程的顺序依次排布。为了便于使用、修改和维护,按模块化编程的思路进行软件GUI设计,将计算窗口分为性能参数计算、扩压器设计、燃烧室参考截面设计、旋流器设计、火焰筒开孔设计、参数化几何以及参数化网格与求解几部分,在使用时分别按顺序点击左侧导航栏,就会弹出对应的设计窗口,输入对应的参数后,点击“计算”按钮得到对应的输出参数,然后点击“保存”按钮将数据保存至EXCEl文件中。

3.3 不同模块间的数据传递

燃烧室初步设计与参数化数值仿真方法的主要难点之一在于不同模块之间的数据传递,数据传递流程如图9所示。在实际的燃烧室设计过程中,需要各模块和函数之间相互调用。例如,在燃烧室初步设计环节中,火焰筒开孔设计和旋流器设计均与参考截面参数相关,因此需要在程序中实现各设计模块的参数传递。

图9 数据传递流程

在程序设计过程中,使用global语句将函数中的局部变量放入全局作用域,然后使用import语句将包含全局变量的程序模块导入程序中,导入模块和全局变量的部分语句如下:

from parametric_1 import p1,p3,p4,q3#从parametric_1模块导入全局变量

def calculate_3():#计算燃烧室参考截面的函数

global s1#将流阻系数定义为全局变量

s1=float(obstacle.get())

s2=float(refdiam.get())

s3=float(ang.get())

s4=float(arate.get())

global s5#Aref面积,将其定义为全局变量

s5=math.sqrt(287.04/2*(p1*math.sqrt(p4)/p3)**2*s1*(q3**-1))*1000000 global s6 # AL面积

4 软件有效性验证

在完成软件设计后,需要对软件的有效性进行验证。燃烧室扇段主要性能参数见表3。

表3 燃烧室扇段主要性能参数

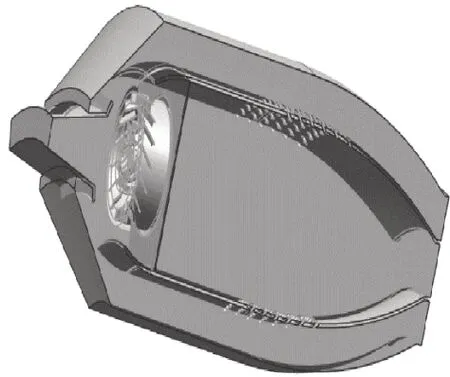

本文设计的燃烧室为带3级直叶片轴向旋流器的环形燃烧室,无主燃孔和掺混孔,除冷却气体外的其余气体全部从头部进入。取燃烧室的1/12进行研究,燃烧室和旋流器的几何结构分别如图10、11所示。

图10 燃烧室几何结构

图11 旋流器几何结构(剖视)

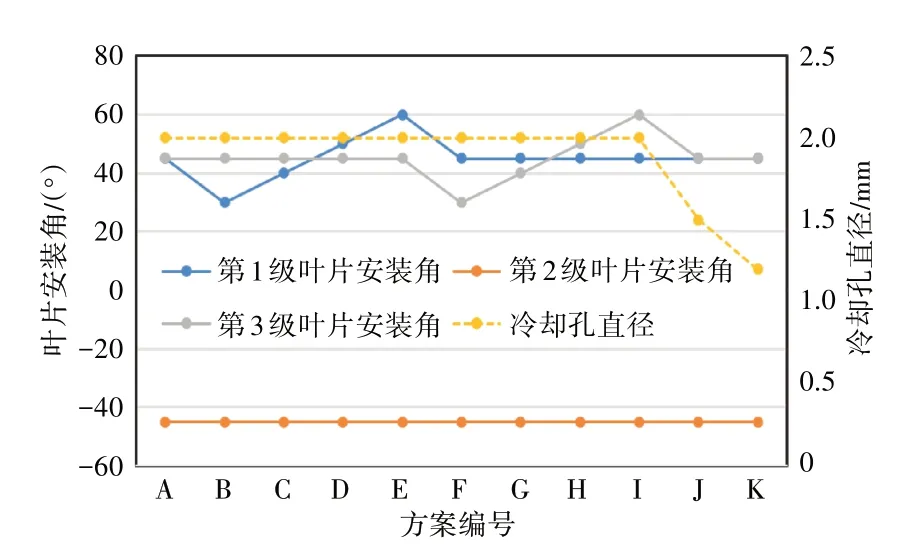

为了验证软件的有效性,在计算得到燃烧室的几何模型后,分别探究了第1级旋流器叶片安装角、第3级旋流器叶片安装角和冷却孔直径对燃烧室出口温度分布系数(Overall Temperature Distribution Factor,OTDF)的影响,数值计算方案划分如图12所示。计算采用基于压力的求解器,湍流模型为RealizableK-ε 2方程模型,燃料为航空煤油(C12H23)。燃烧模型为非预混燃烧中的混合分数/PDF模型,使用DPM模型模拟燃油喷射,粒径分布服从R-R分布,使用质量流量入口和压力出口边界条件。经过网格无关性验证,所有计算方案的网格数量均大于495万。

图12 数值计算方案划分

4.1 第1级叶片安装角对燃烧室出口参数的影响

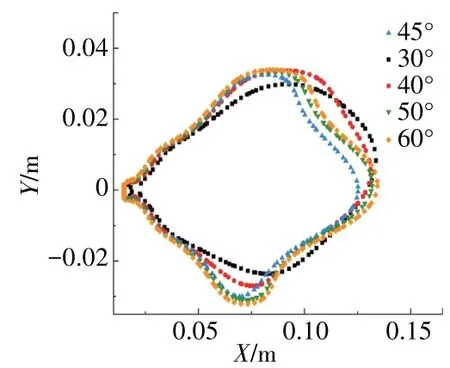

不同第1级叶片安装角方案的回流区轮廓如图13所示。虽然根据理论计算,叶片安装角为30°时第1级旋流器的旋流数为0.495,不满足常规发动机燃烧室设计中要求各级旋流器旋流数≥0.6[5]的条件,在5种方案下都形成了稳定的回流区。文献[16]分别研究了在冷态和热态环境中,内级旋流器旋流数为0.5、外级旋流器旋流数分别为±0.56时,旋流器出口流场的流动特性,发现在2级旋流器反向时,在冷态和热态中均出现了回流区,与本文中的计算结果相符,说明单级旋流器和多级旋流器的流动特征不同,旋流数不是判断燃烧室中能否形成回流区的充要条件。因此在设计时,不仅需要考虑旋流数和进口气流Re的影响,还需要考虑各级旋流器之间的相互作用,文献[16]也印证了这一结论。

图13 不同第1级叶片安装角方案的回流区轮廓

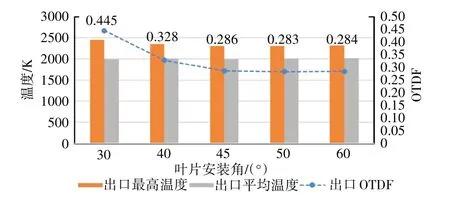

不同第1级叶片安装角方案下燃烧室出口参数如图14所示。从图中可见,保持第3级旋流器叶片安装角为45°,冷却孔直径为2 mm不变,在第1级旋流器叶片安装角为30°时,回流区轴向尺寸较大,使得燃烧不充分,在燃烧室出口产生局部高温区(超过2400 K),造成温度分布不均匀;当第1级旋流器叶片安装角为60°时,回流区更靠近火焰筒入口,高温区远离燃烧室出口,导致出口平均温度过低,OTDF较大。结合出口温度分布要求,本文中第1级旋流器叶片安装角最佳取值范围为45°~50°。

图14 不同第1级叶片安装角方案下燃烧室出口参数

4.2 第3级叶片安装角对燃烧室出口参数的影响

上述计算中得到的出口OTDF最小值为0.264,超过设计要求,需要对燃烧室几何结构继续优化,不同第3级叶片安装角方案中燃烧室出口参数如图15所示。

图15 不同第3级叶片安装角方案中燃烧室出口参数

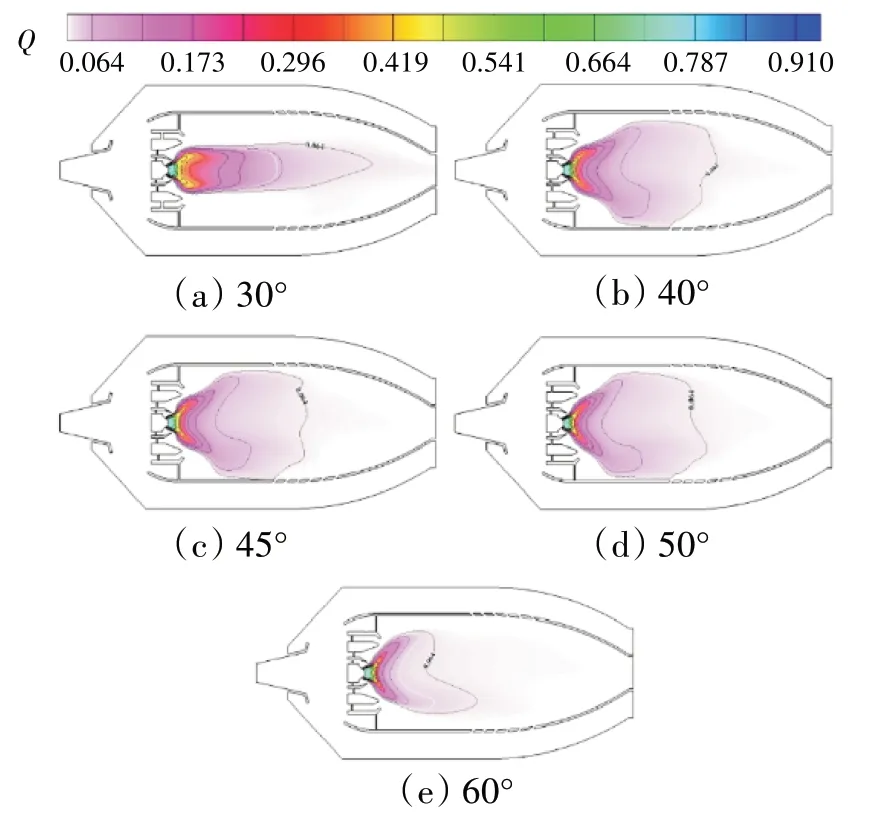

从图中可见,当第3级旋流器叶片安装角为45°~60°时,燃烧室出口OTDF基本保持不变。不同方案中火焰筒内燃油质量Q分数分布如图16所示。从图中可见,随着第3级叶片安装角的增大,燃油质量分数沿径向扩张角增大,沿轴向贯穿距离减小,雾化性能增强,燃油分布更加合理;当叶片安装角为45°~50°时,燃油得到充分雾化扩散,且未打到火焰筒壁面上,燃油分布最为合理。因此本方案中第3级旋流器叶片安装角的最佳范围为45°~50°。

图16 不同方案中火焰筒内燃油质量分数分布

4.3 冷却孔径对燃烧室出口参数的影响

在优化旋流器结构过程中,为了限制网格数量,选择冷却孔直径为2 mm,大于常规燃烧室的气膜冷却孔直径,导致最终计算得到的出口OTDF的最小值为0.264,不满足燃烧室设计需求。为了进一步优化燃烧室结构,同时测试软件对于冷却孔的参数化能力,分析了冷却孔直径对燃烧室出口温度的影响。在冷却孔直径分别为2.0、1.5和1.2 mm时,燃烧室出口参数如图17所示。从图中可见,随着冷却孔直径减小,燃烧室OTDF接近设计要求,这是由于随着冷却孔直径减小,数量增加,冷却效果增强且与主流掺混较为充分,使得燃油燃烧更加充分,出口温度分布得到显著优化。

图17 不同冷却孔直径时燃烧室出口参数

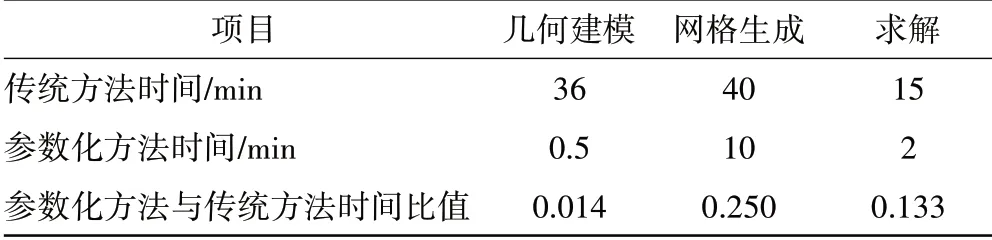

在验证软件有效性过程中,对比统计了传统方法和参数化方法在数值求解过程中消耗的时间,见表4(表中为多次计算方案中消耗时间的均值)。从表中可见,采用参数化方法可以显著缩短数值计算周期,验证了本文提出的参数化方法的有益效果。

表4 传统方法和参数化方法的时间对比

5 结论

(1)提出一种参数化燃烧室设计平台,通过将燃烧室初步设计过程需要多次修改的参数改为变量并提取出来,使用Python编程实现了从几何建模、网格生成到求解和后处理环节的完全自动化,建立了燃烧室的一体化设计平台;

(2)通过该平台设计了一种带直叶片3级旋流器的燃烧室几何模型,并使用参数化数值仿真方法对其几何结构进行优化,经过优化后的燃烧室出口OTDF降为0.235,接近设计要求值0.2;

(3)通过计算分析,使用参数化数值仿真方法能够将建模时间缩短为原来的1.4%,网格生成时间缩短为原来的25%,求解时间缩短为原来的13.3%,验证了本文中提出的参数化数值仿真方法的有益效果和一体化设计平台的可靠性。