橡胶-水泥稳定碎石基层温缩性能研究

2022-02-04乔建刚张雪徐阳杨祥范宇格

乔建刚,张雪,徐阳,杨祥,范宇格

(1.河北工业大学 土木与交通学院,天津 300401;2.天津市交通工程绿色材料技术工程中心,天津 300401;3.河北雄安荣乌高速公路有限公司,河北 保定 071700)

废旧橡胶是严重损害自然环境和影响人类健康的废弃物之一,为对其进行无公害资源化利用,许多学者将其应用到道路工程领域[1-5]。付建等发现[6-10],在普通混凝土中加入橡胶,其韧性、变形和疲劳等性能显著提高。蔡斌等制备出了超高掺量的胶粉改性沥青[11]。龚亦凡等研究表明[12-14],掺入橡胶可以明显改善砂浆的收缩性和耐久性,提高饱和砂土的抗液化能力。可见,大多学者主要将废旧橡胶用于沥青改性、水泥砂浆及混凝土收缩耐久等方面,鲜有研究将其用于水泥稳定碎石基层中,改善由基层温度收缩引起的路面反射裂缝。因此,对橡胶-水泥稳定碎石基层温缩性能展开研究非常必要。

1 实验部分

1.1 材料与仪器

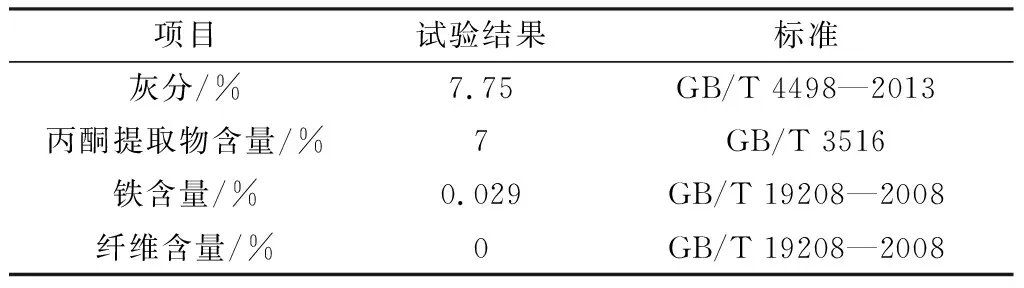

42.5普通硅酸盐水泥;石灰岩集料,其技术指标均满足《公路工程集料试验规程》(JTG/E 42—2005)要求;橡胶粒性能参数见表1。

表1 橡胶颗粒基本性能参数Table 1 Basic performance parameters of rubber particles

YDT-Ⅱ型多功能电动击实仪;YZM-IID型多功能路面材料强度试验机;BPHJ-120B高低温交变试验箱。

1.2 级配设计

根据《公路路面基层施工技术细则》(JTG/TF 20—2015)要求,并结合工程实际,确定水泥稳定碎石级配,见表2。

表2 水泥稳定碎石的集料级配设计结果Table 2 Aggregate gradation design results of cement stabilized macadam

1.3 试验方法

根据表2确定的水泥稳定碎石级配,采用等粒径替换的方式将橡胶掺到水泥稳定碎石基层混合料中,选取橡胶粉的3种目数,分别是20,40,60目,3个质量掺量(胶粉质量与集料总质量的比值)0.25%,0.5%,0.75%,胶粉在替代集料过程中,保持各粒径集料质量通过百分率不变,从而保证集料级配不变。为避免水泥质量分数对试验结果的影响,统一选取水泥质量分数为5.5%。

1.3.1 击实试验 按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)(以下简称《规程》)中的无机结合料稳定材料击实试验丙法,确定不同橡胶掺量下水泥稳定碎石的最佳含水率和最大干密度。

1.3.2 抗压强度试验 按照《规程》进行无侧限抗压强度试验,将在标准养生室[温度(20±2) ℃,湿度不小于95%]养生7,14,28 d的含不同橡胶颗粒的水泥稳定碎石圆柱体试件[150 mm(高度)×150 mm(直径)],按加载速率为1 mm/min进行抗压强度试验。

1.3.3 温缩试验 按照《规程》进行温缩试验,试件大小为400 mm(长)×100 mm(宽)×100 mm(高),温度设置区间为60~-30 ℃,共设置6个温度级别,每个级别温度差为15 ℃,降温速率为0.5 ℃/min, 温度降至相应级别后保温时间为3 h,测定相应的收缩量。

2 结果与讨论

2.1 橡胶掺量对含水率与干密度的影响

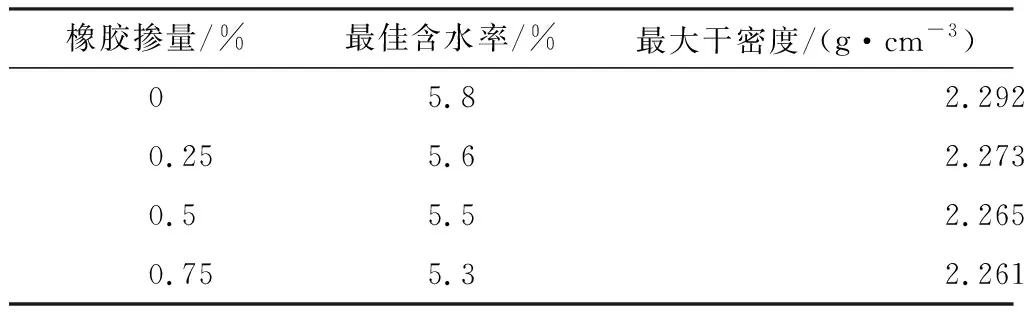

不同橡胶掺量所对应的最佳含水率与最大干密度,见表3。

表3 击实试验结果Table 3 Results of compaction test

为揭示水泥稳定碎石最佳含水率与橡胶掺量的关系,采用Origin软件对表3中不同橡胶掺量下的水泥稳定碎石最佳含水率试验结果进行拟合,拟合结果如式(1)和图1。

y=5.79-0.64xR2=0.98

(1)

式中y——最佳含水率,%;

x——橡胶掺量,%。

R——相关系数。

由图1可知,随橡胶掺量增加,水泥稳定碎石最佳含水率呈线性下降趋势。这主要是由于橡胶为软弹性憎水性材料,随橡胶掺量越大,水泥稳定碎石混合料整体对于水量的需求逐渐减少,导致了混合料最佳含水率的降低。

图1 不同橡胶掺量下的最佳含水率变化规律Fig.1 The optimum moisture content changes with different rubber content

将表3中不同橡胶掺量下水泥稳定碎石的最大干密度试验结果进行拟合,拟合结果如式(2)和图2。

y=2.291 65-0.082 1x+0.06x2R2=0.99

(2)

式中y——最大干密度,g/cm3;

x——橡胶掺量,%。

图2 不同橡胶掺量下的最大干密度变化规律Fig.2 The variation law of maximum dry density under different rubber content

由图2可知,随橡胶掺量增加,水泥稳定碎石最大干密度呈二次函数曲线下降趋势。相较于普通水泥稳定碎石,掺量为0.75%时橡胶-水泥稳定碎石的最大干密度由2.292 g/cm3降低至2.261 g/cm3,降低了0.031 g/cm3,降低率约为1.35%,可见掺入橡胶对最大干密度值造成了轻微下降。

2.2 橡胶粒径和掺量对水泥稳定碎石基层抗压强 度的影响

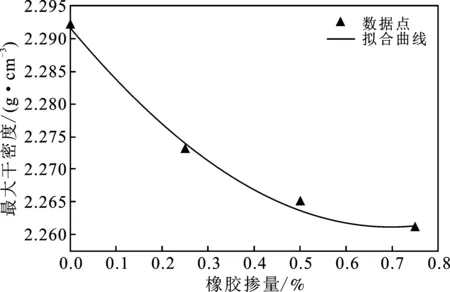

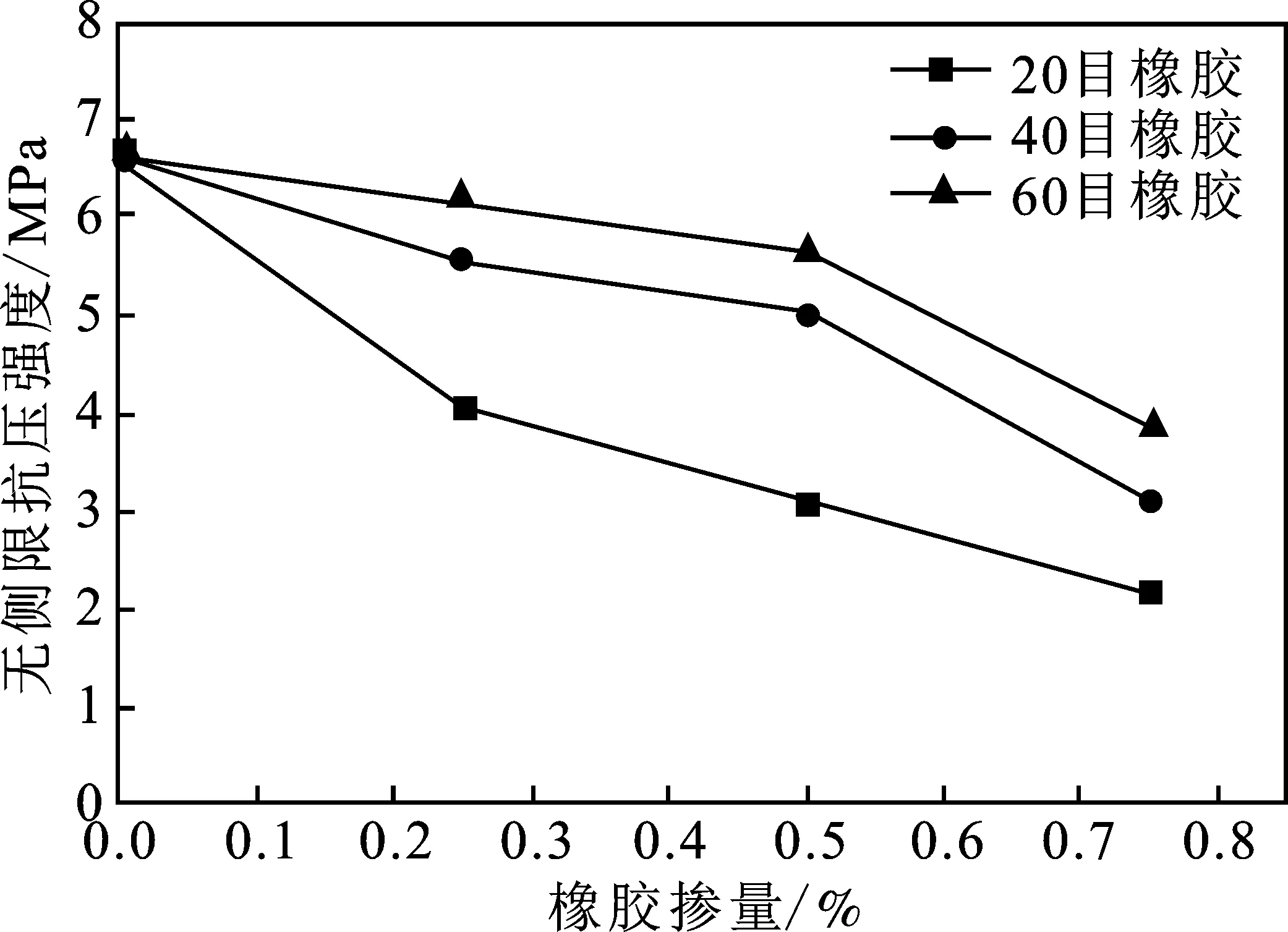

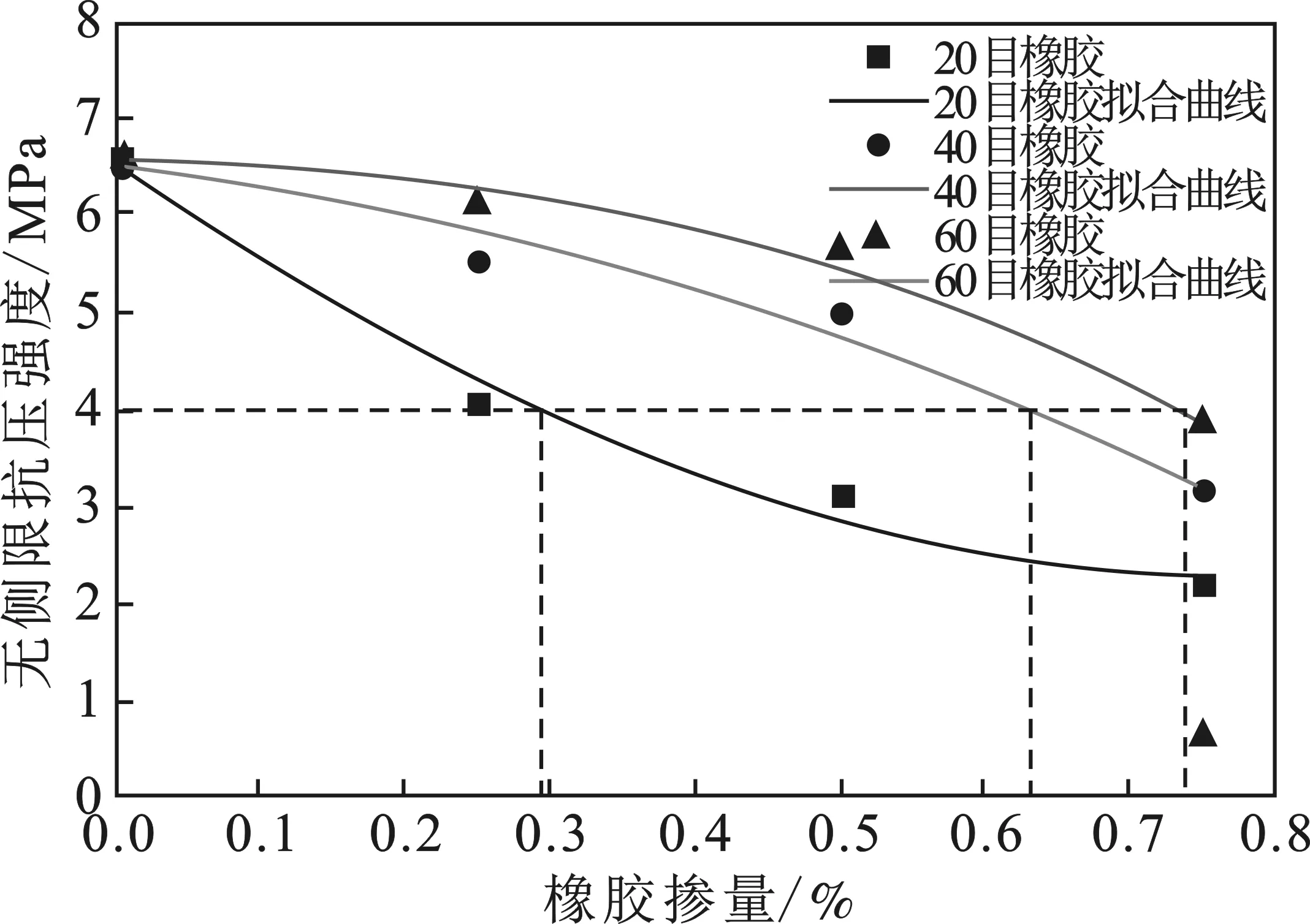

不同橡胶粒径和掺量对水泥稳定碎石基层混合料7 d无侧限抗压强度的影响见图3。

由图3可知,与普通水泥稳定碎石基层相比,掺入橡胶降低了水泥稳定碎石基层的7 d抗压强度,且掺量越大、粒径越小,其降低幅度越大。40目和60目橡胶抗压强度在0.5%掺量之前下降趋势均匀缓慢,在0.5%掺量之后急速下降,表明抗压强度在某一橡胶掺量阈值之前均匀缓慢降低,超过此阈值后会对抗压强度有较大的负面影响,也表明了在水泥稳定碎石基层混合料中橡胶掺量不宜过大。20目橡胶在0.25%掺量之前急剧下降,在0.25%之后按照一定速度均匀下降。由于20目橡胶已属于橡胶颗粒,不属于胶粉范畴,较大粒径的橡胶颗粒由于其憎水性和表面凹凸不平原因,与亲水性的水泥粘结界面薄弱,粘结力较小,橡胶颗粒与集料的变形差异大,在承受荷载时容易影响水泥稳定碎石基层混合料的整体性和受力均匀性,因此在较低掺量时就对无侧限抗压强度形成了较大的负面影响。

图3 7 d无侧限抗压强度Fig.3 7 d Unconfined compressive strength

将不同橡胶粒径和掺量下7 d无侧限抗压强度的变化规律进行拟合,拟合结果见表4和图4。

表4 抗压强度与橡胶掺量关系模型Table 4 Model of relationship between compressive strength and rubber content

图4 不同橡胶粒径下7 d无侧限抗压强度 随掺量变化规律Fig.4 Variation of 7 d unconfined compressive strength with mixing amount under different rubber particle sizes

水泥稳定碎石基层作为承重层需承受和传递荷载,起到“承上启下”的作用。根据《公路沥青路面设计规范》(JTG/D 50—2017)要求,基层在重交通条件下,7 d龄期无侧限抗压强度应不低于4 MPa,由表4和图4可知,在水泥稳定碎石基层混合料中,20目橡胶掺量不宜超过0.292%,40目橡胶掺量不宜超过0.631%,60目橡胶掺量不宜超过0.736%。

不同橡胶粒径和掺量对水泥稳定碎石基层混合料14 d和28 d抗压强度的影响见图5。

图5 14 d和28 d抗压强度Fig.5 14 d And 28 d compressive strength

由图5可知,相较于普通水泥稳定碎石基层,橡胶的掺入降低了水泥稳定碎石基层的14 d和28 d抗压强度,掺量越大,降低幅度越大。同一橡胶掺量下,橡胶粒径越大,对于抗压强度的降低幅度就越大。总体来看,其14 d和28 d抗压强度随橡胶掺量变化趋势与7 d抗压强度基本一致。

2.3 不同橡胶粒径和掺量对水泥稳定碎石基层温 缩性能的影响

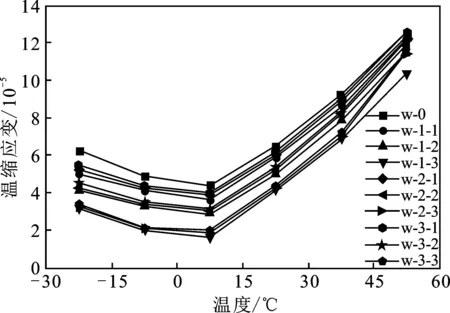

不同橡胶粒径和掺量下水泥稳定碎石基层温缩应变与温度的关系,以0 ℃为界限,绘制水稳基层温缩应变随温度变化的规律,见图6,其中不同试验编号所对应的橡胶粒径与掺量见表5。

图6 不同橡胶粒径和掺量下 温缩应变与温度的关系Fig.6 Relationship between temperature shrinkage strain and temperature under different rubber particle size and dosage

表5 不同试验编号对应橡胶粒径与掺量Table 5 Different test numbers correspond to rubber particle size and dosage

由图6可知,橡胶的掺入降低了水泥稳定碎石基层的温缩应变,且橡胶掺量越高、粒径越大,温缩应变降低幅度越大。不同橡胶粒径和掺量下水泥稳定碎石基层温缩应变随温度的变化基本一致,在0~60 ℃温度区间内,随温度降低,温缩应变逐渐减小。在-30~0 ℃温度区间内,随温度降低,温缩应变呈微升趋势。由此可见,水泥稳定碎石基层在高温区段变形量较大,在一定温度区间内,其变形量随温度降低而减小。

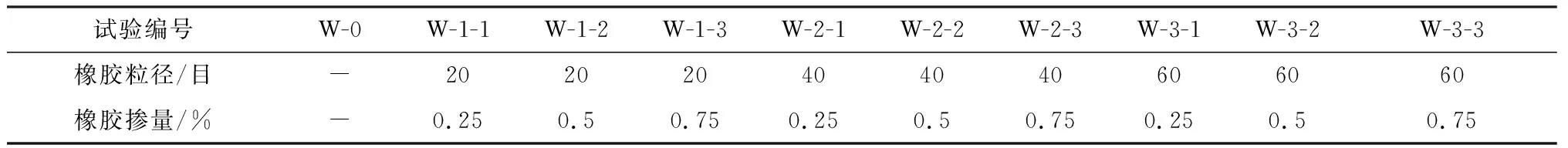

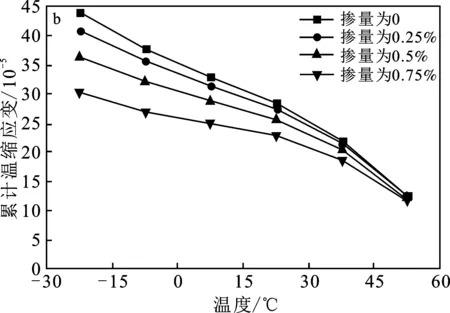

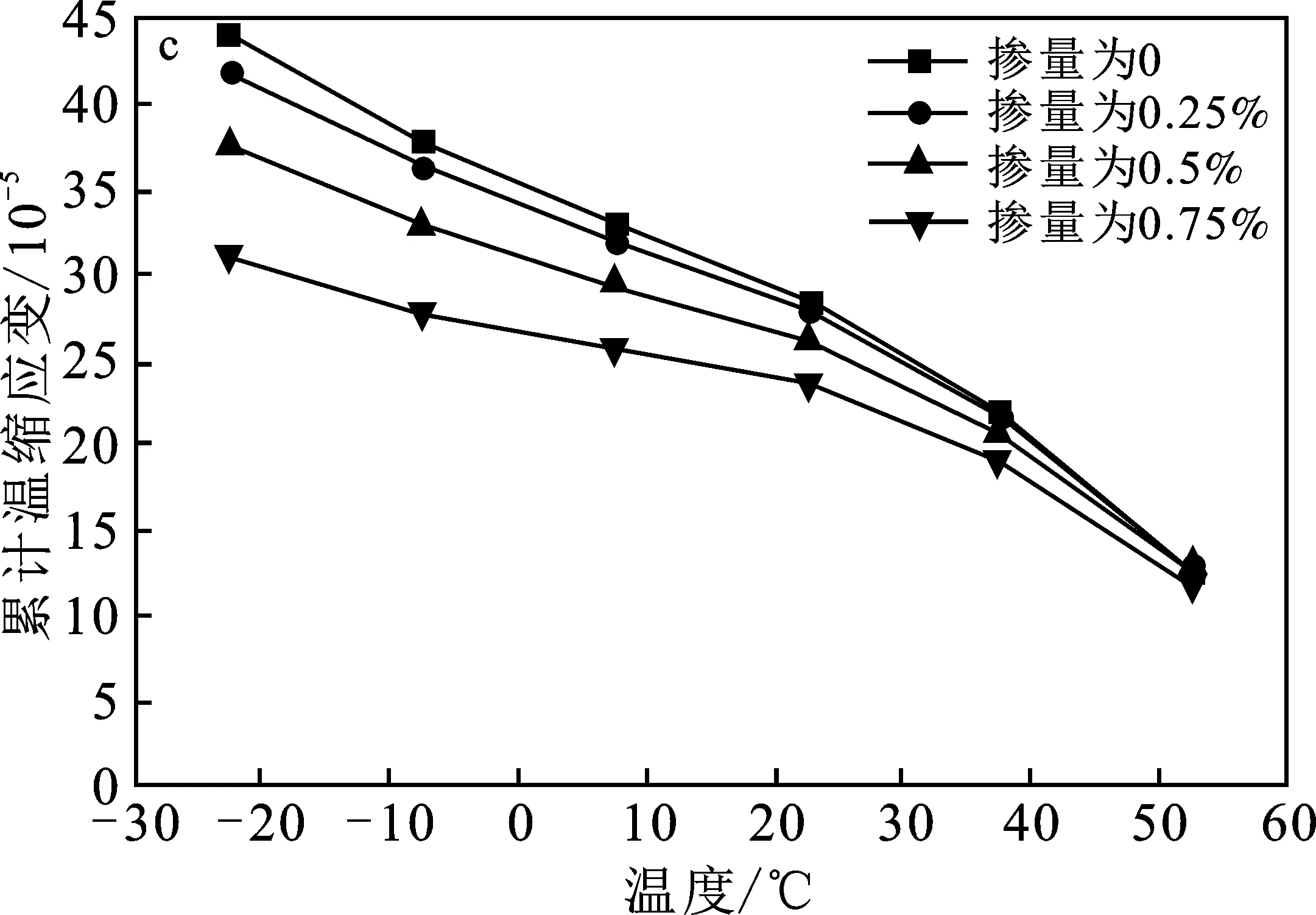

根据温缩应变得到20目,40目和60目橡胶不同掺量下水泥稳定碎石基层累计温缩应变与温度的关系,见图7。

a.20目橡胶

b.40目橡胶

c.60目橡胶 图7 不同橡胶掺量下累计温缩应变与温度的关系Fig.7 The relationship between accumulated temperature shrinkage strain and temperature under different rubber content

由图7可知,不同橡胶粒径、掺量下水泥稳定碎石基层累计温缩应变随温度降低逐渐增大,从60 ℃降至30 ℃时,其累计温缩应变增长较快,低于30 ℃时,其累计温缩应变增长速度变缓。温度条件相同时,掺加橡胶降低了水泥稳定碎石基层的温缩应变,且橡胶粒径越大、掺量越高,温缩应变越小,可见相较于小粒径的橡胶颗粒,大粒径橡胶颗粒的温缩性能更好。以20目橡胶为例,掺量为0.25%,0.5%,0.75%时,其累计温缩应变数值分别为80.5,75.625,69.125,相比普通水泥稳定碎石基层,其累计温缩应变分别降低了5%,10.8%,18.4%,表明掺入橡胶可以降低水泥稳定碎石基层的温缩应变,有利于改善基层抗裂性能。

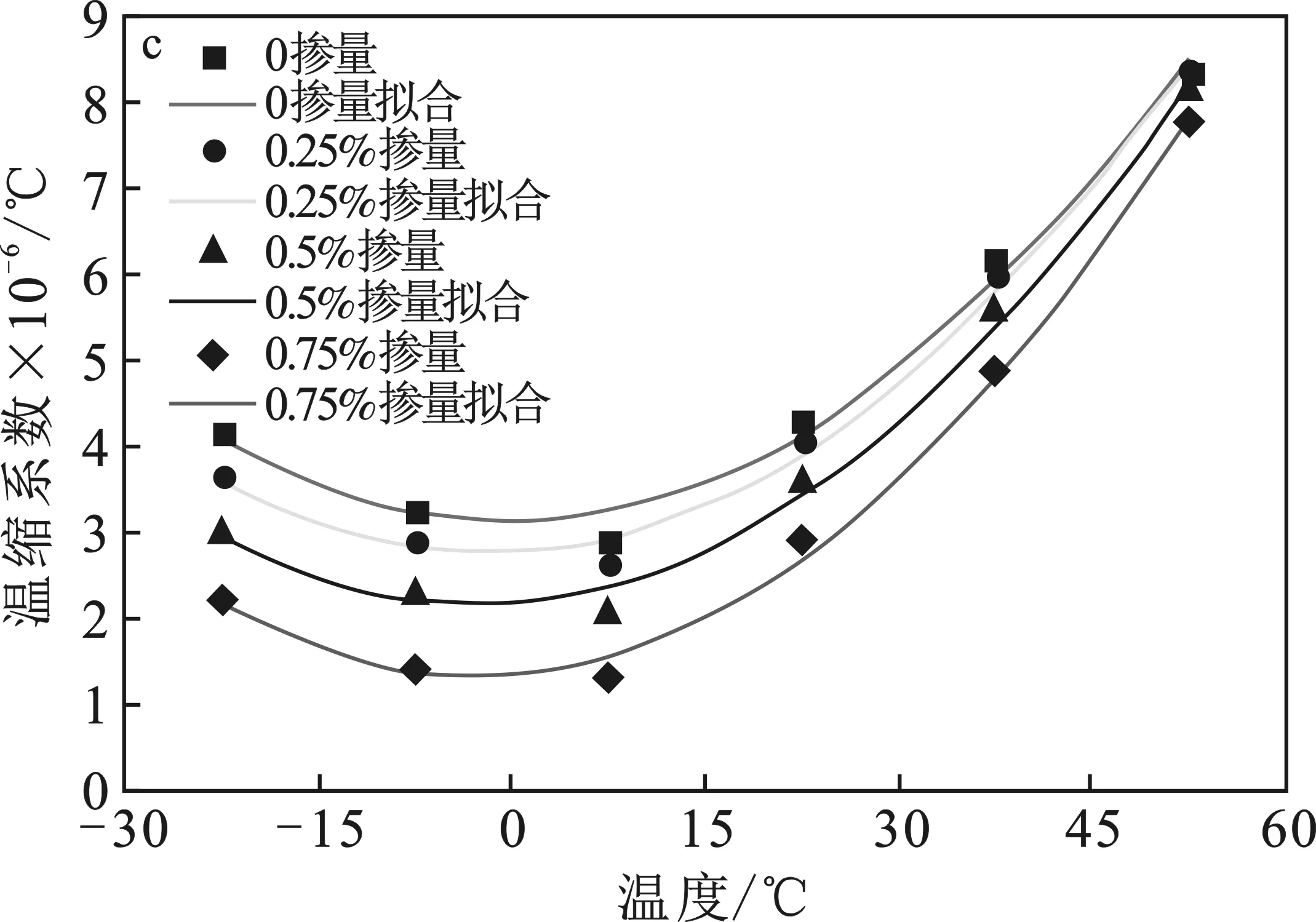

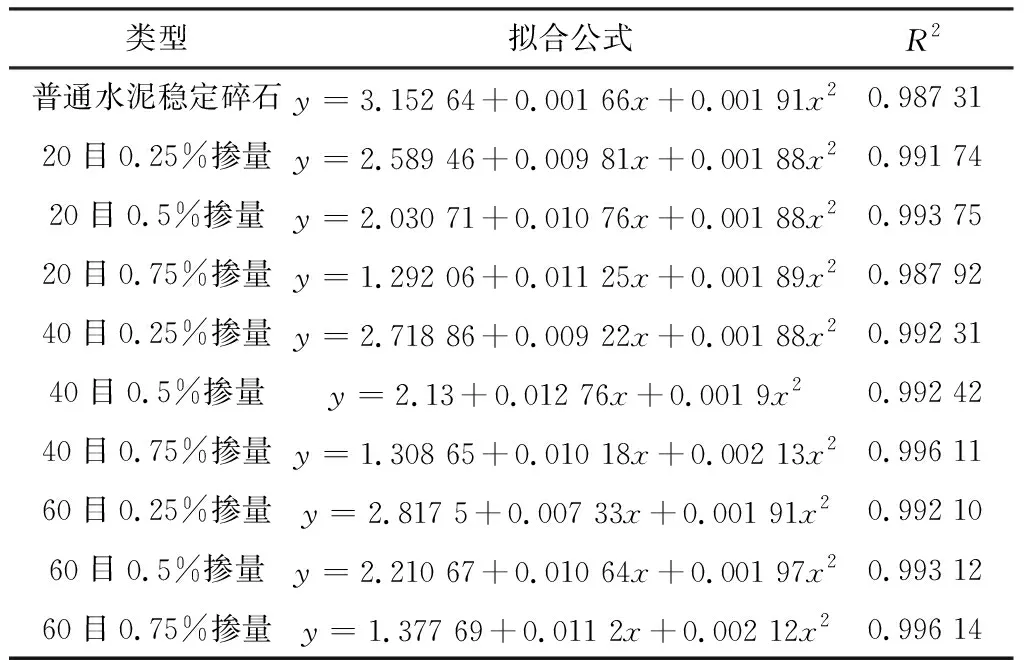

将橡胶-水泥稳定碎石基层温缩系数与温度的关系进行拟合,拟合结果见图8。

a.20目橡胶不同掺量温缩系数与温度的关系

b.40目橡胶不同掺量温缩系数与温度的关系

c.60目橡胶不同掺量温缩系数与温度的关系 图8 温缩系数与温度的关系Fig.8 The relation between temperature shrinkage coefficient and temperature

由图8可知,与普通水泥稳定碎石基层相比,掺入橡胶降低了水泥稳定碎石基层的温缩系数,且掺量越多,降低幅度越大。不同掺量橡胶-水泥稳定碎石基层温缩系数随温度变化趋势基本一致。随着温度降低,水泥稳定碎石基层温缩系数先降低后上升,呈现二次函数变化趋势。同一掺量下,橡胶粒径越大,温缩系数越低,以0.5%掺量橡胶为例,20目,40目,60目橡胶水泥稳定碎石基层温缩系数分别为3.847×10-6,4×10-6,4.111×10-6/℃。

不同橡胶粒径和掺量下水泥稳定碎石基层温缩系数随温度变化的关系模型见表6。

表6 不同橡胶粒径和掺量下 温缩系数与温度关系模型Table 6 Relationship between temperature shrinkage coefficient and temperature under different rubber particle size and dosage

由表6可知,拟合结果满足一元二次方程,可得水泥稳定碎石基层温缩系数与温度的关系模型(见式3)。

y=a+bx+cx2(-30≤x≤60)

(3)

式中y——温缩系数,10-6/℃;

x——温度(-30≤x≤60),℃;

a、b、c——常数。

通过水泥稳定碎石基层温缩系数与温度的关系模型,可描述温缩系数随温度的变化趋势,为后续研究提供参考。

3 结论

(1)通过击实试验得到了不同橡胶掺量下的水泥稳定碎石的最佳含水率与最大干密度,并分别构建了橡胶掺量与最佳含水率、最大干密度的关系模型,确定了最佳含水率和最大干密度随着橡胶掺量的增加而降低的变化规律。

(2)橡胶的掺入会降低水泥稳定碎石基层的无侧限抗压强度,且掺量越大,降低幅度越大。掺量相同的条件下,橡胶粒径越大,无侧限抗压强度越小。通过构建7 d抗压强度与3种粒径下橡胶掺量的关系模型,确定了在满足现行规范强度的条件下,20目橡胶掺量不宜超过0.292%,40目橡胶掺量不宜超过0.631%,60目橡胶掺量不宜超过0.736%。

(3)橡胶的掺入会降低水泥稳定碎石基层的温缩应变和温缩系数,且橡胶粒径越大、掺量越多,降低幅度越大。相较于普通水泥稳定碎石基层,掺量为0.25%,0.5%,0.75%的20目橡胶水泥稳定碎石基层累计温缩应变分别降低了5%,10.8%,18.4%。构建了不同橡胶粒径和掺量下水泥稳定碎石基层温缩系数随温度变化的关系模型,得到水泥稳定碎石基层温缩系数随温度降低呈二次函数趋势先降低后升高的变化规律,为后续研究提供参考。