基于分布式特征的智能机舱用电液装置

2022-02-03黄日刚

黄日刚

(海军装备部驻上海地区第二军事代表室,上海 200129)

0 引言

船舶智能机舱能够采集船上机械设备部件的实时数据,以此来监控其运行状态并对其健康值进行计算分析,最终目的为提出操作的辅助决策和后续维修或保养机械设备的方案。与现有的自动化机舱不同的是,未来智能机舱发展的重点在于推动上述“辅助决策”系统与信息系统的高效连接,能够符合“AUT-0”标准的要求,实现“船员更轻松、船机更健康、运行更高效”的目标[1]。

然而,能够实现上述远景目标的一切都建立在能够提供具有高可靠性的智能化机械设备部件,并需要在其负责的区域范围内,按照一定的规则建立一套统一的反馈系统,采用信息感知技术将机械设备部件的数据进行对比分析[2]。未来,机械设备部件需要具有高功率质量比、高可靠性和绿色节能等特征,本文旨在介绍能够满足这些要求的具有分布式特征的机舱用电液装置,这些电液装置除了本身的物理特征,还集成了运行状态反馈系统,并预留了与信息系统进行交互的通信及电气接口,这些产品对于智能机舱的基础层构建有重要的指导作用。

1 智能机舱用电液装置简介

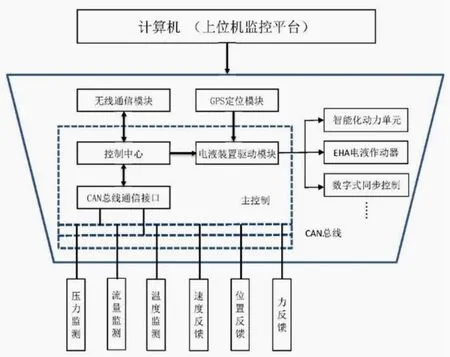

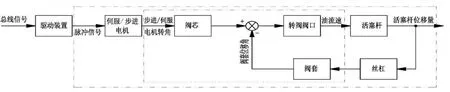

所谓的具有分布式特征的电液装置,主要是指针对智能机舱控制的机械设备部件在船舶上的位置及功能的不同,以能够实现智能化与终端化的典型产品:智能化动力单元、EHA电液作动器及数字式同步控制缸为例,构造一套能够满足多场景应用的产品体系,进行“智能机舱”的硬件基础层构建,同时通过信息系统中的数据采集、通信与处理技术,能够监控机械设备的运行状态,最终能够计算出设备部件的健康值并提出辅助决策建议,整体结构框架见图1[3]。

图1 智能船舶液压系统的结构框图

2 数据采集、通信与处理技术

2.1 CAN 总线型液压控制系统的基本特征

使用总线型液压控制产品的特点:嵌入微处理器、电子技术和电液装置,使得由外部控制系统可以实现的功能在产品内部即可实现,具有以下特点:

1)执行机构数据、参数实时在线检测与反馈。

2)执行机构自检测与故障提前预警功能。

3)远程自诊断信息化监控技术。

4)网络化、智能化以及集成信息化过程管理。

5)分散型控制,即插即用,实现不同节点之间及与上位机之间的双向数据通信。

6)增强系统的可维护性。

2.2 CAN 总线型液压控制系统的基本组成

基于CAN总线的智能船舶液压系统,主要由主控制板、上位机监控平台、无线通信模块、GPS定位模块、电液装置、传感器采集系统等组成。主控制板包括控制中心、电液装置驱动模块和CAN总线通信接口,CAN总线通信接口一端连接控制中心,另一端以总线形式连接至传感器采集系统,传感器采集系统包括传感器、传感器采集控制器和CAN总线收发器,传感器采集控制器接收采集的压力、流量、温度、位置、速度和力等液压系统或产品参数,并通过CAN总线收发器将上述参数转为差分信号并通过CAN总线发送出去。

3 智能机舱用电液装置典型产品

本文列出的智能化动力单元属于高度智能化和网络化的单元,能够紧密结合智能机舱的液压设备用油需求,并进行用油状态监测及油液健康诊断[4]。

EHA电液作动器是智能化终端产品,将高性能嵌入式计算系统、多类型传感器等融合,实时对作动器的运动控制及各种状态参数进行检测、存储、运算和传输等,实现多种网络链接的大数据预处理、预测性维护等智能化提升,是智能机舱的重要基础器件。

数字式同步控制缸直接接受脉冲信号而可靠工作,电信号的频率对应数字缸的速度,电信号的数量对应数字缸的行程,只需接通油源,不需任何其它液压阀件和传感器,所有的功能都通过电子控制器直接设定,把传统控制中复杂的阀口控制技术彻底地改为直接给定的电子控制技术[5]。

3.1 智能化动力单元

3.1.1 产品功能特点

采用智能化动力单元为各液压设备部件提供液压动力油源,可以进行液压动力油源的健康诊断,实现液压各子系统的远程诊断服务、用户主动维护提示、预测性维护提示等能力,与智能化辅机设备中整机深度融合,协同为用户提供整机级别的服务能力,智能化动力单元有以下特点:

1)能够实时监测液压系统液位、油温、压力以及变频器等状态数据的变化。

2)设备配置在线颗粒度检测仪,可对磨损趋势、油液含水情况进行定时检测,评估液压系统这两项关键指标的变化趋势,识别液压系统亚健康状况,为健康指数评估提供可靠依据。

3)开放的接口包括常规的fieldbuses,以及Ethernet协议等,可输出各类液压系统有关的运行、状态时域数据。

4)采用变频技术,可大幅度提高能源效率,根据执行器需求调整输出压力和流量,实现绿色节能运行。

5)封闭式结构,有效地减小环境噪音和结构振动。

6)采用阵列技术,可实现大流量需求时的灵活组配使用,提升舱室空间利用率。

3.1.2 产品基本原理

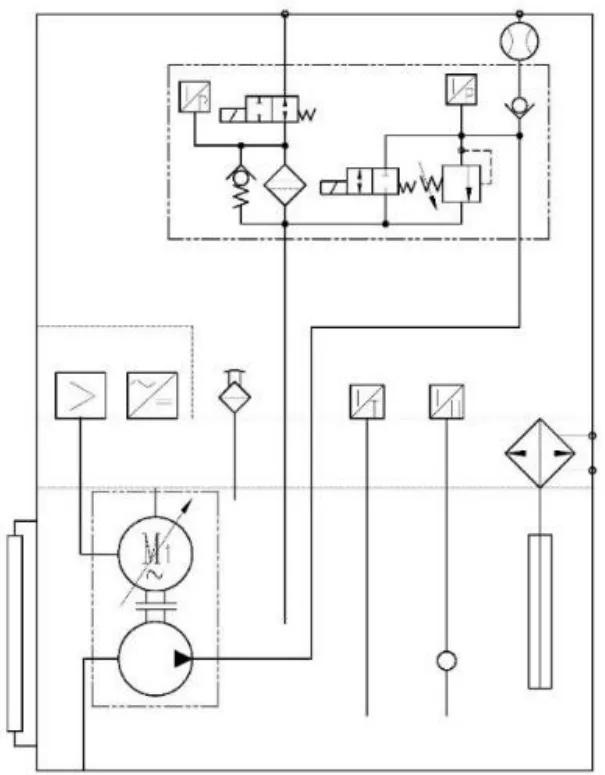

智能化动力单元基本原理见图2。

图2 智能化动力单元基本原理

油浸式电机泵组工作中产生的热量传递给液压油,液压油通过循环将热量传递给热管,热管与液压油进行热交换,将热量最终传递给油箱中冷板的内循环冷却水,油箱中冷板上设有循环冷却水进出口,冷水进入后和热管传上来的热能进行换热,冷水变为热水从出口将热量带走。

此外,通过变频电机来调节输出油液的流量,通过变频器工作调节液压系统压力,出口溢流阀提供安全压力保护,电磁阀的开启或关闭来决定该动力单元的输出P口以及回油T口的工作状态,通过设置的压力传感器及流量传感器来采集P口的输出压力及流量数据,以及T口的压力数据,来进行智能化闭环控制,这样能够保证该动力单元的输出压力及流量能与需求实时匹配,降低系统能耗和发热量。

3.1.3 产品组成及结构

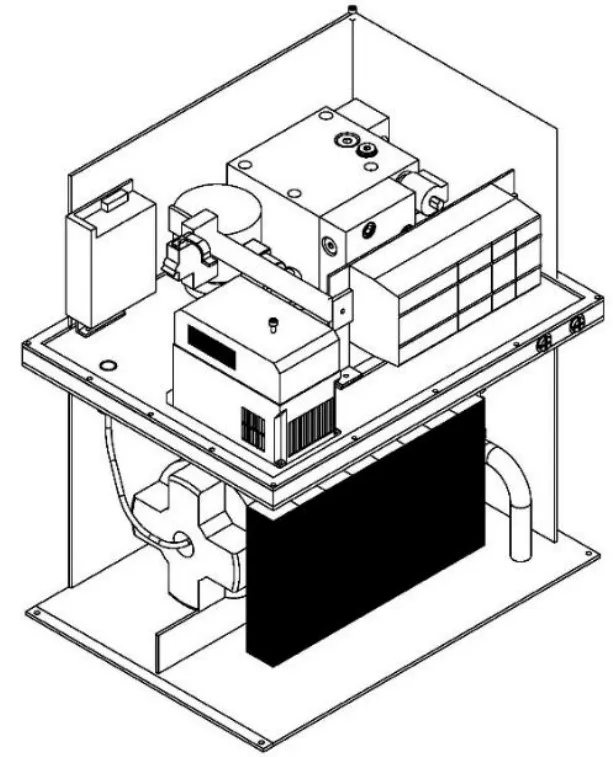

智能化动力单元组成及结构见图3。

图3 智能化动力单元组成及结构

该智能化动力单元,按照安装部位分为油箱上部、油箱中冷板、油箱下部,在油箱上部装有控制阀组、液位传感器、温度传感器、空滤器、电源模块及电控箱,油箱中冷板上装有热管、冷却水管接头,油箱下部装有油浸式电机泵组、液位计。

3.2 EHA 电液作动器

3.2.1 产品功能特点

对于在船舶上处于远端的执行机构,鉴于它们频率要求不高及维护不便等特点,需要配置具有高可靠性的终端化液压系统级产品,所谓液压系统级产品,即为将泵、阀、油缸或马达、电控设备等进行高度集成的一体化产品,产品配置位置、速度或力传感器,可以实时反馈机构的运动状态,并预留接口用于传输反馈数据至CAN总线系统。EHA电液作动器在额定电源下,仅需要给定控制电信号,就可以按给定要求进行直线往复运动(速度、位置及出力均可控),有以下特点:

1)容积调速,高效节能。

2)无泄漏,抗污染,便于维护。

3)μ级精度位置控制,恒定出力控制。

4)抗冲击能力强,具有超载保护功能。

3.2.2 产品基本原理

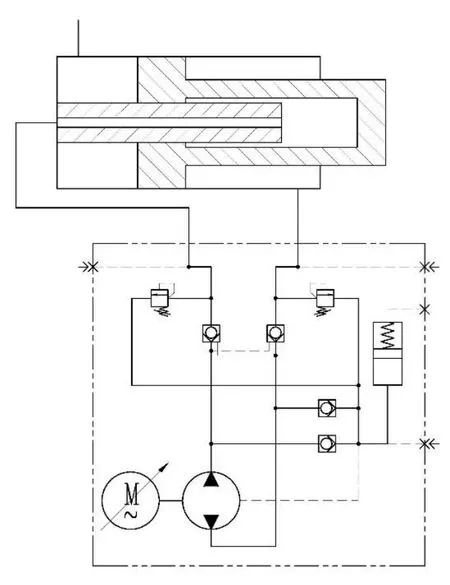

EHA电液作动器的基本原理见图4。

图4 EHA 电液作动器的基本原理

图4为一典型功能的单出杆对称缸,伸出缩回是通过电机正反转实现的,伸出及缩回至最大处的压力由2个溢流阀设定;在油缸2个控制口处设2个液控单向阀,实现保压功能;它有专用的伺服驱动器,用户只要提供电源及控制信号就可操作油缸动作。

3.2.3 产品组成及结构

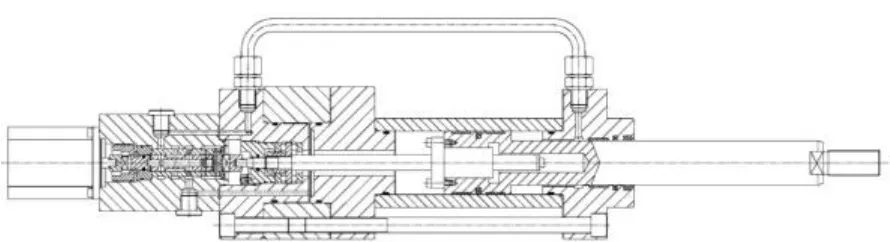

EHA电液作动器结构见图5。

EHA电液作动器主要包括以下部分:伺服电机组件(含伺服电机、伺服驱动器)、双向液压泵、充液油箱、控制阀组(含溢流阀、液控单向阀、压力传感器等)、油缸(可含位置传感器)。

3.3 数字式同步控制缸

3.3.1 产品功能特点

数字式同步控制缸是另一种集成式终端产品,一般适用于船舶上有同步要求、进行位置高精度控制的场合,如飞机起飞/降落升降设施等。数字缸集成了控制器,接收到的总线信号通过控制器转变成脉冲信号,来驱动步进或伺服电机,在油缸内外部可安装位置、速度传感器,以此实现电闭环,同时可以接入信息系统,实时监控数字缸的运行状态。主要特点:

1)油缸数字化控制,对负载不敏感,可精准控制油缸位移,同步精度可达0.02 mm。

2)与原有采用比例阀/伺服阀/比例泵/伺服泵的方式相比,该数字式同步控制缸的阀口压降小,具有节能和减少发热的作用。

3)加工部件难度大大降低,提升系统可靠性。

3.3.2 产品基本原理

数字式同步控制缸原理图见图6。

图6 数字式同步控制缸原理图

液压数字缸是由数字信号控制的机械反馈的液压油缸;采用带闭环控制的伺服电机作为信号输出装置,驱动装置发出的脉冲数量及脉冲速度决定了油缸的位移和速度;油缸不带电反馈只有机械反馈。即数字液压油缸是外部开环控制,即可实现高精度控制位置及速度的液压油缸。

3.3.3 产品组成及结构

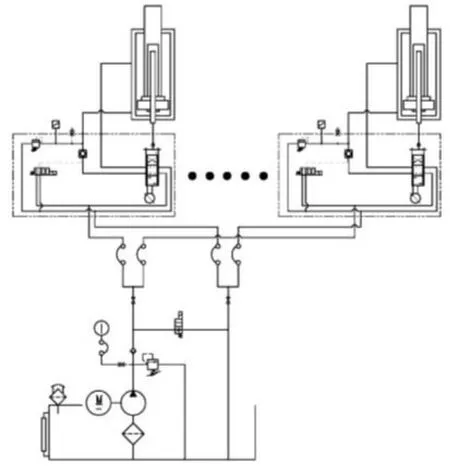

数字式同步控制缸的基本组成见图7。

如图7所示,n个数字式同步控制缸由一套集中油源统一进行供油,在油源流量及压力能够满足使用要求的情况下,流量由n个分布式数字缸根据同步需求自适应分配,通过对n个伺服电机的控制,最终实现指定要求的组合动作。

图7 数字式同步控制缸的基本组成

数字液压缸由控制单元(由驱动器、电机和液压转阀(含阀套)组成)、机械反馈单元(由联轴器、中间轴和滚珠丝杠组件组成)、执行单元(油缸)等组成,见图8。

图8 数字式同步控制缸的结构

具体工作过程为:驱动器按要求给电机发出按一定脉冲速度和一定数量的脉冲,电机按要求的速度驱动转阀的阀芯转过要求的角度,转阀阀口打开,控制油缸前进或后退,油缸活塞运动推动丝杠螺母前进或后退,螺母的运动驱动丝杆正转或反转,丝杆的转动通过中间轴驱动转阀的阀套按电机的相同方向运动,保持和电机相同的速度运行,电机停止,油缸运行使转阀的阀口关闭,油缸停止运行。

4 结论

本文按照智能机舱基础层硬件设备部件的要求,在满足整体系统构建的基础上,提出了3种具有分布式特征的电液装置:智能化动力单元、EHA电液作动器、数字式同步控制缸,并分别介绍了这3种产品的功能特点、基本原理及组成结构。未来,液压技术将进一步与微电子、计算机技术相结合,使电液装置进入“机械电子一体化、模块化、智能化和网络化”的发展新阶段,将涌现出更多可供智能机舱用的机械设备部件,真正实现“无人机舱”。