压力容器焊缝检测机器人控制系统设计

2022-02-02刘保国王季陈文博赵卫东

刘保国 王季 陈文博 赵卫东

摘要:设计了压力容器焊缝检测机器人控制系统,系统由机器人本体控制端与远程控制端两部分组成,两部分之间通过无线网络传输数据,机器人本体端以STM32单片机为微控制器,负责解析数据指令与电机运动控制,远程控制端以工控机为核心,主要是识别并跟踪焊缝以及对检测后的磁粉图像进行识别判断。实验结果表明,该系统满足设计要求,检测机器人能够进行焊缝检测工作。

关键词:压力容器;检测机器人;控制系统;焊缝检测

焊缝是压力容器结构中最薄弱的部分,长期运行在低温或高温、高压、腐蚀条件下,极易产生焊缝疲劳开裂和气孔等缺陷,妨碍设备的正常运行,因此需要定期对压力容器进行检测与维护。目前压力容器的焊缝检测大多是由人工携带磁粉检测设备进行[1],劳动强度大、效率低,迫切需要检测机器人代替人工作业[2-4]。本文对压力容器焊缝检测机器人控制系统进行了研究与设计,并进行了相关实验测试。

1总体设计

检测机器人控制系统设计为两级主从式结构,控制系统结构见图1,主系统为远程控制端,主要完成机器人采集回来的焊缝原始图像以及检测图像的显示、焊缝的识别提取、焊缝跟踪的偏差信息处理、下发运动控制指令等功能。从系统为本体控制端,检测机器人携带相机采集图像信息并通过无线传输发送给上位机,上位机利用无线网桥形成的局域网和网口转串口模块将机器人运动控制信号及其它外设的控制信号传输到本体端的主控器中,主控器接收到上位机的指令,控制相应的端口发送数据去控制机器人轮部电机与用于升降磁粉检测设备的步进电机以及其余外部设备。主控制器在處理完上位机的指令后,需要向上位机发送反馈信息,以反馈当前检测机器人的运行状态。

2硬件设计

稳定可靠的硬件系统是检测爬机器人工作的保障,硬件系统设计采用模块化思路,将同类功能统一设计,不仅可以降低硬件系统内部各单元之间的耦合性,还可以降低硬件系统设计的难度[5]。硬件系统整体设计包括控制器、通信、运动控制、外围设备控制以及电源模块。

2.1控制器模块

远程端控制器采用国云GWBYT-VER:A2工业控制计算机,其搭载IntelCeleronBayTrail1900处理器,采用4G的DDR3L内存,并具备Mipcie、USB、HDMI等接口,根据焊缝检测机器人的实际需求,该款工控机满足要求。机器人本体端选用STM32F103C8T6单片机作为主控器[9],拥有32位Cortex-M3内核、64K字节的闪存、3路通信串口、4个定时器与1个控制器局域网(controllerareanetwork,CAN)接口。

2.2通信模块

机器人本体的主控制器通过串口转网口模块与交换机连接,机器人本体携带的交换机与无线网关通过网线连接,无线网关与远程控制端通过无线网桥实线无线通信,将焊缝图像采集相机、磁粉图像采集相机、串口转网口模块、无线网关这4个设备连接至交换机网口,利用WIFI局域网实现图像数据与控制信息的无线传输。

2.3运动控制模块

爬壁机器人的运动部分为机器人本体的移动轮的运动以及磁粉检测设备的升降运动。只有当机器人跨越焊缝障碍时,磁粉检测设备才会进行升降运动,防止其在机器人运动过程中与焊缝发生剐蹭。磁粉检测设备的升降是由两个42步进1A~6A范围内可调。针对机器人的移动轮,本文采用一种集高性能磁场定向控制驱动器,高功率密度无刷电机与轻量化减速器为一体,型号为RMD-X6S2的电机为机器人移动提供动力输出,并对外提供CAN通信接口,故而采用CAN收发器TJA1050作为单片机与CAN总线之间的连接桥梁。

2.4电源模块

由于机器人本体搭载的12V用电设备较多,因此12V电路的电流输出能力要尽可能大以满足负载需求,所以针对12V电源,本文以BUCK拓扑结构电路来实现。因LM5116工作频率从50kHz~1MHz可编程,具有仿电流斜坡模式控制、提供固有的线路前馈、环路补偿以及欠压闭锁等特点,适用于宽电压输入的降压系统,故而选择LM5116同步降压控制器来控制开关管的通断。基于LM5116降压控制器的产品手册设计的输入电压22~48V,输出12V,开关频率525kHz。

3控制系统软件设计

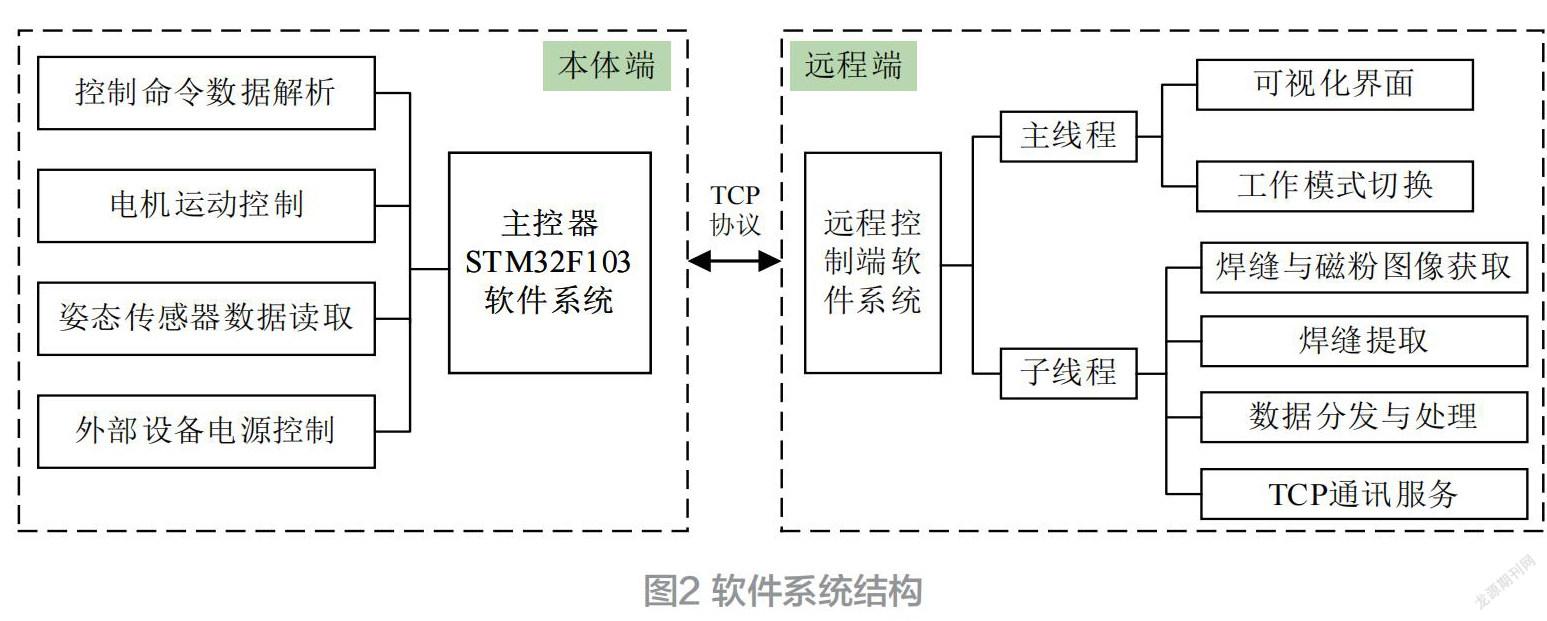

机器人控制系统的软件包括爬壁机器人本体端主控制器程序与远程端控制程序两部分,二者通过TCP协议进行数据传输,爬壁机器人软件系统结构方案如图2所示。因机器人本体主控制器STM32F103C8T6为单核处理器,负责的任务不多,主要为控制命令数据解析、电机运动控制、姿态传感器数据采集与外部设备的电源控制。而远程端的主控器为多核处理器,软件系统采用多线程来实现,主要负责可视化界面显示、工作模式切换、实时图像获取、焊缝提取、数据分发与处理及TCP通讯服务等功能。

3.1本体端软件系统设计

为了充分利用处理器资源实现机器人本体电机运动、姿态传感器数据获取、外部设备电源控制任务,机器人本体端主程序采用中断响应的方式来设计。系统中开设4个中断:数据解析串口中断、姿态传感器数据采集中断、2个定时中断。系统启动后,先进行系统的初始化,包括系统时钟的配置、设置中断优先级分组、数据解析与姿态传感器数据采集串口的波特率、CAN总线的工作模式与波特率及初始化定时器中断。之后程序进入主循环,进行任务处理流程。若机器人本体端主控制器接收到远程端发送的控制指令,串口1接收中断响应,解析数据并保存,若没有收到控制指令或是指令为错误格式,在定时中断3中会对这种情况做时间判断,1s内都是这种情况,则认为目前远程端不需要机器人移动或通信数据异常,设置停止运动标志,在主循环中向电机发送关闭指令。若本体端主控制器从收到的指令中解析出运动任务,则控制机器人两侧电机的转速与方向,进行焊缝跟踪运动;若解析的是读取姿态信息,则通过串口3的接收中断保存当前机器人的偏航、俯仰以及翻滚角度信息;若解析的是磁粉检测设备升降任务,则控制定时器1的通道1输出一组互补的PWM脉冲,送入到步进电机驱动器中,完成磁粉检测设备的抬起与落下;若解析的是外部设备控制任务,如打开相机辅助照明灯,则机器人主控器的控制端口电平发生改变,并作用于照明灯电源控制电路。

3.2远程端软件系统设计

远程端的控制系统软件由具备优良的跨平台特性、丰富的应用编程接口等优点的QTCreator进行设计,采用多线程处理、信号与槽机制实现远程端软件系统中的界面显示主线程、图像获取及TCP通讯服务等子线程程序设计。

1)界面显示主线程

界面显示主线程程序启动时,首先会创建主事件循环QApplication类的对象以及创建主窗口MainWindow类;随后在主窗口类中对图像获取、焊缝处理、数据管

理以及TCP服务子线程进行初始化并通过connect函数建立主窗口类中的信号与子线程中的槽函数之间的连接;之后对界面中的按钮及TCP服务进行初始化;最后对主窗口类进行显示,当采集的图像、工作状态、TCP通讯数据以及姿态传感器数据为最新状态时,则将这些数据实时更新至窗口中对应区域显示。若图像采集线程无最新图像数据流更新时,会在主界面窗口显示无信号图标,其它的显示信息无更新时则打印输出子线程当前的状态信息。

2)图像获取子线程

图像获取子线程任务是实时获取网络相机的图像流数据,并将数据进行转发。主界面下发相机开启指令后,开启时间定时器,会新建一个相机状态监控线程用于监测相机状态,当相机在线并与主界面建立连接有数据帧到来时,通过調用QMutex类的对象mutexLock1中的lock函数与unlock函数对数据帧加锁与解锁操作,以保证写入数据的完整性。在定时器回调函数中,通过信号与槽机制,将图像数据送到主界面显示。当在设定的时间范围内没有图像数据到来,则对相机状态信息进行设置并在主界面中显示,且交互界面中的图像显示区域显示无信号图标。

3)TCP服务子线程

TCP服务子线程负责远程端与本体端之间的socket通信,包括下发控制指令以及接收、解析并保存本体端反馈的数据。本文中远程端主控制器的IP地址为192.168.0.188,监听的端口号为8234。远程端主控制器下发速度、读取姿态信息等指令后,若接收到本体端反馈的数据,需要经过数据解析以判断当前接收的数据是否和本体端发送的数据一致。通过比对自定义数据帧的帧头包含的数据长度与帧尾数据长度,若一致,则将帧尾中的数据进行分割,显示并保存至本地,反之,则输出数据长度不匹配反馈信息。

4实验验证

4.1焊缝跟踪实验

以机器人在圆环状钢筒内壁开展焊缝跟踪测试,实验初始时将机器人的中心线与待跟踪的焊缝保持一定的偏差,但焊缝仍在相机视觉内。机器人以初始偏差60mm为干扰项,基于积分分离式PID控制算法进行焊缝跟踪。在初始偏差作用下,机器人与焊缝中心的偏差在0~200个采样点范围内波动较大,而在200~350个采样点内偏差波动逐渐减小,在第350个采样点之后波动逐渐趋于0,机器人实现了焊缝的自动跟踪。虽然在焊缝跟踪过程中偏差值出现超调,但是机器人仍然能够自我矫正回来,机器人稳定跟踪焊缝时,机器人与焊缝的中心偏差在2mm内波动,并且具备了偏离焊缝60mm能够矫正的能力,满足焊缝跟踪的需求。

4.2焊缝检测实验

将A型标准试片粘贴至待检测的压力容器焊缝附近,对使用的磁粉检测设备的磁化能力与红水磁悬液的综合性能进行检验,显示待检工件表面是否具有足够的有效磁场强度以及磁化方法是否正确[7]。标准试片在经过磁化与磁悬液喷洒步骤后,A型标准试片表面如图3所示。

从图3中可以看出试片检测后,原本光滑的试片正面聚集了大量的磁粉颗粒,形成了明显的痕迹,并且磁痕的分布与试片背面的人工缺陷的位置一致,磁痕宽度与试片背面的实际缺陷宽度相当。通过试片磁粉检测,将试片背面的缺陷形状显示了出来,因此本文使用的磁粉检测设备与磁悬液性能良好,磁化方法正确,进而说明机器人具备良好的焊缝缺陷检测能力。

5结束语

文中设计了一种压力容器焊缝检测爬壁机器人控制系统,采用模块化的设计思想完成了控制、通信、电源等硬件模块。基于中断方式与多线程技术,分别实现了机器人本体端与远程端的软件设计。实验结果表明:该控制系统可以稳定地控制机器人运动,满足越障与焊缝跟踪要求,机器人携带的磁粉检测设备在对标准试片进行实验后,试片正面能够清晰显示磁痕,机器人的控制系统具备控制机器人开展焊缝缺陷检测的能力。

参考文献:

[1]赵亚洁.化工企业特种设备安全管理存在的风险及对策[J].化工管理, 2019(19):137-138.

[2]余凡.轻量化负压爬壁机器人的设计与研究[D].昆明:昆明理工大学,2021.

[3]ZHOUQ,LIX.Experimentalinvestigationonclimbingrobotusingrotation-flowadsorptionunit[J].RoboticsandAutonomousSystems.2018,105:112-120.

[4]陈帮.环形钢结构磁粉探伤爬壁机器人结构设计与控制研究[D].天津:河北工业大学,2020.

[5]丁杰月,张延兵,谈英姿.基于多传感器融合的爬壁机器人控制系统研究[J].机械设计与制造工程,2018,47(12):57-62.