基于深度调峰的火电机组热工控制策略优化

2022-02-02贾庆岩

张 潇,贾庆岩

(1.国家能源集团科学技术研究院有限公司武汉分公司,湖北 武汉 430077;2.国网湖北省电力有限公司电力科学研究院,湖北 武汉 430077)

0 引言

为解决日益严重的弃风(光、水)问题,提高新能源的消纳能力,提高火电机组的运行灵活性已是迫在眉睫的任务,国家能源局2016年年初连续召开会议和发文,对开展火电灵活性改造提出明确要求,计划“十三五”期间我国实施2.2 亿kW 燃煤机组的灵活性改造,使机组具备深度调峰能力,并进一步增加负荷响应速率,部分机组具备快速启停调峰能力。目的是加快能源技术创新,挖掘燃煤机组调峰潜力,提升我国火电运行灵活性,全面提高系统调峰和新能源纳能力。自2021 年国家发改委、国家能源局发布《关于开展全国煤电机组改造升级的通知》以来,我国大力实施煤电节能降碳改造、供热改造、灵活性改造制造。

为使机组具备深度调峰能力,国内电厂陆续进行了灵活性改造。热工自动控制系统作为机组监视和控制的基础,应对不同机组开展针对性的改造和优化,以减少机组深调运行工况下由于控制问题造成的非停。高林[1]、冯树臣[2]、张振宇[3]等人研究了机组深度调峰热工控制技术与系统改造。李永生[4]、李通[5]等人研究了二次再热机组调频控制及逻辑优化。部分学者进行了机组灵活性改造及深度调峰技术研究[6-26]。李文杰[27]、丁建良[28]、高奎等[29-30]探讨了超超临界机组深度调峰控制优化技术。于明双[31]、李建军等[32]研究了机组宽负荷调峰控制关键技术。曹泉[33]、袁生明等[34]研究了协调控制优化技术。本文通过摸底试验数据、模拟量定值扰动试验数据,对机组热工控制策略的调整和优化,使机组能在深调工况下投入协调控制系统及各子系统自动控制,为机组安全性、稳定性及经济性打下基础。

1 研究方法

1.1 机组概况

某300 MW亚临界机组锅炉采用上海锅炉厂的四角切向燃烧、平衡通风的亚临界中间再热控制循环汽包炉,型号SG-1025/18.3-M836 型。汽轮机采用上海汽轮机厂制造的单轴、双缸、双排汽、高中压合缸亚临界中间再热反动式汽轮机凝汽式汽轮机,型号为N300-16.7/538/538。发电机为上海电机厂引进美国西屋公司技术自行设计制造生产的QFSN-300-2型三相同步交流发电机。锅炉主要设计参数如表1 所示,汽轮机主要设计参数如表2所示。

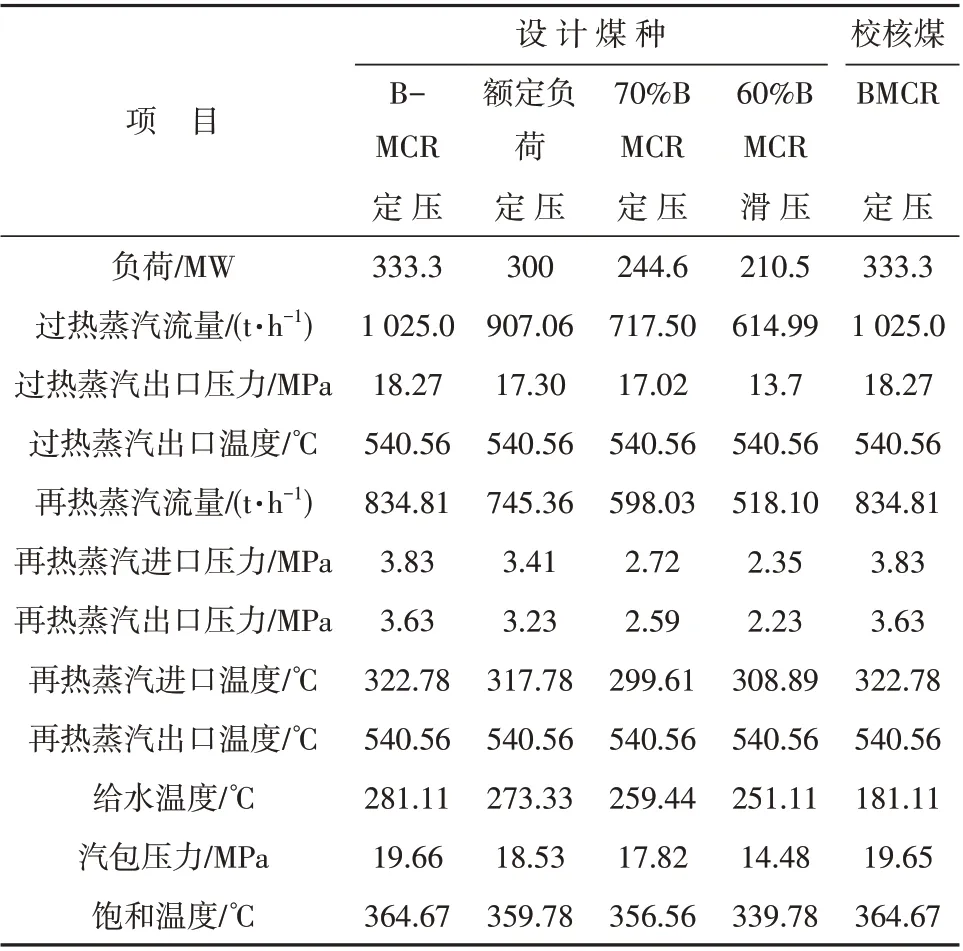

表1 锅炉主要设计参数Table 1 Main design parameters of boiler

表2 汽轮机主要设计参数Table 2 Main design parameters of steam turbine

1.2 试验方法

通过现场调研,查看机组运行历史数据,查阅机组各主要设备的说明书及参数,参照《GB/T 10184-2015电站锅炉性能试验规程》、《GB/T 8117.2-2008 汽轮机热力性能验收试验规程第2部分:方法B 各种类型和容量的汽轮机宽准确度试验》、《DL/T 2497-2022 燃煤机组锅炉深度调峰能力评估试验导则》等相关标准对机组开展了深度调峰摸底试验。通过摸底试验数据、深度调峰工况电网考核数据,以及模拟量定值扰动试验报告数据等,研究分析机组热工自动控制系统主要存在的问题。

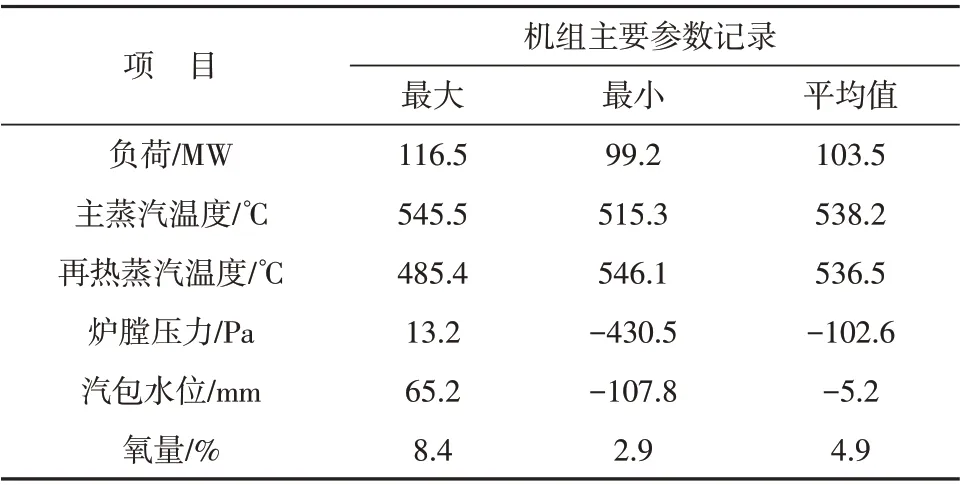

通过摸底试验,50%Pe 以下机组协调控制系统无法正常投入,通过手动控制开展30%Pe 的低负荷稳燃试验,机组主要参数波动较大。摸底试验中机组主要参数参见表3。

表3 试验中机组主要参数记录Table 3 Record of the main parameters in the test

1.3 热工自动控制系统制约机组深调问题研究

1.3.1 仪表测量问题

机组在低负荷深度调峰期间,由于仪表经常偏离其正常测量范围,就地测量元件测量准确性下降,测量误差加大甚至失真,比如风量、凝结水流量、给水流量等,对机组的参数监视及自动控制带来很大影响,严重影响相关回路稳定性。

1.3.2 执行机构问题

机组在低负荷深度调峰期间,各执行机构开度偏离原有的正常调节区间,执行机构的死区、非线性问题在深调区间显得尤为突出,严重影响机组自动控制系统的调节品质。

1.3.3 控制逻辑问题

低负荷深度调峰运行过程中组态和控制策略不能完全满足低负荷运行要求,或参数未进行细化和调整,不满足低负荷长期运行要求,如低负荷期间的锅炉主控、风煤线、各控制参数是否需要变参数控制运行等,其控制方式和逻辑是否满足运行要求。保护定值的设计是否考虑到低负荷运行时的裕度问题,是否会造成机组保护误动或拒动的问题。

1.3.4 自动控制问题

原有的机组调节系统逻辑和参数整定都是按照中高负荷段进行设计和优化的,由于未长期处于低负荷工况下运行,较多控制子系统控制品质和控制策略得不到实际验证和考验,当机组在低负荷阶段运行时,原有的设计逻辑和自动控制参数不能满足要求,造成机组调节品质下降,甚至不能长期投入自动,影响机组安全稳定运行。

1)针对于深度调峰的工况,机组目前的控制与保护逻辑还存在一些不合理的部分,整体自动化水平不高,不能满足机组深度调峰的需求。在机组灵活性改造过程中,需要对机组的控制与保护逻辑进行优化,确保在低负荷深度调峰工况及中高负荷正常运行时的机组安全稳定性。

2)受机组低负荷运行方式下,主、再热器换热能力减弱,蒸汽温度品质降低的影响,减温水量低,机组协调系统汽温调节难度进一步增大,对深度调峰工况下AGC 性能制约严重。需对现有的协调控制进行进一步优化,提高机组的变负荷能力,低负荷工况大幅变负荷条件下机组主要控制参数的稳定性。

3)低负荷锅炉稳燃是低负荷深度调峰运行条件下面临的核心问题之一,低负荷稳燃本身具有一定的难度,炉内流场的不均匀极易导致锅炉壁温超温等异常情况的发生;此外对污染物排放来说,炉膛出口NOx含量的有效控制是在脱硝装置能力有限条件下的关键,这些都需要结合锅炉燃烧调整和机组的自动控制系统优化来实现,从而缓解运行人员的压力。

1.3.5 机组涉网性能下降问题

在低负荷工况运行时,机组参与电网调节的AGC、一次调频性能急剧下降。华中电网经过全面摸排,华中区域火电机组均在未开展深调工况涉网试验的情况下进行深度调峰,出现了一些与涉网安全性要求不适应的情况,如机组深调工况下一次调频性能不达标、动作合格率偏低。机组深调工况下一次调频性能急剧下降,其控制品质不能得到有效保障。部分机组在深调工况下存在一次调频功能闭锁等问题,部分机组负荷低于45%左右运行时,一次调频功能存在闭锁减负荷等问题,大电网抵御系统频率扰动的能力面临巨大挑战。

基于上述,国网华中电力调控分中心专门下发了《关于开展华中区域火电机组深度调峰运行工况下涉网性能试验及整改的通知》。

2 结果与讨论

2.1 深度调峰工况热工自动控制问题解决方案

2.1.1 仪表测量

针对仪表测量准确性的问题,全面评估机组重要测点在深度调峰工况下的准确性,仔细检查机组的主要控制参数测点,分析测量的误差,以及可能产生的影响,必要时进行逻辑修正或应用软测量技术,保证在低负荷工况下,各测量参数的准确性。

2.1.2 执行机构

针对执行机构的死区问题,严格把控检修环节,对磨损严重需要更换的执行机构及时进行更换,控制执行机构的死区在合理范围。针对执行机构的分线性问题,通过反复试验采集数据来摸清执行机构的调节特性,控制策略组态中采用分段函数的方式进行对执行机构的特性进行补偿修正。

2.1.3 控制逻辑

重点梳理机组设计说明书、运行规程、保护定值清册,查阅机组重要保护逻辑和安全阈值,针对机组低负荷运行特点,提出增加保护逻辑优化方案,采取修改保护阈值等重要技术手段,以同时满足机组在低负荷调峰和高负荷稳定运行的需求。

2.1.4 自动控制

原本协调控制系统的负荷变化区间为50%~100%Pe,机组调节系统逻辑和参数整定都是按照中高负荷段进行设计和优化的。针对机组自动控制问题,通过采用机理分析和试验测试相结合的方法,建立被控对象在不同负荷下动态特性的经验知识,利用前馈、串级、解耦、非线性增益补偿、变参数PID等多种经典的复杂控制方案来弥补简单PID控制的不足,使系统的控制性能得到优化。主要开展以下方面的优化工作:

1)为适应深调区间协调控制系统投入的要求,需要通过摸底试验或定位试验对机组协调控制相关的重要基础函数进行优化,延展负荷指令(LDC)至(30%Pe)深调区间。由于本机组为供热机组,由于供热系统的投入,锅炉与汽轮机间的能量平衡被打破,锅炉除满足汽轮机的能量需求外,还要满足抽汽供热系统的能量需求。因此机组各子系统所对应的函数关系计算时应引入热负荷。

滑压曲线PS=F1(LDC+热负荷);

LDC指令对应的锅炉风量函数曲线Air=F2(LDC+热负荷);

LDC 指令对应的燃料量函数曲线Coal=F3(LDC+热负荷);

LDC 指令对应的锅炉氧量函数曲线O2=F4(LDC+热负荷)。

实现变负荷过程中的风、煤、氧量、主汽温、主汽压力的前馈作用,实现机组主要控制指标的粗调,提高机组稳态运行的刚性。

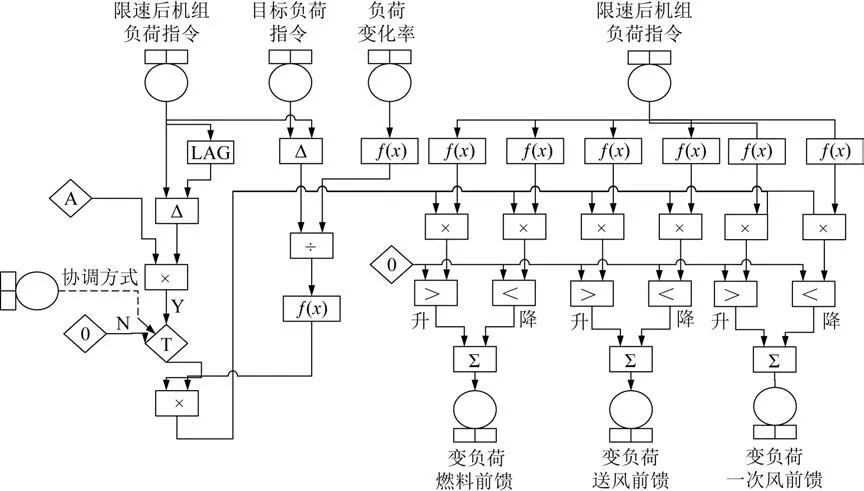

2)通过重构机组变负荷前馈,提高燃料、一次风、送风、过热器减温水等系统的动态响应能力。

优化思路:机组控制的核心是任何状态下必须保证风煤比例合理的匹配。包括:升负荷、减负荷、稳态,不同的负荷变化率、不同的运行负荷段、不同的负荷变化幅度等。为此,需要构建变负荷前馈逻辑作用于燃料、送风、一次风压等环节,使机组的动态运行与稳态运行相互分离。由此在控制上形成动态和稳态两种工况下的控制回路。

变负荷前馈优化主要内容:

①为了防止低负荷阶段,动态前馈作用对机组安全性产生影响,对构建变负荷前馈信号分高低负荷段分别做强度修正和限幅处理。

②在机组变负荷过程中,变负荷前馈信号针对增负荷、减负荷两种情况区别对待。

③提供变负荷前馈信号“刹车”功能,即在变负荷起始阶段,超前前馈幅度较大,待“负荷目标”接近“负荷设定”过程中变负荷前馈量动态减小,至一定可调范围时,衰减至0。

优化后变负荷前馈逻辑框图如图1所示。

图1 变负荷前馈逻辑框图Fig.1 Variable load feedforward logic block diagram

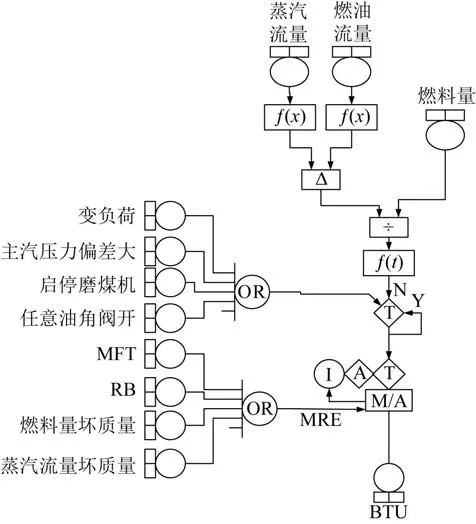

3)构建BTU煤质自动校正回路,以提高火电机组对煤质变化的自适应能力,增加调节控制系统的鲁棒性。

优化思路:采用直吹磨的制粉系统,一方面燃煤量反馈取自给煤机,优点是易于测量,且较为准确。但另一方面,进入锅炉的燃煤热值的变化会直接引起锅炉燃烧响应同协调控制系统各回路中的对应函数发生偏离,影响调节品质。尤其机组深调工况运行时,煤质的变化对负荷对应煤量的基准影响问题显得更加突出,为确保燃煤热值变化较大时保证协调控制系统的品质,需要构建燃煤自动BTU校正回路,实时对给煤量进行修正。

优化主要包括以下内容:

①提供机组变负荷时BTU闭锁功能;

②提供投入油枪运行、主汽压力偏差大时闭锁功能;

③提供启停给煤机非稳定阶段闭锁功能;

④增加MFT、RB工况切手动功能;

⑤提供机组燃料量信号坏质量、蒸汽流量信号坏质量时BTU切手动功能。

对采集的各负荷段机组稳态历史数据进行数据分析和插值拟合,得到蒸汽流量-煤量对应关系作为校正基准。

优化后逻辑如图2所示。

图2 BTU校正逻辑框图Fig.2 BTU calibration logic block diagram

4)优化重要辅机参与深调运行时的控制逻辑

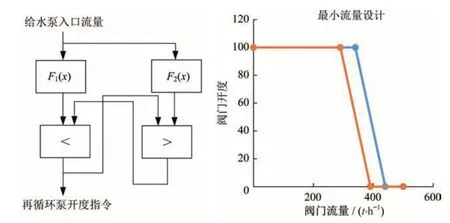

为使机组给水泵在任何负荷段安全运行,给水泵再循环阀需要能够自动调节,保证给水泵出口流量在安全范围内。增加给水泵再循环阀自动控制逻辑,同时设置再循环阀开、关双曲线,并设置速率限制(快开慢关),避免范围较大的动作,防止再循环自动调节过程中,造成给水流量波动。设计双折线控制系统来使再循环阀快速稳定工作,如图3 所示。阀门开关按照不同的折线进行,在阀门由开至关和由关至开过程中有一定的死区,这样避免了阀门来回频繁波动,给泵出口流量平稳,保证了给水泵的安全运行。

图3 给水泵再循环阀控制逻辑及控制曲线Fig.3 Control logic and control curve of feed water pump recirculation valve

2.1.5 机组涉网性能

针对机组涉网性能下降的问题,在协调优化的基础上,开展阀门流量特性优化,进一步提升深度调峰工况下AGC及一次调频调节性能。

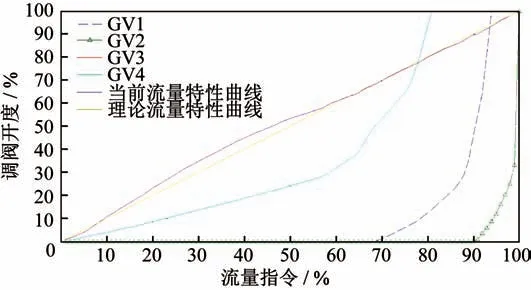

常规的阀门流量特性试验,由于机组试验工况仅在高负荷段进行,仅测取单阀和顺阀方式下的流量特性,无法针对机组低负荷下的阀门流量特性进行测取和优化。可以通过增加单个阀门流量特性试验的方法,测取单个阀门流量特性,如图4所示。

图4 单个阀门流量特性曲线Fig.4 Single valve flow characteristic curve

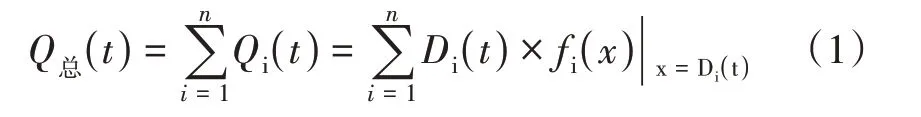

建立单个高调门(GV1、GV2、GV3、GV4)流量特性建模。汽轮机高调门的总进汽流量为:

式(1)中,Q总(t)表示t时刻进入汽轮机的蒸汽总流量;Qi(t)表示t时刻第i个高调门的通流流量(共有n个高调门);Di(t)表示t时刻第i个高调门的开度指令,Di(t) ∈[0,100];fi(x)表示第i个高调门的升程-流量函数。

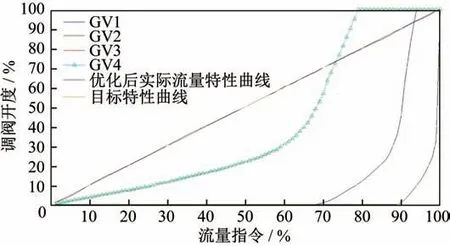

在总流量指令为0~100%范围内,利用单个阀门流量特性模型和实际测试的各调门升程-流量特性,对单阀控制方式和顺序阀控制方式下流量特性曲线进行全行程拟合。

将拟合得到的流量特性,分别与测取的单阀和顺阀方式的流量特性进行比对验证,若二者吻合,则测取的单个阀门的流量特性模型可信,以此为依据开展阀门流量特性优化工作,保证机组在全负荷段阀门流量的线性化。

2.2 控制策略优化后实施效果

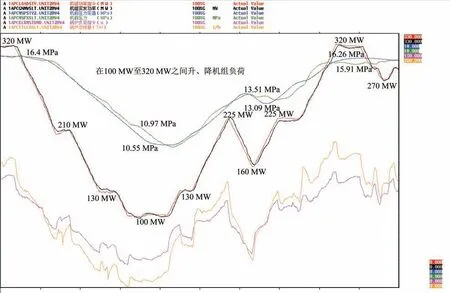

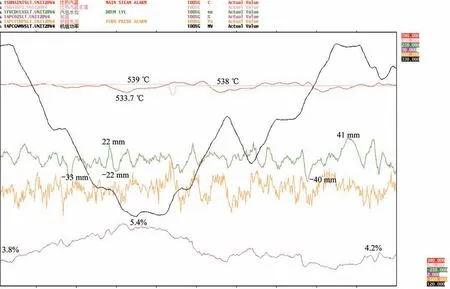

优化前后机组流量特性曲线如图5和图6所示。优化后机组变负荷控制曲线如图7 所示,机组变 负荷过程中主要运行参数曲线如图8所示。

图5 优化前机组流量特性曲线Fig.5 Flow characteristic curve of unit before optimization

图6 优化后机组流量特性曲线Fig.6 Flow characteristic curve of unit after optimization

图7 优化后机组变负荷控制曲线Fig.7 Variable load curve of unit after optimization

图8 优化后机组变负荷过程主要运行参数曲线Fig.8 Curves of main operating parameters of unit load changing process after optimization

通过一系列的控制策略优化工作,机组深调能力得到显著提升,实现了机组30%~100%全工况协调控制投入,同时,机组顺利通过了机组调峰能力认定工作,既满足了电网调峰需求,也争取了更多的辅助服务收益。但机组控制系统仍有一定的优化空间,比如机组制粉系统的一键启停、给水泵的自动并退泵功能等,这些功能的实现,可以减少深调工况下运行人员的操作量,提升机组运行的安全性。

4 结语

火电机组在参与深度调峰的过程中,关注机组主设备安全运行的同时还需关注热工控制系统出现的各种问题,在进行低负荷稳燃试验的基础上,对不同机组开展针对性的改造和优化,以适应机组在低负荷工况下运行的安全性、稳定性及经济性,减少机组深调运行工况下由于控制问题造成的非停或调度考核,提高机组的盈利能力。