电力设备数字化标准一体化支撑智能制造

2022-02-02刘育权宋禹飞梁锦照于秋玲

刘育权,宋禹飞,梁锦照,于秋玲

(1.中国南方电网有限责任公司,广州 510663;2.南方电网数字电网集团有限公司,广州 510000)

0 引言

在全球工业4.0时代,制造业数字化转型成为必然趋势。在电力设备制造向数字化、网络化、智能化转型发展的过程中,标准数字化形成的数字化标准奠定了智能制造的基石[1-4]。

早期文本化、电子化的标准,缺乏结构化和语义化信息,停留在专家人工识读的低效应用层面,标准的执行依赖于第三方认证机构的评价,整体环节的效率与效果有待提升。机器可识别、可执行和可决策的数字化标准与智能制造一体化融合应用,实现“标准即数据,标准即软件,标准即服务”的标准新型应用模式,可以为电力设备智能制造提供从设计、生产到运维等全生命周期的标准支持,实现电力企业数字化转型的创新变革。

数字化标准支撑智能制造,而智能制造又加速数字化标准建设。因此,数字化标准与智能制造一体化融合应用,可以同时促进两者的发展,具有理论和应用研究的价值和意义。

1 标准数字化概述

标准数字化是大势所趋,是目前国内外热点的研究课题。数字技术和实体经济深度融合,是国家实现“十四五”战略发展的目标,这种融合包含了制造标准与数字技术融合的标准数字化转型。标准数字化是将标准进行结构化和语义化处理,使之标准的应用机器可识别、可执行和可决策,这是制造业标准应用发展的一个里程碑[5-10]。

1.1 国内外标准数字化发展

标准数字化可以追溯到20年前标准本文检索和在线预览的机器可阅读需求年代,经过近20年的发展,标准数字化取得了长足的发展。

2005年,美国航空航天工业协会(AIA)提出未来标准将作为一系列数据单元进行管理和控制,而不是一堆非结构化的电子图表文件,使用者尤其是机器能够在设备制造中方便地引用标准单元数据。

2008年,我国国家标准GB/T 22373—2008“标准文献元数据”对标准文献核心元数据、公共元数据等给出了定义及其表示方法,规范了标准文献数据集合的基本元数据。

2009年,中国航空领域相关机构借鉴美国波音经验,提出“标准即数据、使用即标准”的新型标准应用模式,将标准结构化处理为数据单元,并通过标准数据与工业软件、操作系统等结合,让标准的使用形式能够基本满足应用需求。

2011年,ISO为改进出版系统,以NISO Z39.96-JATS为基础,与Mulberry公司合作开发出了ISOSTS(ISO标准标签集),对标准描述所需元数据结构中的结构、文本、表格、公式、图形、图像、术语、参考引用等的标记类型和规则进行定义和规范,成为一种可用来发布和交换标准内容的通用格式。目前,BSI、SIS、NEN、SA以及一些经销商均采用了ISOSTS。

2017年,IEC在其发展规划中提出要为可直接由机器使用的新型数字标准进行根本性改变做准备;CEN和CENELEC发布《CEN-CENELEC数字化转型战略计划》,将标准数字化工作作为确保工业领域数字化转型的重要的举措;DIN/DKE为支持企业数字化转型,也将“未来机器可执行标准的结构和格式”作为其重点领域。

2018年,ISO通过技术管理委员会94号决议(TMB Resolution 94/2018),成立了机器可读标准的战略咨询小组(SAG/MRS),提出机器可读标准(SMART)概念,发布了实施路线图。

2019年,英国BSI启动在数字化环境中进行标准协作开发的敏捷流程。俄罗斯在《2019—2027年俄罗斯标准化发展措施方案》中,提出将国家标准转换为“机器可读格式”,提出将标准库中80%的标准转化为机器可读标准的目标。

2020年,CEN和CENELEC发布《2020年欧洲标准化工作战略重点》,提出继续开展在线标准化项目、未来标准项目以及开源创新项目,并图解《2020年欧洲标准化工作规划》十大战略重点;IEC SMB重启SG12“数字化转型和系统方案”战略组,开展数字化转型方法与IEC及其标准数字化等内容的研究。

2021年,ISO发布《ISO战略2030》,将数字技术作为ISO变革的驱动因素,创新ISO标准创建、编排格式和交付内容的方式;CEN和CENELEC发布《CEN-CENELEC战略2030》,推出机器可用、可读和可译等标准,将标准内容无缝和自动嵌入到公司的工作流程;ANSI正式发布《美国标准战略》(USSS 2020),提出使用数字化工具有效地优化全球标准的制定,促进数字化标准在全球经济发展中的传播;中国发布《国家标准化发展纲要》,明确不断提高标准数字化水平,发展机器可读标准以及开源标准的目标;IEC CB成立“SMART标准化与合格评定”任务组。

2022年,我国筹建全国标准数字化标准化工作组,在标准数字化的基础通用、建模技术以及其他共性应用技术等领域,开展国家标准的修订工作。

1.2 标准数字化的等级分类

标准数字化具有阶段性的发展特征,IEC和ISO按机器可读标准的能力需求,将标准数字化发展阶段分为5个等级,每一等级对应不同的机器可读能力,图1是标准数字化的等级分类模型。目前,这个等级分类模型得到了众多国际、区域和国家标准化组织的认同,其中的第2—4等级是具备高阶数字化能力的SMART标准等级。

图1 IEC和ISO标准数字化等级分类模型Fig.1 Standard digitization grade clsssification model of IEC and ISO

目前,国际标准化组织、标准化机构、联盟团体以及大型企业已达到的标准数字化机器可读的能力水平差距较大。我国国家标准大部分仍停留在电子化可阅读的1级标准等级水平,3—4级标准等级仍然处在探索阶段;国际标准及部分先进国家标准大部分已达到2级标准等级水平,一些试点领域已达到3—4级等级水平;欧洲ECLASS协会发挥ECLASS标准的机器可读优点,众多标准已经实现3~4级等级水平。

1.3 标准数字化的关键技术

目前,标准数字化关键技术的研究围绕机器可读能力的第2至第4等级的SMART标准展开,包括机器可识别、可执行以及可决策的共性关键技术。

1.3.1 数字化标准机器可识别的关键技术

数字化标准机器可识别的关键技术包括拓展标准标签集技术以及公共数据字典库技术。

1) 标准标签集技术,应用XML等标记语言构建通用的标准信息模型,用于分析标准结构和技术内容要素。标准信息模型定义标准的层次及内容,并以此为基础,对特定标准化对象的类和关系,定义通用标准标签集及其属性,结构化表示标准框架和主要元素。

2) 公共数据字典技术,定义设备标准单元、数据结构以及标准元素等的数据类标准,包括编码、名称、类型、从属关系属性以及描述对象单元所需的信息分类和属性等,构成描述不同技术内容的属性集合,实现标准对象单元本体的数据字典资源,支持数字化标准的修编、评估、确认及发布;支持标准关键内容的实时在线查询、管理及应用;支持不同系统、不同企业及不同行业之间的机器可识别标准数据的公共服务等。

1.3.2 数字化标准机器可执行的关键技术

标准数字化实现机器可执行的关键技术包括标准管理接口组件化技术和标准内容的语义化技术等,支持数字化标准全要素的机器自动访问和操作,以及支持标准在不同系统间的互联、互通及交叉引用等操作。

1.3.3 数字化标准机器可决策的关键技术

标准数字化实现机器可决策的关键技术包括知识图谱构建技术以及知识图谱智能搜索技术。

1) 知识图谱构建技术。知识图谱是结构化的语义知识库,其基本组成单位是(实体、关系、实体)三元组,以及实体及其相关“属性—值”对,实体之间通过关系相互联结,构成网状的知识结构。构建知识图谱的方式有自顶向下和自底向上两种,自顶向下的方式是从高质量数据资源中提取本体和模式信息,加入到知识库中;自底向上的方式是借助数字技术手段,从公开采集的数据资源中提取出资源模式,选择其中置信度较高的信息,加入到知识库中。构建知识图谱的关键技术包括:自然语言处理技术、大数据技术以及人工智能机器学习技术等。知识图谱的构建是“信息抽取—知识融合—知识加工”不断迭代的过程。

2) 知识图谱智能搜索技术。数字化标准机器可决策能力依赖于知识图谱及其智能搜索的技术水平。智能搜索基于数字化标准文本的语义模型,使用应用场景的语义和语境知识,应用人工智能自然语言处理技术构建智能搜索引擎,支持数字化标准机器可决策的功能。

1.4 标准数字化的研究方向

现阶段我国标准数字化还处于纸质标准结构化、标准文档电子化的数字化初级阶段,鲜有3~4级标准等级水平的研究成果。

我国长期跟踪国际标准化工作的研究方向及应用发展,在基础原理与方法研究方面,中国标准化研究院作为SAC/TC 286(标准化原理与方法)秘书处承担单位,制定GB/T 1《标准化工作导则》等系列国家基础性标准,为我国标准数字化工作提供理论基础;在标准内容语义化研究方面,国家标准馆基于语义识别技术及国内外标准数据,研究开发出中外标准内容指标比对系统,为标准内容语义化研究及应用提供参考;在知识图谱应用研究方面,中国电子技术标准化研究院提出并立项了IEEE标准P2959《面向标准的知识图谱技术要求》,为我国标准数字化知识图谱构建提供技术指导;在数字化标准数据集建设研究方面,中国标准化研究院牵头起草GB/T22373—2021《标准文献元数据》等数字化标准文献的数据标准,推动和促进我国标准数字化转型的发展。

在跟踪国际标准数字化工作的过程中,我国标准化组织和管理部门已认识到标准数字化转型对制造业设备智能制造的重要意义。虽然我国目前的标准数字化整体水平与国际先进水平差距较大,但已经在整合资源、筑牢基础、应用试点、国际交流等方面积极行动,做了大量卓有成效的标准数字化工作,标准数字水平差距正在不断缩小。

2 智能制造支撑电力设备概述

电力设备智能制造在信息系统和数字化标准支持下,实现物理实体与虚拟实体的深度融合。信息系统使用智能传感技术、计算机通信、控制技术和数字孪生技术,应用电力设备机理虚拟孪生建模,在数字空间构建电力设备的虚拟孪生实体,通过智能传感器数据的虚实交互映射,信息系统识别、执行和决策电力设备的数字化标准,实现数据驱动的电力设备智能制造的设计、生产和维护,提高电力设备研发的进程和质量,降低电力设备制造的设计、生产和维护成本[6-9]。

2.1 国内外智能制造发展[9-10]

智能制造概念源于20世纪80年代末Wright和Bourne 合著的《智能制造》一书,经过近30年的发展,智能制造的内涵和外延得到不断的拓展和丰富。智能制造与数字化标准和信息系统深度融合,已成为全球制造业的发展趋势。

20世纪80年代初,欧洲国家颁布《信息技术发展战略》计划,强调智能制造技术的研发,瑞士ABB、德国西门子和法国施耐德电气公司等,已将人工智能技术应用到工业控制设备制造及其控制系统中;英国颁布“高价格制造”策略,从2012年开始连续4年,帮助14个制造企业等机构进行智能制造建设;英国政府科技办公室颁布《英国工业2050战略》,将智能制造作为英国制造业发展的一项长期执行的战略计划;德国2013年推出的工业4.0战略,以信息物理系统为中心,推动如高端制造等战略性新兴产业的发展。

2011年,美国政府联合产业界和学术界共同组建智能制造领导联盟,发布《实施二十一世纪智能制造》,对智能制造发展的目标、路径和建设提供可参考的标准;2012年,美国国家科技委员会发布《先进制造业国家战略计划》,在实现制造业智能化战略目标过程中,强调创新在智能制造中的引领作用,鼓励开放式及多形式的全民创新,始终把创新驱动战略放在首位。

20世纪80年代末,日本提出通过对制造业的智能化改造方式提高要素生产率;近年来,日本通过加强知识产权保护以及促进产学研深度合作,鼓励设备智能制造的技术创新和进步。

2014年,韩国提出“制造业革新3.0战略”,将传统优势的信息及软件技术融入制造业,实现制造产业的转型升级;2015年末,发布“智能制造研发路线图”,应用智能制造技术实现规模化的产业应用;近年来,建立创新经济中心支持中小企业的智能化工厂建设项目。

2015年,我国颁布《中国制造2025》以及《国家智能制造标准体系建设指南(2015年版)》,明确以推进智能制造为制造业发展的主攻方向,提出智能制造标准体系应用标准的建设目标,推动制造业协同创新和向服务型、智能型制造的转变。

目前,我国智能制造在数字化标准、自主核心技术以及创新体系等方面仍落后于一些西方发达国家,一些高端电力设备智能制造水平仍处在全球制造业的价值链下游。

2.2 智能制造关键技术

臧冀原等人将智能制造技术概括为智能设计、智能产品、智能装备、个性化定制智能生产、智能管理及智能服务等6个方向,关键技术包括数字孪生技术、智能传感器技术、人机共享机器人技术以及人-信息-物理系统(HCPS)等27项。

工信部等多部门印发的《“十四五”智能制造发展规划》,将智能制造关键技术分为4类:一是设计仿真、混合建模、协同优化等基础技术;二是增材制造、超精密加工等先进工艺技术;三是智能感知、人机协作、供应链协同等共性技术;四是人工智能、5G、大数据、边缘计算等在工业领域的适用性技术。

本文认为,标准数字化技术也是智能制造的基础技术。智能制造的智能除依赖于智能传感技术的感知外,还依赖于可识别、可执行及可决策的数字化标准的支持。智能制造过程是在数字化标准支持下的设备建模及产品生产。因此,标准数字化技术、智能传感器技术、数字孪生技术、人工智能技术、大数据技术以及智能边缘计算技术是智能制造的核心关键技术。

2.3 我国智能制造研究发展现状

目前,我国智能制造的基础研究能力相对不足,消化吸收引进技术的能力不够,缺乏原始创新能力;智能制造的基础理论、技术体系和工具软件等建设滞后,表现在数字化标准体系、技术体系、标准体系、控制系统、系统软件以及工具软件等均落后于发达国家的水平。

在智能制造关键技术和核心部件方面,高端传感器、智能仪器仪表、高档数控系统、工业应用软件等市场份额不到5%;大型工程机械使用的30 Mpa以上液压件依赖进口;大型转载机进口部件占整机价值量比重达到50%~60%。

在高端软件产品方面,制造业信息化和工业化融合程度较低,缺乏应用于各类复杂产品设计和管理的智能化高端软件产品,如计算机辅助设计(CAD)软件、资源计划软件(ERP)及电子商务软件等;企业缺乏大系统的集成能力。

当前,智能制造已成为我国建设制造强国的主攻方向,加快制定智能制造解决方案是推动中国制造迈向高质量发展、形成国际竞争新优势的必由之路。我国制造企业在《“十四五”智能制造发展规划》指导下,发力支撑智能制造的数字化基础设施建设,不断补齐短板,缩小与发达国家的差距,正朝着从制造业大国向制造业强国的方向快速发展。

3 智能制造与数字化标准一体化融合应用的通用模型

智能制造与数字化标准一体化融合应用的通用模型由应用体系架构、应用功能规格、应用技术架构、应用实施策略以及应用实施流程构成[10-14]。

3.1 应用体系架构

智能制造与数字化标准紧密关联,数字化标准支撑智能制造,智能制造促进数字化标准的发展[15-20]。智能制造与数字化标准一体化融合应用体系由物理设备层、虚实交互层、数字孪生建模层、智能制造决策层以及协同工作层组成,形成五层的体系架构,如图2所示。

图2 智能制造与数字化标准一体化融合应用体系架构Fig.2 Integrating application architecture for intelligent manufacturing and digital standard

3.2 应用功能规格

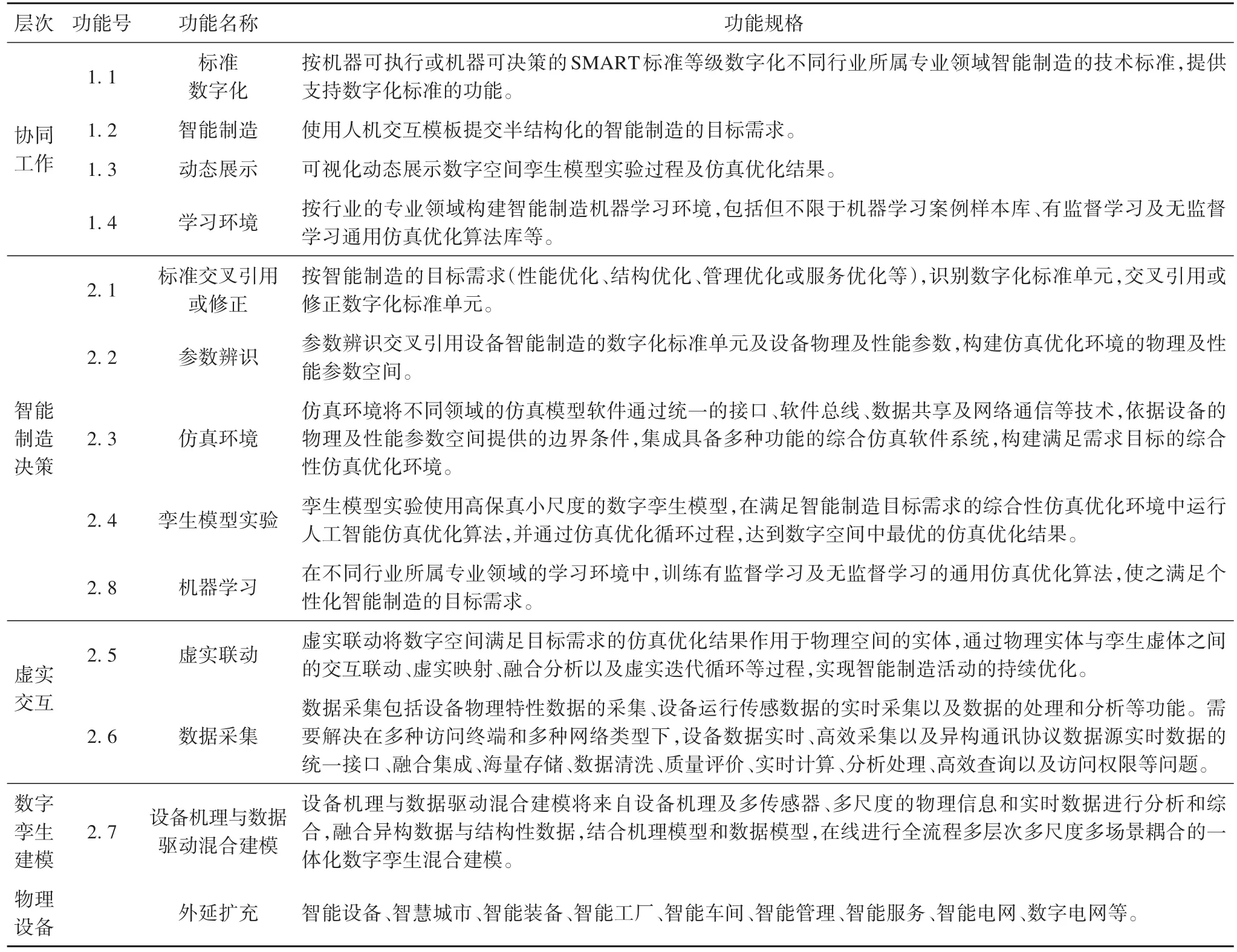

智能制造与数字化标准一体化融合应用功能规格模型不但适用于狭义的物理设备智能制造,而且还适用于更广泛的外延物理设备的智能制造[21-26]。本文扩充智能制造设备概念的内涵和外延,将物理设备层的设备定义为包括并不限于:智能设备、智能装备、智能工厂、智能车间、智能管理、智能服务、智能电网以及数字电网等,智能制造与数字化标准一体化融合应用功能规格如表1所示。

表1 智能制造与数字化标准一体化融合应用功能规格Tab.1 Integrating functional specification for intelligent manufacturing and digital standard

3.3 应用技术架构

支撑智能制造与数字化标准一体化融合应用的技术架构由基础设施层、虚实交互层、数字孪生建模层、智能制造决策层以及协同工作层组成,形成5层的应用技术架构,如图3所示。

3.4 应用实施策略

图3的智能制造与数字化标准一体化融合应用体系架构包含两个闭环控制流程,一个是仿真优化闭环(以下简称A闭环),另一个是虚实迭代闭环(以下简称B闭环)。智能制造A闭环是在数字空间中的制造仿真活动,确保智能制造在数字空间中满足智能制造目标需求和数字化标准的条件下,达到最优智能制造的参数效果;智能制造B闭环是在物理空间验证数字空间智能制造参数效果的实践,通过虚实联动,B闭环确保智能制造在物理空间中满足智能制造目标需求和数字化标准的条件下,达到最优制造的实际应用效果。

A闭环和B闭环迭代循环终止的判断是实施策略的关键,不恰当的判断容易使闭环控制陷入难于收敛或不能收敛的困局。一种最优的实施策略是使用下述强化学习的策略迭代的三步法。

第一步策略估计,计算当前策略下每个状态的价值;

第二步策略提升,计算每个状态每个动作的价值,对每个状态取每个动作中使得价值函数最大动作作为当前状态新的动作(策略);

第三步策略迭代终止判断,判断之前策略每个状态对应的动作分布组成的整体动作策略和更新后的策略是否不同,如果不同则说明策略还可能有改进的空间,转到第一步重新按顺序循环,如果相同则说明策略已经最优,迭代循环终止。

3.5 应用实施流程

实际上,图3的智能制造与数字化标准一体化融合应用体系架构已经标明了一体化融合应用的实施流程。需要说明的是图3中的实线箭头是控制流,虚线箭头是数据流。除了模块1.1、模块1.4和模块2.7可能需要离线运行实施外,其他模块均为在线自动运行实施。

图3 智能制造与数字化标准一体化融合应用技术架构Fig.3 Integrating technology architecture for intelligent manufacturing and digital standard

4 电力变压器设备智能制造的概念验证

概念验证(proof of concept,简称POC)是对某些概念、理论、方法、技术、模型或方案的一个不完整的实现,以示范其原理,证明其实施的可行性。

下面选用文献[15]的研究成果,对本文提出的智能制造与数字化标准一体化融合应用的通用模型做概念验证。

4.1 验证环境

受限于实验环境及实验条件的约束,概念验证过程通过人机交互接口技术,模拟智能传感器实时数据的采集以及电力变压器制造数字化标准的参数辨识,以此简化POC验证环境的搭建,验证环境由下述3个部分构成。

1) 电力变压器高保真小尺度的数字孪生模型[10]

为进一步简化POC验证工作,此处不提供电力变压器三维数字孪生可视化模型,而只提供智能制造核心的优化仿真计算的变压器漏磁场、绕组振动及噪声的数字孪生模型。

2) 电力变压器数字化标准人机交互接口

由于缺乏电力变压器3级或4级的数字化标准,无法实现机器自动辨识智能制造的标准参数,开发人机交互接口代替机器自动辨识电力变压器制造的标准参数。

3) 虚实联动的电力变压器传感数据实时采集人机交互接口

采用人机交互接口技术,模拟虚实联动的电力变压器传感数据的实时采集。

4.2 验证过程及结论

4.2.1 电力变压器智能制造需求目标

负载电流引起的绕组振动是运行中变压器噪声的主要来源之一,电力变压器智能制造的需求目标设定为对一台50 kVA的单相变压器的振动和声辐射特性进行智能仿真概念验证。

4.2.2 验证过程及结论

在电力变压器数字化标准人机交互接口及虚实联动的电力变压器传感数据实时采集人机交互接口的支持下,对变压器漏磁场、绕组振动及噪声的数字孪生模型进行优化仿真实验,可以得到文献[15]的研究结论。

进一步地,输入变压器的不同的负载条件及变压器数字化标准参数,可以得到更多变压器绕组振动特性及噪声分布特性,可以为变压器的智能制造提供更多的性能优化方案。

5 结语

智能制造与数字化标准一体化融合应用是实施中国制造企业《“十四五”智能制造发展规划》的应用创新,符合智能制造和标准数字化的发展方向和潮流。智能制造与数字化标准一体化融合应用研究,有利于同时促进智能制造和标准数字化工作,数字化标准支撑智能制造,智能制造又反哺标准数字化。本文提出了一个由体系架构、功能规格、技术体系、实施策略以及实施流程组成的智能制造与数字化标准一体化融合应用的理论与应用结合的通用模型,并通过对电力变压器设备智能制造数字孪生建模,对这个通用模型进行了概念验证,证明了该通用模型的可行性。本文工作对我国制造业和标准化组织的数字化转型均具有实际指导的价值和意义。下一步的工作是在不同行业的所属专业领域开展应用实践,获得更多的实施经验,进一步完善智能制造与数字化标准一体化融合应用的理论研究和实践研究的成果。