基于流场模拟的液压阀集成块结构仿真与优化

2022-02-02王昌林王日君陈继文刘天琦郭守萌尹宪军

王昌林,王日君,陈继文,刘天琦,郭守萌,尹宪军

(山东建筑大学机电工程学院,山东 济南 250101)

作为液压元件的载体,液压阀集成块负责连通油路的通道,既是集成设计的集中体现[1],也是液压系统的重要组成部分。液压阀集成块内部是交错复杂的孔道系统,孔道的加工过程复杂且精密,主要采用钻孔、扩孔、镗孔和铰孔等传统加工工序。另外,错综复杂的结构使孔道的加工更加困难,且铸造形成的块体结构造成了材料的浪费[2]。增材制造技术实现了复杂零部件的设计自由[3],在实现液压元件轻量化、提高流动效率、可快速迭代等方面具有优势。

对于液压阀集成块的结构优化,Zardin等[4]引入人工智能思想,开发了一套基于产生式规则的液压集成块智能设计系统。Abe等[5]着重对压降进行估算,对比了实心集成块和叠层集成块,通过实验结果获得集成块中管道的设计指南。李小彦[6]针对传统集成块流道压力局部损失过大、质量较大的问题,利用金属增材制造技术的优势,为集成块的重新设计提供了一种轻量化的全新途径。刘耕[7]使用格子-波尔兹曼方程求解流道拓扑优化问题,并编写了基于统一计算设备架构(compute unified device architecture,CUDA)并行计算和格子-波尔兹曼法(lattice Boltzmann method,LBM)的流体拓扑优化程序,通过大量的数值测试得到了适用的优化参数。

国内外研究人员对液压阀集成块的设计优化做了相关研究,但大多基于传统加工设计的理念,且现有基于增材制造的设计方法缺乏直观的流道提取方法。为此,将传统液压阀集成块结构的流道局部压力损失大、轻量化不足作为优化目标,基于现有流道模型,采用流道提取方法,通过SolidWorks提取模型中的流体路径,利用计算流体动力学(computational fluid dynamics,CFD),使用有限元分析软件FLUENT进行流体仿真分析,根据计算结果对液压阀集成块结构进行整体优化。利用增材制造的优势,设计必要的支撑结构和合理的壁厚,优化液压阀集成块的外形,以减少材料的浪费。

1 传统液压阀集成块建模与分析

根据研究需要,分析传统液压阀集成块结构,利用SolidWorks建立传统液压阀集成块的三维立体模型,如图1所示,其孔道布局如图2所示。

图1 液压阀集成块三维模型

图2 液压阀集成块孔道布局示意图

图中,P代表进油口,T代表回油口,A、B代表与执行元件或控制元件连接的工作油口。此液压阀集成块具有阀块的典型结构:直角转向通道、阶梯管道、轴线非正交直角弯道和Z型管道。

直角转向通道是液压阀集成块内部最常见的管道形式。流体通过直角转向通道时产生涡旋[8],这一过程伴随较大的能量损失,主要原因有以下两点:1)旋转流体本身的黏性摩擦和旋转流体与管壁的摩擦导致流体动能的耗散;2)流体在转向过程中流线与直角内角壁表面分离造成的分离损失。因此,直角转向通道对流体的流动效率影响不容忽视。

流体流经阶梯管道时,由于两管道直径的突变,在台阶的侧壁上会形成涡旋,从而导致管道压力突然增大,造成局部损失[9]。针对这种现象,在传统工艺条件的限制下,只能使用多个阶梯状结构连接具有不同直径的管道,减少管道连接处因通道横截面收缩而引起的局部损失。

对于液压阀集成块的整体结构,传统铸造方式下,各管道之间的连接和定位工艺孔的加工过程要求严格且复杂,铸造成型的块状体结构壁厚不均匀,也会造成材料浪费。

以上提到的传统液压阀集成块的弊端就是本文重点关注的问题,本文将重点讨论液压阀集成块的结构优化方法。

2 流道优化

2.1 原结构模型仿真分析

液压阀集成块的流动通道和管道连接成一体。根据液压阀集成块的整体压力云图和转弯处速度云图,分析集成块流道内部的流场,进而分析流道的压力损失[10]。通道内部液压流动特性的分段仿真只分析了局部障碍物压力损失的原因,未充分考虑局部障碍物相互干扰而增加的部分能耗。因此,需从整体角度分析流道内部的流场结构。通道结构整体压力云图如图3所示。

图3 通道结构整体压力云图

液压阀集成块的内部流道中最常用的结构形式是直角转向通道。对直角转向通道进行具体分析,设置入口速度为v=12 m/s,出口压力为P=30 Pa,流体温度为T=320 K。直角转弯处的压力云图和速度云图分别如图4、图5所示。

图4 直角转弯处压力云图

图5 直角转弯处速度云图

由图可知,直角转弯处上游的流道内流量变化微弱;流体流经直角转弯处时,速度发生剧变;流道壁内的流速降低,流道壁内的压力随之降低,流道壁上的流速增加,流道壁上的压力随之增加。

2.2 圆弧弯道仿真分析优化

通过分析液压阀块内部流道的流体流动特性,得出直角转弯处的局部阻塞是造成能量损失的主要原因。由于铸造技术和加工工艺的局限性,液压阀集成块内部流道的转向大多采用直角结构形式,流体在流经直角转向处时速度急剧变化,产生湍流。雷诺数越大内部流场越复杂,可以利用欧拉法分析圆弧形转向流道中流体的流动特性。

令圆弧转弯管道模型各参数不变,将管道的半径设置为15 mm,转弯处的圆弧半径为50 mm,建立三维模型,设定边界条件:设置入口速度为v=12 m/s,出口压力为P=30 Pa,流体温度为T=320 K,圆弧转弯通道的压力云图和速度云图分别如图6、图7所示。

图6 圆弧转弯通道压力云图

图7 圆弧转弯通道速度云图

由图可知,圆弧转弯处的流体阻力同比直角转弯处的流体阻力低约78%,因此在其他参数相同的情况下,圆弧转弯通道的能量损失较少。

通过FLUENT仿真软件进行流体分析可得传统加工方式加工出的油路在垂直交叉部位和阶梯孔等部位的突变位置,流体的状态发生剧烈变化,导致流量突然减小或者出现湍流现象。常见解决办法就是在流道内或内径突变处插入插头,引导流体的流动,但该方法使液压阀集成块的生产变得更为复杂。利用上述分析中圆弧转弯通道可以减少能量损失的特点,设计流道突变的部位为圆滑过渡,以减少流道形状或尺寸的突变给流体工作带来的负面影响。同时,利用增材制造技术生产液压阀块,去除非必要的辅助孔,避免交叉钻孔,减少流体孔道的形状设计约束。利用SolidWorks对流道进行建模,流道优化结果示例如图8所示。

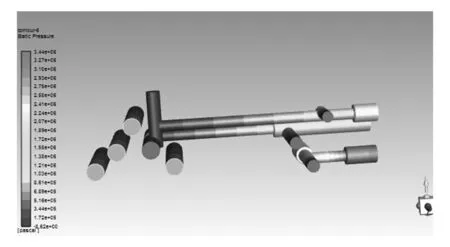

基于圆弧形流道可以大幅度降低能量损耗以及局部压力损失,对液压阀集成块的流道进行整体优化,将其直角转弯部分、阶梯部分以及非正交流体部分改为圆弧连接,优化后的液压阀集成块流道三维图如图9所示。

图8 流道优化结果示例

图9 优化后的液压阀集成块流道三维图

3 确定壁厚和支撑结构

利用增材制造的优势,优化液压阀集成块外形,避免材料的浪费,不保留各种工艺孔、辅助孔的加工位置,只保留足够的支撑结构,在保证安全壁厚的条件下对液压阀集成块设计合理的支撑结构。

3.1 壁厚的校核

在液压阀集成块的设计与优化过程中,设计的液压管道是否可以承载设定的压力,油路的走向、辅助孔之间的相对位置以及材料的性质等对液压管路的影响不能忽视,因此为保证液压阀集成块安全稳定工作,液压阀集成块管道生产设计中需要对最小壁厚进行强度校核[11]。初步设置最小壁厚为5 mm,当液压系统的压力高于6.3 MPa或者两孔间距离很小时,对其进行强度校核,为了防止击穿,最小壁厚计算公式为:

(1)

式中:δ为最小壁厚,mm;p为最高工作压力,MPa;d为油管内径,mm;n为安全系数,取值4~8;σ为管材抗拉强度,MPa。

孔道干涉校核的设计变量为集成块阀块内部孔道的位置关系和尺寸大小。已知两孔道的位置和尺寸参数是H1=(F1,X1,Y1,R1,L1)和H2=(F2,X2,Y2,R2,L2),其中H1,H2为线网中的端孔,F1,F2为液压元件安装面,X1,X2,Y1,Y2为端孔在安装面的相对坐标,R1,R2为端孔的直径,L1,L2为端孔的深度。wall为孔道安全壁厚,可根据集成块设计要求确定。根据两孔道所在位置基面不同,将孔道干涉的校核问题分为以下3种情况:

1)两孔道处在同一个基面;

2)两孔道处在两相邻的基面;

3)两孔道处在两相对的基面。

两孔邻面时的位置关系如图10所示。

图10 两孔邻面时位置关系

对两孔邻面的安全壁厚进行校核计算[12],两孔道顶点沿着空间X,Y,Z坐标轴方向的距离DX,DY,DZ为:

DX=|X1-X2|

DY=|WB-L1-Y2|

DZ=|HB-L2-Z1|

(2)

式中:Z1为端孔在安装面的相对坐标;WB为集成块的宽度;HB为集成块的高度。

则两孔道校核如下[13]:

1)若DX-R1-R2≥wall∪DY-R2≥wall∪DZ-R1≥wall,则两孔道不相交,满足安全壁厚的要求,安全;

2)若DY-R2 3)若DZ-R1 4)若DX-R1-R2 基于轻量化理论,在保证支撑结构强度的前提下,液压阀集成块在增材制造过程中应设计合适的支撑位置,且尽可能减轻支撑结构的质量,以更少的材料确定稳定的支撑结构。添加支撑的位置通常选择在液压管道的应力最大处,但在支撑结构设计过程中,其具体形状需要另外考虑,直接加肋板还是重新设计支撑结构,需要对管道最大应力处位置和形状进行综合考虑。 针对上述问题,对各分管道添加支撑结构类型进行分析,主要步骤为: 1)通过有限元分析软件进行管道的流体力学分析,确定管道内应力最大点; 2)根据仿真结果在弯道最大应力处加入不规则肋板支撑结构; 3)在管道孔径变化的应力最大处,加厚支撑结构管壁; 4)在直管道变形方向加上立柱支撑,优化后的液压阀集成块支撑结构如图11所示; 5)对优化后的结构与原模型结构进行有限元分析,对比优化前后模型应力。 图11 液压阀集成块支撑结构 本文提出了一种基于流场模拟的液压阀集成块管道优化方法,以增材制造技术为基础,以流体仿真为指导依据,以三维建模软件为工具,对液压阀集成块进行了流体路径的提取与优化,较大程度改进了液压系统的流动特性。通过对液压阀集成块典型流道流体特征的仿真分析,发现了圆弧形流道可以大范围降低能量损耗以及局部损失,并以此为基础对液压阀集成块流道进行整体优化。最后基于增材制造在加工复杂内部结构方面的优势,设计了合理的壁厚和支撑结构,减少了材料的浪费,为之后的阀体类设计提供了参考。3.2 支撑结构设计

4 结束语