基于Micro-LED全彩色微显示器制造技术研究进展

2022-02-01万艳丽田婷芳张振威

万艳丽,田婷芳,张振威

(南昌大学物理与材料学院,南昌 330031)

0 引 言

Micro-LED作为新一代显示技术,相对于传统的阴极射线管(cathode-ray tube, CRT)、激光二极管(laser diode, LD)、液晶二极管(liquid crystal diode, LCD)而言,具有高亮度、低能耗、长寿命、高对比度、自发光等优势[1-2],可应用于柔性可穿戴[3-4]、8K超高清视频、光通信[5]、医疗检测、增强现实(AR)/虚拟现实(VR)等多个领域[6]。Micro-LED一般指像素尺寸小于50 μm的LED,最早在2000年由Jin等[7]制备了第一个micro-LED,其像素尺寸为12 μm,中心间距为50 μm。之后陆续有学者报道出不同规格的LED微显示阵列,图1列出了具有代表性的micro-LED研究进展[8-12]。2001年Jiang等[13]制作了分辨率10×10、像素尺寸为12 μm的蓝色被动驱动micro-LED,为较早报道的基于Ⅲ族氮化物的micro-LED。2003年Jeon等[14]采用干法刻蚀和自对准隔离等技术制备了像素尺寸为20 μm的GaN基micro-LED,次年该课题组Choi等[15]又报道了分辨率为128×96的LED微显示阵列,其研究组的方法允许多个GaN基器件直接互联,且进一步提高了器件的发光性能和均匀性。2006年梁静秋等[16]制作了像素尺寸为16 μm×20 μm的AlGaInP基红光micro-LED,分辨率达1 000×818,该方法对GaAs衬底进行腐蚀减薄,有效抑制了衬底对光的吸收,为后续制备高效率红色micro-LED提供了参考。2015年Jeon等[17]制作了分辨率为12×12、像素尺寸分别为8 μm和12 μm的InGaN基蓝光micro-LED,该方法通过PECVD SiO2填充像素间隙和CMP抛光工艺对器件进行了电气隔离,实现了元件的高均匀性。之后又有研究团队陆续报道了高分辨率的蓝/绿光micro-LED,像素密度达2 000 ppi[18-19]。相比而言,蓝/绿光micro-LED的研究已经比较成熟,但高效率的红光micro-LED鲜有报道,这与红光的自身材料体系增加了其制造难度有关。2020年Huang等[20]制造和表征了像素尺寸范围从5~50 μm的AlGaInP基红光LED微显示器,不可避免地随着LED尺寸缩小,效率急剧下降。2021年Amelie等[21]通过在硅基InGaN衬底上生长不同In组分的InGaN结构,成功制备了像素尺寸为10 μm的高效率红光micro-LED,其研究组首次报道的InGaN基红光微显示阵列突破了传统AlGaInP体系红光的低效率问题,使用InGaN衬底意味着可以与蓝/绿光micro-LED芯片工艺兼容,有望在同一衬底上制备三色micro-LED芯片。此外,InGaN衬底相比于GaAs衬底晶体质量更高、剥离损伤更小,这提高了红光micro-LED的生产良率。目前,限制InGaN基红光micro-LED发展的主要因素是光提取效率低和晶格失配的问题。Amelie及其研究组[21]提出的采用外延层沉积技术减少InGaN层应力可以有效提升红光micro-LED的效率。若有更简单有效的方法提高InGaN基红光micro-LED的发光效率,则未来可实现高效率的全彩色微显示。

随着单色micro-LED制备技术的逐渐成熟,一些研究者对全彩色微显示器展开研究。Micro-LED商业化的关键技术是全彩色显示,但由于红、绿、蓝LED微显示器件基于不同材料体系制备,难以进行小尺寸集成,并且随着芯片尺寸缩小至微米级,基于AlGaInP四元体系的红光LED相比于InGaN/GaN基蓝绿光LED表面复合速率更快,效率显著下降至1%左右,载流子损耗明显[22]。而同样情况下,蓝光微显示器件随尺寸的缩小效率下降幅度缓慢得多[23]。此外,生长在GaN基衬底上的红光LED在制备技术上存在巨大挑战,原因主要有两点,其一是极化场导致的量子限制斯塔克效应(QCSE)使其效率下降显著[24],其二是InN和GaN之间的晶格失配使外延层中产生大量缺陷[25]。而在AlGaInP基红光LED中,GaAs衬底对红光的吸收严重限制了其光提取效率[26]。这些挑战不断促使研究团队投身于高效率红光LED的研究中[27-28],而不断涌现出的创新制备方法为micro-LED最终实现全彩化奠定了基础。各半导体企业也加大布局micro-LED研发,公布了多款产品,如索尼推出的Crystal LED电视、LG推出的163英寸4K micro-LED电视LG MAGNIT和三星推出的The Wall显示屏等。

本文介绍了micro-LED器件的一般制作方法,对其全彩化技术进行归纳和总结,并讨论了其发展中面临的技术挑战和未来发展趋势。

1 Micro-LED制作技术

Micro-LED芯片的结构一般有水平结构、垂直结构、倒装结构及近年来提出的一些新型结构,其中,相对于水平结构芯片出光效率低、垂直结构芯片制备技术难度大,倒装结构芯片凭借其高集成、高光效、高散热等优点被广泛应用。如图2所示,以GaN基蓝宝石外延片衬底为例,展示了一种倒装结构micro-LED的制备流程。具体步骤为:(1)制备Cr标记,以便后续工艺进行光刻对准;(2)使用电感耦合等离子体刻蚀至n-GaN层,定义像素发光区域;(3)使用磁控溅射蒸镀Au/Ni等金属,制备P、N电极;(4)使用等离子体增强化学气相沉积SiO2绝缘层,并使用反应离子刻蚀出过孔;(5)沉积Cr/Al等金属,形成金属凸点。其中每一步工艺都需要通过光刻得到图案化的掩膜。最后将图形化的外延片进行衬底减薄抛光,切割成单独的芯片,再将其与基于硅基的驱动集成电路阵列进行倒装键合,经打线封装后一颗完整的LED芯片制备完成。Micro-LED的制作技术会随着其工艺要求的不同而有所差异,但主要思路都是基于PN结发光的原理下改善其光学和电学性能。

图2 一种micro-LED制作技术工艺流程图Fig.2 A flowchart of a micro-LED production technology

2 Micro-LED全彩色方法

红绿蓝(RGB)是色彩中的三原色,可以通过三者之间的不同配比合成各种颜色,人眼感知到的纯白色大致由蓝光10%、绿光60%、红光30%的亮度配比混合而成。由于红绿蓝芯片难以在同一衬底上制备得到,再加上红光显示对In含量有更高的要求且其发光效率偏低,因此要实现全彩色显示,则需要将RGB三色LED芯片集成到同一基板上。一般芯片尺寸小于50 μm的LED被称为micro-LED,这意味着需要转移的像素数量高达百万甚至千万量级,并且尺寸都在微米量级,因此巨量转移难度巨大,而且会导致成品率低和成本高。为解决全彩色显示难题,研究者们提出了一些可行的方法,下面对这些方法进行分别介绍,同时RGB直接排列法作为一种传统方法也一并介绍,主要有:(1)颜色转换层法;(2)RGB直接排列法;(3)特殊结构法;(4)光学透镜法。

2.1 颜色转换层法

颜色转换层法通常在未切割的紫外或者蓝光micro-LED与驱动电路集成后,通过旋涂或点胶的方法在芯片阵列上涂敷颜色转换材料来实现绿光和红光的发射。其中发光介质一般为荧光粉和量子点(quantum dot, QD),在微显示中,荧光粉材料由于尺寸一般在微米量级容易导致色差而逐渐被淘汰,而量子点材料发射光谱窄、荧光量子产率高、缺陷容忍度高[29],应用更为广泛。量子点材料可以通过调控粒径大小来改变不同发光的波长。量子点粒径越小,发光波长越短,发光颜色蓝移;粒径越大,发光波长越长,发光颜色红移。2021年Meng等[30]将大面积MoS2TFTs与氮化物micro-LED集成,制备了每英寸(1英寸=2.54 cm)1 270 ppi的高分辨率全彩色微显示器,其研究组实现全彩色显示的方法为通过在InGaN多量子阱中分别掺杂13%和21%(质量分数)的铟含量来实现蓝绿光发射,在蓝光LED上沉积彩色转换CdSe/CdTe量子点实现红光发射。该方法只需要进行红光转换,减少了有毒重金属Cd2+的引入,但前端分区掺杂工艺较复杂,且未改善像素之间颜色串扰问题,限制了其产业化发展。2022年,Hwangbo等[31]将MoS2薄膜晶体管与micro-LED器件单片集成,实现了最高达每英寸508 ppi的分辨率。其研究组通过在蓝色GaN基micro-LED上喷涂红/绿量子点颜色转换层实现全彩色显示,其中CdSe/ZnS量子点与基于透明环氧树脂的SU-8光刻胶混合可光刻形成图案,这种与光刻胶混合的量子点一般可以达到60%~70%的量子产率。图3为该方法的工艺示意及发光效果显示图[32],该方法制备得到的绿色和红色微显示器外量子效率(EQE)分别达到27.76%和26.30%,发射波长分别在530 nm和640 nm,且色域达到国家电视标准委员会(NTSC)规范的110%。但在micro-LED器件上单片集成MoS2TFTs进行驱动的方法使得显示器光路需从底部发射,而蓝宝石衬底的厚度严重导致了红/绿量子点的光转换效率低和色纯度差,这意味着后期需要有效进行衬底减薄或者衬底剥离,增加了工艺难度。

图3 颜色转换层法[32]。(a)MoS2与micro-LED单片集成工艺示意图; (b)发光效果显示图Fig.3 Color conversion layer method[32]. (a) MoS2 and micro-LED single-chip integrated process schematic diagram; (b) light emitting effect display diagram

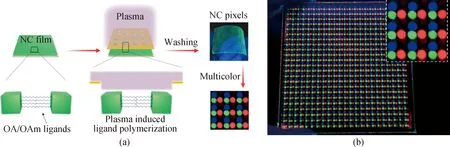

采用量子点作为颜色转换层成本低、制作简单,且随着各种钙钛矿等新型量子点的提出[32-33],成为实现全彩色显示最常用的方法。但它对外延片的波长均匀性要求高,稳定性差,容易造成不同颜色像素间的光学串扰。研究表明,进行沟槽填充量子点[34]、引入黑色光刻胶模具[35-36]、设计分布式布拉格矩阵结构、加入散射粒子等方法可以有效提高光转换效率和削弱像素间颜色串扰[37-38]。2015年Han等[39]在紫外micro-LED上使用气流喷印技术涂敷红绿蓝量子点,并引入布拉格反射层阻挡紫外光泄露,制备出分辨率为128×128的全彩色micro-LED,该方法有效提高了LED显示的色纯度,但使用紫外光源增加了其制造成本,且在喷涂技术中难以避免的咖啡环效应使得量子点油墨沉积不均匀,可能的解决办法为使用表面张力更小的溶剂制备挥发速率更慢的量子点油墨和通过控制基板温度减弱或消除咖啡环效应。2020年Li等[40]在蓝宝石衬底上单片制造具有蓝/绿双波长发射的LED阵列,通过在不同子像素上覆盖蓝/绿滤光片和涂敷红色量子点实现分辨率为40×40的三色显示,将像素转移到不透明基板上并去除原衬底,有效抑制了光学串扰。2022年Sun等[41]使用微孔填充的方法,在光刻后的基板上涂敷量子点,通过刮匀抛光表面得到了最小尺寸为2 μm的高分辨率量子点图形,该法工艺简单且色彩均匀性高,较低的成本使得其有望应用于大规模生产,但在micro-LED器件上实现同样的微尺寸像素点制备还有待进一步工艺开发。目前核壳结构的镉类量子点以其稳定性高、易制备、发展成熟等优点被广泛应用于制备全彩色微显示器中的颜色转换材料,且工艺趋于成熟和多样化。但随着社会发展,研究者们必须开发一种轻毒或无毒、对环境更友好的颜色转换材料,具有发光半峰全宽窄(<20 nm)、量子产率高(>90%)、发光峰位可调、毒性小等优点的钙钛矿量子点也因此逐渐热门。钙钛矿量子点的直接图案化是可采用的一种方法,2019年Wang等[42]提出使用Ar等离子体处理诱导钙钛矿纳米晶(NCs)配体中的不饱和碳键发生聚合,未聚合区域溶解于非极性溶剂中,从而实现图案化,通过交替旋转涂层和选区等离子体处理可以实现在同一衬底上制备出多色纳米晶图案,分辨率达到几微米,同时有效提高了CsPbX3纳米晶的稳定性。其纳米晶图案化的工艺示意图和三色图案显示效果如图4所示。

与传统光刻、喷墨印刷等方法不同,这种等离子体诱导配体聚合的方法更为简单且可大规模制备,但对于100 nm左右的薄膜厚度而言,应用于micro-LED全彩色显示中颜色转换效率依旧过低,且若使用蓝光等短波长光激发,则无法避免蓝光的泄露。要获得高质量的钙钛矿量子点薄膜图案,还需进一步增加量子点涂敷厚度。2022年Liu等[43]在钙钛矿量子点中添加光活性物质,使得量子点可直接进行光刻,实现了5 μm高分辨率的高质量钙钛矿量子点图案,这种方法可以通过改变加入树脂的类别和配比调控薄膜厚度。虽然钙钛矿量子点应用于颜色转换材料具有非常好的前景,但稳定性不好是其目前最大挑战,钙钛矿量子点的低形成能和离子晶体特征使得其在空气、水、光、热以及极性溶剂的作用下迅速分解。目前,已有制备封装层[44](SiO2、Al2O3、沸石包覆)、表面配体改性[45]等方法显著提高了钙钛矿量子点的稳定性。因此,随着量子点质量的提高及更优良图案化制备技术的提出,使用颜色转换层法实现全彩色显示将得到更广泛的应用,钙钛矿量子点的应用也更为成熟。

图4 纳米晶膜图案化[42]。(a)选区等离子体诱导配体聚合示意图;(b)5 cm×5 cm玻璃基板上红绿蓝NCs阵列效果图Fig.4 Nanocrystalline membrane pattern[42]. (a) Schematic of the selected-area plasma-induced ligand polymerization; (b) photograph of the red, green, and blue NCs arrays on a 5 cm×5 cm glass substrate

2.2 RGB直接排列法

RGB直接排列法将分立的红绿蓝三色micro-LED芯片通过巨量转移的方式集成到同一驱动基板上,对每个LED进行脉冲宽度调制电流驱动来调整颜色混光,可以实现大规模集成。常用的制备方法为先选择性区域生长制备蓝光和绿光InGaN/GaN LED,通过粘合剂集成红光AlGaInP LED,再采用键合或倒装的方式将三色LED的P电极和N电极与电路基板连接。但在小尺寸下,RGB三色芯片的外量子效率下降差异更为显著,红光的表面复合速率更快,芯片间不同的电学特性和生长条件也给三色单片集成带来了更大的挑战。2016年Peng等[46]在透明石英基板上使用板上芯片封装(chip on board, COB)技术集成RGB三色芯片,并通过驱动电路行列扫描实现彩色动画的显示,显示效果如图5所示。

图5 RGB直接排列法[46]。(a)RGB三像素集成示意图;(b)发光效果显示图Fig.5 RGB direct alignment method[46]. (a) RGB three pixel integration diagrams; (b) light emitting effect display diagram

2017年Meitl等[47]通过弹性印章转印技术转移RGB三色芯片至同一衬底上,实现三色显示,这种方法需要巨量转移单色芯片,虽然可以在蓝宝石、玻璃、塑料等不同衬底上大规模制备,但良率低、技术难度大限制了其应用;2018年Chang等[48]利用选区生长(SAG)技术在InGaN基衬底上制备蓝/绿LED,再使用粘合剂键合红光LED芯片实现全彩色显示,如图6所示。这种方法与多色芯片转移相比简化了工艺,但都是将RGB三色芯片集成在同一基板上,这不可避免地要考虑三色芯片间的不同电学特性,与蓝光、绿光LED相比,红光LED的开启电压更低,且三者的老化速率不同,此外红光LED由于其AlGaInP材料体系的固有特征,外量子效率随尺寸减小衰减更为显著,这严重缩短了器件的使用寿命和降低了光学显示质量。要实现RGB直接排列法的长远使用,还需要进一步提高红光LED的外量子效率和色纯度,开发更高效率的InGaN基红光micro-LED是一种解决办法。2021年Amelie等[21]在两种不同的硅基InGaN衬底上生长10 μm大小RGB LED,通过插入应变补偿层、生长更厚的InGaN层、引入电子阻挡层等方法有效提高了红光LED的量子效率,实现了均匀的三色集成。随着micro-LED的尺寸逐渐微小化,RGB直接排列法的应用面临更高的成本,这是因为需要转移三种色彩的micro-LED,意味着三倍数量的巨量转移,虽然目前巨量转移技术有抓取释放法、激光剥离法、流体自组装法和静电转移法等多种方法,但发展都不成熟。没有一种高效的巨量转移技术导致了RGB直接排列法的micro-LED微显示器制造成本高昂,另外技术难度大、良率低、三色LED的不同生长条件及特性也阻碍了其发展。

图6 RGB LED制备工艺示意图[48]。(a)利用SAG制备蓝光和绿光双色LED的制备过程;(b)使用粘合剂键合红色像素的过程;(c)最终器件的俯视图、横截面图及依次显示的显微图像Fig.6 Schematic of the fabrication process of the RGB LED[48]. (a) The fabrication process of the blue/green dual-color LED using SAG; (b) the process for the formation of the red pixels using adhesive bonding; (c) top and cross-sectional views of the final device, and the micro-image displayed in order

2.3 特殊结构法

在对micro-LED全彩化研究日渐深入的同时,一些特殊结构也应用在全彩色显示中,如纳米柱LED[49]、设计中间载流子阻挡层[50]、直接外延生长、设计不同形状的LED阵列[51-52]等方法。在外延生长上,与传统LED相比,纳米柱LED能够在热失配和晶格失配程度很高的衬底上进行异质外延,且拥有更小的尺寸,尺寸均匀性比自组装的纳米晶阵列更好。2018年Robin等[49]通过金属有机气相外延生长(MOCVD)制备了基于纳米柱的彩色LED,该法通过生长在纳米柱不同晶面上的量子阱的厚度以及相应的极化诱导电场决定光的波长和强度,InGaN掺入量沿纳米柱发生变化,使不同量子阱区域依次被激活,从而实现LED全彩色显示。其纳米柱的核壳层结构及LED电学特性[49]如图7所示。目前生长纳米柱的方法主要有选择性区域外延、自组装生长、催化剂辅助生长等。纳米柱还可以通过控制其直径改变In含量,从而发射不同颜色波长。

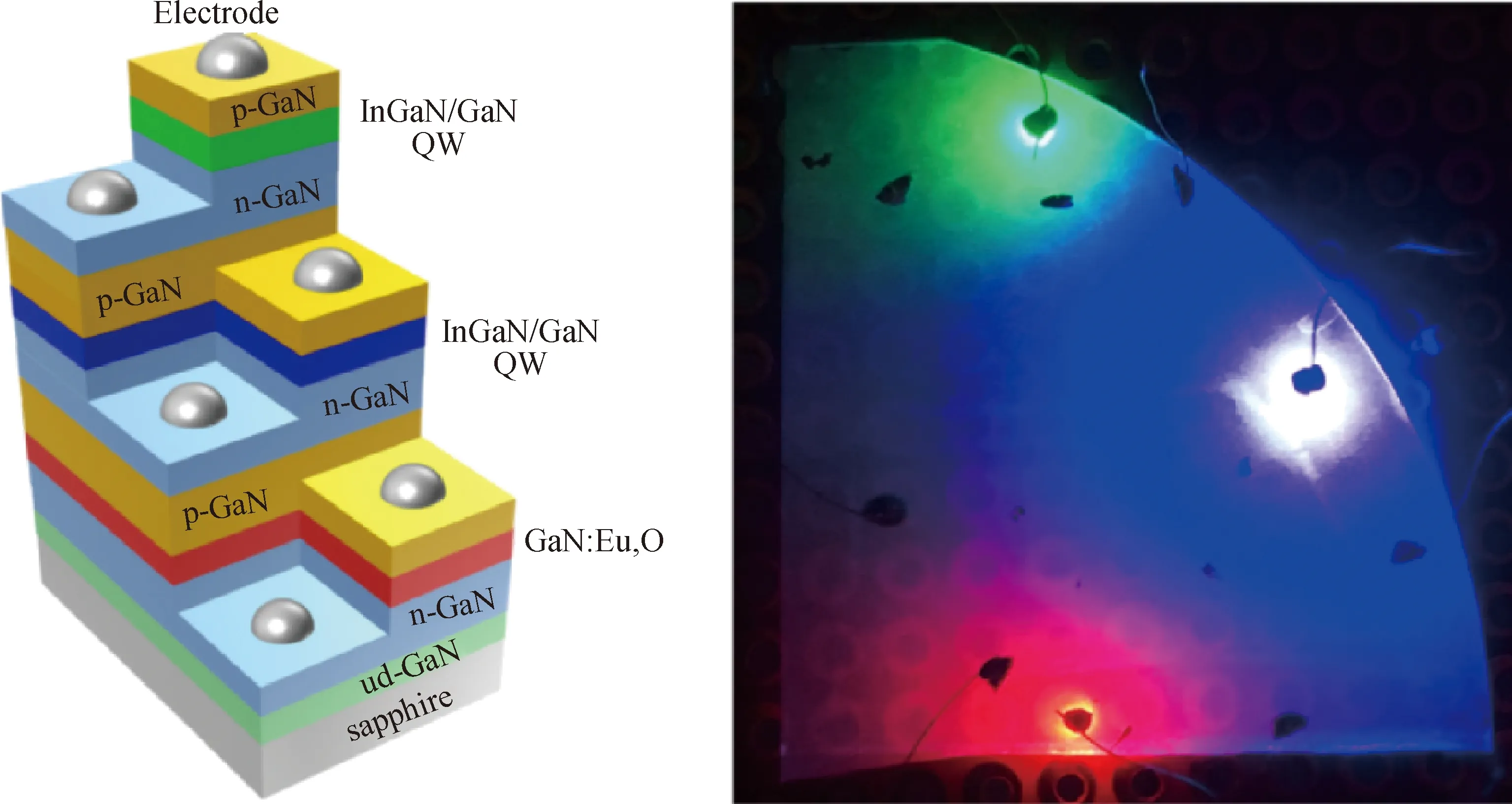

2018年Yamano等[53]通过纳米压印光刻等方法在AlN/Si衬底上制备了直径80~300 nm的纳米柱LED,实现了不同波长的颜色发光。通过纳米柱LED实现全彩化的方法可以有效地在侧壁弛豫应力,降低GaN位错密度,从而生长很少缺陷的纳米晶体,有效提高了LED的发光效率。但在纳米柱LED这种微小结构上准确地控制发光波长需要选区生长不同直径的纳米柱或者通过改变电流密度大小来调控不同In组分区域的量子阱发光,这大大增加了工艺难度。颜色可控性不足和色纯度低是限制纳米柱LED应用的主要挑战。采用直接外延生长的方法可以有效解决纳米柱LED低色纯度的问题,而且颜色转换效率也更高。2021年Ichikawa等[54]在蓝宝石衬底上生长掺铕GaN以实现红光发射,然后单片垂直堆叠生长后续的InGaN QW基蓝色和绿色LED实现同一基板上分辨率超过4 000 ppi的三色发射,具有非常高的颜色纯度,亮度最大达3 100 cd/m2,其结构和发光显示图如图8所示。

图7 纳米柱LED[49]。(a)纳米柱核壳层结构的STEM图;(b)纳米柱LED的电学特性Fig.7 The nano rod based LED[49]. (a) STEM picture of the core-shell layers structure; (b) electrical characteristic of the nano rod based LED

图8 特殊结构法[54]。(a)单片垂直堆叠全彩色micro-LED结构示意图;(b)电致发光效果显示图Fig.8 Special structure method[54]. (a) Single vertical stacking full-color micro-LED structure diagram; (b) electrical light emitting effect display diagram

实现全彩色显示,还可以进行特殊的外延结构设计,在蓝宝石衬底上依次生长蓝光、红光量子阱,红光量子阱在量子限制斯塔克效应(QCSE效应:指由极化电场导致能带倾斜从而影响发光峰位偏移的现象)下可以发出红光和绿光,随着量子阱中In组分的增加,QCSE效应越强,波长偏移也越大。但目前这种方法只适用于实验室,要实现大规模应用,还需要解决生长条件苛刻、颜色可控度低和表面缺陷引起的载流子非辐射复合的问题。

2.4 光学透镜法

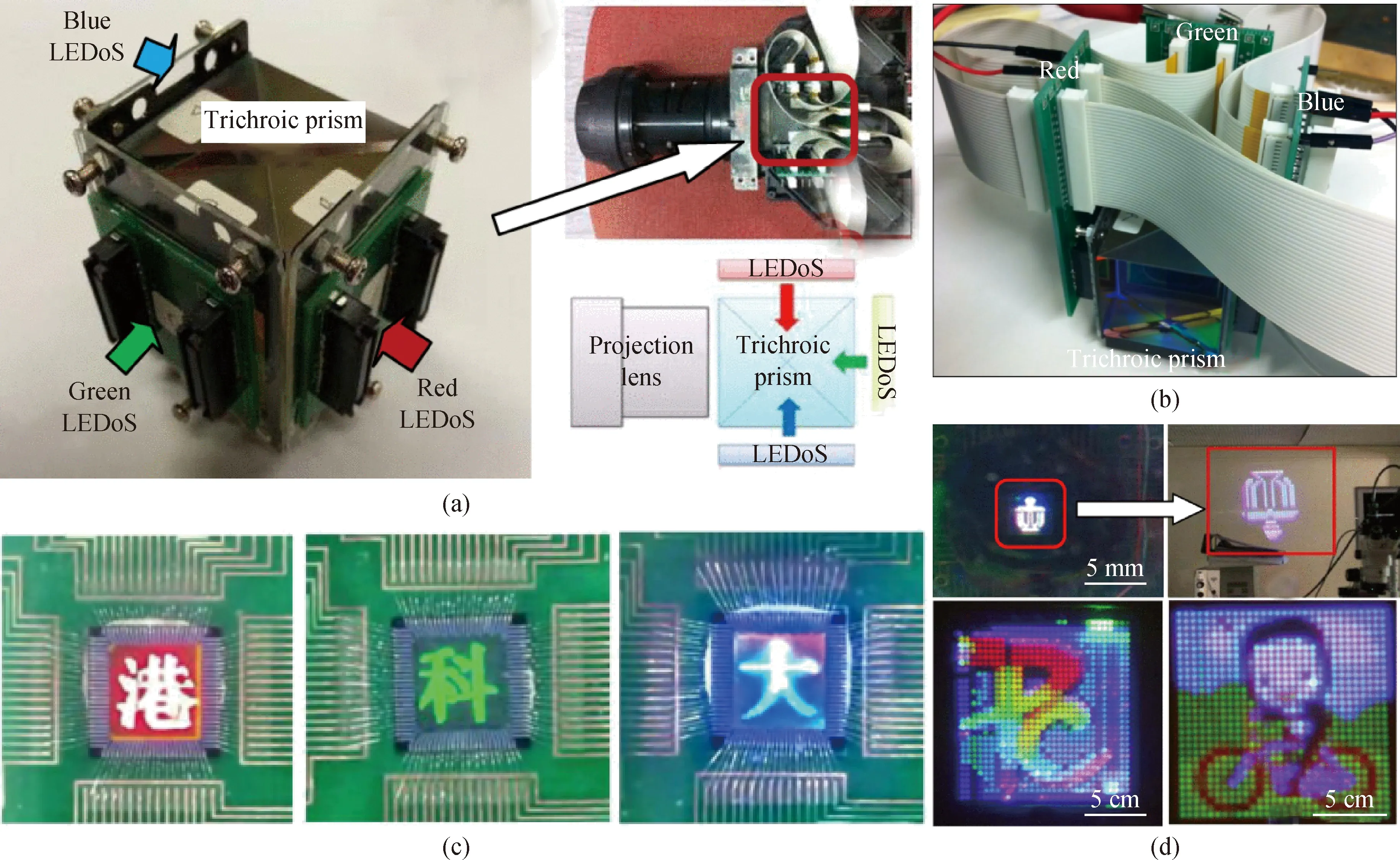

光学透镜法是指通过外部控制单元将图像信号传输到三个阵列驱动器,再使用光学棱镜将分立的红光、绿光和蓝光进行合成,调整LED阵列亮度及棱镜方向以实现全彩色显示。2013年Liu等[55-56]采用倒装芯片键合技术制作了一款无背光单元的全彩LED投影仪。该方法将micro-LED阵列与硅基集成电路进行集成,再使用三色棱镜将RGB三色光进行光学组合,实现了分辨率为30×30的LED微投影仪全彩色显示。图9展示了该微投影仪的结构原理和显示效果。与传统投影仪相比,该投影仪具有更简单的光学结构和更高的光利用效率。

图9 光学透镜法[55-56]。(a)LEDoS微投影仪的光学结构图;(b)信号板架构;(c)汉字显示效果;(d)彩色图片效果图Fig.9 Optical lens method[55-56]. (a) LEDoS micro-projection instrument optical structure diagram; (b) signal board architecture; (c) Chinese characters display effect; (d) color picture renderings

光学透镜法虽然操作简单,但每个LED芯片都是分立的,难以实现大规模micro-LED全彩色显示,应用范围也极其局限,目前只适用于投影技术。

2.5 小 结

Micro-LED 由于发光效率高、使用寿命长、解析度超高与色彩饱和等优势成为下一代显示技术,而全彩化显示作为其商业化的关键技术得到了广泛的研究和关注。颜色转换层法随着研究的深入已经开发出多种颜色转换材料的制备方法,包括高精度喷墨印刷、制作模具填充量子点、量子点直接光刻、热诱导图案化、微流控技术等,但不可避免地都存在色转换效率低的问题。RGB直接排列法虽然可以不损耗发光能量,但基于更大表面复合速率和扩散系数的AlGaInP材料体系的红光LED与蓝/绿 InGaN基LED集成存在色差、老化等问题,且找到一种高效的巨量转移技术也是巨大挑战。特殊结构法近年来也被许多研究者所开发,这种方法在一定程度上解决了色转换效率低和集成困难的问题,但这些结构通常生长条件较复杂,在大规模应用中存在一定困难。光学透镜法的作用就更为局限,目前只应用于微型投影仪。综上,虽然RGB直接排列法如今成本高昂,但是相对于量子点将短波长光转换为长波长光的这种用能量损耗换取成本的方案,RGB直接排列法具有更高的能源利用率。未来如若突破巨量转移技术,RGB直接排列法的micro-LED显示器制造成本将大幅下降,有望成为更优秀的显示器。

3 结语与展望

本文介绍了一种micro-LED的制作方法,详细说明了micro-LED全彩色显示的发展现状,主要有颜色转换层法、RGB直接排列法、特殊结构法、光学透镜法。就目前研究成果而言,使用量子点作为颜色转换层实现全彩色的方法应用最为广泛,但量子点在环境中的稳定性及颜色转换效率还有待进一步提高。Micro-LED作为下一代显示技术,要实现大规模全彩色显示应用,还面临着成本高、良率低、修复难、巨量转移技术难度大等挑战,需要找到一种更为简便和高效的方法,使用蓝色量子点取代传统的蓝光/紫外LED激发光源,通过量子点的电致发光实现全彩色显示是一种解决办法。随着micro-LED显示技术的相关难题逐渐被解决,micro-LED将在航空、医疗、生物、交通、信息等领域起着不可替代的作用,给人们的生活也带来质的飞跃。