Li0.5Bi0.5MoO4对Li2Zn2(MoO4)3陶瓷的微波介电性能影响

2022-02-01舒国劲窦占明庞锦标袁世逢申懿婷

舒国劲,窦占明,杨 俊,庞锦标,袁世逢,刘 凯,申懿婷

(中国振华集团云科电子有限公司,贵阳 550000)

0 引 言

随着电子信息产业的飞速发展,电子元器件的高集成、高可靠性、小型化和低成本发展已成必然趋势。为满足电子元件“小、轻、快”的需求,低温共烧陶瓷(low temperature co-fired ceramic, LTCC)因其化学稳定性好、设计灵活、布线密度高、烧结温度低等优点,在电子工业领域得到了迅猛发展[1-3]。

对于LTCC材料而言,不仅要满足合适的介电常数(εr),较高的品质因数(Q×f)与较好的温度稳定性,更需要具有较低的烧结温度(≤950 ℃)来满足与高电导率的Ag(熔点为961 ℃)或Au(熔点为1 064 ℃)电极进行匹配共烧[4]。目前实现低温烧结的主要途径有[5-7]:(1)添加低熔点氧化物或玻璃助烧剂;(2)采用湿化学法制备较细粒度的粉体;(3)选用或者开发固有烧结温度低的陶瓷体系。其中,湿化学法工艺复杂、生产时间长、生产成本高;而添加低熔点氧化物和玻璃助烧剂虽然能够实现一定程度低温烧结,但陶瓷的性能也往往被不同程度恶化。此外,当今社会对节能、无毒和低能耗等的需求使得许多微波介电材料已被限制使用。因此,进一步开发具有固有烧结温度低的新型微波介电陶瓷是目前研究的重点。

近年来,一系列MoO3基化合物如[8-12]:A2O-MoO3(A=K,Na,Ag)二元体系,Bi2O3-MoO3二元体系和ZnO-Li2O-MoO3三元体系等化合物等被报道在没有添加任何烧结助剂的条件具有较低的烧结温度(440~700 ℃)以及较好的微波介电性能。其中Li2Zn2(MoO4)3[12]陶瓷因优异的微波介电性能(εr=11.1,Q×f=70 000 GHz,τf=-90×10-6/℃),与Ag、Al电极较好的共烧匹配性,超低的烧结温度(630 ℃),原材料来源丰富且满足低成本要求等优点备受关注,可成为实现LTCC的候选材料,在制造高频应用领域的滤波器、介质基板、电子封装材料方面具有广阔的应用前景。然而其绝对值较负的谐振频率温度系数(τf)使得该材料难以在 LTCC中得以应用,因此调节 Li2Zn2(MoO4)3陶瓷的谐振频率温度系数近零,提高电子元器件的工作稳定性是目前研究的重点。

通常,添加具有相反谐振频率温度系数的添加剂来调节材料温度系数近零是目前工业生产中最常用且有效的方法[13-14],杨晓丽[15]分别采用具有正τf的SrTiO3、CaTiO3和TiO2来调节Li2Zn2(MoO4)3陶瓷的τf近零,结果表明:SrTiO3和CaTiO3不仅会提高Li2Zn2(MoO4)3陶瓷的烧结温度,还会与Li2Zn2(MoO4)3陶瓷发生反应生成SrMoO4、CaMoO4和Zn2Ti3O8相,而SrMoO4和CaMoO4的τf值为-67×10-6/℃和-57×10-6/℃,从而均不能调节Li2Zn2(MoO4)3陶瓷的τf近零;TiO2虽然能调节Li2Zn2(MoO4)3陶瓷的τf近零,但会使陶瓷的烧结温度升高到780 ℃。徐静等[16]采用Co2+取代Zn2+,当Co2+取代量为0.1时,得到了性能优异的Li2(Zn0.9Co0.1)2Mo3O12陶瓷,但其τf并不理想,为-73×10-6/℃,为了进一步得到近零的τf值,添加TiO2虽然可以得到近零的τf值,但其Q×f值(22 991 GHz)被严重恶化且烧结温度也明显地升高。因此,选择合适的材料来调节Li2Zn2(MoO4)3陶瓷的τf近零且保持较低烧结温度是至关重要的。研究表明,Li0.5Bi0.5MoO4陶瓷不仅具有绝对值较正的谐振频率温度系数(245×10-6/℃),同时具有较低的烧结温度(560 ℃)[17]。鉴于此,本文以Li2Zn2(MoO4)3陶瓷为研究对象,研究添加不同含量的 Li0.5Bi0.5MoO4对Li2Zn2(MoO4)3陶瓷的烧结特性、物相组成、微观结构和微波介电性能的影响。

1 实 验

1.1 样品制备

以分析纯化学试剂Li2CO3、ZnO、Bi2O3和MoO3(>99.9%(质量分数))为原料,分别按Li0.5Bi0.5MoO4(LBM)和Li2Zn2(MoO4)3(LZM)化学计量比称量,按w(粉料)∶w(ZrO2球)∶w(无水乙醇)=1∶4∶3(质量比)球磨4 h后烘干、过筛。将过筛后的陶瓷粉分别放入氧化铝坩埚在马弗炉中于500~550 ℃保温4 h进行预烧得到LBM陶瓷粉和LZM陶瓷粉,随炉冷却后取出;按xLBM-(1-x)LZM(x=25%、30%、35%、40%、45%(质量分数)) 配比称量后于球磨罐中再次球磨8 h后烘干、过筛,加入PVA进行造粒、过筛,压制成φ15 mm×8 mm的圆柱体生坯,将圆柱体生坯置于马弗炉中,以3 ℃/min的升温速率至500 ℃,保温4 h排胶,再以5 ℃/min的升温速率至540~660 ℃保温2 h后随炉冷却到室温得到待测样品。

1.2 样品测试

采用阿基米德排水法测试样品的体积密度;采用X射线衍射仪(X’pert Pro MPD,PANalytical,荷兰)测试样品的物相组成;采用扫描电子显微镜(SEM,JSM-6460 LV,日本)观察样品的微观形貌;采用矢量网络分析仪(E8362A,美国)和Hakki-Coleman介质谐振器法测试样品的介电常数和品质因数(其中,测试温度为室温,测试频率为1~20 G);采用VT7004型高低温试验箱测试样品在25~85 ℃下的中心谐振频率,利用以下公式计算谐振频率温度系数:

(1)

式中:f85、f25分别表示85 ℃和25 ℃时的谐振频率。

2 结果与讨论

2.1 烧结特性分析

图1为不同LBM添加量下体积密度随烧结温度变化的曲线图。由图可知,随着烧结温度的增加,不同LBM添加量的复合陶瓷体积密度在540~660 ℃烧结2 h后均逐渐增加至各自的最大值之后不断降低。其原因可能是陶瓷生坯中不可避免分布气孔,随着温度的升高,晶粒尺寸的长大,使陶瓷趋于致密化,但温度过高晶粒异常生长使气孔率增大,体积密度降低。随着LBM添加量逐渐增加,复合陶瓷的致密化温度逐渐减小,当LBM添加量x≤35%时,复合陶瓷均在630 ℃获得最大体积密度;当LBM添加量为40%、45%时,复合陶瓷的致密化温度分别为600 ℃和570 ℃。

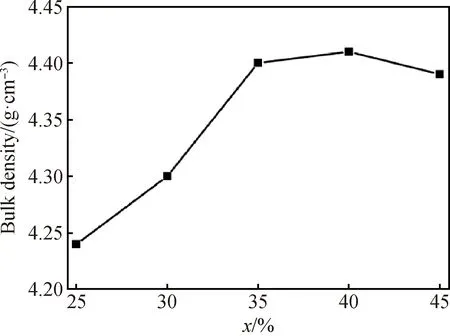

同时结合图1可知,当烧结温度为600 ℃时可以看出,随着LBM的添加量逐渐增加,复合陶瓷的体积密度先增大后减小,当LBM添加量为40%时,复合陶瓷的体积密度达到最大值为4.41 g/cm3,如图2所示。其原因可能是随着LBM添加量的增加,在液相形成过程中润湿了颗粒,促进晶粒的重排。当LBM添加量增加且不过量时晶粒正常生长,空隙减小,陶瓷样品的体积密度相应的增大。但随着添加过量的LBM时,其液相过多,过多的液相会导致晶粒的异常长大,颗粒变大。从而颗粒之间的间隙增大,陶瓷的致密化变差,使得样品的体积密度有所降低。因此,添加适量的LBM可以降低LZM的烧结致密化温度。故本文选择烧结温度在600 ℃的样品做进一步的分析,研究添加不同质量分数的LBM对LZM物相组成、微观结构及微波介电性能的影响。

图1 复合陶瓷在540~660 ℃烧结2 h的体积密度变化曲线Fig.1 Density curves of composite ceramics samples sintering at 540~660 ℃ for 2 h

图2 添加不同质量分数LBM的复合陶瓷在600 ℃烧结2 h的体积密度变化曲线Fig.2 Density curve of composite ceramics samples with different mass fraction of LBM ceramics sintering at 600 ℃ for 2 h

2.2 物相组成分析

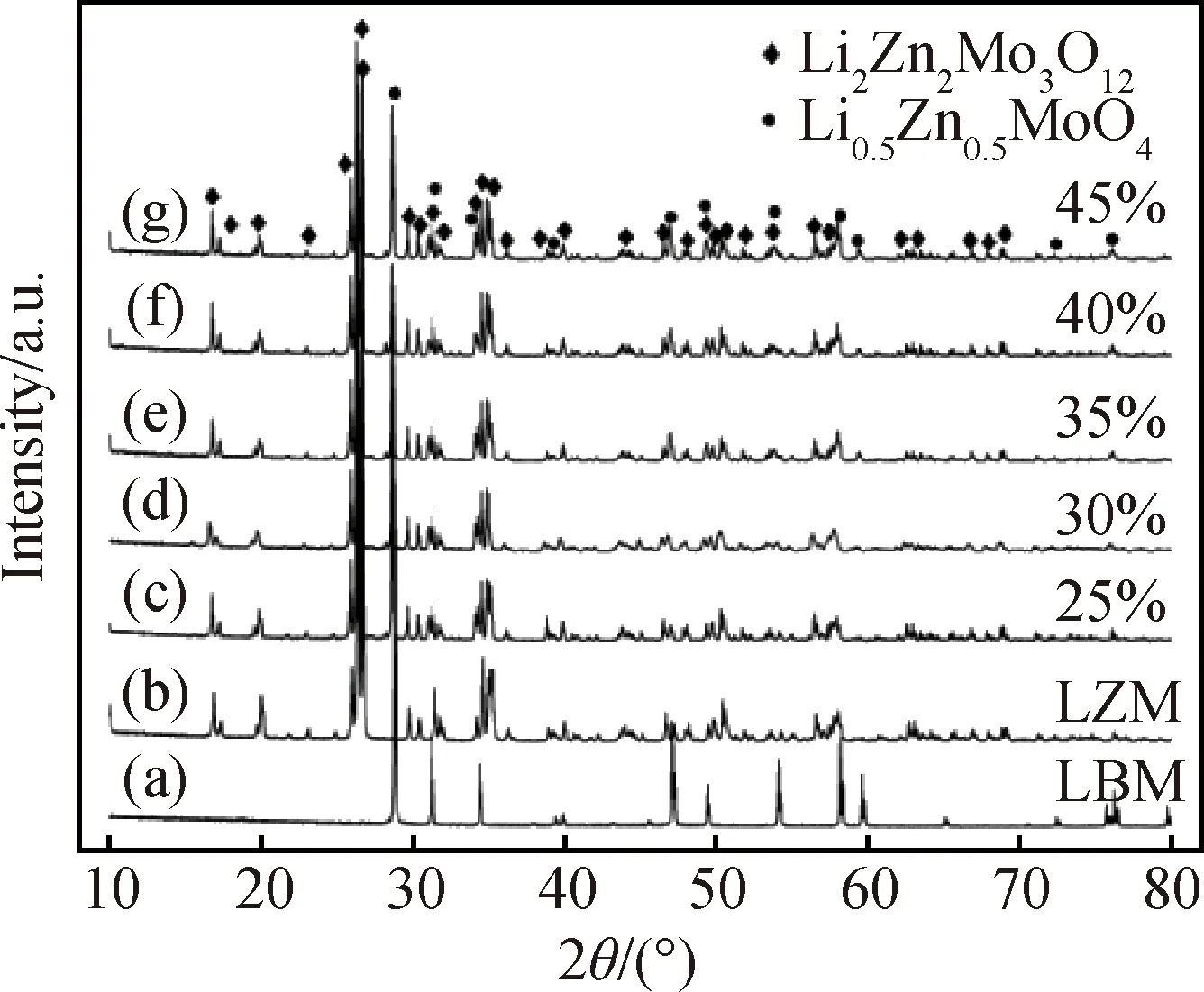

图3为添加不同质量分数LBM的复合陶瓷在600 ℃烧结2 h的XRD图谱,由图可知,通过比对单一纯相LBM相(见图3(a))和LZM相(见图3(b))XRD图谱发现,不同LBM添加量的陶瓷样品的主要衍射峰没有发生偏移,并且所有主峰均与LBM及LZM主峰一一对应,说明LBM和LZM二者具有良好的兼容性,在烧结过程中没有发生反应生成其他新相。因此可以得出,添加LBM不仅可以调节LZM温度系数还可以一定程度地降低烧结致密化温度。换言之,在适量的LBM添加量的范围内,LBM的加入未能影响复合陶瓷的物相变化。

2.3 微观形貌分析

图4为添加不同质量分数LBM的复合陶瓷在600 ℃烧结2 h的SEM照片,由图可知:当LBM添加量x≤30%时,如图4(a)~(b)所示,复合陶瓷的微观结构不致密,存在较多的气孔,且当LBM为25%时,陶瓷微观结构存在大量“蠕虫状”晶粒且晶界模糊,随着LBM添加量的增加,陶瓷晶粒尺寸逐渐长大,晶界也越来越明显,但不足以获得全密度样品;随着LBM添加量进一步增加到40%时,复合陶瓷的微观结构最致密,晶界清晰可见且晶粒大小较均匀,如图4(d)所示;当LBM添加量继续增加至45%时,观察到复相陶瓷材料表面出现异常晶粒生长现象,有些大晶粒达到约20 μm,如图4(e)所示。因此,适量的LBM可以降低烧结温度,促进材料的致密化过程。然而,当添加过量的LBM时,烧结过程中玻璃产生较多液相使陶瓷颗粒之间物质传输过快,部分晶粒快速长大,出现晶粒异常长大现象。

图3 添加不同质量分数LBM的复合陶瓷在600 ℃烧结2 h的XRD图谱Fig.3 XRD patterns of composite ceramics samples with different mass fraction of LBM ceramics sintering at 600 ℃ for 2 h

图4 添加不同质量分数LBM的复合陶瓷在600 ℃烧结2 h的SEM照片Fig.4 SEM images of composite ceramics samples with different mass fraction of LBM ceramics sintering at 600 ℃ for 2 h

表1 图4(d)中所标注点A和B晶粒的 EDS数据Table 1 EDS data of point A and B in Fig.4(d)

由图4结果分析可知,当LBM添加量为40%时,复合陶瓷在600 ℃下烧结2 h获得致密微观结构(见图4(d)),但其微观结构中出现了两种不同形状、结构的晶粒,为了进一步确认微观结构中两种晶粒的晶相,对图4(d)中的两种晶粒进行了EDS分析,如图4(d)点A和B所示。根据XRD分析结果,复合陶瓷中的物相包括LBM相和LZM相共存,无其他新相。根据表1中的EDS数据结果分析可知:点A晶粒由Bi、Mo和O组成且其对应Bi、Mo、O的原子比约为1∶2∶8,对应于Li0.5Bi0.5MoO4相;而点B晶粒由Zn、Mo和O组成且其对应Zn、Mo、O原子比约为3∶4∶12,对应于Li2Zn2(MoO4)3相。结合图2的XRD结果,表明A晶粒为Li0.5Bi0.5MoO4相。

2.4 微波介电性能分析

图5为添加不同质量分数LBM的复合陶瓷在600 ℃烧结2 h的微波介电性能曲线。由图可知,随着LBM陶瓷的添加量从25%增加到45%时,复合材料的介电常数和谐振频率温度系数均呈持续增大的趋势,而品质因数却呈线性降低的趋势。然而,由图1、2和3可知,随着LBM的逐渐增多体积密度呈先增大后降低的变化趋势。当LBM添加量为40%时,LZM-LBM复合陶瓷获得了近零的谐振频率温度系数:-4×10-6/℃,且复合陶瓷的介电常数为13.8,品质因数为28 581GHz。通常,微波介质陶瓷介电常数、品质因数主要与陶瓷材料的相组成、晶体结构类型,以及致密度等因素有关,而对于谐振频率温度系数而言,主要与陶瓷材料的相组成有关[18]。本文中复合材料的微波介电性能变化与体积密度以及微观结构变化不一致,这是由于LBM的介电常数(44.4)和谐振频率温度系数(245×10-6/℃)远高于本文中纯LZM的介电常数(10.75)和谐振频率温度系数(-83×10-6/℃),而LBM的品质因数(3 200 GHz)远小于本文中纯LZM的品质因数(67 899 GHz)。根据XRD结果,LZM和LBM在烧结过程中不发生反应,两相可独立存在,结合Lichtenecker混合法则[19]:

lnεr=V1lnεr1+V2lnεr2+…+Vnlnεrn

(2)

(3)

τf=V1τf1+V2τf2+…+Vnτfn

(4)

式(2)、(3)、(4)中:εr1…εrn分别为各相的介电常数;Q1…Qn分别为各相的品质因数;τ1…τn分别为各相的谐振频率温度系数;V1…Vn分别为各相所占的体积百分比。两相的相对含量能够影响复合后陶瓷介电性能的变化,因此随着LBM添加量的增加,LBM相体积百分比不断增加,根据式(2)、(3)、(4)可知,复合陶瓷的介电常数和谐振频率温度系数不断增加,而品质因数不断减小。此外,两相分布的均匀性以及元素的相互扩散也有可能增加额外的介电损耗,也会使得陶瓷的品质因数降低。

图5 添加不同质量分数LBM的复合陶瓷在600 ℃烧结2 h的微波介电性能曲线Fig.5 Microwave dielectric properties curves of composite ceramics samples with different mass fraction of LBM ceramics sintering at 600 ℃ for 2 h

通过Origin软件对图5中的数据(介电常数、品质因数和谐振频率温度系数)进行线性拟合,发现复合材料的介电常数、品质因数和温度系数均与含LBM添加量存在线性关系,其拟合方程如下:

yεr=0.2x+6.26(25≤x≤45,

Adj.R-Square=0.98)

(5)

yQ×f=63 668-908x(25≤x≤45,

Adj.R-Square=0.98)

(6)

yτf=3.96x-165.2(25≤x≤45,

Adj.R-Square=0.98)

(7)

根据上述拟合方程可知,可通过控制复合材料中LBM添加量与LZM质量百分比来准确地调控LBM-LZM复相陶瓷材料体系的微波介电性能。因此,当yτf=0时,即谐振频率温度系数(τf)为0时,由公式(5)、(6)和(7)可计算出当LBM陶瓷添加量为41.72%时,复合材料的介电常数(εr)为14.6,品质因数(Q×f)为25 787 GHz。

3 结 论

本文采用固相反应法制备了xLi0.5Bi0.5MoO4-(1-x)Li2Zn2(MoO4)3复合陶瓷,研究了添加不同质量分数的LBM对LZM的影响,得到如下结论:

(1) 随着LBM添加量的增加,LZM陶瓷的烧结温度逐渐降低,当LBM添加量为40%时,600 ℃烧结2 h,LZM-LBM复合陶瓷获最大体积密度4.41 g/cm3;

(2) LBM陶瓷和LZM陶瓷二者具有良好的兼容性,在烧结过程中没有发生反应生成其他新相;

(3) 随着LBM添加量从25%增加到45%时,复合材料的介电常数和谐振频率温度系数均呈线性增大的趋势,品质因数(Q×f)呈线性降低的趋势,而该变化趋势与体积密度的变化趋势不一致,其主要原因是LBM的介电常数和谐振频率温度系数远远大于LZM,品质因素远远小于LZM,结合Lichtenecker混合法则,本文中出现该变化的原因主要是由于LBM与LZM之间性能差异较大。同时,两相分布的均匀性以及元素的相互扩散也有可能增加额外的介电损耗。

(4) 当LBM添加量为40%,LZM-LBM复合陶瓷经600 ℃烧结2 h,获得优异的微波介电性能:介电常数为13.8,品质因数为28 581 GHz,谐振频率温度系数为-4×10-6/℃。