TOPCon太阳电池发射极Al2O3/SiNx与SiO2/Al2O3/SiNx叠层膜钝化性能的比较

2022-02-01刘大伟魏凯峰石慧君

杨 露,刘大伟,张 婷,魏凯峰,石慧君

(青海黄河上游水电开发有限责任公司西安太阳能电力分公司,西安 710000)

0 引 言

随着晶硅太阳电池技术不断发展和创新,高光电转换效率电池的制备需要良好的表面钝化[1-2]。常规P型电池的铝背场与硅片完全接触,金属复合较大。而钝化发射极背面接触(passivated emitter rear contact, PERC)电池通过在背面沉积钝化介质膜,并采用激光局部开窗,使铝背场与硅片局部接触,减少了金属背极与背表面的接触,有效降低背表面复合率,使电池的开压和转换效率得到明显提升[3]。之后隧穿氧化物钝化接触(tunnel oxide passivated contact, TOPCon)电池技术革新,通过低压化学气相沉积技术在硅片背面沉积隧穿氧化层和掺杂多晶硅层,不仅可以实现载流子的选择性收集,且背面钝化实现极低的饱和电流密度[4]。

钝化是通过降低表面缺陷态密度,防止少数载流子在缺陷态的复合[5-6]。电池的表面钝化分为场效应钝化和化学钝化。化学钝化通过饱和表面悬挂键减少界面电子态、降低表面复合速率,通常可用沉积含氢原子的半导体薄膜来实现。场效应钝化基于表面膜层内的固定电荷,排斥相同极性的载流子,阻止载流子移动至表面,降低表面复合速率。优异的表面钝化能够降低少数载流子的表面复合速率,从而提高电池的转换效率。晶硅电池常用的钝化膜包括二氧化硅(SiO2)[7-8]、氮化硅(SiNx)[9-10]、三氧化二铝(Al2O3)[11-13]等。

二氧化硅膜层在晶硅电池表现出优异的界面钝化效果[14-15],因为二氧化硅膜层中存在大量固定正电荷,这些固定正电荷不仅可以降低硅片表面缺陷态密度,而且能降低硅片表面复合速率[16-18]。通常采用高温热氧化方法生长二氧化硅膜层,但这并不适合产业化应用,因为高温热氧化工艺需要900 ℃以上的温度,此高温制程不仅显著降低硅片的体寿命,而且较高的能耗也会导致成本增加。

近年来,原子层沉积技术形成的三氧化二铝层作为硅表面钝化层得到了深入研究[19-20]。与其他电介质如二氧化硅或碳化硅相比,单独的氮化硅层对硼发射结的钝化能力较差,故多使用其他钝化膜与氮化硅结合形成叠层膜。而氧化铝包含高密度的内置负电荷(高达1013个基本电荷/cm2),作为表面场,可以阻止少子电子向表面移动,降低复合概率[21-22]。其优异的钝化效果归功于两个方面:首先是在Si/SiO2界面处复合中心的化学钝化;二是由于靠近Si表面的高浓度本征负电荷,Al2O3提供了较强的场效应钝化,产生的电场有效地排斥来自表面复合中心的电子[20,23]。

目前,现有产线TOPCon电池结构如图1所示,电池正面的叠层钝化膜由SiO2、Al2O3和SiNx三层膜组成。其中SiO2膜是通过硅片在热的浓硝酸中发生氧化反应形成,膜层厚度为1~2 nm,这种方式形成的SiO2膜层均匀性差,工艺稳定性较差,且反应需要使用大量的硝酸,对环境有一定的污染[24]。因此,需要开发出一个正面不使用二氧化硅膜层的工艺。为了对现有技术工艺路线进行优化,本文对3种不同叠层钝化膜(SiO2/SiNx、Al2O3(1.5 nm)/SiNx、SiO2/Al2O3(1.5 nm)/SiNx)的钝化性能进行了测试,在此基础上进一步研究了Al2O3厚度对Al2O3/SiNx叠层膜钝化性能的影响。基于Al2O3膜层优异的钝化性能开发出了电池正面仅沉积Al2O3(3 nm)/SiNx叠层膜的新技术工艺路线,不仅简化了工艺步骤,而且降低了生产成本,电池的光电转换效率也不受影响。

1 实 验

本实验采用158.75 mm×158.75 mm规格的N型直拉硅片,电阻率范围为0.3~2.1 Ω·cm,少子寿命≥500 μs。本文主要研究了TOPCon电池发射极3种不同叠层钝化膜(SiO2/SiNx、Al2O3(1.5 nm)/SiNx、SiO2/Al2O3(1.5 nm)/SiNx)的钝化性能,并基于Al2O3/SiNx叠层钝化膜结构进一步研究了Al2O3厚度(1.5 nm、3 nm和5 nm)对钝化性能和电池I-V性能的影响。

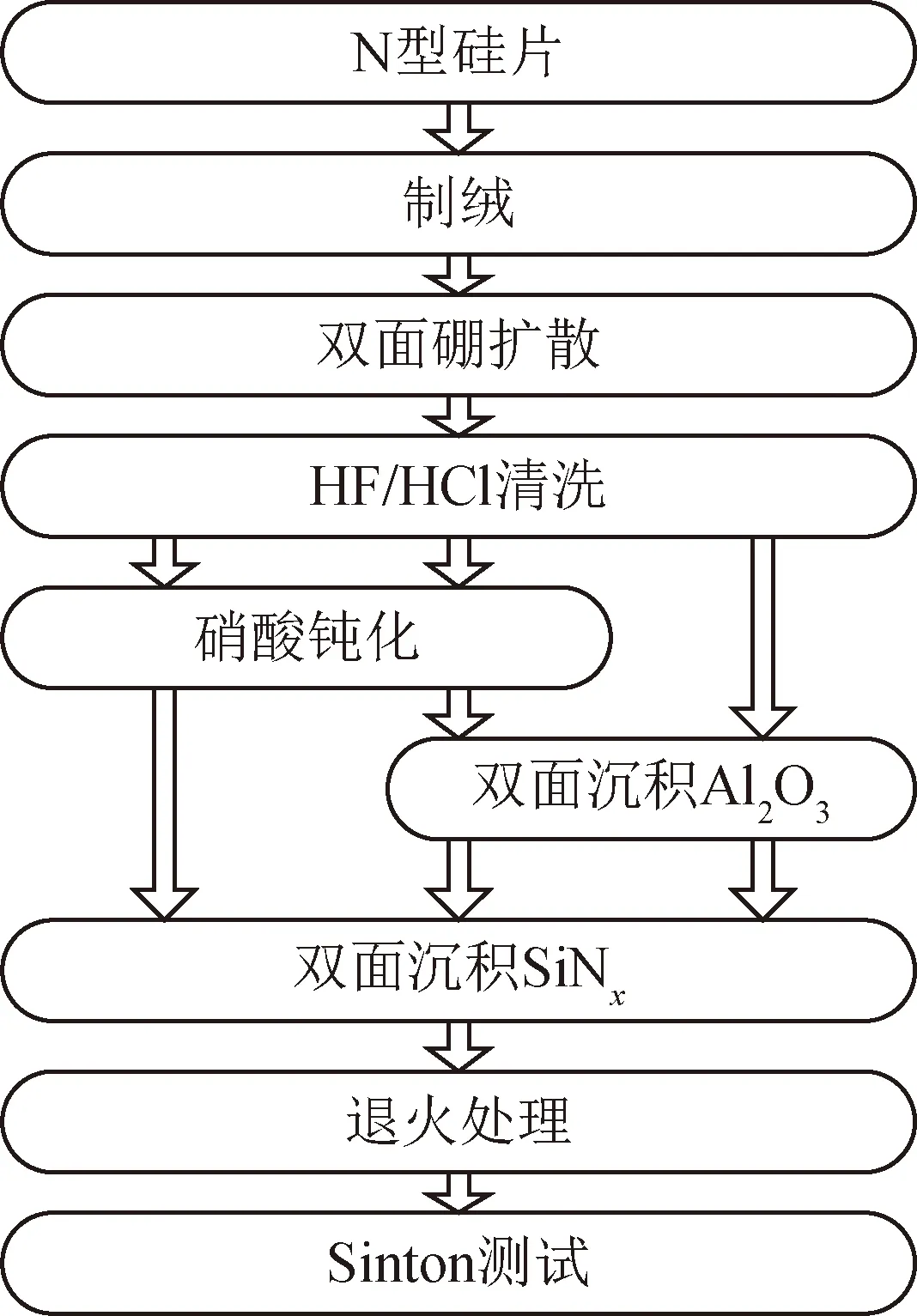

图2 不同叠层钝化膜的对称结构制备流程Fig.2 Preparation process of symmetrical structure of different stacked passivation films

叠层钝化膜对称结构的制备流程为:硅片首先经过NaOH碱制绒于高温(80~85 ℃)下形成金字塔绒面以减少光学反射,再将制绒后的硅片放入硼扩散管内进行双面硼扩散形成P+/N-Si/P+对称结构,硼扩散方阻为130 Ω/□,表面浓度为1.3×1019atoms/cm3,掺杂结深为0.8 μm。采用HF/HCl混合溶液清洗硅片表面的硼硅玻璃之后,分别进行热硝酸氧化(nitric acid oxidation of silicon, NAOS)钝化,双面沉积三氧化二铝。NAOS钝化通过在盛有40 ℃的纯硝酸溶液中反应400 s实现,NAOS钝化的二氧化硅层厚度为1~2 nm。Al2O3在微导公司制备的原子层沉积设备中进行沉积,沉积温度为250 ℃,Al2O3厚度为1.5 nm。随后将实验片放入等离子体增强化学气相沉积设备中双面沉积氮化硅膜层,氮化硅膜层厚度为85 nm,最后将样品放在产业化应用的高温烧结炉(峰值温度750 ℃)中进行快速退火处理,具体工艺流程图如图2所示,按照此流程可分别制备出SiO2/SiNx、Al2O3/SiNx和SiO2/Al2O3/SiNx叠层膜的对称结构。使用Sinton WCT-120测量对称结构的有效载流子寿命,在有效寿命测量中,发射结饱和电流密度(J0)和隐开路电压值(iVoc)表征钝化性能。有效少子寿命与测试片的隐开路电压值(iVoc)呈正相关性,有效少子寿命越高,其隐开路电压值越高,相应的电池端开路电压越高,转换效率也提高。

2 结果与讨论

2.1 3种不同叠层钝化膜的钝化性能研究

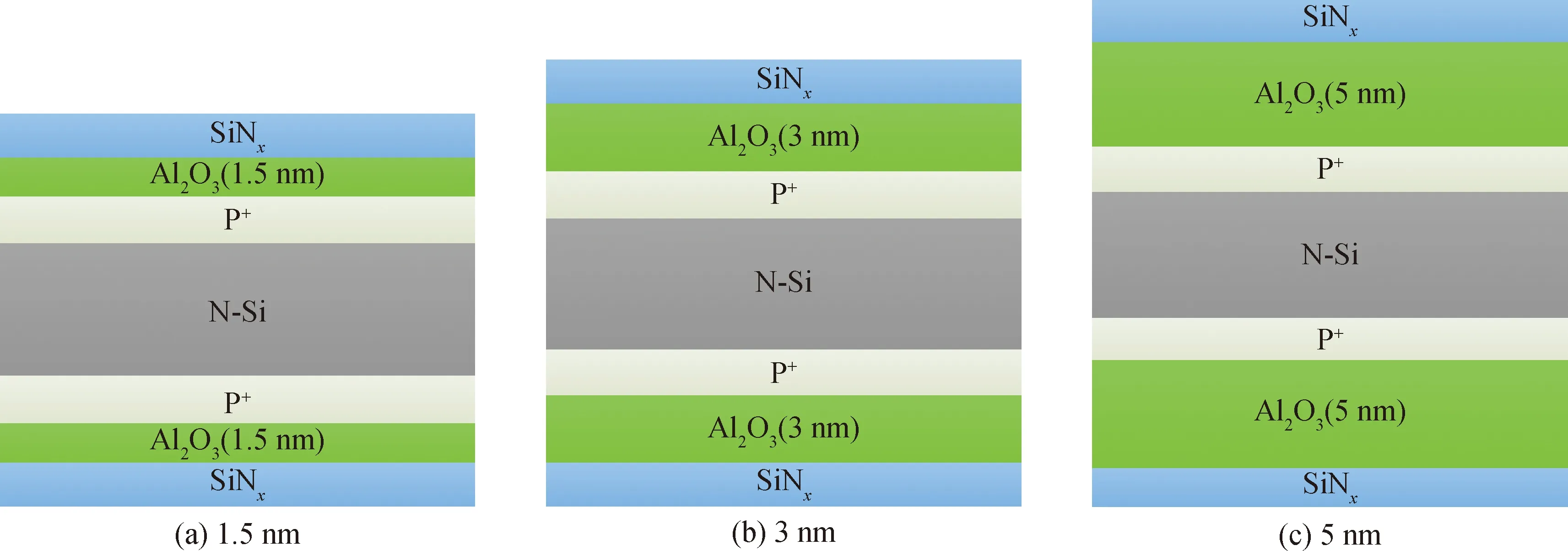

基于TOPCon电池现有技术工艺路线,电池发射极P+的叠层钝化膜由SiO2、Al2O3和SiNx三层膜组成,各膜层的厚度分别为1.2 nm、1.5 nm和85 nm。为了对各膜层的钝化性能进行研究,分别测试了Al2O3(1.5 nm)/SiNx、SiO2/SiNx、SiO2/Al2O3(1.5 nm)/SiNx三种结构(见图3)的钝化水平,每组各有8个样品。

图3 不同叠层钝化膜的对称结构示意图Fig.3 Schematic diagrams of different stacked passivation films

图4为3种不同叠层钝化膜(SiO2/SiNx、Al2O3(1.5 nm)/SiNx、SiO2/Al2O3(1.5 nm)/SiNx)的钝化水平测试结果。从图中可以看出,每组样品的测试数据较集中,工艺稳定性较好,Al2O3(1.5 nm)/SiNx叠层膜的钝化水平优于SiO2/SiNx,而SiO2/Al2O3(1.5 nm)/SiNx的钝化水平最佳,隐开路电压均值为705 mV。因为随着开路电压值的增加,表面复合减小,电池光电转换效率升高,故需要沉积SiO2/Al2O3(1.5 nm)/SiNx三层叠层钝化膜以降低电池正面的复合,保证良好的钝化水平和电池性能。

图4 不同叠层钝化膜的隐开路电压值Fig.4 Implied open-circuit voltage ofdifferent stacked passivation films

2.2 不同Al2O3厚度的钝化性能研究

由上述实验结果可知:Al2O3(1.5 nm)/SiNx叠层膜的钝化水平优于SiO2/SiNx,说明Al2O3膜层的钝化水平具有较大的潜力,故接下来进一步研究不同Al2O3厚度的Al2O3/SiNx叠层膜的钝化性能。图5为不同Al2O3厚度的对称结构示意图,均为Al2O3/SiNx叠层膜,而Al2O3厚度从1.5 nm逐渐增加至3 nm和5 nm,每组各8个样品。

图5 不同Al2O3厚度的Al2O3/SiNx对称结构示意图Fig.5 Schematic diagrams of different thickness of Al2O3 for Al2O3/SiNx

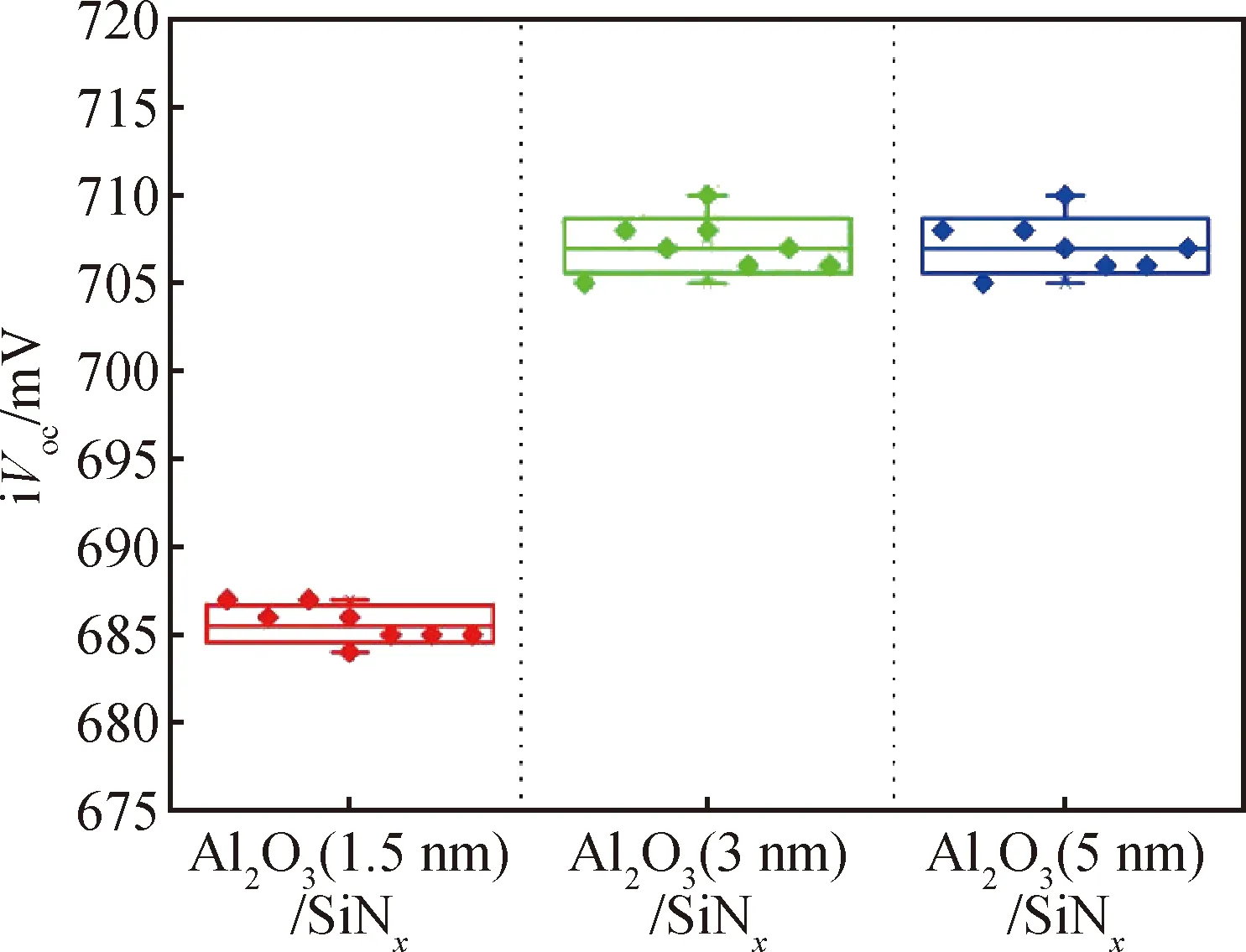

图6为不同Al2O3厚度(1.5 nm、3 nm、5 nm)的叠层钝化膜的隐开路电压测试值,从图中可以看出,当Al2O3厚度由1.5 nm增加到3 nm时,钝化性能得到明显提升,隐开路电压均值达到707 mV,提升了20 mV。这是因为当Al2O3厚度增加时,一方面场效应钝化效果增强,复合降低;另一方面,加厚的Al2O3使其被电池正面的金字塔绒面扎破的概率降低,保证了良好的表面钝化性能。而Al2O3厚度继续增加至5 nm时,钝化水平基本不变,隐开路电压均值维持在707 mV。综上可知,Al2O3(3 nm)/SiNx和Al2O3(5 nm)/SiNx叠层膜的钝化水平均可与SiO2/Al2O3(1.5 nm)/SiNx叠层膜相当。故可以通过增加Al2O3厚度简化正面叠层膜,用Al2O3(3 nm)/SiNx代替SiO2/Al2O3(1.5 nm)/SiNx叠层膜。

图6 不同Al2O3厚度的隐开路电压值Fig.6 Implied open-circuit voltage of different thickness of Al2O3

2.3 电池性能研究

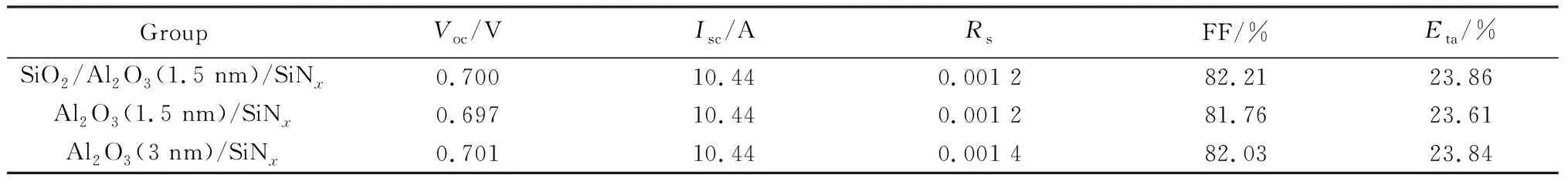

基于以上实验结果,制作Al2O3(1.5 nm)/SiNx和Al2O3(3 nm)/SiNx叠层钝化膜的TOPCon电池,并与SiO2/Al2O3(1.5 nm)/SiNx叠层膜的TOPCon电池作为对比组。各组样品的TOPCon电池电性能测试结果如表1所示。

表1 不同叠层钝化膜制备的TOPCon太阳电池的I-V参数Table 1 I-V parameters of TOPCon solar cells fabricated with different stacked passivation films

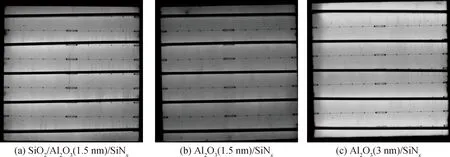

从表1来看,对于相同Al2O3厚度的TOPCon电池,当去掉SiO2钝化膜层时,1.5 nm Al2O3与SiNx组成的叠层膜电池的转换效率比对比组低0.25个百分点,主要表现在开压降低3 mV,填充因子FF降低0.45个百分点,电池EL图像整体发暗(见图7(b))。这是因为Al2O3(1.5 nm)/SiNx叠层膜的钝化性能比SiO2/Al2O3(1.5 nm)/SiNx叠层膜差。当Al2O3的厚度从1.5 nm增加到3 nm时,电池的转换效率升高了0.23个百分点,开路电压Voc升高4 mV,填充因子FF升高0.27个百分点。且3 nm Al2O3与SiNx组成的叠层膜电池的转换效率与SiO2/Al2O3(1.5 nm)/SiNx叠层膜对比组电池的转换效率基本持平,效率差仅为0.02%,电池EL图形无缺陷和不良(见图7)。以上电池的测试结果与钝化性能结果一致。即叠层钝化膜的隐开路电压均值数值越高,钝化性能越好,电池的开路电压和转换效率也越高。说明可以采用加厚Al2O3厚度的方法将电池正面的钝化膜简化,即用Al2O3(3 nm)/SiNx代替SiO2/Al2O3(1.5 nm)/SiNx,这样不仅解决了使用硝酸污染环境的问题,而且简化了工艺步骤,同时电池的光电转换效率不受影响。

图7 不同叠层钝化膜制备的TOPCon太阳电池EL图像Fig.7 EL images of TOPCon solar cells fabricated with different stacked passivation films

3 结 论

本文分析对比了3种不同叠层膜(SiO2/SiNx、Al2O3(1.5 nm)/SiNx、SiO2/Al2O3(1.5 nm)/SiNx)的钝化水平,并研究了Al2O3厚度对钝化性能和电池效率的影响。研究发现SiO2/Al2O3(1.5 nm)/SiNx叠层膜的钝化性能优于Al2O3(1.5 nm)/SiNx叠层膜,而SiO2/SiNx叠层膜的钝化性能最差。通过增加Al2O3的沉积厚度发现,Al2O3(3 nm)/SiNx叠层膜的钝化性能与SiO2/Al2O3(1.5 nm)/SiNx相当,隐开路电压均值可达到707 mV,对应电池的光电转换效率可以达到23.84%。基于上述实验结果可以使用Al2O3(3 nm)/SiNx叠层膜代替SiO2/Al2O3(1.5 nm)/SiNx叠层膜,这不仅减少了电池的工艺流程,而且降低了生产成本,且电池的光电转换效率不受影响。