提高660 MW超超临界火电机组深度调峰经济性的措施

2022-02-01李朋涛

李朋涛,邱 靖

(陕西商洛发电有限公司,陕西 商洛 726007)

0 引 言

近年来,随着国家能源战略调整转型,电力供需关系也随之变化,新能源在电网中占比越来越大,为配合系统调峰,燃煤火电机组参与系统调峰的频次和深度越来越大,深度调峰能力已是燃煤机组的必备本领。但是,深度调峰期间对机组运行的安全、经济带来巨大影响,虽然可以通过电网辅助服务市场获得一定深度调峰的补偿收益,但对电厂来说,总体收益和所承受的风险仍不对等。如何进一步提升机组深度调峰期间运行的经济性便成为各电厂摸索的课题。结合某电厂实际,在机组深度调峰期间,采取一系列优化调整措施。

1 机组性能概况

某火电厂为2台660 MW超超临界间接空冷燃煤火电机组,锅炉为东方锅炉股份有限公司制造的 DG1950/29.3-Ⅱ2 型超超临界参数直流锅炉,采用一次再热、平衡通风、固态排渣、前后墙对冲燃烧、半露天Π 型布置、全钢构架悬吊结构。每台炉配6台ZGM113N-Ⅱ型中速辊式磨煤机,BMCR工况燃用设计煤种时5台运行、1台备用。汽轮机为东方汽轮机有限责任公司制造,型号为CJK660/609-28/0.4/600/620,型式为高效超超临界、一次中间再热、单轴、三缸两排汽、间接空冷抽汽凝汽式汽轮机,每台机组配置1台100%容量的汽动给水泵及不同轴汽泵前置泵。每台锅炉配2台双室五电场电除尘器和1套烟气脱硫、脱硝装置。采用选择性催化还原法脱硝装置,还原剂采用氨气,由尿素制氨法制备。

2 机组运行影响因素分析

影响机组深度调峰运行经济性的因素很多,从影响供电煤耗和厂用电率等主要指标进行分析。

2.1 锅炉效率

机组深度调峰期间,由于负荷较低,总燃料量也随之减少,锅炉燃烧整体减弱,燃烧效率降低,从而导致锅炉效率降低,影响机组运行的经济性[1]。表1为机组不同负荷运行时飞灰和炉渣含碳量数据对比。

表1 不同负荷下飞灰、炉渣含碳量

从表1分析可知,随着负荷降低,炉膛温度也随之降低,锅炉不完全燃烧热损失增加,飞灰量、炉渣含碳量明显升高。

2.2 汽轮机热耗率

该厂设计50%以上负荷运行期间,保持4套制粉系统运行,深度调峰期间,由于煤量减少,只能保留3套制粉系统运行,由于火焰中心下移和炉膛温度降低,再热蒸汽温度下降明显,从而导致汽轮机热耗率增加,影响机组运行的经济性[2],分别选择30%、40%、50%、60%、70%、80%、90%和100%机组负荷下的8个工况试验,得到机组负荷与再热汽温对应关系见图1。

图1 负荷与再热气温对应关系

2.3 厂用电率

深度调峰期间,各辅机受运行方式和系统安全等方面限制,辅机电耗率普遍升高,从而影响机组经济运行[3]。例如,为保证低负荷燃烧稳定,50%负荷以下,锅炉维持高氧量运行,从而导致送、引风机耗电率普遍增加。还有,大部分辅机为工频电机,不便于调节,低负荷运行期间,导致耗电率进一步升高。

3 控制措施

针对以上机组深度调峰期间影响运行经济性的因素,进行优化调整,制定相应措施。

3.1 优化锅炉配风

3.1.1 调整二次风门开度

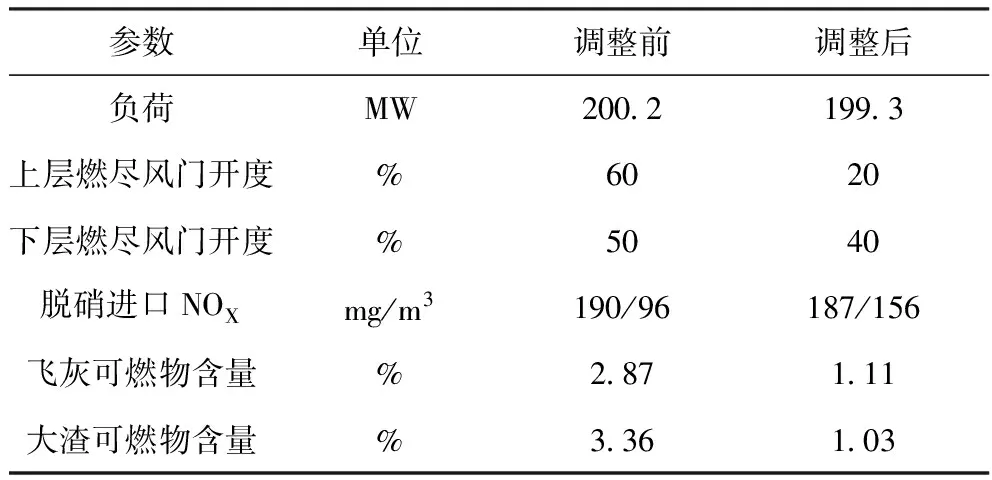

锅炉在前后墙主旋流煤粉燃烧器的上方各布置了两层燃尽风,起到燃烧后期送风和降低NOX的作用。通过调整燃尽风区域A、B侧配风比例,从而减轻火焰偏烧现象,提升燃尽效率。30%负荷工况运行参数对比见表2。

表2 30%负荷运行参数对比

分析表2数据可知,30%负荷下,在保持其他运行参数不变的前提下,将上下两侧燃尽风门开度关小后,飞灰可燃物含量下降明显,锅炉效率约提高0.64%。

3.1.2 调整燃烧器内、外二次风开度

燃烧器大风箱为运行燃烧器提供内二次风和外二次风,为停运燃烧器提供冷却风。内二次风和外二次风通过燃烧器内同心的内二次风、外二次风环形通道在燃烧的不同阶段喷入炉内,实现分级供风,降低NOX的生成量[4]。

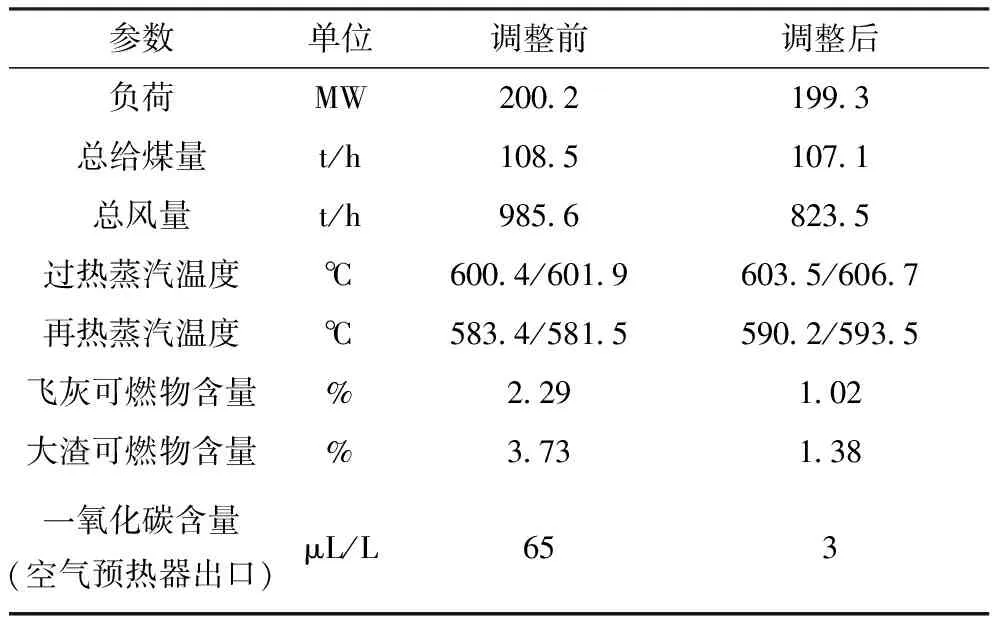

内二次风量可通过燃烧器上的内二次风门开度进行调节,外二次风量可通过燃烧器上切向布置的叶轮式风门挡板进行调节。通过调节内、外二次风的开度配比,可获得良好的着火稳燃性、燃烧高效性和低的NOX排放量[5],以获得最佳燃烧工况,并可防止水冷壁超温和燃烧器结焦,调整前后数据见表3。

此次调整,将内、外二次风开度比例进行调换,增强旋流强度,使低负荷工况下风粉混合进一步增强,提升燃烧效率。同时,维持总开度,确保深度调峰时,避免锅炉二次风箱压力过低而影响机组运行安全。对不同内、外二次风门开度调整后参数进行分析,总结出表3中二次风配比在50%以下负荷阶段运行较为合理。

表3 内、外二次风开度调整前后对比

燃烧器二次风门调整过后,在30%负荷运行工况,参数对比见表4。

表4 30%负荷运行工况参数对比

分析表4数据可知,通过燃烧器内、外二次风旋流角度的调整,一氧化碳可燃气体基本消除,飞灰可燃物含量由2.29%降低至1.02%,大渣可燃物含量由3.73% 降低至1.38%,同时,再热汽温由583 ℃升至590 ℃。

3.2 制粉系统优化调整

机组深度调峰期间,只能维持3套制粉系统运行,在保证制粉系统运行安全前提下,主要通过调整磨煤机入口一次风压和磨煤机分离器频率进行优化,从而提高机组运行经济性。

3.2.1 一次风压优化

一次热风母管压力要保证所有投运磨煤机进口所必须的一次风量。不同磨煤机出力,所需要的一次热风母管压力是不同的,但过大的一次热风母管压力不仅造成风门节流损失大,而且会引起空气预热器漏风率增大,最终增大风机电耗和厂用电率[6]。30%负荷热一次风压优化前后数据见表5。

表5 30%负荷热一次风压优化前后对比

分析表5数据可知,30%负荷下,通过优化热一次风母管压力,一次风机电流平均下降了2.7 A。

3.2.2 磨煤机分离器频率调整

该厂燃用煤种为烟煤,挥发分普遍在37%左右。深度调峰期间,在保证磨煤机运行安全情况下,通过调整磨煤机分离器频率,改变煤粉着火时间和燃尽行程,从而来提升锅炉效率[7]。30%负荷工况对比参数见表6。

表6 30%负荷磨煤机运行参数对比

通过表6可以看出,分离器频率降低后,煤粉细度虽有所上升,但在合理范围内,通过调整分离器频率,再热汽温有所升高,磨煤机电流也有所下降。

3.3 低负荷变氧量调整

锅炉运行氧量不仅影响着干烟气带走的热损失,而且也影响着未燃尽碳引起的热损失和一氧化碳引起的热损失。在一定限度内减少运行氧量,将使干烟气带走的热损失降低。此次调整送风机的风量为投自动状态,通过改变DCS系统中送风量的偏置来改变运行氧量。在30%负荷下进行氧量调整存在一定风险,分多次调整,每次减少60 t/h风量进行对比,表7中保留了2个工况运行参数进行比对。

表7 30%负荷运行工况参数对比

通过表7看出,减少约180 t/h总风量后,飞灰量、炉渣含碳量及一氧化碳含量均变化不大,锅炉运行稳定,但排烟温度随之降低,排烟热损失降低约0.26%,锅炉效率提高约0.09%,风机电耗得到了显著降低。

3.4 优化辅助系统运行方式,降低厂用电率

低负荷运行期间,影响厂用电率可优化调整的主要辅机有送风机、引风机、一次风机、磨煤机、电除尘、空压机、间冷循环泵等,分析如下。

3.4.1 优化电除尘系统运行方式

该厂电除尘系统为双室五电场静电除尘器,配备有高频电源和低温省煤器进行调节,电除尘系统设计耗电率为0.5%。深调期间,粉尘浓度相对降低,主要因低负荷阶段高氧量运行,根据这一特征,首先通过降低各电场高频电源二次电流进行调整,发现低负荷运行阶段,二次电流降低后,粉尘变化不大,且电除尘捕捉能力有所影响,因此,调整策略,50%负荷以下运行时,通过停运3、4电场,将1、2、5电场出力增加后,粉尘浓度维持不变的情况下,电除尘总耗电率进一步降低,30%负荷运行工况参数对比见表8。

表8 30%负荷电除尘运行参数对比

同时,由于总灰量相对减少,通过调整各电场输灰时间和频次,减少了1台输灰空压机运行,1台空压机厂用电耗电率约为0.07%,同时,对2号机组除尘器各灰斗进行了防堵改造,正常运行中停运全部灰斗电加热,厂用电耗电率可再降低约0.03%。

3.4.2 优化制粉系统运行

通过制粉系统优化调整,制粉系统电耗也随之降低。通过表8可以看出,通过一次风压、分离器频率改变,磨煤机电流明显降低,通过对制粉系统电耗统计,得出制粉系统电耗降低约0.02%。

3.4.3 优化氧量,降低风机电耗

通过优化深调期间机组运行氧量,送、引风机电流也明显下降,电耗也随之降低,数据统计见表9。

表9 优化调整前后风机电流对比

通过上表可以看出,通过氧量优化调整,送风机耗电率降低约0.02%,引风机耗电率降低约0.05%,一次风机耗电率降低约0.01%,风机总耗电率降低约0.08%。

3.4.4 优化间冷循环泵运行方式

该厂每台机组配备有3台间冷循环泵,其中2台泵可以进行高低速方式切换,设计机组正常运行时,维持2台泵运行,1台泵备用,实际运行中,当环境温度低于15 ℃,机组深度调峰期间,可维持1台间冷循环泵低速方式运行,背压可控制在设计值范围内,但间冷循环泵耗电率显著下降,可降低约0.3%。

4 结 语

通过优化配风和制粉系统运行,锅炉效率提高约1.13%,煤耗降低约3.4 g/(kW·h);优化电除尘系统运行方式,厂用电率下降约0.07%;制粉系统运行优化,厂用电率下降约0.02%;优化运行氧量,风机耗电率下降显著,厂用电率下降约0.08%;优化间冷循环泵运行方式,厂用电率下降约0.3%,累计降低厂用电率0.47%。按全年深调1 200 h测算,公司平均标煤单价按900元/t计算,上网电价按0.35元/(kW·h)计算,则2台660 MW机组全年可降低总成本745万元。可见,通过优化运行,节能效果非常显著。

火电机组深度调峰将是火电企业发展的一条必由之路,通过采取一系列措施,能够有效降低机组深度调峰期间的煤耗和电耗,进一步提升机组运行经济性,使机组深度调峰运行期间利益最大化,也为企业持续稳定发展提供有力保障。