莫来石在醇基铸造涂料中的试验研究

2022-02-01梁雅琪仇秀梅

蔡 浩 龚 关 梁雅琪 仇秀梅 刘 可

(湖北省地质实验测试中心,湖北 武汉 430034)

0 引言

我国是铸件生产大国,已连续近十年位居世界第一,铸造是制造业的基础。常用的高温耐火涂料有锆英粉涂料、锆英粉复合涂料、石墨涂料、铝矾土涂料和刚玉涂料等[1]。但是优质锆英粉必须依赖进口,不但资源紧张、价格昂贵,而且具有一定的放射性,会对环境和工人的健康产生较大的负面影响。因此,找到锆英粉的替代品具有十分重要的意义。

莫来石(化学式为3Al2O3·2SiO2)是一种优质的耐火原料,熔融温度约1910℃,氧化铝含量为72%~78%(高纯电熔莫来石可在85%以上),它具有膨胀均匀、热震稳定性极好、荷重软化点高、高温蠕变值小、硬度大和抗化学腐蚀性好等特点,目前主要有高纯电熔莫来石、普通电熔莫来石、全天然铝矾土精矿烧结莫来石和轻烧莫来石[2]。

1 试验部分

莫来石可分为电熔莫来石和烧结莫来石[3],烧结莫来石是通过湿磨成型后在回转窑内烧制而成的。被广泛应用于钢铁、有色金属、建材(水泥窑炉、玻璃窑炉)和新能源(锂电池正极材料烧结用匣钵)等行业[4-6],但是市场上用于制造醇基铸造涂料的并不多,通过国内为数不多的文献进行研究[7-8],对煅烧莫来石的物化性能和产地有一定了解,并挑选合适的莫来石原料进行采购。

1.1 原料和物化分析

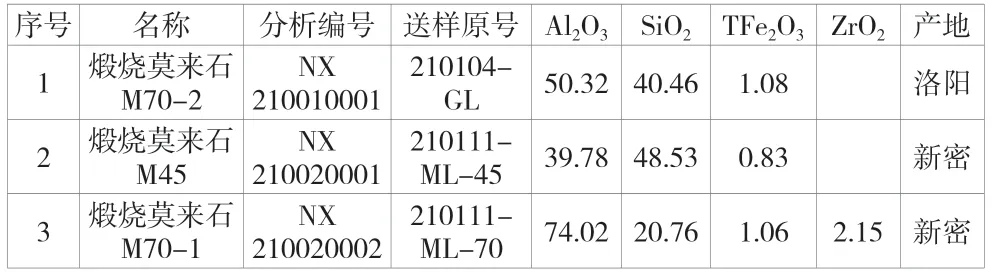

对以往原材料的产地进行调研,了解莫来石的加工工艺,分别从河南新密和河南洛阳地区的矿场采购一批铝量高、含铁低、硬度高、热膨胀系数小且耐火度高的莫来石粉进行物化分析,见表1。

表1 莫来石化学成分(单位:%)

在对原料进行分析后,选取铝硅含量最高的新密地区煅烧莫来石M70-1,其Al2O3含量为74.02%,SiO2含量为20.76%,可以制作耐火度较高的铸造涂料。

1.2 试验原材料

醇基铸造涂料的原材料由耐火骨料、悬浮剂、黏结剂、助剂和分散介质组成。常用的耐火骨料有锆英粉、铝矾土、棕刚玉、白刚玉和铬铁矿等,项目采用铝矾土(Al2O3含量85%,巩义市)、莫来石(Al2O3含量74%,新密市)和锆英粉(ZrO2含量65%,澳洲)作为涂料的主要耐火骨料,添加剂用于改善涂料的工艺性能,分散介质为工业乙醇(含量大于99.9%,密度0.7981g/cm3)和甲醇等。

通过阅读文献[9]调配出合适的涂料黏度。虽然在加入悬浮剂后涂料的悬浮性提高了,但是同时也降低了流平性。因此,在选择悬浮剂时不能只看悬浮性,还得兼顾流平性[10]。同时,还要兼顾黏度、密度和表面强度。综上所述,最终悬浮剂选择河南信阳的钠基膨润土。

1.3 试验仪器设备

试验仪器设备如下:1) S114型碾轮式混砂机,山东青岛。2) GET-Ⅲ智能发气性测试仪,江苏无锡。3) SUM涂料表面强度试验仪,江苏无锡。4) JA21002电子天平,上海经科。5) ø6mm流杯。6) 秒表。

1.4 涂料配方组分调整试验

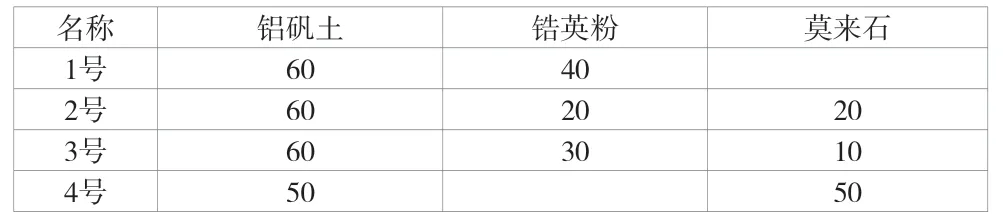

该试验以某铸锻公司的铸造涂料为比对对象,在其基础上调配出3种醇基莫来石试验涂料配方。1号为目前正常供应中的涂料。

程慧(2013)等采取实证研究的方法,通过对证券市场近年数据建模研究显示,研发支出相关会计规定的修订,提升了企业在年报对于研发支出的发布要求然而对于细节实施方面,如研发项目信息公开的表现形式,明细增减变动,研发资金的现金流等仍欠缺行业认可和统一的披露发方法。

1.5 涂料试样的制备

涂料试样的制备配方见表2,试样的制备过程如下:1) 黏结剂的预处理。将一定量的树脂用工业乙醇完全溶解,待用。2) 向塑料桶中加入工业乙醇,开动搅拌,转速为800 r/min,依次加入悬浮剂、PVB,转速调至1200 r/min,分散15min,待用。3) 根据不同配方的骨料配比分别加入石英粉、莫来石,与配置好的黏结剂、悬浮剂和助剂等一同放入碾轮式混砂机中,中途陆续加入工业乙醇保证干湿度均匀,搅拌2h,制备结束。

表2 试验涂料的主要成分含量(单位:%)

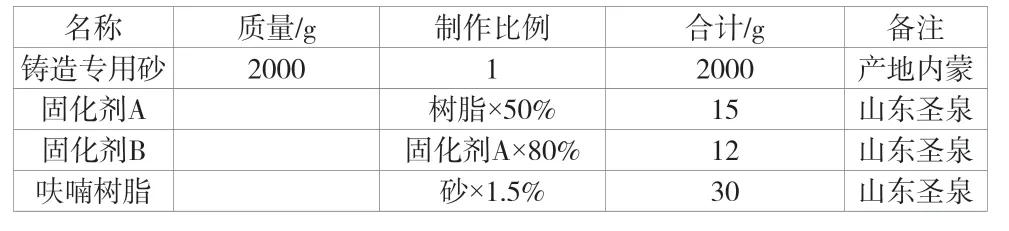

1.6 砂模的制备

砂模的制备配方见表3,试样的制备过程如下:1) 先将称重后的固化剂A与固化剂B在烧杯中融合并搅拌均匀,待用。2) 将配置好的固化剂溶液添加到2000g铸造专用砂中,迅速搅拌10min。3) 在铸造砂中添加30g呋喃树脂,搅拌5min后,放置30min。4) 等砂模具有一定强度后,通过天平称重,用SAC型锤击式制样机压制ø50mm×55mm试样,制备结束。

表3 砂模的主要成分含量

2 涂料基本性能试验

2.1 涂料相关性能的检测方法

涂料相关性能的检测方法如下:1) 密度的测定。将涂料调至一定的波美度,取1个100mL带磨口的塞量筒,放在天平上去皮后,将涂料倒入量筒中,待液面最低处与100ml刻度线重合,记录此时天平的读数,得到涂料样品净重M,利用ρ=M/V得到涂料样品的密度。依次对4种试样进行密度的测定。2) 悬浮性的测定。将涂料调至一定的波美度,将其倒入100ml具塞量筒中,放置在水平台面上,静置,待耐火填料与载液产生分界面后,分别在2h和24h记录分界面的刻度数L,利用L/100的算式得到悬浮率,并比较涂料的2h悬浮性和24h 悬浮性。3) 涂层外观的测定。将制备好的涂料均匀的涂敷在砂模试样上,涂层厚度为0.5mm~1mm,点燃试样后观察涂层表面是否起泡、起泡破裂以及有无裂痕。4) 涂层耐磨性的测定。将涂层外观合格的试样夹持在SUM型涂料耐磨测试仪上,用软毛刷轻轻刷净外表面,调整高速计时器,使其达到64r/min的数值,然后复位,当计数器到达设定值,称量铁刷磨下的涂料质量,精确到0.01g,并取3个样的算术平均值。5) 涂层高温曝热裂纹等级测定。取点燃后外观合格的试验样品,放入加热至1200℃的马弗炉中,保温2min~3min,在高温下观察涂层是否产生裂纹及裂纹程度。6) 发气量的测定。将膏状涂料在电热烘箱150℃烘干,保温1h,冷却室温,用研钵制成粉状,放入干燥器备用;将GET-Ⅲ智能发气性测试仪升温至1000℃,称取1g试样,均匀放置于瓷舟中,将瓷舟迅速送入石英管红色部位,并封闭管口,记录仪开始记录试样的发气量,在3min内读取最大数据作为发气量值。并对同一试样取3个样的算术平均值。

2.2 基本性能试验结果

根据《砂型铸造用涂料》(JBT 9226—2008)标准要求对条件试验涂料进行基本性能检测,试验结果见表4。

表4 铸造涂料性能检测结果

从表4中可看出,4种涂料均能满足标准要求

3 工业试验

3.1 铸造厂比对试验1号

该试验以某铸锻公司的铸造涂料为比对对象,在其基础上调配出3种醇基莫来石试验涂料配方,并在中试基地生产后送至厂家,跟踪整个铸造过程,采集、分析并对比各方面的指标和参数。并检验最终的铸件是否满足厂家的合格标准,如图1所示。

图1 试验涂料进厂

该试验主要用莫来石替换1号涂料中锆英粉的含量,铝矾土和其他辅助材料含量基本保持不变。其中2号涂料替换锆英粉一半;3号试验涂料替换锆英粉最多为30%;4号涂料完全用莫来石代替。

图2 试验涂料的涂刷

图3 试验涂料的点火

在点火燃烧涂料层后表面均无气泡、开裂,待强度达到要求后浇注钢水,经过15h后开箱,对3种不同铸造涂料的铸钢件进行质量验收,如图4所示。

图4 醇基莫来石涂料铸件对比

3.2 现场试验小结

对铸钢件的外观进行对比、探伤试验等,从左到右边质量依次递减。

1号试验涂料剥离度优良、铸件完整,满足厂家交货标准;2号试验涂料剥离度较好、铸件完整,也能满足厂家交货标准;3号试验涂料铸件黏砂情况略多于2号铸件,在其拐角处有少点黏砂现象;4号试验铸件铸件黏砂较为严重、剥离度差后期需要大量清砂工作。

原因分析如下:该试验的黏砂判定为化学黏砂,钢水浇注时并未击穿烧结层。由于铸钢件的壁厚尺寸较大,与涂料接触的钢水温度长时间保持在1500°C以上,铝矾土和纯度不高的莫来石耐火度、烧结点低,会产生游离SiO2。钢水表面的FeO与SiO2发生化学反应,生成FeSiO3融渣。涂料层逐渐被侵蚀掉,直至熔穿,低熔物漂离型砂表面,涂料的隔离层被破坏,钢水渗透形成黏砂。

3.3 某铸造厂比对试验2号

该试验以某铸锻公司的铸造配方涂料为比对对象,继续使用上次同一批次的3种醇基莫来石试验涂料配方,送至2号铸造厂。跟踪整个铸造过程,采集、分析并对比各方面的指标和参数,检验最终的铸件是否满足厂家的合格标准。

铸件特点如下:该试验的铸钢件为货车的摇枕支架,铸件结构复杂,为了增加钢水流动性,浇注温度较高,对铸造涂料的耐火度和燃烧后涂料表面完整度要求很高。在厂质检员对涂料现场取样,各方面参数和指标合格后开始进行涂刷和点火工作。

在点火燃烧涂料层后表面均无气泡、开裂,待强度达到要求后浇注钢水,经过35h后开箱,对3种不同铸造涂料的铸钢件进行质量验收,如图5~图7所示。

图5 1号涂料清砂后铸件

图7 4号涂料清砂后铸件

3.4 试验小结

对铸钢件的外观进行对比、探伤试验等,铸件质量依次从1号到4号递减。

1号试验涂料剥离度优良、铸件完整,满足厂家交货标准;2号试验涂料剥离度较好、铸件完整,有部分毛刺,能满足厂家交货标准;3号试验涂料铸件部分黏砂,其内腔处有少量黏砂现象,抛丸作业后满足交货标准;4号试验铸件黏砂较为严重,剥离度差,后期需要大量清砂工作。

原因分析如下:该试验的黏砂判定同样为化学黏砂,钢水浇注时并未击穿烧结层。由于铸钢件的造型复杂,因此钢水温度超过1500℃,铝矾土和纯度不高的莫来石耐火度、烧结点低,会产生游离SiO2。钢水表面的FeO与SiO2发生化学反应,生成FeSiO3融渣。涂料层逐渐被侵蚀掉,直至熔穿,低熔物漂离型砂表面,涂料的隔离层被破坏,钢水渗透形成黏砂。

图6 2号和3号涂料清砂后铸件对比

4 结语

项目组成员经过一年的试验研究,完成了项目任务,取得了以下成果:1) 通过查阅相关文献资料,进一步对莫来石涂料的配方进行改进,研制出醇基莫来石铸造涂料的配方及生产工艺,并达到砂型铸造用涂料JB/T 2992—2008标准的要求。2) 工业试验结果表明,优化配方研制的醇基莫来石铸造涂料的配方的铸件,黏砂面积系数和成品率均接近骨料含量为40%锆英粉铸造涂料,并符合生产企业铸件质量要求。3) 2号醇基莫来石试验涂料已经能满足该厂家的铸钢件要求,并在主要骨料方面节约了成本。