煤矿辅助运输车智能监控系统设计

2022-01-27许建红

许建红

(西山煤电集团有限责任公司官地煤矿运输区, 山西 太原 030022)

引言

煤矿井下辅助运输包括小型设备、材料、矸石等物料的辅助运输,如5 t、7 t、10 t 等辅助铲运机;包括井下人员的辅助运输,如7 座、19 座运人车;还包括对综采工作面液压支架等作业设备的辅助运输,如80 t 支架搬运车等。煤矿井下辅助运输车是井下运输系统的重要组成部分,随着国家节能减排政策的不断深入,煤矿井下辅助运输系统逐渐由柴油驱动向电驱动转换,极大改善井下劳动环境[1-2]。为保证井下辅助运输车安全、高效、有序运行,运输车智能监控系统成为亟需解决的问题。煤矿辅助运输车监控系统从控制方式上分析,可采用分站结构、集控结构,利用计算机串行总线通讯模式进行数据、故障信息采集。从主控制器类型上分析,可分为基于PLC控制器、基于微机控制器、基于单片机的三种监控系统,其中单片机监控模式抗干扰能力差、环境适应性差。微机监控模式对主机的运行环境较苛刻,灵活性不够。PLC 控制器模式抗干扰能力强,能适应煤矿井下恶劣环境;可直接驱动负载,提高信号传输的可靠性;满足辅助运输车控制要求,可实现自动、就地、集中三种控制模式[3-5]。文章基于控制器技术,设计煤矿辅助运输车智能监控系统,可长期高效、稳定运行于煤矿井下,提高辅助运输车的安全性和稳定性,实现辅助运输车高效率运行。

1 总体设计

煤矿辅助运输车智能监控系统在车辆运行时,实时采集运输车运行数据,经控制器处理、比较后控制运输车进行相应的动作,如前进、后退、加速、减速、转向等。煤矿辅助运输车智能监控系统由电源模块、数据信号采集模块、主控器模块、数据显示模块以及逻辑控制模块五部分组成,完成辅助运输车的智能监控,总体设计框图如图1 所示。

图1 煤矿辅助运输智能监控系统总体设计框图

1.1 电源模块

根据运输车监控系统设计要求,电源模块需要提供DC24V、DC12V 以及DC5V 三种电源,分别为控制器、传感器以及噪声调理电路供电,增加电源隔离模块,提高电源供电的稳定性。

1.2 数据信号采集模块

数据信号采集模块主要采集用于运输车监控的传感器模拟量数据,如用于检测电动机的电压、电流传感器,用于检测车速的速度传感器,用于检测车厢温度的温度传感器等。为减小模拟量信号的干扰,设计降噪电路,提高模拟量信号的稳定性。数据信号采集还需采集用于控制车辆的开关量信号,如前进、后退、转向、加速、减速等。上述所有数字量、模拟量信号都由PCM-3718H 数据采集卡采集,并通过总线通信方式发送给运输车的主控制器模块。

1.3 主控制器模块

主控制器模块是运输车智能监控系统的核心模块,用于接收并输出信号采集模块的数据,完成数据的判断并参与逻辑控制。主控制器根据判断结果对车辆进行控制。主控制器模块的核心CPU 采用PCM-3370 微控制器,并扩展液晶显示、串口、网络接口等用于数据的传输。

1.4 数据显示模块

数据显示模块用于实时显示并更新运输车的各监测量以及故障信息,及时掌握运输车的运行状态。

1.5 逻辑控制模块

逻辑控制模块主要完成运输车的逻辑控制,如控制车辆前进、后退、加减速、转向等,驱动相应的电磁阀工作,在动作的同时发车语音声光报警,保证运输车动作的安全性。

2 硬件设计

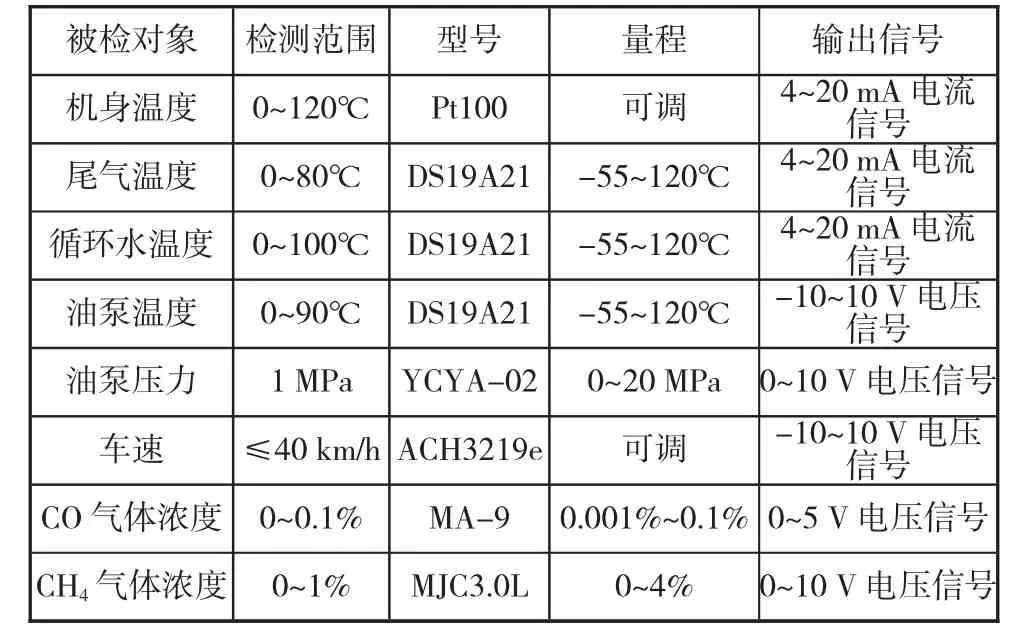

煤矿辅助运输车智能监控系统的硬件元器件主要包括核心控制模块、数据采集模块、电磁阀、温度传感器、压力传感器、车速传感器、气体浓度传感器等。核心控制器选用PCM-3370 微控制器,该控制器的CPU 采用的是奔腾933 微处理器,支持系统内存帧缓冲,处理时延小、响应速度快,满足辅助运输车的控制性能要求。数据采集模块选用的型号为PCM-38718H,该数据采集模块的精度为12 位,支持8 路差分或16 路单端模拟量输入信号并可通过软件编程自定义增益,输入模拟量信号可为0~10 V、0~1 V、0~0.1 V 单极性电压信号,10 V、5 V、1 V 双极性电压信号;支持12 位D/A、A/D 转换,采样频率最高位100 kHz,可采用DMA 传输。传感器选型见表1所示。

表1 煤矿辅助运输智能监控系统传感器型号选型

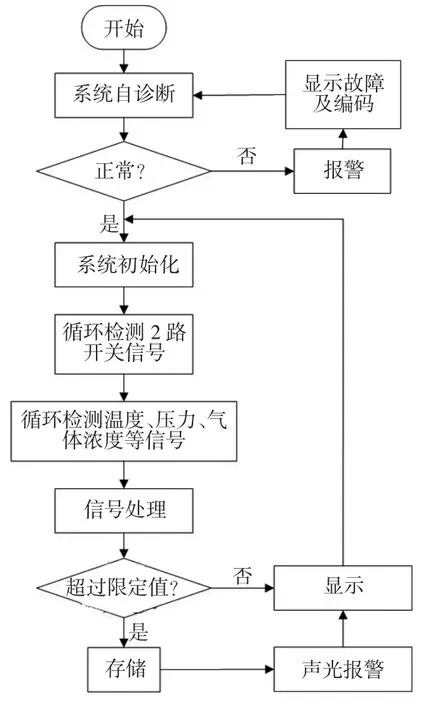

3 软件设计

根据煤矿辅助运输车总体设计,将煤矿辅助运输车智能监控软件系统划分为系统初始化及启动程序、数据信号采集程序、主控制器数据处理程序、数据显示处理程序以及逻辑控制程序五部分,图2 为煤矿辅助运输车智能监控系统软件设计流程图。

图2 煤矿辅助运输车智能监控系统软件设计流程

3.1 系统初始化及启动程序

主要完成系统初始化工作,包括设置各路传感器的阈值、程序中用到的变量/内存、硬件接口,同时还需完成对数据采集卡的初始化工作。

3.2 数据信号采集程序

主要完成周期性的采集温度、压力、车速、CO 气体浓度、瓦斯气体浓度等传感器模拟量数据,需周期性采集的还包括“前进”“后退”“左转”“右转”等运输车控制开关量信号等,分别存储至RAM 或者EXPROM 数据存储器中。

3.3 主控制器数据处理程序

主要以CAN 总线通信模式接收数据信号采集程序传送的模拟量、开关量数据,完成数模转换,同时完成模拟量数据超限判断、开关量数据延时处理。

3.4 数据显示处理程序

主要完成辅助运输车运行状态数据、参数设置信息、故障信息等数据的实时显示。

3.5 逻辑控制程序

主要完成CAN 总线通信的建立、维护以及数据传送,完成对辅助运输车的整车控制,自动故障报警等。

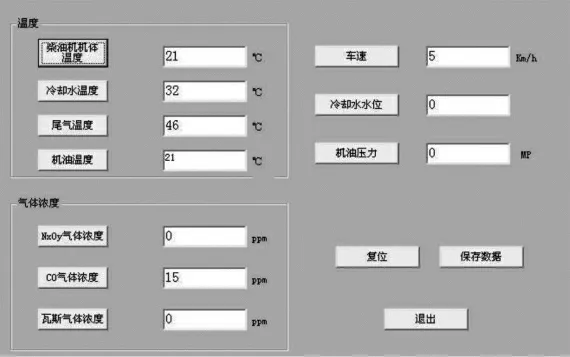

4 监控平台设计

为验证设计并实现的煤矿辅助运输车智能监控系统的运行品质,对监控系统进行测试。测试前,根据总体设计要求,将PCM-3370、PCM3718H、各传感器、电源装置等进行电气连接。设计的监控平台系统包含登录界面、系统自检界面、数据显示界面、故障报警界面以及数据历史查询界面等。如下页图3 所示为数据监控界面,可实时显示辅助运输车温度值、气体浓度值、车速、冷却水水位、机油压力等。同时对该数据可进行复位、保存、退出等操作。

图3 煤矿辅助运输车智能监控系统数据监控界面

5 结语

设计的煤矿辅助运输车智能监控系统能够自动监测车辆运行状态信息以及故障信息,通过CAN 总线通讯模式将传感器数据、开关量数据传送至监控平台,为及时掌握辅助运输车运行、故障信息提供依据,加快提升煤矿井下辅助运输车自动化、智能化水平,提高辅助运输车的安全运行水平和运行效率。