皮带输送机能效优化分析

2022-01-27张德贵

张德贵

(山西西山华通水泥有限公司, 山西 古交 030200)

引言

带式输送机为综采工作面的关键运输设备,随着综采工艺及综采设备自动化水平的提升,带式输送机朝着大运量、长距离以及高运速的方向发展,其耗电量在煤矿生产中的占比较大。而且由于工作面煤炭产量不恒定导致常出现“大马拉小车”的现象,进而导致严重的能源浪费。因此,提高带式输送机的输送效率,实现运速与运量相匹配的控制是实现带式输送机系统节能的关键[1]。本文将着重对带式输送机系统进行节能优化。

1 带式输送机能效优化理论

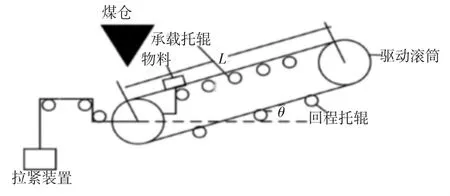

带式输送机主要由输送带、驱动分系统、张紧风系统、清扫装置以及托辊等组成,如图1 所示。

图1 带式输送机模型示意图

实现带式输送机的节能运行,是在保证带式输送配件具备高性能、高寿命以及低损耗的基础上完成的,其核心在于要求带式输送机控制系统能够结合最有效的控制算法对输送电机的驱动系统的电机转速进行控制。针对带式输送机系统的节能优化可通过对其控制流程、功率匹配优化、电机接线优化以及速度控制优化等多个层面进行着手实施。其中,就节能控制方式而言可通过流程优化、功率优化以及异步电机Y-△接法和速度优化实现;就调速智能控制技术而言可采用PID 控制、模糊控制以及智能控制为主。当前,针对带式输送机驱动方式可采用直接启动、液力耦合器驱动、可控启动传输以及变频启动集中方式,各个调速方式的对比可总结如表1 所示。

表1 各种调速方式优劣性能对比

综合对比上述各种调速方式性能的优劣,变频调速是带式输送机的最佳控制方式。

本文从对带式输送机功率的优化实现入手对其进行节能优化研究[2]。具体分析可知,影响带式输送机功率的因素包括有设备的结构(托辊直径、间距、带宽、下垂度等)、电机能量的损耗(定子、转子的铜耗和铁芯、机械以及其他损耗等)、工作环境温度以及供给速度与运转速度的匹配程度。本文从实现带式输送机供给速度与运转速度的高度匹配问题入手解决其节能控制问题。

2 带式输送机节能系统的设计

2.1 带式输送机节能系统的硬件设计

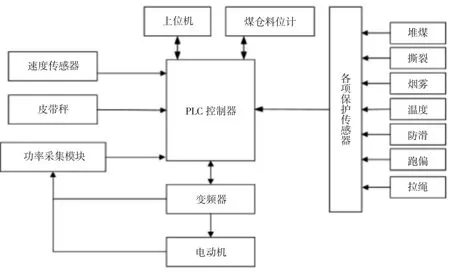

经对带式输送机能效分析研究可知,当前解决带式输送机运速与运量不匹配的问题是降低其能耗的关键。因此,本文所涉及带式输送机节能系统包括最基础的对运量监测和运速监测控制的功能,除此之外,要求带式输送机节能系统具备对设备的各项保护功能,包括对带式输送机堆煤、撕裂、烟雾报警、防滑以及跑偏等故障的保护[3]。在对上述节能系统的基本功能描述的基础上,设计如下页图2 所示的硬件结构框图。

图2 带式输送机节能系统结构框图

基于上述带式输送节能系统的总体设计,根据输送带的实时运量和实施功率,基于PLC 控制器通过变频器对输送机电机转速进行控制。针对输送机实时运量的监测,基于ICS 电子皮带秤实现。带式输送机电机的实时功率基于功率采集模块完成,包括对电机运行电流、电压以及功率等参数的采集;带式输送机实时运速基于速度传感器完成。

当前为保证输送能力满足工作面的生产需求,一般为带式输送机配置两台电机,通过双电机提升其运输能力。根据双电机带式输送机运速的变频控制总体设计方案,为其配置以1214CPU 的S7-1200PLC 控制器;配置数字量输入模块的型号为SM1221,该模块支持8 点数字量输入;所配置的模拟量输入模块的型号为SM1231;配置CM1234-5 通信模块实现PLC 控制器CPU 与变频器之间的通信。

多电机带式输送机驱动电机对应电机的额定电压为2.3 kV,额定功率为1 000 kW,对应选择变频器的输出电压也需与2.3 kV 相匹配,综合分析最终选型变频器的具体型号为6SE8014-1AA01。

2.2 带式输送机节能系统的软件设计

对于多电机带式输送机而言,在上述设备节能系统硬件设计的基础上,还需相应的软件才能够实现对带式输送的节能运行控制,期间需通过软件控制实现带式输送机的软启动控制,解决双电机功率不平衡的问题,并对运行过程中所存在的故障进行预警和报警。

带式输送机的软启动控制在设备及系统具备启动条件下按照预先设定的启动曲线通过变频器实现驱动电机的软启动,当频率达到设定值后软启动完成[4]。

对于多电机带式输送机而言,实现各电机的运行功率的平衡控制是保证系统稳定、安全运行的基础,其控制核心为对各电机的实时电流信息进行采集,根据实时运量计算得出电机的平均电流值,并通过控制两电机的频率对其功率进行平衡控制,具体控制流程如图3 所示。

图3 多电机带式输送机功率平衡控制流程图

之外,要求带式输送节能系统通过对各类保护传感器数据的采集实现对设备停机、报警等动作的控制。

3 带式输送机系统的节能优化效果

带式输送机系统的优化主要目的是实现设备的节能运行,为验证上述对带式输送机系统节能优化的效果,分别取在优化前7 d 设备运行的运输量和耗电量与优化后7 d 设备运行的运输量和耗电量进行对比,对比结果如表2 所示。

表2 带式输送机系统优化效果对比

分析表1 可知,对带式输送机系统进行优化后设备在7 d 内的运输总量变化不大,但是优化后设备总的耗电量减少29.9%,每天约节约电费5 万元。

4 结语

由于带式输送机是综采工作面的关键运输设备,需在保证带式输送日常运输任务需求的基础上需实现对设备的节能控制,并通过软启动控制、电机的平衡控制以及故障预警控制等功能保证设备的安全、稳定运行[5]。经实践表明,对输送机系统进行优化后耗电量较优化前减少约30%,每天节约电费约5 万元。