煤矿主提升带式输送机控制系统设计与应用研究

2022-01-27王计玮

王计玮

(晋能控股煤业集团轩岗煤电有限责任公司, 山西 忻州 034100)

引言

随着对煤炭资源需求量的不断增大,煤炭掘进工作量逐年增加,对煤炭掘进装置的可靠性要求越来越高[1]。带式输送机作为煤炭由井下运至地面的关键设备,具有输送量大、布置灵活等优势,得到了较为广泛的应用[2-3]。随着煤炭采煤深度越来越深,大输送距离和运量的带式输送机已成当今煤炭行业的关注焦点[4]。传统带式输送机控制系统技术落后,故障频率较高,严重制约了煤炭行业的产量和效率[5]。PLC 作为近年来电控系统应用技术较为成熟的电控系统核心部件,由其搭建的控制系统可靠性高、性能稳定,得到了各界的认可[6]。因此,针对某煤炭企业带式输送机集控程度低、故障率高的问题,开展煤矿主提升带式输送机控制系统设计与应用研究工作具有重要的意义。

1 带式输送机的构成

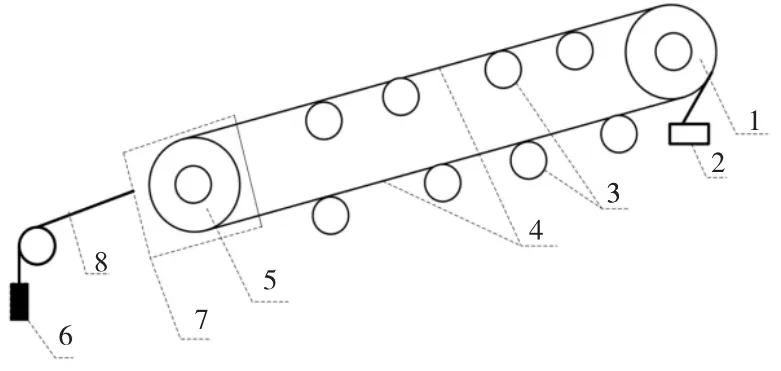

带式输送机作为煤炭掘进工作正常开展的关键设备,其结构组成如图1 所示,其主要包括输送带、驱动滚筒、托辊、转向滚筒、张紧装置等。带式输送机结构部件中驱动滚筒的作用是带动输送带连续回转,实现煤炭输送功能;托辊负责煤炭在输送带上的承重,避免出现煤炭塌陷洒落;张紧装置作用是保持输送带具有足够的张紧力,增大滚筒与输送带之间的摩擦力;改向滚筒置于输送带的尾部,是输送带回转的起点。带式输送机各个组成部件联合工作,协作完成煤炭井下至井上的运输工作。

图1 带式输送机结构组成示意图

2 总体方案设计

根据带式输送机控制系统设计的需求,完成了某煤矿主提升带式输送机控制系统方案的设计,如图2 所示。其中上位机组成涉及2 台研华工控机、液晶显示器、数字打印机等,满足带式输送机实时监测和远程控制的要求;控制核心PLC 选择西门子S7-300 系列产品,具有工作稳定可靠、环境适应性强等优势;保护部分主要配置各种传感器元件,如跑偏传感器、打滑传感器、堆煤传感器、烟雾传感器等,实现带式输送机现场工作状态的实时检测功能;供配电部分涉及高压配电和低压配电两部分,高压配电系统为输送带驱动电机供电,低压供电系统主要为控制系统供电,为了确保带式输送机控制系统工作的可靠性,须配置UPS 电源备用。

图2 总体方案

3 系统详细设计

3.1 硬件设计

3.1.1 PLC 控制系统设计

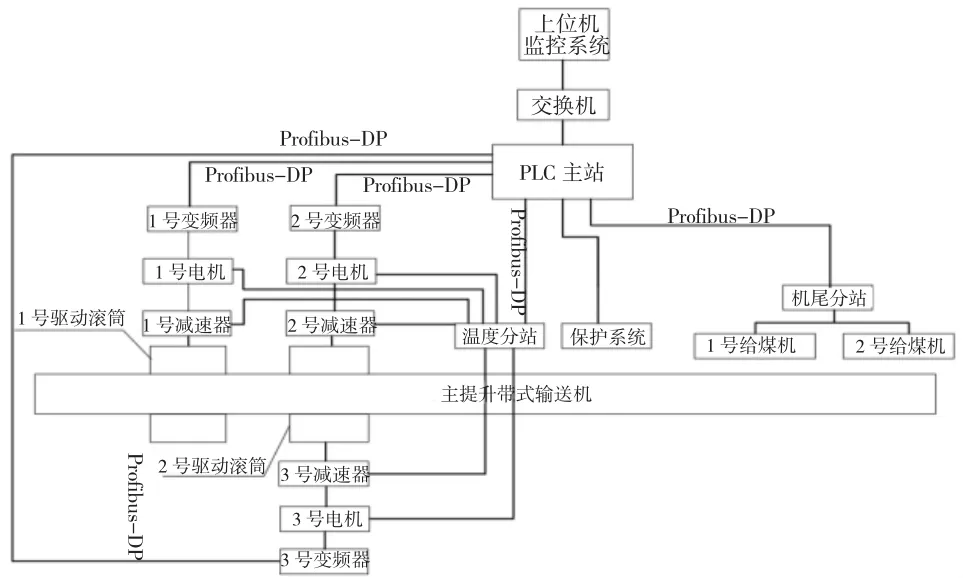

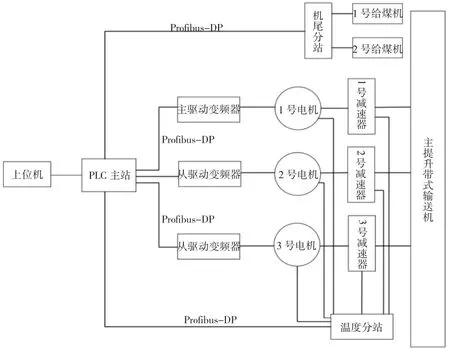

煤矿主提升带式输送机控制系统选择PLC 作为核心控件,为了提高控制系统运行的可靠性,基于模块化设计思想,将整个PLC 控制系统划分为PLC 主站、温度分站及机尾分站。其中的PLC 主站的作用是控制带式输送机的启动和停止、监视驱动电机的运行状态、保护参数信息的采集等;温度分站作用是监视驱动电机绕组温度、电机主轴温度等;机尾分站作用是根据给煤机的启停状态控制带式输送机的启停。PLC 控制系统的结构组成框图如图3 所示。

图3 PLC 控制系统的结构组成框图

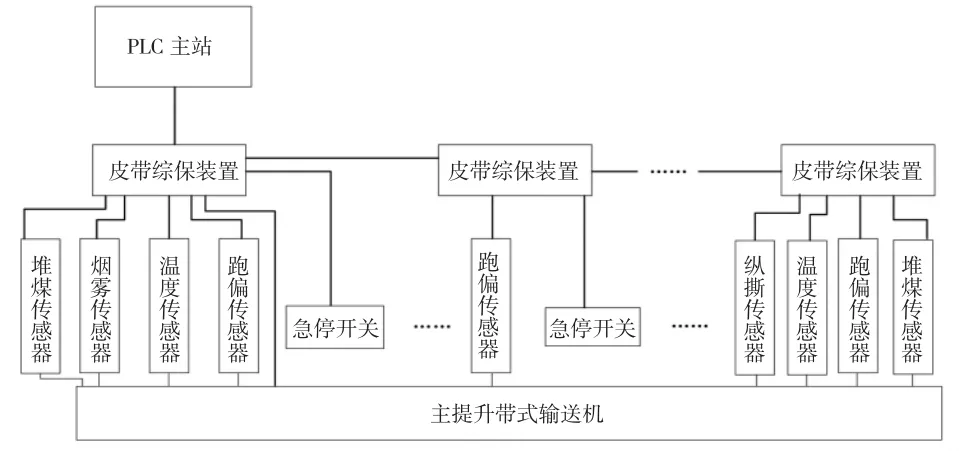

3.1.2 综合保护系统设计

煤矿主提升带式输送机控制系统中的综合保护组成如图4 所示,涉及带式输送机的启停控制、跑偏、烟雾、撕裂等保护功能。跑偏传感器工作过程中采集得到的跑偏量超过5%时系统将会发出报警,跑偏量超过10%时系统将会对带式输送机进行停机控制;测速装置负责带式输送机运行速度的监测,为控制系统提供断带信号;皮带纵撕传感器能够及时检测到撕裂现象并进行自动停车操作;温度传感器监测主动滚筒的表面温度,超过限值自动停车;烟雾传感器的作用是监测皮带是否产生烟雾,控制带式输送机的启停;堆煤传感器监视皮带堆煤情况,出现堆煤即可停机;当接收到烟雾、超温等信号时,系统能够自动控制洒水装置进行灭火等操作,并发出报警停机信号。

图4 综合保护系统组成

3.2 软件设计

3.2.1 软件设计原理

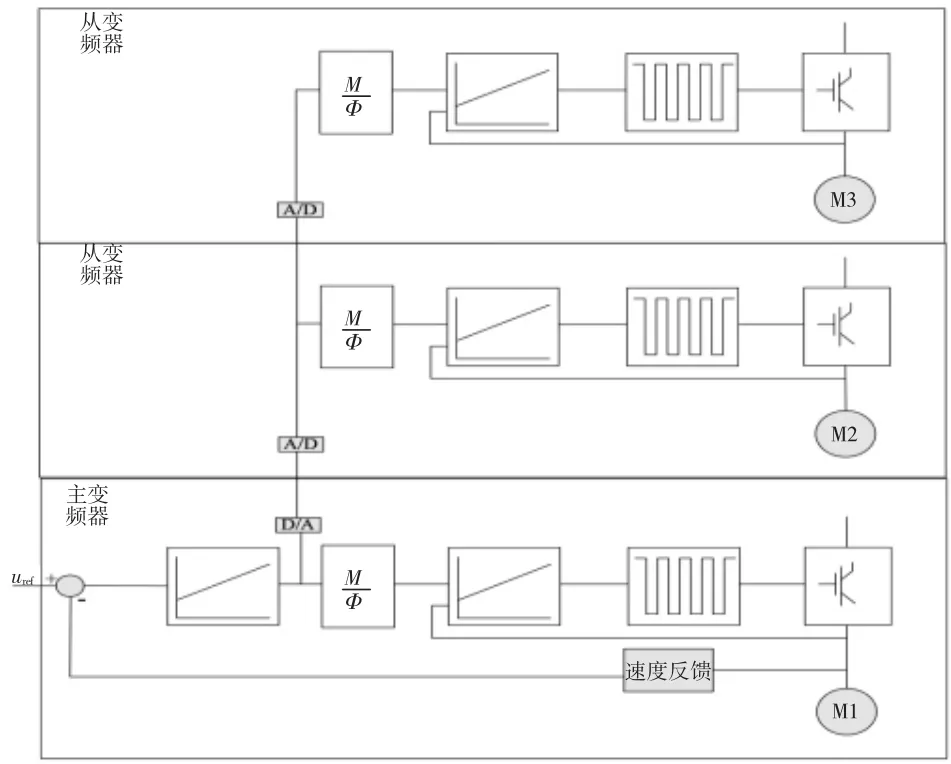

煤矿主提升带式输送机驱动系统使用的变频电机,包括3 台,其中1 台为主驱动,其余2 台为备用驱动。主驱动电机的变频控制使用速度给定模式,配置PID 控制系统,实现带式输送机驱动电机的变频控制。

3.2.2 电机转速控制

煤矿主提升带式输送机控制系统电机转速控制基于PID 控制系统实现,其控制原理如图5 所示。由图5 可以看出带式输送机控制系统运行时进行转速平衡调节时的主要流程是对主变频器设置速度数值,主变频器能够根据其中的PID 控制系统采集主驱动电机的实际转速,对比分析速度设定值与实际速度数值,进行闭环的反馈控制,实现带式输送机驱动电机保持在速度给定值范围内运转。

图5 电机转速控制原理

3.2.3 系统功率平衡控制

带式输送机工作条件较为恶劣,如负载波动、电压不稳等,均会使3 台电机的功率不等,如果功率分布极度不均时极易出现电机烧毁的情况,因此必须严格控制带式输送机的3 台电机功率,才能确保带式输送机的安全稳定运行。本系统基于PID 控制系统分别设计了带式输送机启停过程、运行过程中的功率平衡控制系统,以便控制带式输送机各个电机的运行功率。

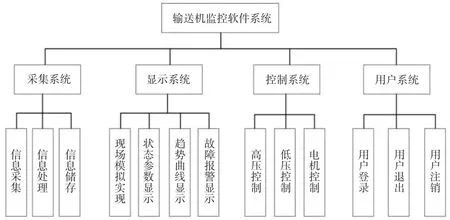

3.2.4 组态界面

煤矿主提升带式输送机控制系统组态界面设计采用了模块化思路,主要包括数据采集模块、数据显示模块、控制系统模块和用户系统模块,界面功能框图如下页图6 所示。数据采集模块负责带式输送机运行状态参数的采集,实时传输至上位机进行显示;显示模块负责带式输送机运行参数实时数据、历史数据等的实时显示,当设备出现故障时,及时发出报警提示并显示故障可能出现的位置;远程控制模块负责带式输送机远程控制,便于监控人员及时调整设备的运行参数;用户管理模块负责控制系统的管理操作,如用户配置、权限设置等。

图6 系统组态功能框图

4 应用效果评价

为了验证煤矿主提升带式输送机控制系统设计的可行性,将其应用于某煤矿企业的带式输送机中进行试运行,跟踪记录控制系统的运行情况。结果显示,控制系统运行稳定可靠,满足带式输送机实时监测与远程控制的要求。统计结果显示,控制系统的投入使用,减少了带式输送机近12%故障停机时间,节省了2~3 名设备运维人员,提升了带式输送机有效利用率,预计为煤炭企业新增经济效益近80 万元/年,取得了很好的应用效果。