机电自动化技术在煤矿掘进工作面中的应用分析

2022-01-27邬建斌

邬建斌

(山西焦煤西山煤电(集团)有限责任公司马兰矿, 山西 古交 030205)

引言

随着物联网信息技术的发展,机电自动化技术在掘进工作面应用的过程中,极大地提升了煤矿掘进工作面整体的生产效率和质量,在很大程度上推动了煤矿掘进工作面的智能化发展。因此,对机电自动化技术在煤矿掘进工作面中的应用进行分析有着较为重要的意义。

1 机电自动化技术在煤矿掘进工作面中的应用系统

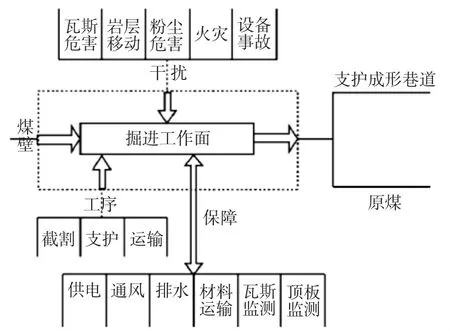

在煤矿掘进工作中,机电自动化技术应用到其中,对于提升掘进工作面整体的质量有着明显的作用。在机电自动化技术应用到煤矿掘进中时,应当将掘进巷道作为一个整体来看待,将各种类型的机电设备作为控制对象,将煤壁设置为具体的输入数值,将原煤、煤巷等设置为输出数值,在具体研究时,其中会形成较多信号,如可以测量但是不能控制、不可以测量同时又不能控制、既可以控制又可以测量的信号[1]。之所以会出现这些信号,主要与很多工序有着直接的关系,例如与掘进工作面顶板管理的方式、地质勘察结果、排水及运输等方面,图1 是巷道掘进工作面整体的系统图。通过图1 可以较为清晰地掌握巷道掘进工作面整个系统情况。

图1 巷道掘进工作面整个系统图

因为煤层整体的复杂性较强,特别是表现出多样性,再加上若属于煤层巷道,巷道整体变化相对较大,所以,很多巷道选择使用单巷道掘进的方式,使用到的掘进设备多数为悬臂式掘进机器。同时,从掘进工作来看,受到外界环境的影响相对较大,所以,在完成了掘进之后,技术人员应当采取锚网、锚杆等联合支护的方式。若选择液压支护方式,将出现支护、掘进不匹配的问题[2]。通过对掘进工作面整个系统运行情况来看,对于机电自动化技术在掘进工作中的情况,可确定出掘进工作整体的系统范围。图2是掘进工作面机电自动化范围图。

图2 掘进工作面机电自动化图

2 机电自动化技术在煤矿掘进工作面中的具体应用

2.1 岩层识别技术

在工作面掘进过程中,岩层识别的情况会直接对煤矿开采的效率等方面产生直接的影响,掘进机械具体的负荷情况,会对岩层、煤层硬度识别能力等产生较大的影响,最终体现在掘进机械的运行速度上。在对岩层、煤层等进行切割时,掘进机械内液体压力、油缸旋转及电压、电流等均会表现出较大的不同,从而对煤岩层整体的识别产生较大的影响。在具体识别的过程中,识别功能主要通过截割不同参数,从而对煤岩层界面实现精准判断。在截割工作中,会根据煤岩层的参数实现精准识别。例如,在沿着巷道底板掘进时,若在底板上形成了截割轨迹,若有岩石出现,则能够判断属于夹矸,这时机电设备可自动对电磁比例阀进行调节,从而推动截割工作顺利开展。若在对底板进行截割时,遇到了岩石,则能够判断属于底板,则能对天宫截割头进行作业,直到遇见煤层。

2.2 自动截割技术

在掘进机工作的过程中,通过自动截割技术与运动控制技术、传感器技术、数控加工技术等方面的有效结合,以全部掌握掘进机工作过程中截割头的实际位置,再通过导航、截割规矩等,实现对掘进机工作情况的实时掌握[3]。在掘进机工作过程中,主要包含对心、偏心两种情况,若处于对心作业状态,技术人员需根据操作流程开展相关的操作即可,若掘进机在工作的过程中,出现了不平衡倾覆力的影响,在位置等方面会出现较大的偏离,其中会出现较大的振动、噪声等。所以,在出现这些问题后,技术人员应当根据机电自动化技术,通过对截割面轨迹、参数等进行调整的方式,保证截割头按照设计开展作业施工。同时,为了有效提升作业工作开展的精准度,应当采取DSP 运动控制的方式,实现对掘进作业的闭环控制。例如,对于设定的截割尺寸大小,从截割的范围出发,技术人员通过回转台中心的方式,对巷道横断面进行切削,按照圆形投影的方式,切割出对应的范围。

2.3 自动监控技术

虽然煤矿整体的安全系数相对于先前有了较大的提升,但是整体仍属于高危行业,因此,在掘进工作中,技术人员应当通过机电自动化技术实现对掘进工作面机电设备的全面监控。因为当前我国很多煤矿已经进入深井开采中,开采的深度多数超过了600 m,整体工作的环境较为复杂。为了提升掘进工作安全性,应当精准地掌握掘进工作面掘进的实际速度、孔隙水压力等,采取针对性的措施,对掘进工作面进行全面监控,通过机电自动化技术,监控设备将相关的信息传输到矿井信息控制中心,技术人员根据采掘工作面实际的情况,作出对应的调控。若出现了工作面环境较大变化而影响到掘进工作安全性的问题,技术人员应当将信息及时提醒相关人员,让相关人员及时撤出,防止在掘进过程中出现安全事故。在对掘进工作面进行监控时,可通过机电自动化检测技术中的组态软件实现对可编程控制器的全面掌握,从而实现更为全面的监控。主要功能是对掘进工作面产生的数据进行整理、存储及显示等,对于其中使用到的下位机,主要是通过PLC 与基站控制,通过使用计算机软件实现人和机器的有效互动,实现全面监控的效果[4]。

2.4 掘锚一体化技术

在巷道掘进的过程中,通常需要搭建各种类型的临时支护。从传统支护情况来看,一般会采用“一掘一支”的方式,在这种模式下,支护工作与掘进工作是分离的,对作业整体质效带来的负面影响较为明显。所以,技术人员需要花费更多的时间,劳动的强度也相对较大,非常容易出现疲劳的问题,也必然增加了作业的危险性。所以,为了全面提升综掘的整体效率,对整个掘进技术可通过机电自动化技术进行针对性的优化,通过在掘进机械上安装锚护装置的方式,在不退机的前提下,实现对顶板锚杆、帮部锚杆的有效支护。这种配套锚护主要包含有分流集阀、管理、换向阀及伸缩油缸、降油缸等。主要的工作原理是将掘进机中自身液压控制系统全部调整到掘进作业工作中,从而实现对顶部锚杆、帮部锚杆的有效支护。在支护过程中,对掘进施工整体的影响较小,切换也相对较为便捷。

2.5 掘进机自动纠偏技术

为了确保掘进机在工作的过程中,能够沿着巷道中心线持续推进,防止出现偏移的问题,在掘进机进入下个工作环节后,应当在机电自动化技术下实现自动纠偏。是否可以实现自动纠偏的效果,应当从方向、位置等方面进行判断。在其中可使用三维电子罗盘仪,从而对掘进机方向进行针对性的判断,主要是通过对掘进机方向夹角进行判断的方式,将巷道中心线与掘进机中线之间所形成角度偏差进行判别,并将这些作为基础,通过激光指示仪实现对方向的有效纠正,从而实现对掘进机方向的有效控制。对于两者出现的位置偏差情况,可选择使用超声波测距离仪器,选择使用超声波回声测距、精准测量等方式,对其中出现的误差进行测量,再利用二轴倾角传感器检测水平面和机身俯仰角是否沿着预设的位置掘进,还可以通过比例电磁阀、行走马达和PLVC 单元调整掘进机掘进的位置和方向[5]。

3 结语

在煤矿掘进的过程中,将机电自动化技术应用其中,对于提升掘进质量和效果有着较为明显的作用。但是从当前机电自动化技术在掘进工作面的具体应用情况来看,在很多方面还有着较大的提升空间,因此,这就需要煤企充分认识到当前掘进工作存在的不足之处,推动机电自动化技术更为高质高效地应用到掘进工作中。