矿井主通风机的技术改造及实施效果

2022-01-27吕静飞

吕静飞

(山西煤炭运销集团阳城大西煤业有限公司, 山西 阳城 048105)

引言

通风机为仅次于采煤机、液压支架等关键采掘、支护设备的辅助设备,其承担着净化工作面空气、稀释瓦斯浓度的重要任务。随着煤矿开采的不断深入,矿井最初所配置的通风机已经不能够满足实际生产需求,导致煤矿开采的安全性降低,严重威胁着现场人员及设备的安全[1]。同时,部分通风机控制方式落后,不能够根据工况对通风量进行有效调节控制,导致通风机电能浪费严重;电控系统老化、智能化自动化水平偏低,均是大部分通风机所面临的问题。因此,急需开展关于通风机的技术改造。

1 主通风机现状

本文以水头煤矿为例开展研究,经探测,该煤矿的相对瓦斯涌出量为12.92 m3/t,瓦斯绝对涌出量为46.73 m3/min。煤矿年生产能力核定为220 万t,共分为东翼、西翼及中部三个区域。其中,东翼包括三个采区,西翼包括三个采区,中部包括两个采区。本文具体以东翼采区为例开展研究,具体从通风机本身及其控制系统两个层面对其所存在的不足进行具体分析。

1.1 主通风机概况

东翼采区所配置型号为G4-73-11.25D 的两台离心式通风机,在实际应用中一台工作另一台备用。经现场测量,该通风机实际供风量仅为78 m3/s,负压值为2 320 Pa。东翼采区的瓦斯量超标且该矿井为高瓦斯矿井,经核算,工作面安全性通风量不得小于94 m3/s,而所配置通风机的实际供风量仅78 m3/s。在实际生产中供风量小于实际需风量,存在极大的安全隐患,具体内容如下:

1)容易导致工作面现场粉尘浓度增加,威胁现场工作人员的身体健康。

2)风量太小,导致工作面现场瓦斯聚集。当瓦斯长时间处于超限值或临界值时,极易发生瓦斯爆炸事故。

因此,针对供风量不足的问题急需为其配置匹配的通风机。

1.2 主通风机控制系统概述

东翼采区设有高压配电室,通过变压器柜为变压器供电;同时,东翼采区的主通风机采用低压真空磁力启动器对其的启动和停止进行控制。该低压真空磁力启动器的具体型号为QJZ-630/1140。针对当前控制系统对应的生产情况来看,存在的不足如下:

1)采用低压真空磁力启动器对主通风机的启停进行控制,对应的启动电流较大会对配电网造成冲击,从而影响整个电网系统的设备;同时,此种控制方式无法根据工况对供风量进行调整;此外,低压真空磁力启动器并不适用于大功率设备的控制[2]。

2)当前主通风机的额定电压仅为1 140 V,其电压等级较低,若根据生产需求更换为功率更大的通风机,其在运行过程中容易造成电缆发热或导致由于电压过低无法实现大功率通风机设备的启动。

3)当前控制系统不具备在线监控功能,无法实时获取主通风机的运行状态和故障信息,对通风机维护效率较低[3]。

综上,东翼采区通风系统并不能简单地通过更换大功率通风机来满足实际生产的需求,还需根据对其控制系统进行技术。

2 主通风机的技术改造

本节将从主通风机的重新选型和控制系统两方面展开技术改造的研究。

2.1 主通风机的重新选型

通风机的选型需以综采工作面的实际需风量为核心,并兼顾现场风量的分配和通风阻力控制两个维度综合完成。采区风量的实际需求具体包括现场工作人员、采煤、掘进、硐室及其他地点对风量需求的总和[4]。

对于工作人员的需风量规定如下:根据《煤炭安全规程》的相关规定,要求人员在工作面的需风量为4 m3/min;东翼采区同一时间内最多工作人员的数量为300 人。则人员需风量为1 320 m3/min。

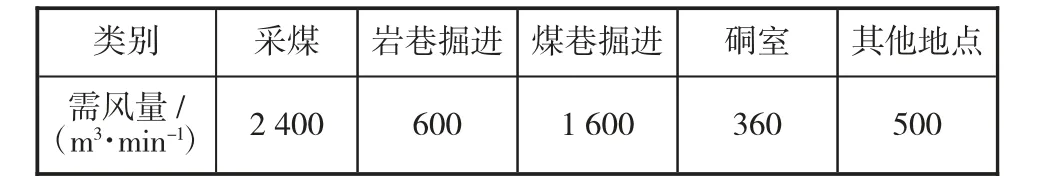

同理,根据工作面的生产能力和《煤炭安全规程》的相关标准要求,计算得出采煤、掘进、硐室及其他地点的需风量,具体见表1。

表1 工作面各部分需风量

考虑到1.1 倍的安全系数,东翼采区总的需风量为7 458 m3/min,即124.3 m3/s。同时,经对现场阻力进行测算,东翼采区在容易时期所需的负压为2 211.35 Pa,在困难时期所需负压为3 602.35 Pa。考虑到通风线路上消声装置的阻力损失为100 Pa,风道的阻力损失为150 Pa,对应的通风机在容易时期必须提供的负压值为2 461.35 Pa,在困难时期需提供的负压值为3 852.35 Pa。

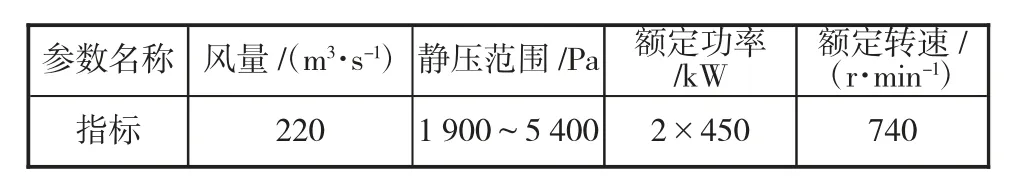

综合上述风量和负压值的计算结果,并结合市面通风机的性能参数,最终确定通风机的型号为FBCDZ-8-NO.27。该型通风机的参数见表2。

表2 FBCDZ-8-NO.27 通风机的具体参数

2.2 通风机控制系统的改造

针对通风机能耗较大且电能浪费严重的问题,从原理上将根据工作面的实际需风量降低供风量50%,对应的风机转速也下降50%,此时功率可下降12.5%。因此,本工程采用变频调速的原理实现对通风机的技术改造,保证通风机可根据工况对供风量进行实时调节控制,已达到节能的效果。变频器的选型为本工程变频调速改造的关键,包括交-直-交和交-交两类变频器。其中,交-直-交变频器可实现电压和频率的变换;交-交变频器仅实现电压与电流的变换[5]。因此,本工程具体选用交-直-交变频器实现交流变频调速功能。

结合主通风工况和煤矿相对恶劣的生产环境,本工程最终所确定变频器的具体型号为HIVERT。

3 实施效果评估

结合主通风机的技术改造内容,通过对综采工作面的风量、控制系统及工效进行评估,以此反映主通风机技术改造的实施效果。

3.1 工作面风量改善效果

将工作面主通风机更换后,现场实际供风量最大可由4 680 m3/min 增大至5 950 m3/min,可满足实际需风量为5 580 m3/min 的要求。同时,不同工作面的风速也相应增加,具体见表3。

表3 工作面风速及瓦斯聚集情况对比

由表3 可知,经对主通风机技术改造后,各个工作面的风速明显增加;各个工作面的瓦斯浓度明显降低,可满足《煤炭安全规程》所规定的采煤、掘进、开拓工作面瓦斯浓度小于1%的要求。此外,工作面风速的提升能够将工作面的温度从26 ℃降至23 ℃,为现场工作人员提供更加舒适的工作环境。

3.2 工作面控制及工效效果的评估

主通风机采用变频调速的控制方式后,系统的启动电流可控制在20 A 以内,此数据远小于原采用低压直接启动方式的瞬间电流800 A,极大地减小了启动电流对电网造成的冲击。同时,变频调速方式可实现对通风机电机15~50 Hz 频率的调节,达到对风量的实时、连续可调的目的,具备根据实际需风量对供风量控制的功能,从而达到节能的效果。

总之,对矿井主通风机进行技术改造后,实际生产中由于工作面瓦斯浓度超标导致停产的时间小于5 h,此数据远小于改造前的200 h;对应工作面每月的推进速度超过原推进速度的6%左右。

4 结语

主通风机是煤矿保证生产安全的重要设备,本文重点针对供风量不足且能耗严重的问题对主通风机系统开展技术改造,对应的改造措施如下:

1)将G4-73-11.25D 通风机更换为FBCDZ-8-NO.27,工作面供风量、风速明显增加,对应工作面的粉尘浓度和瓦斯积聚问题明显得到解决。

2)采用型号为HIVERT 变频器实现变频调速,降低系统的启动电流,减小对电网造成的冲击;同时,改造后可实现电机频率在15~50 Hz 的变频调速,达到节能的效果。

3)对矿井主通风机进行技术改造后,对应工作面每月的推进速度超过原推进速度的6%左右。