汽轮机通流改造的实施及评估

2022-01-27代昱鹏

代昱鹏

(山西西山热电有限责任公司, 山西 太原 030022)

引言

电能是现代生产和生活必不可少的能源之一,目前我国可通过核能、煤炭、风力及水力等进行发电。其中,以煤电厂采用煤炭发电的量最大。对于煤电厂而言,其中核心设备有汽轮机。调研发现,煤电厂目前正在使用的汽轮机不仅热耗率高,而且通流效率较低,导致以汽轮机为主的煤电厂存在能耗大、效率低的问题。同时,汽轮机在实际生产中有大多数部件暴露在外面,存在极大的安全隐患[1]。为积极响应国家绿色、安全生产的号召,应从根本入手对汽轮机进行改造,在充分发挥设备能力的同时,保证整个发电系统运行的安全性、经济性等要求。本文重点对煤电厂汽轮机进行通流改造。

1 汽轮机运行现状及性能试验分析

本文所研究汽轮机的型号为N300-16.7/537/537,该型汽轮机额定出力为300 MW,设计热耗值为7 902.6 kJ/kW·h。经对汽轮机结构分解后发现,该型汽轮机中的高压缸和中压缸为一体,并且所在位置与低压缸对称分布;高、中、低压缸对应的转子为整体转子,且该转子的刚性较好。该型汽轮机回热系统包括三台高压加热器、一台除氧器和四台低压加热器;采用逐级疏水的方式对各层的水进行疏散,其中,高压加热器中的水疏散至除氧器,低压加热器中的水疏散至凝汽器。

N300-16.7/537/537 型汽轮机给水系统包括有两个容量为50%的汽动给水泵和一台备用的容量为30%的电动给水泵[2]。在实际生产中,汽轮机运行所存在的问题归纳如下:

1)汽轮机调节效率偏低。鉴于制造工艺和选材的限制,喷嘴结构在长期运行过程中出现不同程度的磨损,而且调节级动叶和叶顶的间隙设计不合理且对应的汽封结构存在缺陷,导致整个系统的阻汽效果较差。

2)实际生产中,汽轮机高压缸排汽的温度为329℃,而设计值仅为319 ℃;上述现象导致后续的减温水量增加,对应的轴封溢流量也增加,最终导致汽轮机的煤耗量增加。

3)在实际生产中,由于汽轮机的频繁启停导致高压缸和中压缸对应的平衡活塞汽封的磨损量增大,进而导致高压缸和中压缸的漏气现象加重,导致整个系统的热耗值增加。

4)鉴于低压缸内缸是采用焊接工艺完成的,其刚度较差,导致其运行后出现较大的热变形。

除此之外,在实际生产中汽轮机还出现低压缸末级叶片腐蚀、发电机振动较大等问题。为解决汽轮机生产中漏汽损失严重、消除生产中的安全隐患,急需对其通流改造。

2 汽轮机通流改造方案

2.1 汽轮机通流改造原则

在对汽轮机运行现状分析的基础上,旨在通过对汽轮机通流改造后提升系统在缸效,降低汽轮机组在热耗率验收工况(THA)下的热耗值,提升汽轮机机组在铭牌工况(TRL)下的出力,间接增加汽轮机组的使用寿命,最终提升整个系统的运行效率,降低运行成本。为保证最终改造的效果,需遵循如下原则:

1)采用最先进的技术对汽轮机通流进行改造,对其中存在问题的部件重新设计,从根本上提升汽轮机组实际生产中的经济性和安全性。

2)在确保最终改造效果的基础上,所采用的改造措施及方案的实施难度和工作量应较小。同时,改造后汽轮机组的供热参数和供热流量应满足实际生产的需求。

3)采用长期可靠的金属材料对汽轮机进行针对性改造[3]。

2.2 汽轮机两种通流改造方案对比及分析

结合汽轮机当前运行存在的问题和改造原则,本节提出两种不同的改造方案,并对两种方案进行对比,最终优选得出最佳改造方案。

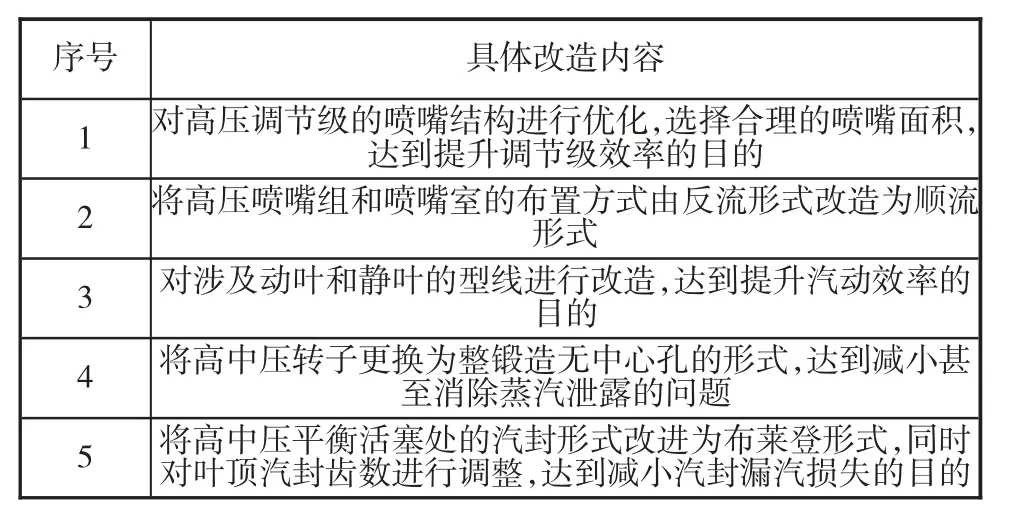

2.2.1 1 号改造方案

1 号改造方案的主旨为对高中压缸和低压缸分别进行改造。其中,对高、中压缸通流进行部分改造;对低压缸进行深入优化,并对其中存在问题的汽封、轴封形式进行优化更换。1 号改造方案的具体内容见表1。

表1 1 号改造方案具体内容

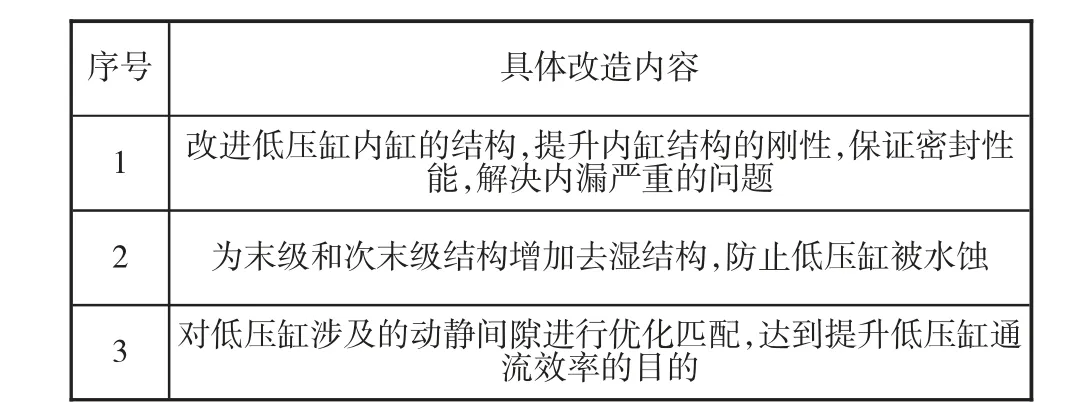

2.2.2 2 号改造方案

2 号改造方案是在1 号改造方案的基础上增加对低压缸改造的内容,所增加的改造内容见表2。

表2 2 号改造方案中低压缸的具体内容

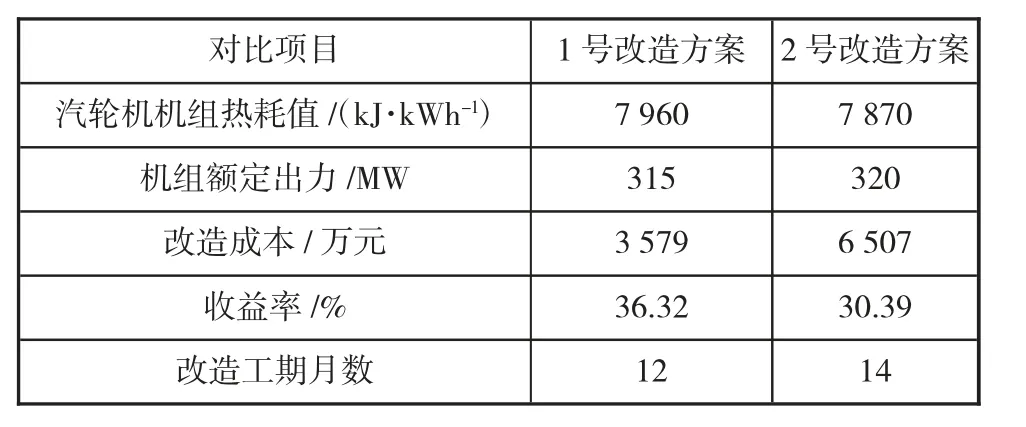

2.2.3 对比

1 号和2 号两种改造方案的经济性指标对比见表3。

表3 1 号与2 号改造方案对比

综合对比1 号和2 号改造方案,从长远累计效益,改造后的汽轮机机组的安全性和稳定性,从改造的彻底和节能减排效果,最终确定采用2 号改造方案对汽轮机通流改造。

3 汽轮机通流改造的实施及效果评价

3.1 汽轮机通流改造的实施

汽轮机通流改造的具体实施措施如下:

1)将高压缸通流级从原来的I+11 级改造为I+13 级;对应的中压缸通流级从9 级增加为10 级;低压缸通流采用双流形式,且每流的通流级数为7 级,对应末级叶片的尺寸为1 050 mm[4]。

2)基于子午面收缩技术对汽轮机机组调节级中的汽动载荷进行优化合理分配,从而保证二次流的损失减小。

3)将汽轮机通流涉及的动叶片和静叶片替换为弯扭联合成型叶片。

4)将汽轮机调节级动叶的叶顶汽封的数量增加至5 道,且汽封间隙由2.5 mm 减小为1 mm;将高中低压缸端部的汽封形式更换为蜂窝形式,并将其径向间隙由0.75 mm 减小为0.4 mm。

3.2 汽轮机通流改造效果评估

汽轮机通流改造效果见表4。

表4 汽轮机通流改造效果

4 结语

汽轮机为煤电厂的主要运行设备,其在实际生产中存在热耗值偏大且出力值偏小的情况,导致煤炭转换效率低、污染严重[5]。

基于上述情况,本文重点针对汽轮机通流进行改造,并从高压缸、中压缸及低压缸三个维度进行改造,改造后汽轮机组的热耗值降低49.7 kJ/(kW·h),六阀全开工况下的出力值增加700 kW,最大连续出力增加501 kW。