掘进机截割头截齿的布置研究

2022-01-27祁胜

祁 胜

(山西西山煤电股份有限公司西铭矿, 山西 太原 030052)

引言

掘进机担负着煤矿前期生产巷道的掘进和某些煤层的开采,是实现煤矿综合机械化生产的关键设备。截割头为掘进机直接与煤层或岩层接触的载体,其性能直接决定设备的掘进效率和巷道的成型质量[1]。对于掘进机的工作效率除了与其设备本身及截割头的质量相关外,还与截割头上截齿的分布及安装参数相关,其直接与设备的能耗、磨损情况相关。本文重点对掘进机截割头截齿的分布及优化进行研究。

1 截割头及截齿参数的确定

本小节重点对掘进机截割头参数和截齿的分布参数进行确定。具体阐述如下:

1.1 掘进机截割头参数的确定

对于掘进机截割头而言,影响掘进机工作效率的关键参数包括有截割头的长度、截割头的直径以及截割头的锥角。从理论上分析,上述参数将直接决定掘进机的截割效率,收料能力以及最终巷道的成型质量。

1.1.1 长度的确定

所谓截割头长度指的是,沿着截割头的轴向方向的尺寸,其主要对掘进机本身的收料能力和后续的清底能力有着重要影响,尤其是对硬度相对较软的煤层或岩层的影响最大。一般情况,掘进机截割头的长度≥700 mm。

1.1.2 直径的确定

截割头直径直接影响掘进机的截割能力以及截齿的磨损速度。在实际截割过程中,截割头上的所有截齿有三分之一同时参与截割任务。一般情况,为了提升掘进机的截割能力尽可能地减小截割头的直径[2]。但是,由于截割头尺寸的约束导致截割头直径不能一味的减小。目前,截割头直径最小可以做到800 mm。

1.1.3 锥角的确定

截割头的锥角参数将直径影响最终巷道的成型质量和巷道底板的平整程度。结合工程实践和理论基础,一般将截割头锥角控制在25°~35°之间为宜。

1.2 掘进机截齿的布置

截齿在截割头上的分布主要指的是截齿螺旋头的数量、螺旋升角、截线间距以及截齿的轴向位置等。

1.2.1 螺旋头数量参数的确定

从理论上分析,当截齿螺旋头数量太小时对应的截齿的螺旋升角过小,对整机的排料能力有一定的影响;当截齿螺旋头数量过大时对应的截齿的螺旋升角过大,影响截齿在截割头上的分布[3]。因此,一般将截齿螺旋头的数量控制在2~3 个。

1.2.2 螺旋升角参数的确定

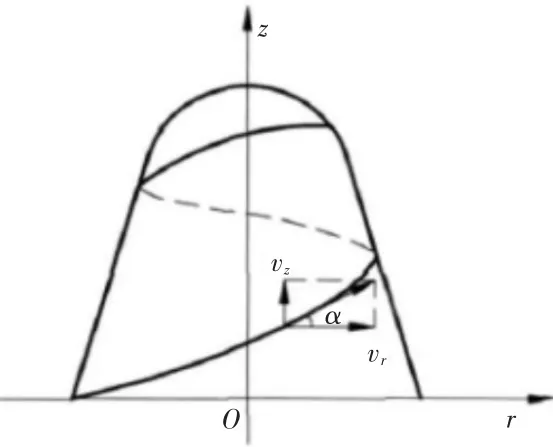

掘进机截割头螺旋升角如图1 所示。

图1 掘进机截割头螺旋升角示意图

螺旋升角直接决定截割头的导料性能。结合实践经验,一般将截割头螺旋升角控制在12°~30°之间。

1.2.3 截齿的布置参数

截齿在截割头上的布置主要是对截齿轴向距离、截割半径、圆周角、截割角、倒角以及转角等参数的确定。上述参数中,截割角为影响截齿布置的主要参数,本文将重点对截齿截割角的最佳参数进行确定。

2 截齿截割角参数的优化确定

针对截齿截割角参数的优化确定,本小节将分别对单齿截割和多齿截割工况下的截割角的参数通过数值模拟手段对其进行优化。

2.1 单齿截割工况下截割角的优化

针对单齿截割工况,重点对截割半径分别为105 mm(钻进截割工况)和297 mm(横扫截割工况)不同截割角度下的截割性能进行数值模拟分析。

2.1.1 截割半径为105 mm 时的数值模拟分析

当截割半径为105 mm,对应的截齿的旋转速度为46 r/min,设备在Z 方向的进给速度为0.02 m/s,设定数值模拟时间为1 s,分别对截割角为40°、45°、50°、55°、58°以及60°情况下截齿的受力情况进行对比分析。

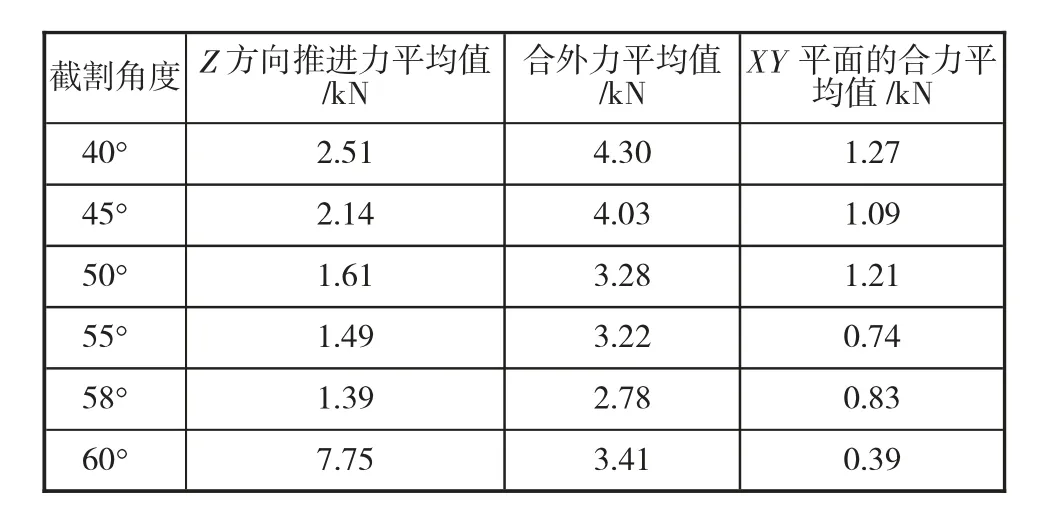

如表1 所示,当截割角度为60°时,对应Z 方向的受力值最大。除此之外,随着截割角度的增加,Z方向的受力逐渐减小,合外力也减小;而在XY 平面的合力处于不规则变化,但该值随着截割角度的变化对应的变化幅度较小[4]。

表1 截割半径为105 mm 对应不同截割角的受力情况

综上所述,当截割半径为105 mm 时对应的最佳截割角度为58°。

2.1.2 截割半径为297 mm 时的数值模拟分析

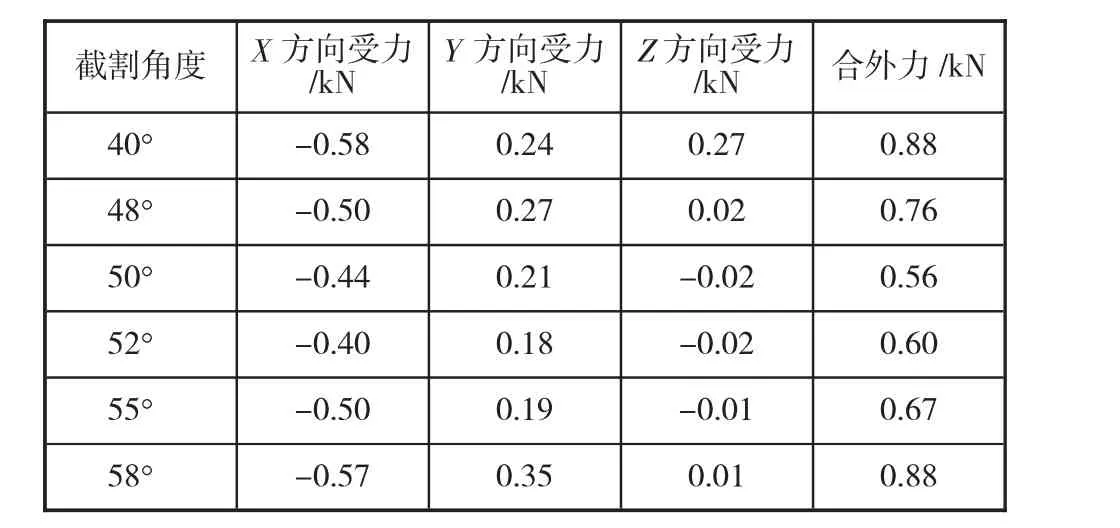

当截割半径为297 mm,对应的截齿的旋转速度为46 r/min,设备在Z 方向的进给速度为0.02 m/s,设定数值模拟时间为0.38 s,分别对截割角为40°、48°、50°、52°、55°、58°情况下截齿的受力情况进行对比分析。

如表2 所示,当截割角度为50°时,对应截齿受到的合力值最小仅为0.60 kN。因此,在横扫工况对应截割半径为297 mm 时最佳截割角为50°。

表2 截割半径为297 mm 对应不同截割角的受力情况

2.2 多齿截割工况下截割角的优化

为研究截割角度对截割头截割煤层或岩层时的影响,在上述单齿研究的基础上对截割角度为45°和50°时多齿截割性能进行数值模拟分析[5]。在实际截割过程中,截割头有三分之一的截齿同时截割,因此建立120°的球面弧形模拟多齿截割工况,对应的截割头旋转速度为88 r/min,进给速度为80 mm/s,数值模拟时间为0.5 s。所建立的多齿截割模型如图2 所示。

图2 多齿截割岩层的数值模拟模型

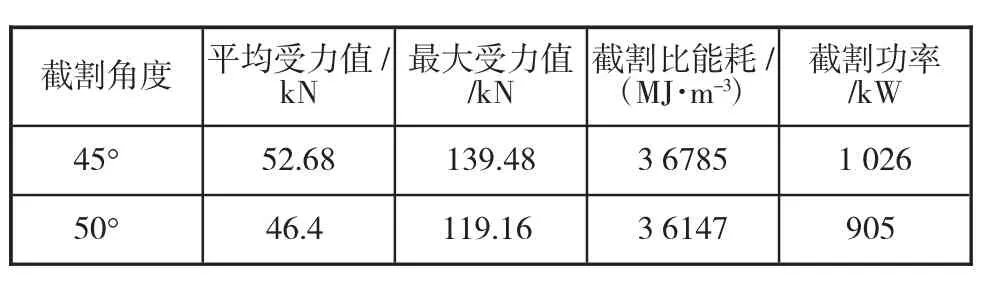

经数值模拟分析,得出不同截割角度小对应的截割头截割岩层时的受力情况和能耗情况如表3所示。

表3 多齿工况下不同截割角度对应的受力及能耗情况

如表3 所示,当截割角度为50°时对应截齿的平均受力和最大受力均小于截割角度为45°时的情况;同时,截割角度为50°时对应截割功率和能耗均比截割角度为45°时的情况小。也就是说,截割角为50°时对应的截割效率高于截割角度为45°的情况。

综上所述,当截割角度为50°时对应掘进机的截割效率和能耗均为最佳。

3 结语

掘进机为煤矿生产中必不可少的设备,截割头截齿的分布对于提升截割效率,降低截割能耗以及保证最终巷道的成型质量具有重要意义。在众多的参数中,以截割头截齿的截割角度最为关键,本文重点对截齿截割角度进行优化确定,并总结如下:

通过对单齿截割工况下的情况进行数值模拟分析,对于钻进时对应的前端截齿的截割角度最佳为58°,对应横扫工况时的中段截齿的截割角度最佳为50°。而且,通过对截齿截割角度的优化确定,掘进机的钻进工况的截割效率提升3.93 倍,横扫工况的截割效率提升1.33 倍。