王家岭选煤厂重介质分选工艺优化

2022-01-27何清,章力

何 清, 章 力

(1.中煤华晋集团有限公司王家岭选煤厂, 山西 运城 043300;

2.中煤华晋集团晋城能源有限公司, 山西 晋城 048200)

引言

重介质选煤工艺是一种高效率、高分选精度的分选方法,是选煤厂洗选系统的核心工艺。近年来,我国重介质选煤技术发展迅速,尤其以重介质旋流器为核心的分选工艺得到广泛应用,分选效率大幅度提高[1-2]。利用采样、制样、化验、测定等手段,对重介系统生产的数据指标进行全面检测、研究分析,确定现有重介系统的分选效果,找出不足,从而为提升设备分选效率找出技术调控方向。通过重介质分选系统生产技术参数调整,以及旋流器内部结构优化等措施,提高现有重介分选系统的分选精度,从而实现选煤厂重介分选工艺高精度、高效率生产的目的[3]。

1 王家岭选煤厂现状及技术分析措施

中煤华晋集团王家岭选煤厂重介分选工艺采用主、再洗(两段)两产品重介质旋流器,一段主洗重介旋流器Φ1 400 mm,二段再选重介旋流器Φ1 000 mm。工艺中原煤经筛缝Φ1.0 mm 脱泥筛脱泥后,50~1 mm 进入主洗旋流器分选出精煤和中矸产品,中矸进入再洗旋流器再次分选,得到中煤和矸石产品。实际生产过程中存在分选效率不稳定,以及矸石带煤问题。

由于重介质旋流器根据不同工艺、不同煤质、不同产品要求,在结构设计中存在配置差异,可依据此特点,对重介分选系统进行单机检测,以评定现有旋流器技术指标是否满足需求,并达到行业标准要求。通过对重介旋流器进行全面技术检测,对分选效果进行评定、分析,查找设备运行的内在缺陷、问题,对进一步优化重介旋流器工况条件及生产控制水平,提高分选精度,稳定精煤、中煤产品质量,减小中损、矸损等错配指标提供方向性指导作用。

针对王家岭选煤厂重介旋流器分选工艺的研究,制定以下方案:

1)对重介系统主、再洗旋流器的入料、溢流、底流分别进行粒度筛分、灰分、水分采制化,采集数据。

2)对主、再洗旋流器入料、溢流、底流进行全级浮沉检测,分5 个密度级(1.3~1.8 kg/L)分别进行浮沉,采集浮沉数据及灰分指标,绘制可选性曲线,得出各灰分对应的理论产率。

3)分别对主、再洗旋流器不分级的入料、溢流、底流进行整体灰分化验,用灰分平衡法估算实际精煤产率。

4)分析主、再洗旋流器错配物含量,绘制分配曲线。

5)综合评定、分析重介旋流器的分选效果,分析、查找可能存在的内在缺陷、问题。

6)针对检测结果的数据评定,制定优化升级的调整技术方案,对重介旋流器运行分选参数及结构参数指标进行优化升级。

2 设备工艺性能检测分析

对重介质分选设备(重介旋流器)进行工艺性能单机技术检测[4]。

2.1 原煤(50~1 mm 粒度级)浮沉检测

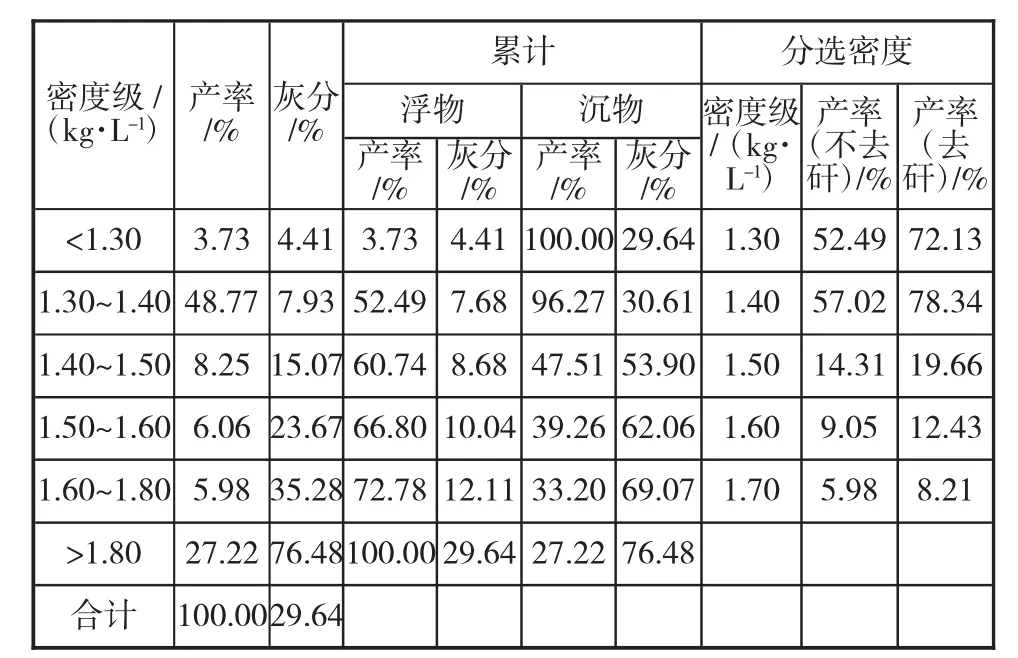

通过筛分浮沉试验,50~1 mm 粒度级原煤浮沉数据综合如下页表1 所示。

表1 原煤(50~1 mm 粒级)浮沉试验综合表

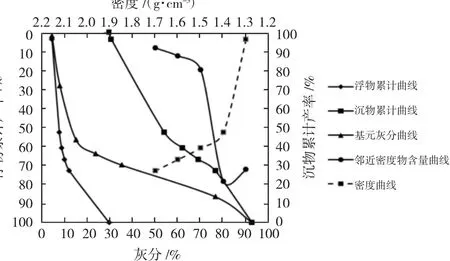

根据上表数据绘制原煤可选性曲线,如下页图1所示。

从下页图1 可知,精煤低灰要求时,产率较大,可选出灰分较低的精煤,且精煤回收率较高;当要求精煤灰分9.5%~10.0%范围内时,产率随灰分变化仍较敏感,增涨幅度仍较高,进而影响分选密度和临近密度物含量的变化。但在灰分高于10.0%时,产率随灰分增长变缓,高密度物含量降低。

由图1,根据精煤灰分为9.5%时,理论精煤产率为66.5%,精煤理论分选密度为1.540 kg/L,临近密度物含量为14.0%,煤质可选性评定为中等可选煤。

图1 原煤(50~1mm 粒级)可选性曲线

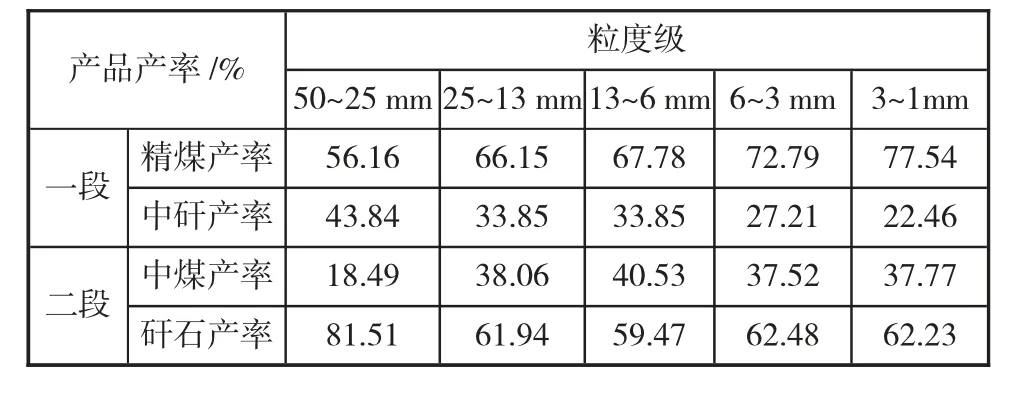

2.2 各粒度级产品产率核算

由表2 可知,粒度越小,精煤产率越高,这是由于原煤经过破碎,解离度更高导致小粒度灰分偏低,相同条件下有较高的精煤产率;而中煤产率中,粒度由大变小,中煤解离度高,而产率则变小。矸石因为自身硬度高,在大粒度中含量高,小粒度中含量低,矸石产率变化与中煤产率相似。

表2 各粒度级产品产率

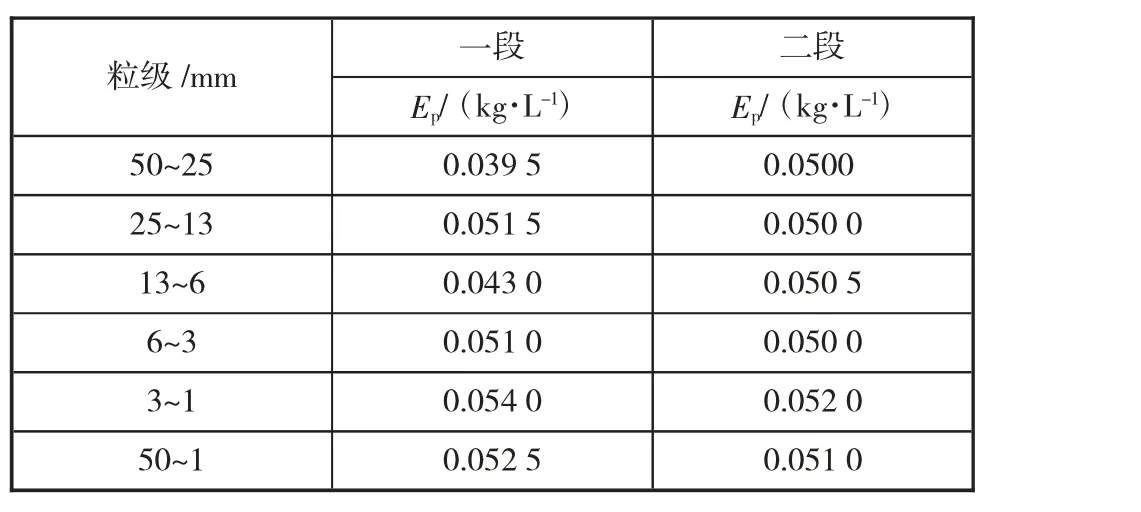

2.3 分选精度分析

由表3 可知,从灰分偏差EP值来看,一段EP值高于0.05 kg/L,达到重介旋流器可能偏差值上限,分选效果超标;EP值随粒度的减小而升高,3~1 mm 粒级的EP 值为0.054 0 kg/L,分选效果最高。根据重介分选下限评定标准(EP值0.10 kg/L 时对应物料粒度级为分选下限),此旋流器仍可达到较好的分选下限;二段旋流器EP亦较高,综合值为0.051 0 kg/L,分选效果均有优化空间。

表3 可能偏差表

2.4 综合分析、评定

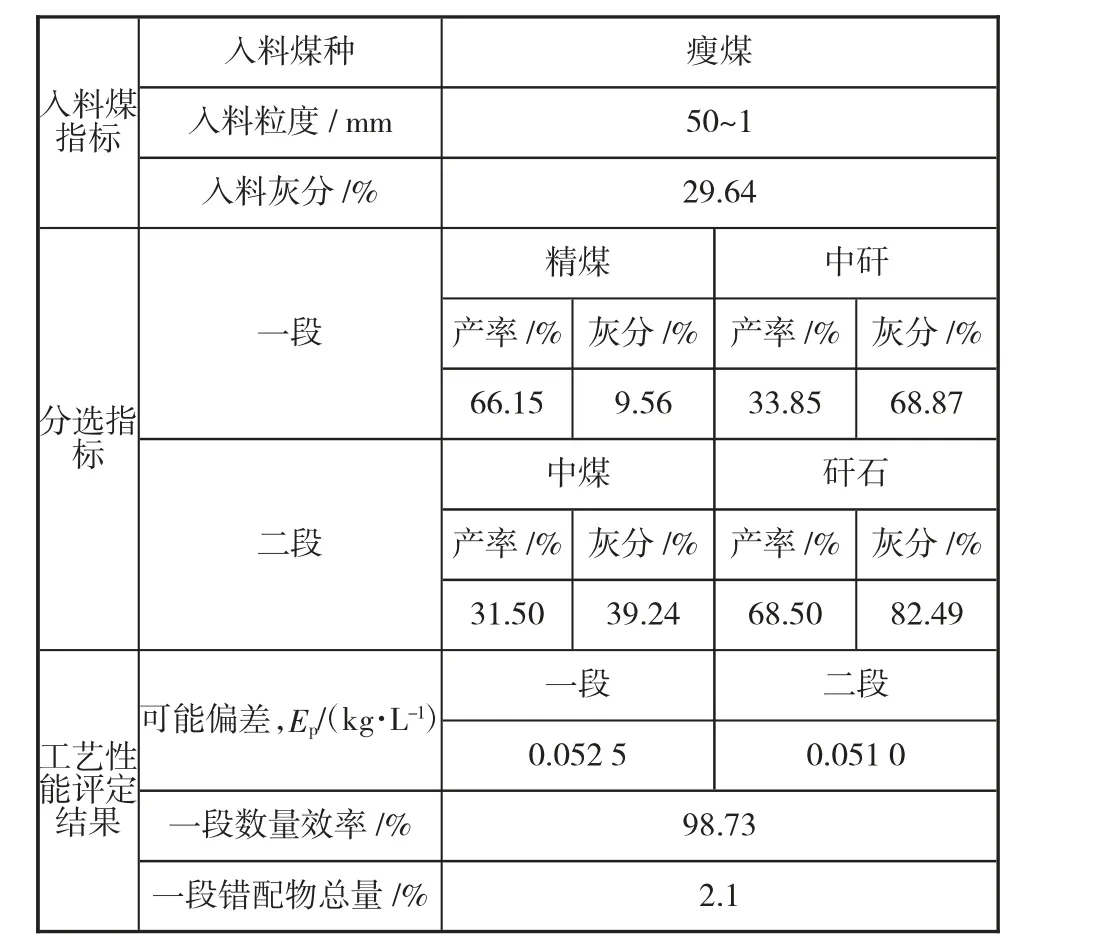

从表4 中可知,精煤灰分为9.56%,符合灰分9.50%~10.0%的要求,产率为66.15%,产率较高。一段重介质旋流器的可能偏差为0.052 5 kg/L,根据《煤炭洗选工程设计规范》两产品重介旋流器的分选可能偏差范围0.03~0.05 kg/L,因此一段旋流器的可能偏差稍高。但一段重介旋流器的数量效率为98.73%,数量效率较高,错配物总量为2.1%,错配物总量较少;二段重介旋流器可能偏差为0.051 0 kg/L(标准为0.04~0.06 kg/L),说明二段分选效果达到标准范围。

表4 重介分选设备工艺性能指标综合表

根据以上数据分析,一段旋流器分选效果不佳,超过设计规范所要求的分选精度值,而二段再选旋流器分选效果基本满足规范要求范围。由各粒度级分选精度数据可看出,一段重介旋流器分选效果不佳,主要因为细颗粒分选精度不够导致。

3 工艺参数技术优化及效果

基于以上数据及分析,对重介分选系统进行优化升级,加强重介旋流器的操作控制,稳定旋流器工况条件,优化升级旋流器结构参数,主要技术调控措施如下:

3.1 密控技术调控

1)分选密度设定:重点关注分选密度变化,及时调整桶位,确保分选密度波动不超设定密度的±0.01 kg/L;根据精煤、中煤灰分指标以及密度计实时数据显示,每小时对设定密度进行跟踪调整,如连续2 次出现低灰或高灰,则应立即进行复检查验,确定灰分指标变化后,及时调整分选密度设定。

2)稳定分选密度:分选密度波动易造成产品质量不稳定,应根据设定悬浮液密度稳定介质桶位值,桶位补水控制保持设定自动状态,设定限度不应超过30%,避免补水稀释,进而影响分选密度;若分选密度偏高,则进行提前适量补水,调整分选密度至设定值。

3)保持悬浮液磁性物含量与煤泥含量:有压工艺中次生煤泥量一般取值5%~10%,因此脱泥工艺也应该有效控制悬浮的煤泥含量,保持悬浮液磁性物含量值。根据磁性物含量计测定数值及人工抽检数值,为减小煤泥对合介悬浮液密度的影响,及时控制分流量。通过将部分合格介质分流至稀介系统,用磁选机对介质流进行净化处理,控制合格介质悬浮液中的煤泥含量,以有效提高合介的稳定性。

3.2 入料压力调控

将一段主洗旋流器Φ1 400 入料压力由120 kPa提升为150 kPa,旋流器入料压力提高,旋流器内部离心力场增强,则旋流器对细颗粒分选精度提升。

3.3 旋流器口径优化

原旋流器使用时间较长,设备磨损严重,针对现有Φ1 400 旋流器口径配置,依据现有煤质特性、产品质量要求,对旋流器口径重新优化升级,提高旋流器对细颗粒的分选效果,从而降低细颗粒末煤的EP值。原溢流管由Φ620 mm 缩小至Φ600 mm,底流口由Φ460 mm 降低至Φ420 mm,整体提高旋流器内部压强,提高离心力。

3.4 分选效果

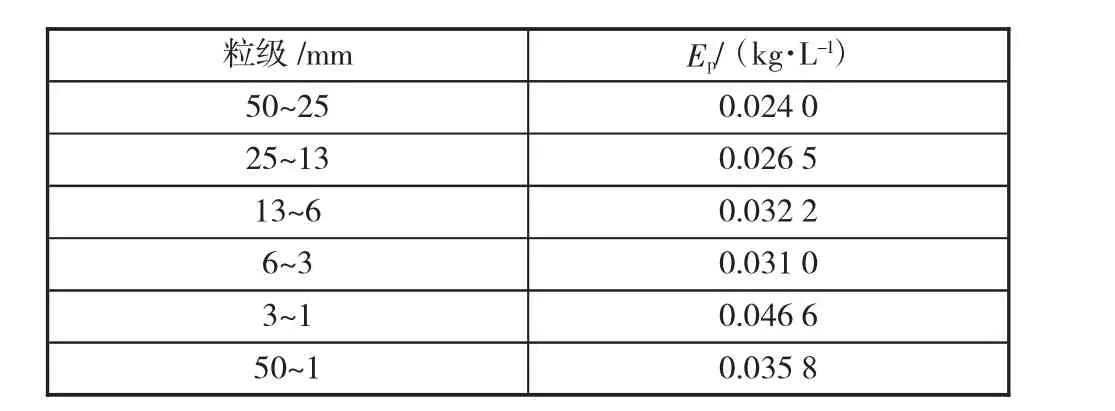

基于以上生产技术调控措施,工艺参数优化手段,对一段重介旋流器分选效果提升幅度较大,特别对细颗粒末煤提升了分选精度。各粒度分选精度检测如表5 所示:

表5 一段重介旋流器可能偏差表

由表5 数据可知,一段主洗重介系统,通过稳定密度,稳定煤泥含量,旋流器结构参数升级优化,达到《煤炭洗选工程设计规范》中两产品重介旋流器的可能偏差范围0.03~0.05 kg/L,分选精度提升明显。

4 结语

以王家岭选煤厂为例,一段主洗重介旋流器可能偏差由0.052 5 kg/L 降至0.035 8 kg/L,重介系统数量效率稳定在98%以上。通过一系列的调控、优化措施,使重介分选工艺系统分选精度、数量效率保持在较高水平,充分发挥出分选设备潜能,有效增强重介系统的分选精度,提升了精煤产率,为选煤厂创造出较高的经济效益。