选煤厂粗煤泥分选工艺优化设计

2022-01-27周玮

周 玮

(太原煤炭气化(集团)有限责任公司选煤分公司, 山西 太原 030024)

引言

目前部分选煤厂因设备更换和工艺改进,0.15 mm 以下及2 mm 以上直径的选煤技术已经基本符合行业规范要求,但是直径在0.15~2 mm 之间的粗煤泥微颗粒分选工艺仍未达到领先水平,且因采煤工艺的频繁变更,精煤产率普遍不高。而随着精煤价格的不断提升,如何提升精煤产率,尤其是直径在0.15~2 mm 范围内的粗煤泥微颗粒分选工艺的优化,对于选煤厂选煤工艺系统的完善及经济效益提升具有重大意义。

1 选煤厂概况

山西灵石县安苑洗煤有限公司120 万t 选煤厂隶属于华苑煤业有限公司,属于长期闲置的简易型洗选系统,选煤工艺为跳汰+浮选,由于设备闲置时间较长,锈蚀严重,电气元器件丢失,已经无法重新利用。华苑煤业公司生产的原煤为中高灰、高硫、特高热值之焦煤,均为国家稀缺性煤炭资源。考虑到原有选煤厂无法启用,目前仅销售原煤,且产品未经洗选,煤灰分等质量指标波动大,很难保证精煤质量。因此,有必要对安苑洗煤有限公司选煤厂进行技术改造,以便于提升华苑煤业公司原煤洗选加工效率。

2 常规分选工艺的弊端

该选煤厂所使用重介旋流器下限0.5 mm,为保证精煤回收率,0.5~0 mm 的煤泥主要采用浮选工艺。这种常规的重介旋流器+浮选工艺并未设置单独的粗煤泥分选系统,存在以下弊端:

1)粗粒级浮选效果差。浮选选煤煤泥回收工艺主要基于表面物化性质差异,且有效分选粒度级为0.30~0.043 mm,3.0 mm 及以上的粗粒级煤泥在浮选时很容易损失,降低浮选效果[1]。为保证粗粒级精煤的回收率,必须添加药剂掺量,但是会增大细粒级产品的灰分,造成精煤污染。与此同时,因常规的粗煤泥分选工艺缺少粗煤泥回收环节,在旋流器错配及脱介筛筛缝磨损的情况下会加重粗煤泥浮选跑粗现象,甚至造成浓缩机压耙等安全生产事故。

2)重介系统稳定性差。在粗煤泥回收系统缺失的情况下,重选分选下限达到0.5 mm,但是-1.0 mm以下粒级重介旋流器分选精度降低,精煤污染加剧;入料粒度越来越细,脱介筛筛缝也随之变细,导致脱介难度增大,脱介效果降低,能耗增加;介质内煤泥含量不断增高加重了磁选机负荷,同时还会使悬浮液密度及重介系统稳定性降低。

3 粗煤泥分选工艺优化设计

TBS 粗煤泥分选机能有效完成粒径2.0 mm 以下微粒筛选,还能自动控制分选密度,提高精煤回收率,且设备构造简单,潜在故障率低,具有良好的煤质适应性。

3.1 分选机结构

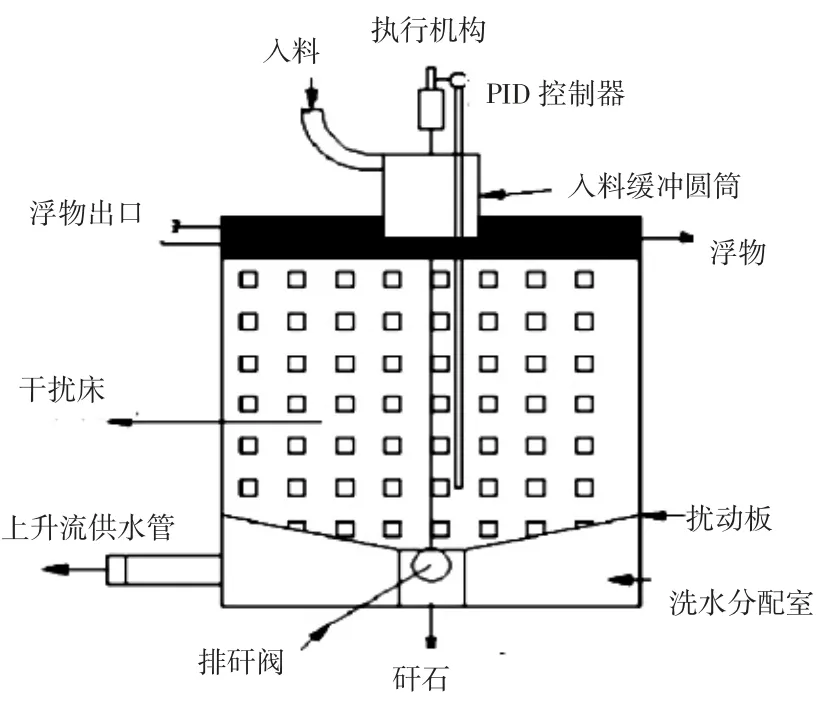

TBS 粗煤泥分选机主要由机体、检测系统、执行系统、进出料系统以及锥形阀、紊流器、监控探测器和干扰床等部分组成,具体构造详见下页图1。将煤泥投入分选机入料口后水泵会在流体分布器内注水,从而产生上升的水流,通过控制水流流量和流速便可达到控制煤泥分选密度数量级微粒沉降速度的目的;在这一过程中,逐渐分离出悬浮液。此后分选机结构内部便达到稳态,直至矿泥内上升水流流速超出微粒沉降速度后,精煤便会从溢流阀中分离而出;相反,上升的水流流速低于微粒沉降速度的,便会形成尾矿煤泥水。

图1 TBS 粗煤泥分选机结构

3.2 分选机工作原理

TBS 粗煤泥分选机主要基于沉降理论,也是既定直径及密度的微颗粒在流体内沉降运动原理的具体应用。微颗粒在流体内的沉降运动主要受到微颗粒密度、介质密度、微颗粒直径等的影响,所以,不同微粒在相同或不同流体中的沉降速度也不尽相同,聚集性越大的粗微粒沉降速度越大,离散性越大的细微粒沉降速度越小[2]。在TBS 粗煤泥分选机结构内部存在一种特定上升流体,其运动速度介于粗微粒和细微粒之间,则不同粒径微颗粒会自动根据直径和密度进行筛分,完成分离。可见,TBS 粗煤泥分选机能实现对煤泥中不同微颗粒的高效筛分。

3.3 分选工艺的优化

在TBS 粗煤泥分选机作用原理的基础上,该选煤厂用TBS 粗煤泥分选以优化粗煤泥分选工艺。为避免TBS 粗煤泥分选过程中出现分级旋流器底流夹细问题,并提升振动弧形筛脱泥降灰效果,均采用分级旋流器组预先分级浓缩煤泥水,并确保旋流器给料量和给料压力基本稳定,以保证分级精度。在煤泥进入TBS 粗煤泥分选机前,经由脱水弧形筛流进料筒后在水泵的作用下通过分级旋流器,并经溢流阀后流进压缩机,与此同时,分选机底部水流相应流进缓冲料筒内。接下来煤泥进入TBS 粗煤泥分选机,筛分出低灰精煤后输送。

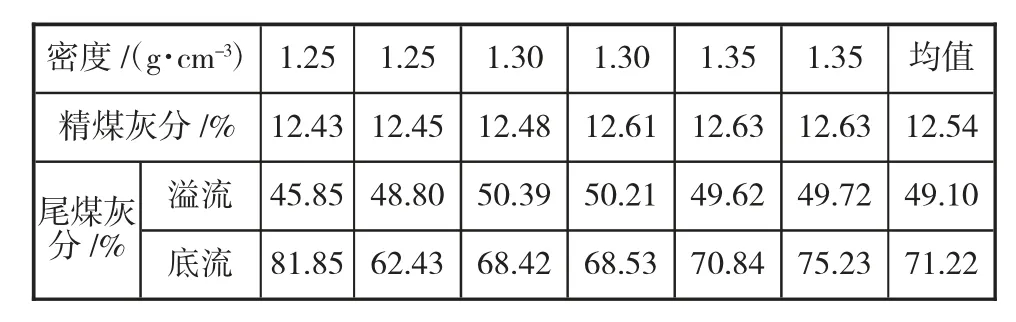

本选煤厂煤泥直径普遍在0.15~2 mm 范围内,采用二产品平衡法以及《煤用重选设备工艺性能评定方法》GB 15715—2014 中规定的方法进行TBS粗煤泥分选机浮沉试验,并根据试验结果进行煤泥构成密度和分配比例的计算。试验及计算结果详见表1。

表1 TBS 粗煤泥分选机浮沉试验结果

根据试验结果可以看出,低密度煤泥在TBS 粗煤泥分选过程中表现出十分明显的溢流及底流分配效应,错配率得到有效控制;且对于高密度煤泥微颗粒并未表现出明显的分配效应。试验结果也说明,粗煤泥分选密度越低则越适用于TBS 粗煤泥分选机,其最佳煤泥分选密度应为1.25~1.35 g/cm3,且其分选过程中的顶水压力应确定为95 L/min。在所设定的分选密度范围和顶水压力下,能取得最佳的TBS 粗煤泥分选效果,且精煤灰分均值12.54%,比优化前的15.2%的灰分均值降低了2.66%,使精煤品质和回收率有效提升。

3.4 优化效果

本选煤厂粗煤泥分选工艺的优化效果主要通过经济效益的提升得以体现,选煤厂应用TBS 粗煤泥分选机前原煤中0.15~2 mm 粗煤泥含量在5%左右,而采用TBS 粗煤泥分选机后低灰精煤产率大大提升,精煤产量每月增加0.11 Mt,按照当前精煤与原煤存在的650~850 元/t 的价格差可以推算,粗煤泥分选工艺优化后选煤厂会增加至少8 000 万元的年利润。此外,因煤泥集聚所造成的介质损耗也大大减少,机械运行负担和成本同时降低[3]。

4 结语

TBS 粗煤泥分选机对于优化和完善灵石县安苑洗煤有限公司120 万t 选煤厂系统及提升精煤产率和质量作用十分显著,对于相同或类似情况的选煤厂洗选工艺的优化具有较高借鉴意义。值得注意的是,在TBS 粗煤泥分选机应用过程中,其圆筒结构内煤泥若不及时清理,圆筒内便会出现翻花现象,影响和降低粗煤泥分选效果,甚至导致分选机失稳,为此必须加强对排料过程的控制。