煤矿浇铸焊接车间大型除尘设备与除尘工艺的应用研究

2022-01-27李胜

李 胜

(晋能控股装备制造集团智能制造事业部, 山西 晋城 048000)

引言

面对日趋强化的资源环境约束,煤矿企业必须增强危机意识,树立绿色、低碳发展理念,以节能减排为重点,增强可持续发展能力。同时要坚持以人为本,把科技创新与提高人民生活质量、解决人民群众最关心的健康问题紧密结合起来,改善车间的生产环境,保证职工身体健康安全。

随着环保形势日趋严峻,生产车间的每一个工序环保问题整改都被提上日程,对环保设备设施的研究和使用势在必行。重点是铸造车间的打磨工序、气割工序、清铲工序、浇注工序、炼钢工序和制装车间的焊接工序。为了便于除尘设备的安装和使用,我们将车间的各工序分区域进行研究,针对每一个工序烟尘的特征,制定了相对应的除尘方案和措施。

1 除尘工艺特点

1.1 炼钢浇注除尘特点

本工序包括铸造车间内共有浇注线1 条(浇注区域尺寸约为42 m×9 m),以及2 t 中频炉1 台,炉体2 个,一用一备。本工序烟尘产生的特征是:出钢浇注过程中烟尘产生量较大,烟气扩散速度较快,收集难度较大[1]。

车间在炼钢浇注过程中会产生大量的烟尘,被操作工人长期吸入会严重损害身体健康。

1.2 打磨气割清铲气割除尘特点

打磨区工位共计面积为16 m×5 m,设4 个打磨工位。打磨工件为铸钢件,打磨物多为砂粒;打磨时产生大量的重金属颗粒、氧化物和有害粉尘,极易被人体吸收,既污染车间环境又危害工人的身心健康。

气割区域面积为6 m×6 m 的空间,污染物为气割枪产生的烟尘,气割时产生大量的烟尘,烟尘含有大量的粉尘颗粒物,烟气扩散速度较快。

清砂区域共计面积为10 m×8 m,设一个工位,主要污染物为浮尘,清铲时由于铸件上还附带部分没有振落的硅砂,清铲时容易产生大颗粒砂块和砂粒粉尘较多。

1.3 焊接除尘特点

焊接治理区域为共1 跨,跨距18 m,长度约80 m,治理面积约1 440 m2;焊接烟尘特点:烟尘较空气重,烟尘上升速度较慢,需要增加送风系统。要求对治理区域整体进行除尘处理,冬季对室外引入新风进行加热[2]。

铆焊车间的工作环境较为恶劣,在焊接的过程中,产生大量的金属粉尘和有毒物质,如氧化锰、氧化锌、乙醛、硫化物及碳氢化合物等,这些物质大多以化合态的形式漂浮在空气中,且大多为亚微米粒子,易被人体吸收,对工人身体健康危害较大,可导致慢性中毒、吸肺病和神经衰弱等职业病。

2 除尘工艺方案设计

2.1 炼钢浇注除尘设计

2.1.1 收集装置的设计原则

炼钢浇注烟尘收集受车间天车高度和厂房承重影响,设计需要遵循以下原则:

1)对产尘源直接进行捕捉,有效地阻止了烟尘扩散和避免操作工人直接吸入烟尘,使工人从恶劣的环境中解放出来,减轻身体负荷,营造一个舒适的工作环境;

2)捕捉方式科学合理地设置,不影响工人操作工艺及车间生产效率;

3)在保证捕捉效果的前提下,减少系统总风量,从而合理地降低项目资金;

4)管道系统布局设计科学、走向合理,不影响行车的吊装;

5)除尘器选型合理,满足烟尘净化要求,使用寿命长,维护简单;

6)考虑车间属于老厂房,保证厂房承重,不影响厂房屋面防雨等因素。

2.1.2 炼钢浇注除尘工艺方案

本项工序治理的烟尘点主要是集中在浇注区及中频炉设备区, 依据车间现场情况,制定出以下工艺方案:

1)本工序设计采用阳光板封闭车间屋顶(主要产尘区上方)形成一个大顶吸罩的方式对铸造烟尘进行收集,收集的烟尘通过主管道汇入室外主机处理,净化后的洁净空气通过冲天管排出,过滤掉的粉尘通过设备自动清灰由卸灰口进入灰桶。

2)考虑到管道存在支路,在各支管处设置一个手动风量调节阀,调节吸风口的风量平衡,以保证捕捉效果。

3)为适应用户的不同工况需求,设备采用变频控制,降低设备的运行能耗,节约能源。

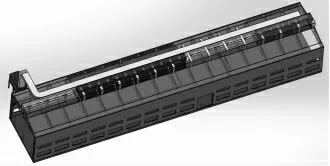

具体系统方案布局图见图1、图2、图3 所示:

图1 铸造炼钢浇注治理系统整体方案三维图

图2 主要产尘区大顶吸罩方案三维图

图3 烟尘主管道整体布局图

2.2 打磨气割清铲气割除尘

2.2.1 收集装置的设计原则

打磨工序,打磨过程中,粉尘量非常大,采用顶吸加工作台对粉尘进行治理, 采取顶面抽风的方式将打磨过程中产生的粉尘捕捉,通过管道送入滤筒式除尘器过滤达标排放(管道设置阻火器)。为更好收集效果,增加工作间,同时在工作间顶部增加自动门,工作间正面加装折叠对大门,下部设计为软连接,在保证打磨安全的同时其不影响行车吊装工件进出。

气割工序,气割区采用悬臂移动式吸尘罩进行收集,不得影响起吊,设置手动阀门。

清铲工序,采用采用侧吸除尘装置加送风装置,考虑清铲区面积较大,四周设置总风装置及风带,保证灰尘不外溢,设置手动阀门,便于铸件的摆放,不影响天车起吊安全。

2.2.2 打磨气割清铲气割除尘工艺方案

图4 为三机公司铸造西跨除尘布置平面图,标记了各打磨气割清铲气割除尘工序车间整体布局。

图4 三机公司铸造西跨除尘布置平面图(单位:mm)

2.3 焊接除尘

2.3.1 收集装置的设计原则

考虑焊接工艺要求及车厂房为钢结构厂房,设计原则如下:

1)工作区域粉尘质量浓度≤4 mg/m3;

2)焊接区域风速≤0.5 m/s,不影响焊接质量;

3)排放浓度、排放速率达到环保的规定;

4)设备噪音≤85 dB(A);

5)冬季采用暖气热水对新风加热;

6)送风主管和回风主管固定在厂房顶部,保持厂房的承重和行车起吊工件不受影响。

2.3.2 焊接除尘工艺方案

在焊接车间,如图5 中箭头所指示风路视图所示,由于在高度上具有稳定的温度梯度,如果以较低的风速,将温差较低的新鲜空气直接送入室内工作区,低温的新风在重力作用下先是下沉,随后慢慢扩散,在地面上形成一层薄薄的新鲜空气层。而室内热源产生的热气流由于浮力作用而上升,并不断吸卷周围空气。这样在后续新风的推动作用下和顶部抽风口的抽吸作用下,地面上方的新鲜空气缓缓上升,形成向上的均匀气流类,于是工作区的含烟含尘空气为后续的新风所取代。当达到稳定后,在室内由于浓度差而形成两个区域。上部为混合区,下部为向上流动的洁净区,达到除尘目的。

图5 焊接车间除尘系统示意图

3 实际运行效果对比

3.1 炼钢浇注除尘启用前后效果对比

车间炼钢浇注除尘设备未启用之前,车间烟雾、粉尘浓度比较大,能见度差,见图6。设备启用后,车间环境明显得到改善,空气清新,工人工作场景见图7。

图6 炼钢浇注除尘设备未启用效果图

图7 炼钢浇注除尘设备启用效果图

3.2 打磨气割清铲气割除尘启用前后效果对比

打磨气割清铲气割工序原来粉尘较大,工人需要严格防护,环境较差,见图8。设备启用后,环境得到明显改善,见图9。

图8 打磨气割清铲未安装除尘设备图

图9 打磨气割清铲安装除尘设备效果图

3.3 焊接除尘设备启用前后效果对比

焊接工序烟雾、有害气体较多,设备启用之前,环境恶劣,见图10。除尘设备启用后,环境空气得到明显改善,见图11。

图10 焊接除尘设备未启用图

图11 焊接除尘设备启用效果图

4 应用效果分析

通过安装和应用除尘设备系统,各车间环境指标已经到达了生态环保车间要求,职业健康现场检测各项指标达优,能有效地解决职工的身体健康问题。

同时,满足环保部门频繁的督察、检查,使车间各生产工序到达达标排放。不会再因为环保检查排放不达标导致停产。

5 结论

1)为了达到除尘效果,风机风量是一个关键数据,必须经过系统核算确定;

2)所有除尘设备设施的安装和使用,必须保证生产安全,例如打磨除尘设备安装必须考虑行车的起吊安全;

3)除尘收集装置设计成半封闭或全封闭,对烟尘的收集效果会达到最佳。